无溶剂环氧新一代智能防腐涂层系统

刘建卡

(优龙海洋工业涂料有限公司,南京210047)

无溶剂环氧新一代智能防腐涂层系统

刘建卡

(优龙海洋工业涂料有限公司,南京210047)

针对传统防腐涂料与涂装存在的问题,阐述了海洋工业重防腐涂料的发展新趋势。着重介绍一种适用于超高压水射流表面处理的新工艺,可在100%潮湿带闪锈瞬锈表面直接施工、具有生态环保、无毒阻燃、低表面涂装、超强附着力、高边棱保持率及长效重防腐的无溶剂环氧新一代智能防腐涂层体系。

无溶剂环氧;智能防腐;超高压水射流

0 概述

金属和钢筋混凝土的化学和电化学腐蚀会带来危害及巨大的经济损失。由于腐蚀,大量有用材料变成废料。据《中国腐蚀调查报告》介绍,全球每90 s就有一吨钢铁腐蚀成铁锈。国内外专家调查分析,造成如此程度的腐蚀,其主要原因是传统的溶剂型防腐涂料与涂装存在的问题。涂层防腐寿命完全取决于理想化的表面处理级别,即Sa2.5~3级。然而,目前国内普遍使用的喷砂方法,在喷砂时产生粉尘对钢表面的二次污染以及水溶性盐的超标和空气湿度的影响等多种原因,导致国内绝大多数的防腐工程表面处理质量均达不到涂装标准。据统计,国内大约有75%以上的防腐工程都不同程度地产生防腐涂层提前失效的现象。

1 对防腐新需求和发展新趋势的评价

随着我国政府制定并颁布执行“环保、安全、节能减排”等工业经济建设可持续发展战略,以及国际海事组织对中国船舶工业强制执行“IMO”新的涂装标准,我国防腐工业对防腐涂料与涂装提出了新的需求。这些新的需求推动了防腐涂料与涂装技术的发展。

1.1 防腐涂料新需求

(1)性能 传统的防腐涂料与涂装存在以下问题:①涂层附着力低,尤其在潮湿表面附着力更低;②在边棱和焊缝部位涂层过薄;③水溶性盐等腐蚀介质含量超标,不能用水清洗;④干喷砂带来粉尘二次污染;⑤涂料没有宽忍性,不能满足低表面涂装;⑥溶剂挥发产生针孔,破坏了涂层屏蔽效果;⑦不能在潮湿带闪锈瞬锈表面直接涂装;⑧有露点限制等。以上诸多问题是导致防腐涂层提前失效的主要原因。

(2)环保 我国政府为实施“环保、安全、节能减排”的工业发展战略,制订了一系列新的法律法规和环保强制规定,如:限制粉尘排放、减少溶剂挥发和废弃物合理处理等。因此,研制高性能防腐涂料,首先要考虑涂料的环保型问题。

(3)成本 在以往的防腐工程中,人们往往只关心防腐涂料的价格,却忽视了涂装成本是防腐工程中最大的支出成本。防腐工程由涂料与涂装两个部分组成。①涂料:据《中国腐蚀调查报告》介绍,涂料与涂装费用比例:海洋工程与船舶为1∶8;石油化工为1∶5;一般钢结构为1∶3。从上述费用支出比例可以看到,在传统的防腐工程中,涂料的成本约占防腐工程总成本的15%~30%左右。②涂装:涂装成本包括表面准备成本、时间成本、环境成本、废物处理成本、安全程序成本等。传统的溶剂型涂料的涂装成本约占总成本的70%~85%左右。由此可见,使用低表面涂装的高性能涂料,就可以减少表面处理与涂装成本,从而大幅降低防腐工程的综合成本造价。

(4)安全 ①干喷砂和机械打磨除锈容易产生火花,在易燃易爆环境(如压载舱、油舱、储油罐等密闭环境)里进行表面处理施工,要做好安全程序风险评估;②涂装施工中低闪点溶剂的挥发可能会产生积聚爆炸,故要做好充分的通风保证措施,确保施工安全;③要更多关注干喷砂粉尘飞扬和有害溶剂挥发对工人身体的不利影响。

1.2 发展新趋势

国际海事组织基于对海洋恶劣腐蚀环境、环保与安全运行等问题的深刻认识,最早提出了防腐新需求。为适应这一新需求,中国船级社2008年7月1日颁布执行船舶压载舱等新的“IMO”涂装标准,要求船舶压载舱防腐寿命从5年提高到15~20年。大量的海洋防腐工程的实践证明,先进的超高压水射流表面处理新工艺与高性能无溶剂环氧涂层体系相结合,已成为我国海洋工程重防腐发展的新趋势。

(1)超高压水射流表面处理新工艺

使用超高压水射流进行钢结构表面处理有许多优势,诸如:①工作压力达到250 MPa以上的超高压水射流装备,其高速射流在喷嘴出口的速度达超音速的三倍;②超高压水射流用来清洗钢板表面的“氧化皮、铁锈、破损的漆膜”,可起到立时清除的效果;③经超高压水处理的金属表面无喷干砂的粉尘二次污染,表面清洁干净,水溶性盐等腐蚀性介质含量几乎为零,环境也无粉尘污染,降低了安全风险,不会破坏原有的表面粗糙度,涂装区域无需再次糙化。超高压水射流表面处理工艺更符合海洋、船舶及石化等工程的防腐涂装需要,这已形成普遍共识。

但是,先进环保的超高压水射流表面处理技术的使用,会带来金属表面产生潮湿、闪锈和瞬锈等问题。为了制定严格的超高压水射流表面处理涂装标准,我们需要对喷砂超过Sa2.5级的涂层性能和在潮湿有闪锈环境下的涂层性能进行附着力和防腐保护性能的对比。过去,有大量的关于在严酷的海洋腐蚀环境下,使用超高压水射流表面处理进行海洋工程设施维护防腐的报告。这些防腐工程在高度潮湿环境中施工,其实还未有在潮湿环境下能直接涂装施工的涂料。为干燥涂装表面,导致了施工间隔时间增加,而在涂装表面最终干燥时,经常出现过多的闪锈、瞬锈和大量危险的水溶性盐超标含量,这又需要重新进行喷砂和除盐处理,这一循环可能不断地重复下去,最终的结果中止涂装,或降低涂装标准继续涂装。

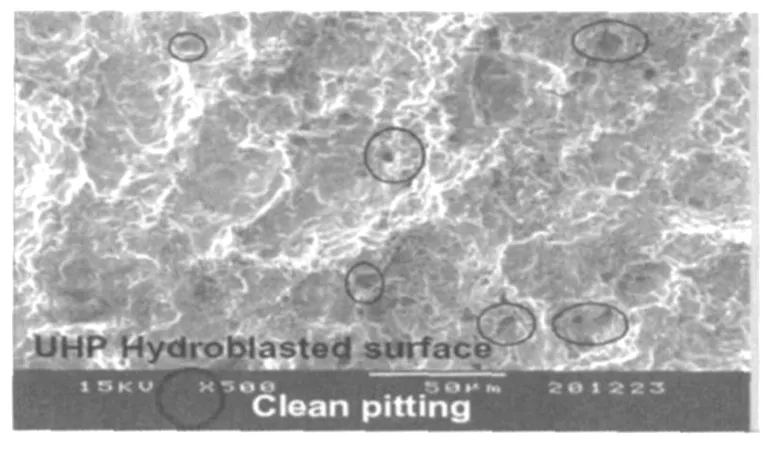

水溶性盐含量和粉尘二次污染的问题直接影响到涂层质量和防腐寿命。在经过超高压水处理后,能立即达到SC-1的条件(根据SSPC SP12有关非可视污染物的规定,表面盐份无可检出),但在海洋环境条件下,表面含盐污染物将很快出现,干燥后风险超过SC2(7μg/m2氯化物),如能在无需干燥、只经过喷砂或超高压水清洗后马上涂装,就很容易达到小于3~4μg/m2的氯化物水平。然而,目前我国海洋工程与船舶维修防腐工程的水溶性盐及各种腐蚀介质却大大超过200μg/m2的含量。图1、图2是电子显微镜下干喷砂表面处理和超高压水除盐效果对比。图1中下图用红线圈起来的是未喷砂前的放大的水溶性盐;图1中上图用红线圈起来的是喷砂后藏在金属坑凹不平处的放大的水溶性盐,绿线圈起来的是残留在金属针孔中水溶性盐,用喷砂方法是不能把金属针孔和坑凹不平处水溶性盐清除干净的。图2表示的是用超高压水清洗后的金属表面,用蓝线圈起来的放大的金属表面针孔清晰可见。超高压水以其三倍超音速冲击金属表面,无孔不入的超高压水可以把金属针孔和坑凹不平处的水溶性盐彻底清除干净。

图1 干喷砂表面处理

图2 超高压水表面处理

(2)无溶剂环氧涂层体系

无溶剂环氧涂料,生态环保,固体含量100%,无VOC有害气体挥发,它弥补了溶剂涂料漆膜在金属针孔中存留的溶剂所引发的涂层缺陷,同时克服了溶剂涂料漆膜固化过程中,由于溶剂挥发造成漆膜表面产生针孔而破坏涂层的屏蔽和防水气渗透性能等问题。

目前国内外市场上常见的普通无溶剂环氧涂料有许多缺陷:开罐后储存时间短;超高的粘度和不方便施工。此外,普通的无溶剂环氧涂料还存在着如下需要解决的技术难题:①表面处理涂装必须达到Sa2.5~3级,粗糙度必须达到60~90μm,清洁度必须达到1级;②不能在潮湿表面带锈涂装,附着力低,涂料损耗大;③存罐期短固化快、施工困难;④涂料没有宽忍性、有露点限制等。这使得研发适用于超高压水表面处理的先进的无溶剂环氧涂料成为我国重防腐涂料的发展方向。

众所周知,涂装表面准备的粗糙度和清洁度越好,其涂层的附着力越高。超高压水射流处理的钢表面只有清洁度,没有粗糙度,表面还会迅速产生瞬锈和闪锈。在这种情况下,要提高适应于超高压水表面处理的无溶剂环氧涂料的涂层附着力,必须要解决“无溶剂环氧涂料在潮湿带锈表面直接涂装以及无溶剂环氧漆料与金属基体、氧化铁锈和水通过化学反应,产生大于12 MPa以上的涂层附着力”等重大技术难题。国内外的专家研究表明,防腐涂料如能满足在潮湿钢表面涂装,并且附着力越高,则防腐寿命就越长。

(3)边棱和焊缝保持率

腐蚀损坏通常是从涂层最薄弱的部位开始。在任意钢结构防腐工程中,钢板的焊缝和边棱呈现尖角,由于涂层的表面张力,在焊缝和边棱处的涂层厚度与平面涂层相比,往往只有20%左右。随着焊缝和边棱部位涂层的破坏并露出钢铁,就会产生电化学腐蚀。电化学腐蚀是由于金属与电解质溶液接触时,金属表面各个部分存在一定的电位差所引起的。在潮湿环境中,钢铁表面会吸附一层薄薄的水膜,这层含有氢离子和氢氧根离子并溶解了氧气等气体的水膜就是电解质溶液,它与钢铁里的铁和碳形成无数微小的原电池。在这些原电池里,铁是负极,碳是正极,铁失去电子而被氧化成铁锈。电化学腐蚀是造成钢铁腐蚀的主要原因。因此,我们须要高度重视焊缝和边棱的涂装质量。

具有增强边缘保持率性能的涂层能够更好地保护重要的区域,如焊缝、钢板边棱等处,从而也就能够更好地保护压载舱和复杂钢结构。典型的无溶剂环氧涂料,可使用高压无气喷涂在90°的尖角予以涂装,与相接的平面表面涂层厚度相比,固化后在边缘的干膜厚度可以达到90%左右。根据美国海军NAVSEA对压载舱涂料的要求(防腐年限:20年),具有良好边棱保持率的涂料的涂敷比率超过90%。而且,通常边缘保持率性能好的无溶剂环氧涂料都具有很高的粘度和低表面张力,故在涂装无溶剂环氧涂料时,使用高压无气喷涂设备(68∶1)可以得到高质量的涂层。

(4)防腐工业发展新趋势

通过上述对防腐涂料与涂装存在问题的分析,我们知道,研发高性能无溶剂环氧重防腐涂层体系和先进环保的超高压水射流表面处理新技术是我国海洋工程防腐工业发展新趋势。表1列出了对高性能无溶剂环氧创新体系与高压水射流表面处理新工艺在“性能、环境、成本、安全”等方面新需求的评价。

表1 高性能无溶剂环氧涂层体系与超高压水射流表面处理新工艺介绍

2 优龙无溶剂环氧重防腐创新涂层体系

2.1 优龙无溶剂环氧重防腐涂料的设计原理与成膜机理

优龙无溶剂环氧涂料设计原理,通过改性合成出具有多维高活性反应基团的无溶剂环氧树脂和环保高效型颜填料以及具有独特功效的添加剂和助剂等,在高温高压下通过化学聚合反应,制备出高性能低粘度无溶剂环氧漆料。无溶剂环氧漆料与经过特殊改性的含有大量活泼氢原子的低粘度聚酰胺固化剂,在常温下产生化学亲核反应,生成无溶剂环氧立体型网状结构的金属氧化物聚合涂层。高性能无溶剂环氧改性涂料对潮湿带瞬锈的金属表层可以产生极强的浸润性和渗透性,环氧漆料中极具活性的的大分子极性基团与金属表层的分子极性基团相互吸引,从而使涂层与金属表层产生化学反应强力原子吸引结合。

优龙无溶剂环氧漆料涂刷在潮湿带瞬锈的金属表面时,极具浸润性和渗透性的漆料可充分渗入到金属表面的针孔中,与金属基体分子强力亲合并把针孔中的水气和氧化铁锈乳化溶解于涂层中,无溶剂环氧漆料中加入的经特殊亲水改性的某些颜填料,会形成可疏水的活性基团,配合了漆膜固化反应时所产生的化学强力排水功能,通过离子交换,可把金属表面的水气和氧化铁锈中分解出来的结晶水彻底逸出涂层。当无溶剂环氧涂层固化封闭后,该疏水活性基团的分子键也随着固化而消失,从而钝化了金属表面,防止金属活化,金属表面获得了理想的干燥封闭状态。当金属表面获得强固密闭,在完全干燥无水分的情况下,各种类型的电化学腐蚀就不易发生。由高性能无溶剂环氧漆料和水气、氧化铁锈转化物在金属表层所强力化合形成的强固屏蔽涂层,坚韧致密,有超强的附着力、优良的抗衡耐磨性能和优异的防锈耐蚀性能,更具有独特的长效疏水功能,可持久阻止水汽、盐雾等有害介质对涂层的侵蚀危害,涂层随着防腐年限的延长而漆膜性能并不退化。

2.2 优龙无溶剂环氧涂料ES301产品主要技术性能指标

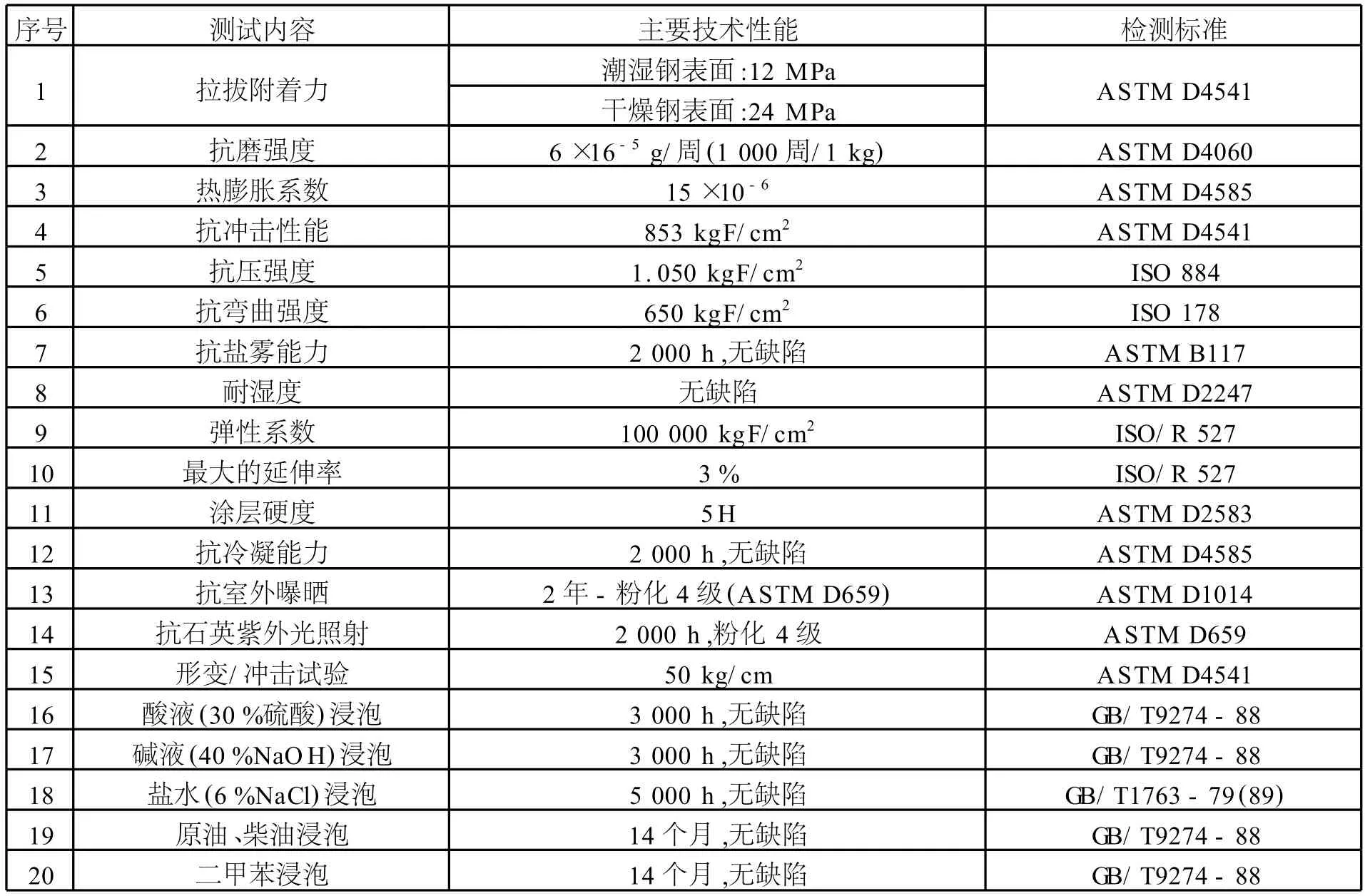

表2列出的是美国海军涂料研究所和巴西海洋石油公司等国外权威机构对优龙无溶剂环氧ES301产品所做的主要物理性能和抗化学性能的技术指标检测。

表2 优龙无溶剂环氧ES301产品主要技术性能指标

2.3 优龙无溶剂环氧高边棱保持率涂料的研究

(1)低边棱保持率涂层的后果 由于涂层厚度不同而导致的早期腐蚀过程与钢铁涂料的防腐方式有关。涂料的防腐机制有多种,以下两种涉及到膜层厚度:物理障碍和抗电解。低膜层厚度意味着钢表面的物理障碍小,从而使导致腐蚀的化学物(如潮湿水汽和盐雾)易于侵入。而厚度的减低也随之降低了膜层的抗电解能力,使腐蚀过程更加容易。焊缝也存在着低边棱保持率的现象。这不仅会导致钢材耗损,还会导致严重的结构问题。在很多情况下,锋利边棱的涂层都会受到机械损伤:碰撞和磨损。厚度降低后,边棱就更容易因机械损伤而不易防腐。低边棱保持率还会导致一个区域中出现许多腐蚀了的锋利边棱。

(2)如何解决问题 边棱焊缝涂装保持率问题的解决方案有两种:①传统的方法是打磨锋利的边棱或在关键部位(如边棱或焊缝)使用附加涂层(条形涂层),这需要更多的时间、漆料和人力,从而加大了防腐工程施工的总成本;②使用高边棱保持率的涂料,这种涂料需要专门生产加工,以提高其边棱保持率,从而使锋利边棱的膜层厚度在固化后能非常接近平滑表面的膜层厚度。显然,后一种方法较节省成本且技术上较易接受。

(3)发展高边棱保持率涂料的步骤 导致低边棱保持率的因素之一是溶剂涂料中所含的溶剂,它促使了涂料从边棱焊缝上脱落。某些含溶剂的环氧树脂涂料的边棱保持率只有20%。边棱和焊缝上的溶剂挥发相对较快,这就导致了边棱焊缝部位和平面间的密度不均和表面紧缩。

高边棱保持率涂料除不含溶剂外,还需考虑涂料的表面张力和流变能力。涂料有一个具有触变作用的流变结构。最初,涂料是稠厚的液体,当轻微的力作用于它时,它便有相对的流动性;而作用力撤去后,涂料应较快地恢复其流变结构。流变结构的快速恢复对边棱保持率极为重要。

此外,涂料的表面张力也起着不可忽视的作用。由于边棱和焊缝面积较大,因而边棱和焊缝外表层分子被“拉走”在别处积聚的趋势要强于平面处。这种“拉”将会导致局部的体积减小,从而导致膜层厚度的减低。上述“拉”的影响力随表面张力的减少而递减,因而降低表面张力有助于提高边棱保持率。正是基于对上述流变能力和表面张力的考虑,我公司研制出了无溶剂的高边棱保持率环氧涂料系统。

(4)测试结果 我们对新的高边棱焊缝保持率的无溶剂环氧涂料的评估借助了盐雾实验和显微镜检查。实验研究表明:我们研发的高边棱保持率的无溶剂环氧涂料的边棱保持率最高达到了90%。表3列出经过1 000 h盐雾试验后边棱焊缝部位的涂层附着力性能情况。

表3 1 000 h盐雾试验后边棱焊缝部位的防腐涂层性能

2.4 优龙无溶剂环氧重防腐涂料产品特性和涂层系统特点

优龙先进环保的溶剂环氧涂层系统与高效无尘的超高压水表面处理新技术相结合,创造性地为海洋工程与船舶维修防腐工程提供了“生态环保、节能减排、长效防腐”的解决方案。优龙无溶剂环氧海洋防腐涂装技术标准已被美国海军和巴西海洋石油公司引用,作为美国海军航空母舰、核潜艇以及巴西(FPSO)深海钻井采油平台等海洋工程长效重防腐的参考标准。表4列出了优龙创新解决方案的主要产品特性和系统特点。

表4 优龙无溶剂环氧重防腐涂料独特的产品特性和涂层系统特点

目前国内许多船厂还没有大面积使用超高压水射流表面处理新工艺,在船厂新建或维修船舶现有涂装工艺标准下,单独使用优龙无溶剂环氧创新涂层系统,同样可以达到长效重防腐保护的效果。超强的附着力、在潮湿带锈表面直接施工、良好的边缘保持率以及超高压水射流先进环保的表面处理新工艺是这一高性能无溶剂环氧创新涂层体系的基础。

3 优龙无溶剂环氧海洋重防腐创新解决方案的典型工程应用

巴西海洋石油公司对优龙无溶剂环氧ES301体系进行了各种严格的检测。检测结果表明,它具有超强的海洋防腐性能。为此,在巴西诸多项目中它被予以大力推广。截至目前,巴西海洋石油公司使用优龙ES301涂料体系已经涂装了大型储油轮式海洋平台等几千万m2的设施。

又如,美国海军采用超高压水表面处理工艺和优龙无溶剂环氧ES301,致使舰船防腐年限延长,其一个舰队每年即可节省600万美元的维修防腐费用。优龙无溶剂环氧涂层体系还被美国海军批准在最苛刻的无露点限制的潮湿表面使用。

再如,我国远洋等船公司的多艘油轮的压载舱于2004年采用优龙ES301涂料进行了维修涂装,并又于2005年用以对处于腐蚀环境极其恶劣的我国南极长城站钢结构和混凝土结构做了维修重防腐,其在经受了近6年的考验后,至今运行良好。

4 结论

优龙无溶剂环氧重防腐涂层系统与超高压水射流表面处理新工艺相结合,是满足中国船级社“IMO”新的涂装标准的创新性解决方案,在制定适宜的防腐保护技术方案时,优龙这一创新无溶剂环氧技术的采用,被确信为解决海洋工程和船舶制造与维修等工业领域的长效防腐提供了成功并可靠的解决方案。为了满足更低的成本、更好的涂层性能和更安全使用等方面要求,现针对海洋工程和船舶工业的长效重防腐应用提出以下几点建议:

(1)超高压水处理至Wj2-M(SSPC SP12/SSPC Vis-4)作为可采取的表面准备方法;

(2)涂层最少12 MPa的附着力,可以超过喷砂Sa 2.5的涂层质量标准;

(3)强制性规定:使用无溶剂环氧涂料;

(4)与施工相关的涂料特性被采用(如,涂料在25℃时开罐使用时间>2 h,使用高压无气喷涂方法施工,压力比≥60∶1,涂层与热焊接相兼容);

(5)推广优龙无溶剂环氧创新涂层体系。

综上所述,优龙无溶剂环氧创新涂层体系作为世界领先的生态环保、低表面涂装、长效重防腐高科技产品,其独特而领先的高性能与超高压水射流表面处理新工艺结合使用,有效解决了海洋工程、造船、修船、石油化工、国防军事装备和水电设施等防腐工程中的许多技术难题,使各种恶劣环境条件下的防腐施工方便易行,在大量节省工时、大幅降低防腐造价的同时,能确保涂层的长效防腐功能,减少停产及设备维护次数,有效保护并延长设备的使用寿命,从而大幅度节省防腐治理的投资费用,大幅度减少腐蚀造成的危害和经济损失。

A New Generation of Solvent-Free Epoxy Intelligent Anticorrosion Coating System

LIU Jian-ka

(Euronavy Heavy Anticorrosion Coatings Co.,Ltd,Nanjing 210047,China)

New development trend of offshore heavy-duty anti-corrosion coating is elaborated,aiming at settling technical problems in traditional anticorrosion coatings.Put great emphasis on introducing a new kind of technology called ultra-high pressure water-jet surface preparation,it can be applied directly on 100%humid surface with flash rust and instantaneous rust,and with advantages of ecological environmental protection,nontoxicity,anti-flaming,low surface preparation,strong adhesion,high edge retention rate,and long term anticorrosion.

solvent-free epoxy;intelligent anticorrosion,ultra-high pressure water jet

TB304

B

2009-07-29;修改稿收到日期:2010-01-25

刘建卡(1979-),男,高级工程师,主要从事超高压水射流理论和应用技术研究。

1001-4500(2010)02-0050-07