江西某含泥铀矿石浸出性能研究

史文革,蔡萍莉,梁建龙

(1.南华大学核资源与核燃料工程学院,湖南 衡阳 421001;2.南华大学城市建设学院,湖南 衡阳 421001)

对于含泥铀矿石,堆浸矿堆的渗透性差,无法进行常规堆浸处理,这些含泥、低渗透性的铀矿过去采用流程复杂、能耗高的搅拌浸出提铀工艺,矿山生产成本居高不下[1]。江西某铀矿石含细泥较多、粘性大,且相当部分成块状,常规堆浸难以实现,本文通过现场取样,进行室内试验,对该矿的性质、粒级组成、铀分布、矿石的浸出性能、矿浆浸出性能等进行了研究,为该矿石回收铀的工艺试验提供参考。

1 样品准备

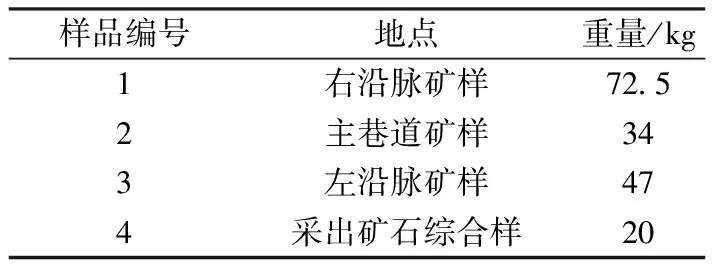

样品取自江西某铀矿床开采巷道,取样记录见表1。

表1 取样记录

首先把1~3号矿石样破碎至-10mm,然后缩分出化学分析样和工艺试验样。化学分析样破磨到-120目,分析U含量。另把采出矿石的综合样按照破磨工艺制成化学分析样分析U含量[3]。矿样U的分析结果见表2。

表2 矿样U的分析结果

2 实验部分

工艺试验样先水洗分离出-100目细泥(简称细泥,下同),将100目以上的矿石(简称粗矿,下同)晒干、称重,筛分为三种粒级的矿样,对每种粒级的矿样称重,并按照工艺流程破磨制成化学分析样,分析U含量。

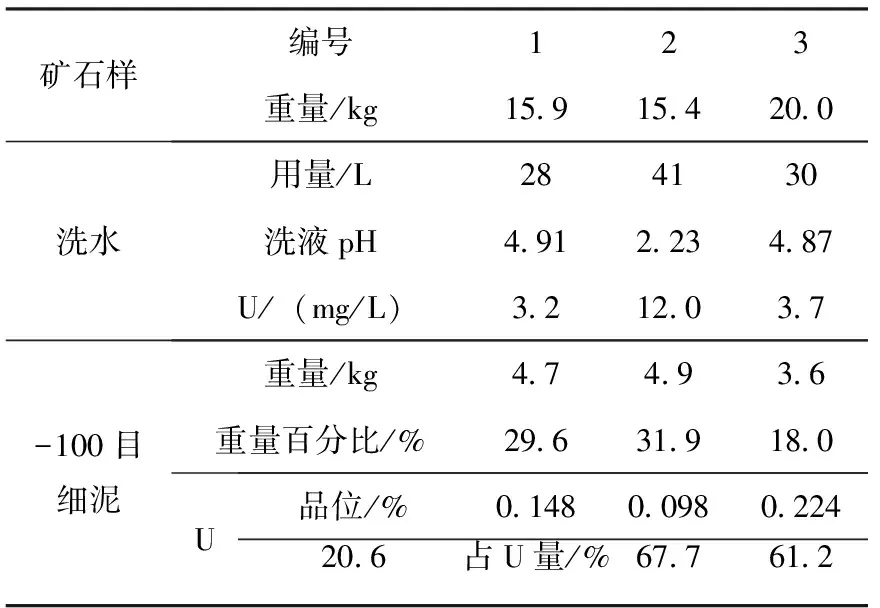

2.1 矿样洗细泥

1~3号矿样含细泥较多、粘性大,且相当部分成块状,用干筛无法将细泥与矿石分离。水洗操作仅用搅拌水洗效果不理想,还需要辅以捣、捏等方式,方能将块状细泥洗下。三种矿石样洗细泥结果见表3。

从表3中可知:①细泥约占矿样总重的30%左右;②细泥含U量多、品位高;③洗水呈酸性(pH 2.2~5),并有微量U被洗下。

表3 矿石样洗细泥结果

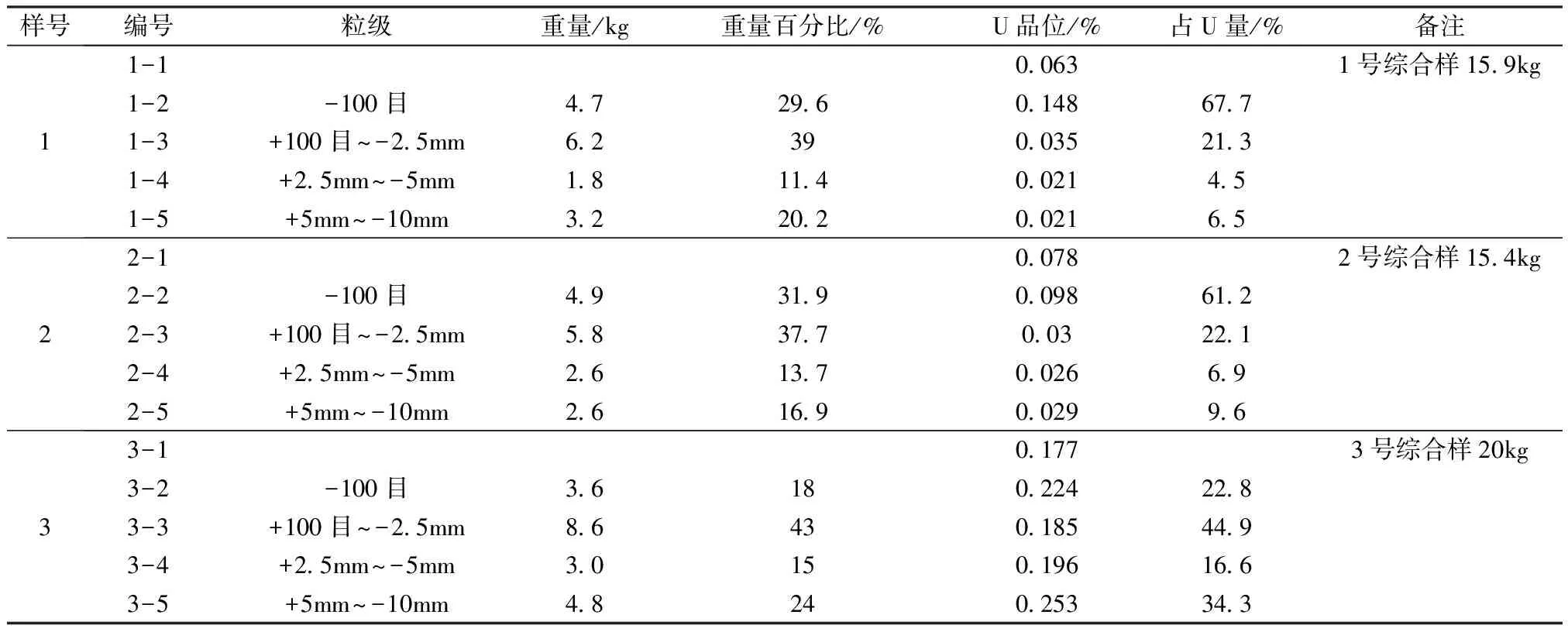

2.2 筛析试验

粗矿筛析结果见表4。

表4 粗矿筛析结果

从表4知:细泥U品位高;+100目~-2.5mm粒级的矿石量约占粗矿总重的50%以上。

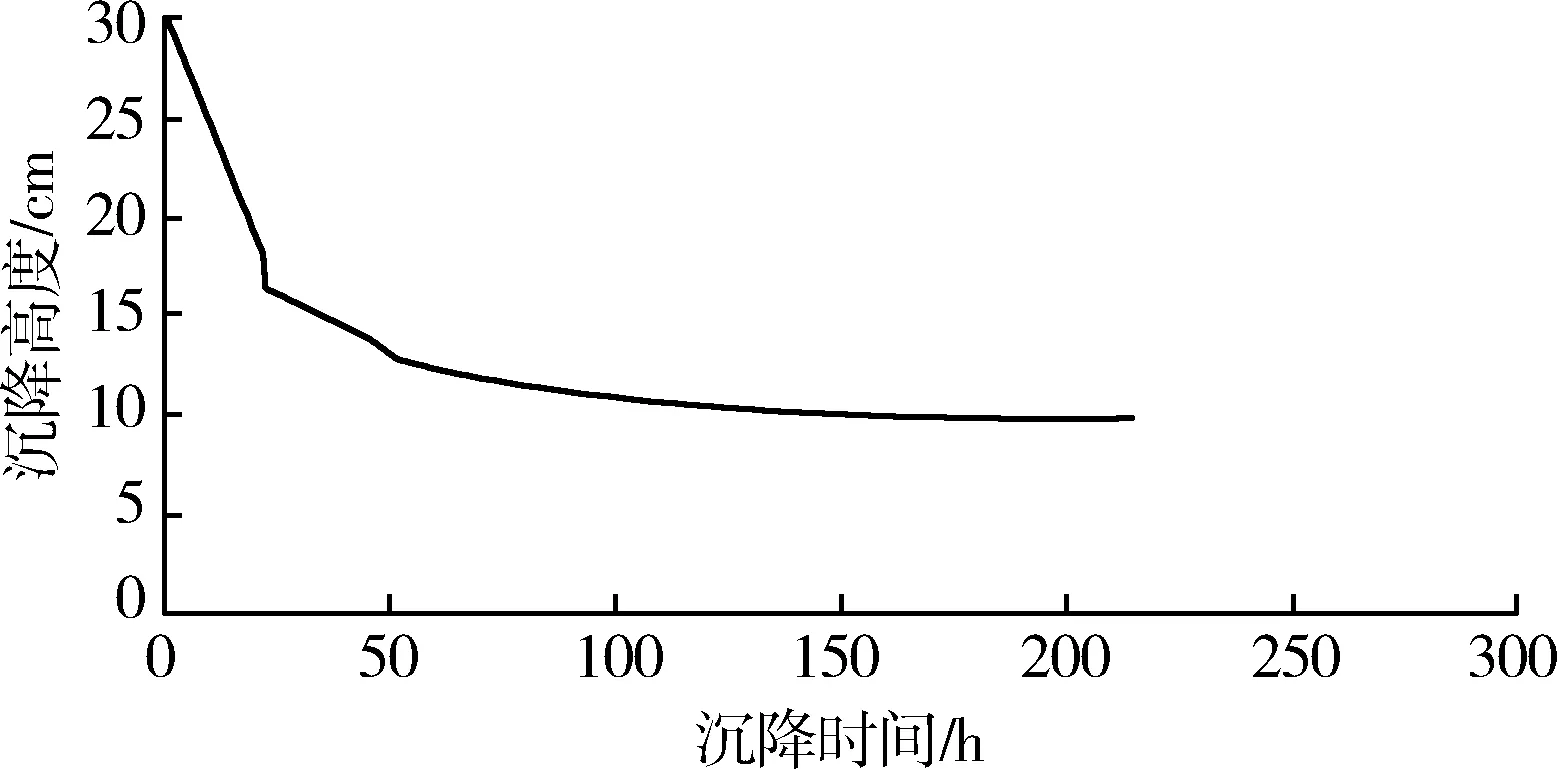

2.3 细泥矿浆沉降性能测试

矿样经水洗,将细泥制成矿浆,对细泥矿浆沉降性能进行测试。测试用1000mL量筒盛浆1000mL,静置。记录经过不同时间,浆体沉降界面高度,测试结果见图1、图2、图3。

图1 1号矿样细泥矿浆沉降曲线

图2 2号矿样细泥矿浆沉降曲线

图3 3号矿样细泥矿浆沉降曲线

从测试结果可知:这三种矿浆沉降性能均不好。矿浆粒度小,沉降速度慢,难于抽滤,矿浆固液分离十分困难。

3 浸出实验

本次浸出试验属探索性试验,主要在于测试该矿石的浸出能性。用采出矿石的综合样(4号)进行试验,试验采用搅拌浸出法,搅拌浸出主要做了酸度和时间的试验。

酸度选择试验条件:矿样粒度-65目,每次试验矿样100g,液固比3∶1,浸出剂为30g/L、40g/L、60g/L硫酸,三角瓶振荡浸出,转速210rpm,常温振荡4h。

浸出结束,立即用真空泵抽滤。滤渣用pH为2的酸化水制浆,洗涤2次,每次用酸化水100ml,用真空泵抽滤,两次洗涤液合并。浸出液和洗涤液分别测定体积、Eh、pH并分析U含量,必要时分析余酸[4]。滤渣经烘干、磨细后,分析U含量。实验结果见表5。

从表5可以看出,浸出剂为30g/L硫酸时,常温振荡4h条件下,矿样中铀浸出率渣计可达72%,而且浸出液pH为1.26,溶液中余酸适中。

时间选择试验条件:浸出剂为硫酸30g/L,其他试验条件同酸度选择试验条件,常温振荡8h、12h、16h、24h。实验结果见表6。

表5 不同酸度浸出结果

表6 不同时间浸出结果

K-1为矿浆(-100目细泥浆)350mL,浓硫酸 20g,常温搅拌8h,U浸出率达87.6%。

4 结果与讨论

该矿石中含约30%左右的细泥,细泥粘性大,且有相当部分的细泥呈块状,可以用水洗将其与粗矿分离。细泥含U量大、品位高,是提取U获取经济效益的主要原料。目前从细泥中提取U的简易方法还不成熟,需要进一步做有针对性的试验研究。铀在矿石中主要以六价形式存在(U6+占90%),这对浸出有利。

矿石含细泥多,过水性能差,不能直接用堆浸法处理。若先将细泥与粗矿分离,粗矿破碎至一定粒度后可以采用堆浸处理。值得注意的是,+100目~-2.5mm粒级的矿石量约占粗矿总重的50%以上,这对堆浸有利。

搅拌浸出结果表明,在30g/L硫酸,液固比为3∶1,搅拌24h条件下,矿样U的渣计浸出率可达87.5%;细泥矿浆中的U容易浸出。

细泥矿浆沉降性能差,过滤困难。细泥搅拌浸出后的固液分离更困难,这都是以后试验、生产中必须解决的问题。

[1] 国际原子能机构.铀矿开采编辑部译.铀矿石加工实验室试验手册[M].1992.

[2] 李尚远,等.铀·金·铜矿石堆浸原理与实践[M].北京:原子能出版社,1997.

[3] 曾毅军.酸法制粒堆浸研究的现状、原理与实践[J].铀矿冶,2004,11(4):175-181.

[4] 浸矿技术编委会.浸矿技术[M].北京:原子能出版社,1994.