从河北某铁尾矿中回收钛铁矿试验研究

李淮湘,牛福生,2,周闪闪,吴 根

(1.河北理工大学 资源与环境学院,河北 唐山,063009;2.河北省矿业开发与安全技术实验室,河北 唐山,063009;3. 科技部基础研究管理中心,北京 100862)

我国虽是钛矿资源最丰富的国家之一,但90%以上是共生岩矿,品位低,成分复杂,开采困难。同时,由于经营分散,机械化程度不高,产品质量不稳定,造成钛矿资源浪费严重。目前,我国钛白粉生产每年需钛铁矿180万t,国内年产钛铁矿100万t,需求缺口要从澳大利亚、加拿大、越南等地进口。有关专家预计,2010年我国钛白粉行业需要钛铁矿约300万t,国内钛矿只能提供110万t,其他部分依赖进口,导致钛白粉生产企业面临钛铁矿供应不足的局面。因此,钛铁矿的大力开发与利用,有着重要的意义。

本次试验的尾矿来至河北某选厂的铁尾矿,该选厂年处理铁矿石50万t,产生铁尾矿40万t,该铁尾矿中含有品位为4.82%TiO2,以往将该铁尾矿直接抛弃。现受该公司委托,特对该铁尾矿中钛铁矿的回收进行试验,试验结果表明,采用“磨矿-螺旋溜槽-弱磁-强磁-磨矿-反浮选”,可以选出品位为46.33%的合格钛精矿。

1 尾矿性质

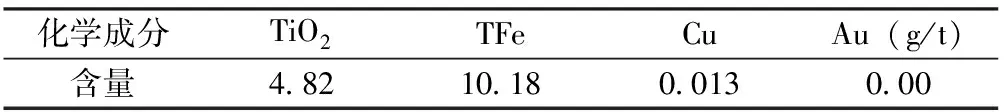

矿样工艺学分析表明,该铁尾矿中金属矿物主要有钛铁矿、磁铁矿和黄铁矿少量黄铜矿;非金属矿物主要是钛辉石、石英和角闪石等。该尾矿的多元素化学分析见表1。因钛铁矿(FeTiO3)中TiO2与Fe的比例是1.43∶1,故全铁中有3.37%为钛铁矿中的铁,其余6.81%的铁分布在其他含铁矿物中。由表1可以看出,尾矿中值得回收的成分为二氧化钛。

表1 原矿多元素分析结果 (%)

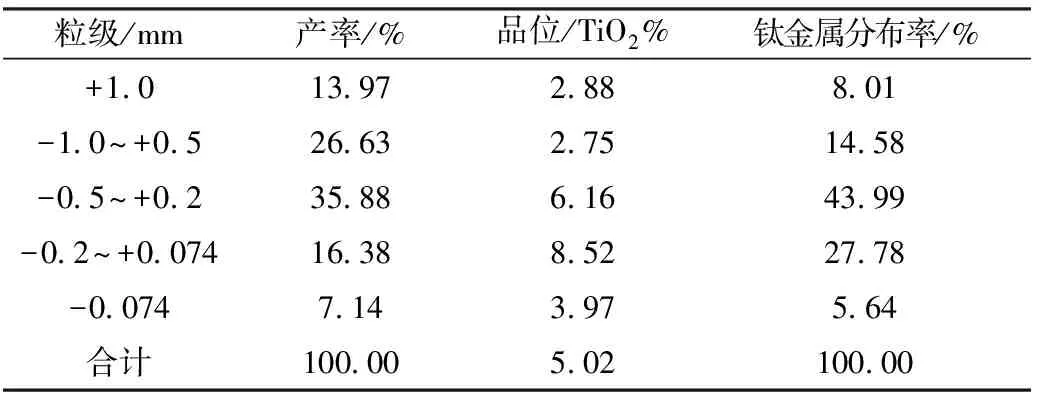

取-2mm代表性原矿试样0.2kg,用标准套筛进行干式振动筛分,对各粒度级别产物分别进行称重并取样化验,结果见表2。由表2可知:粗、细粒级的钛品位都比较低,钛主要分布于-0.5~+0.074mm粒级范围内,其金属分布率占钛量71.77%。由此获得启示:可以将+0.5mm粗粒级筛除,这样可以减少40%的尾矿处理量。

2 探索试验研究

根据钛铁矿的性质:具有弱磁性、比重较大为4.0~4.5,以及表面可浮性与其他矿物不同等,可采用强磁、重选或浮选进行回收。其中,重选或强磁可以实现钛铁矿与脉石的分离;弱磁选可以从钛铁矿中选出杂质磁性铁;浮选或强磁选可以从钛铁矿中除去黄铁矿及脉石。 为寻求适宜的选矿工艺和技术参数,进行了系列流程和条件试验。

表2 原矿筛析试验结果

(1)磨矿-摇床试验

取代表性试样,先用40目标准筛进行筛分,+40目粗粒用XMB240×300湿式棒磨机磨矿8min,磨矿产物与-40目合并,再用500×1100刻槽摇床进行重选,试验结果见表3。由表3可知:重选效果显著,精矿品位达33.50%,回收率43.11%,而产率只有14.92%,可以抛弃绝大部分尾矿。

表3 磨矿-摇床试验结果

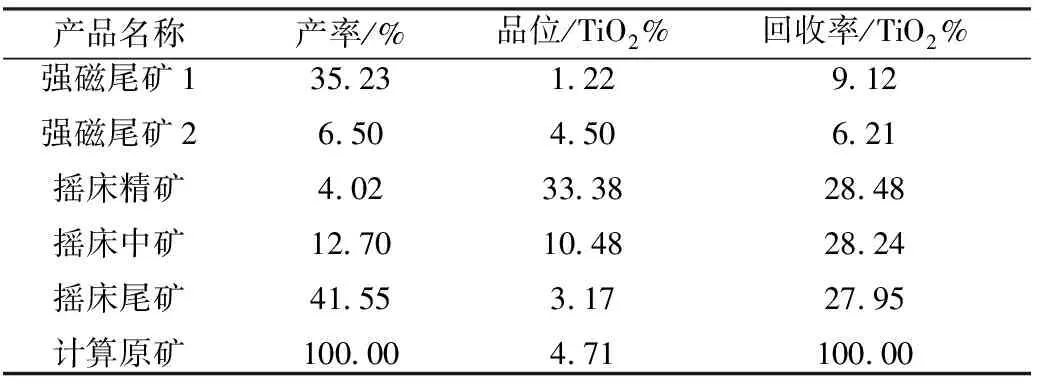

(2)磨矿-强磁选-摇床试验

采用磨矿-强磁选-摇床流程,磨矿至-200目50%,先经过两段强磁选(磁场强度12500Oe)抛弃尾矿,强磁精矿再磨矿至-200目70%,然后用摇床选别,试验结果见表4。摇床精矿产率为4.02%,品位为33.38%。显微镜下观察,该精矿中的杂质矿物除脉石外,尚有较多的黄铁矿及磁铁矿,脉石可以通过摇床精选除去,但黄铁矿必须用强磁选或浮选除掉,而磁铁矿则需经过弱磁选选出。

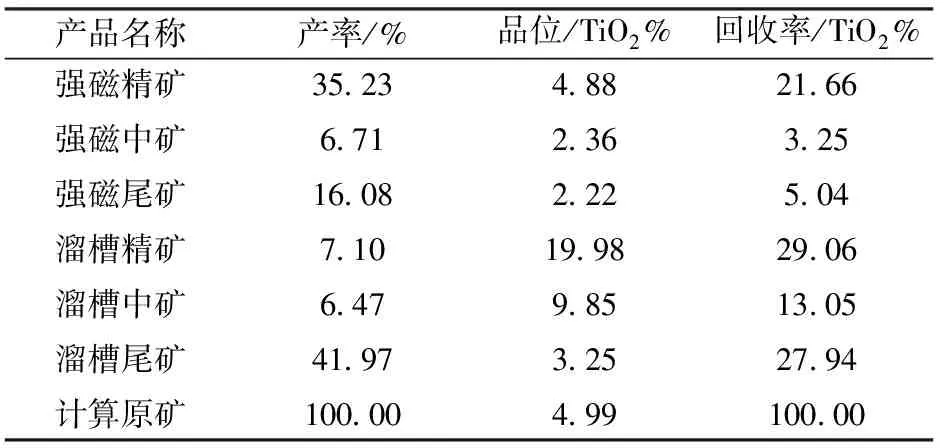

(3)磨矿-分级-粗粒级重选、细粒级强磁选试验

采用用磨矿-分级-粗粒级重选、细粒级强磁选流程进行试验,原矿磨矿至-200目50%后,将其进行水力分级,粗粒级用螺旋溜槽进行重选,细粒级进行强磁选,目的是为了减少细粒级钛铁矿在重选过程中的流失。同时强磁机只处理细粒级。试验结果列于表5,可以看出:细粒级中钛的含量较少,强磁中矿和尾矿都可以算合格尾矿,强磁精矿品位低,还应降低磁场强度,以提高强磁精矿的品位;螺旋溜槽选别效果较好,只是尾矿品位稍高些。

表4 磨矿-强磁选-摇床流程试验结果

表5 磨矿-分级-粗粒级重选、细粒级强磁选流程试验结果

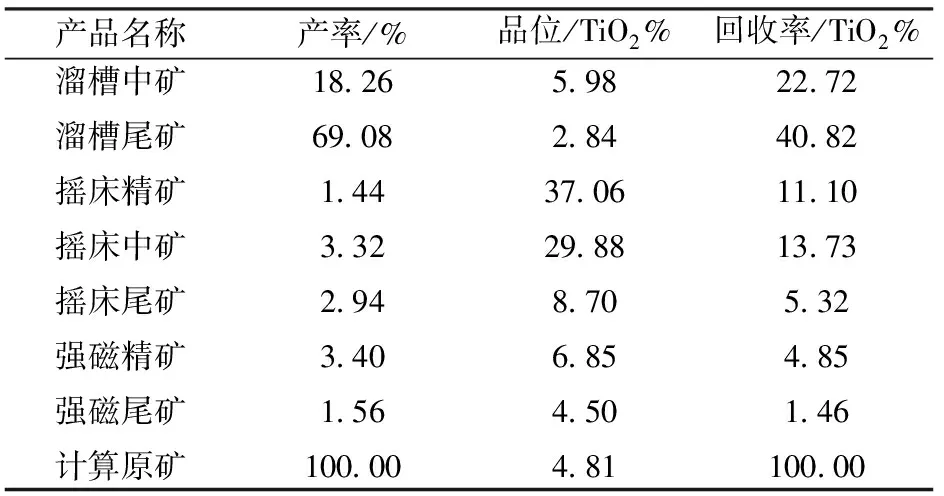

(4)磨矿-螺旋溜槽-再磨矿-分级-粗粒级重选、细粒级强磁选流程试验

采用磨矿-螺旋溜槽-再磨矿-分级-粗粒级重选、细粒级强磁选试验流程。原矿磨矿至-200目50%,接着用螺旋溜槽进行重选,将螺旋溜槽精矿再磨-200目50%(注:此精矿比入选原矿粒度粗,故再磨后细度与入选相同)后用水力分级,粗粒级用摇床进行重选,细粒级及摇床的泥合起来,然后进行强磁选。试验的目的是用摇床得精矿,用强磁回收细粒级的钛矿物。试验结果见表6,可以看出:摇床精矿品位仍不合格,显微镜下观察,其主要杂质为黄铁矿,其次为磁铁矿,需进一步选别。

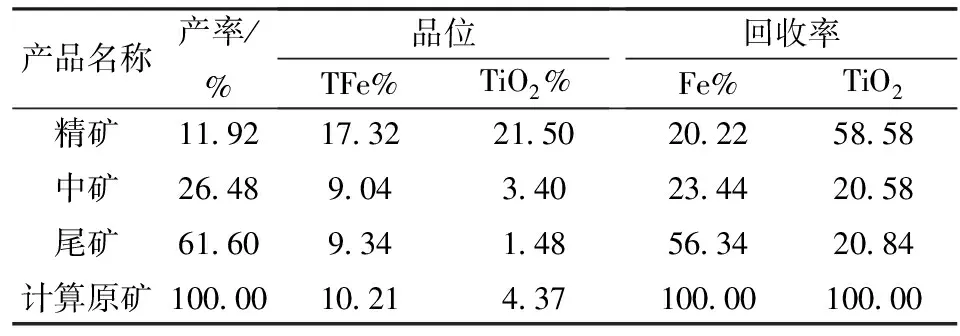

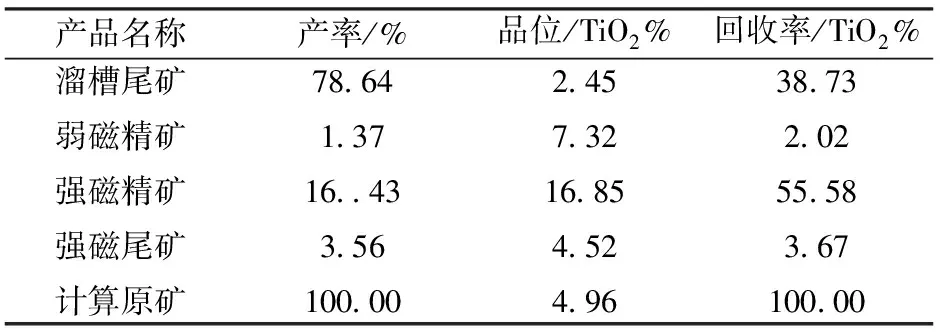

(5)磨矿-螺旋溜槽-磨矿-弱磁选-强磁选流程试验

由上述试验可以看出:强磁抛尾不如螺旋溜槽抛尾,而单靠重选又不能从钛铁矿中排出密度大的磁铁矿和黄铁矿,故采用磨矿-螺旋溜槽-磨矿-弱磁选-强磁选流程先选出强磁精矿,然后再对矿做进一步的选别。试验过程是原矿磨矿至-200目70%,然后进行弱磁选,最后进行强磁选(磁场强度12 500 Oe),试验结果见表7。

表6 磨矿-螺旋溜槽-再磨矿-分级-粗粒级重选、细粒级强磁选试验结果

(6)浮选流程及条件试验

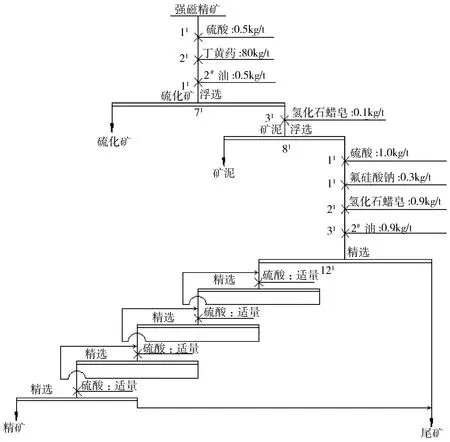

以磨矿-螺旋溜槽-磨矿-弱磁选-强磁选流程试验所得精矿(TiO216.85%)品位为给矿,采用如图1所示的流程进行正浮选试验。由于给矿含有黄铁矿和矿泥,故先行将他们浮出。然后经一次粗选、四次精选,获得品位为46.33%的钛精矿。试验结果见表8。浮选试验表明:浮选条件必须严格控制,尤其是硫酸的加入量。加入量不足,精矿品位低,过量则回收率低。粗、扫选时,加入氟硅酸钠做脉石抑制剂,可明显提高选择性。

表7 磨矿-螺旋溜槽-磨矿-弱磁选-强磁选流程试验结果

图1 浮选试验流程图

表8 浮选试验结果

3 经济效益分析

本次试验取样的选厂,年处理原矿量50万t,产生尾矿40万t,根据本试验提出的工艺流程,每年可产品位46.33%二氧化钛精粉:400000t×3.05%=1.22万t,按市场价750元/t计,每年二氧化钛的总产值为1.22万t×750元/t=915万元,

具有很高的回收价值。

4 结语

(1)该尾矿含钛4.82%,通过重选-磁选-浮选的综合流程,可以选出品位为46.33%、产率为3.05%、回收率为28.35%的合格钛精矿。

(2)该尾矿粒度较粗,-0.074mm粒级含量约10%,+0.5mm粗粒级占40%左右,而且钛品位明显偏低,约为2.8%。如果先将该铁尾矿用0.5mm的筛子筛除粗粒级,只处理-0.5mm粒级,这样可以减少处理量约40%。

(3)选别工艺中,粗选可采用强磁,也可采用重选。采用强磁时,其磁场强度以0.6~0.9为宜,高时,钛辉石会进入磁性产物,低时,则钛铁矿进入尾矿,降低回收率。为避免强磁设备规格大,价格高使选矿投资增大,可采用价格便宜的螺旋溜槽做粗选设备。

(4)在选钛流程中,弱磁选是除去钛矿物中磁铁矿的最有效方法,而除去其中的黄铁矿,可以采用浮选。磁铁矿和黄铁矿必须除尽,否则对钛精矿品位影响较大。

[1] 戴新宇,余德文.从黑山选钛厂强磁尾矿中选钛的试验研究[J] . 金属矿山,2007(12):128-130.

[2] 王兆元. 从太和铁矿选铁尾矿中回收钛铁矿的工业试验研究[J] . 江西有色金属, 2004(9):16-18.

[3] 张宗华,张桂芳.选铁尾矿回收钛铁矿及硫化矿的工艺研究[J] .稀有金属,2003(9):617-620.

[4] 郭明彬. 攀钢马家田尾矿选铁、选钛工艺研究[J] . 攀枝花科技与信息,2007(4):1-7.

[5] 傅文章,张渊. 浮选攀枝花选铁尾矿中钛铁矿的试验研究[J] . 金属矿山, 1999(6): 29-32.