PTT/PET并列型复合纺丝工艺研究

徐海兵

(浙江舒美特纺织有限公司,浙江 绍兴 312080)

聚对苯二甲酸丙二酯(PTT)和聚对苯二甲酸乙二酯(PET)[1],同属于聚酯系列,分子链中同时存在刚性链苯环和柔性亚甲基(—CH2—),并由酯基(—CO—O—)连接,是典型的刚柔共存的线型大分子。两者的分子结构主要差异在于:PET分子链链节上有两个亚甲基,而PTT分子链链节上有三个亚甲基。

PTT/PET复合纤维由PTT和PET两种组份构成,由于两种组份在截面中呈不对称分布且两组份的拉伸性能和热收缩性能存在差异,从而使整根纤维产生螺旋卷曲构型,纤维自发地形成三维空间螺旋状卷曲,称之为“自卷曲纤维”[2],这种卷曲结构的复合长丝具有三维立体、持久稳定、弹性好等特点,加工成的织物具有手感蓬松、弹性优良等优点。

1 试验

1.1 原料

PET切片:广东开平聚酯有限公司生产的半消光切片,熔点260 ℃,特性黏度:0.5~0.7 dL/g。

PTT切片:壳牌化学公司生产的消光切片,熔点225 ℃,特性黏度0.9~1.3 dL/g。

1.2 设备

结晶干燥设备:郑州中远设备有限公司生产;

复合纺丝设备:深圳新纶工程公司生产;

卷绕机:日本TMT公司生产,ATI-612C/6型;

加弹机:无锡宏源机械公司生产,FK6-800型。

1.3 生产工艺流程

2 结果与讨论

2.1 PTT/PET复合纤维原料选择

选择与PTT切片相容性好的PET切片,使其在一定纺丝温度下的熔体表观黏度尽可能与PTT相当,减少纺丝弯脚,具备良好的可纺性,以适应PTT/PET双组份纤维纺丝的要求[3]。为此,本文在PET常规半消光切片(黏度0.6~0.7dL/g)和低黏半消光切片(黏度0.5~0.6 dL/g)以及PTT切片(黏度0.9~1.0 dL/g和黏度1.2~1.3 dL/g)的选择方面反复试验,PTT/PET双组份纤维纺丝切片特性黏度的搭配如表1所示。结合生产实际情况,综合考虑生产状况的稳定性及产品性能确定了最佳原料组合,即特性黏度0.5~0.6 dL/g的PET切片,特性黏度1.2~1.3 dL/g的PTT切片。

表1 PTT/PET复合纤维纺丝切片黏度搭配效果

2.2 特种纺丝组件设计

因熔融状态下,PET、PTT的流动性能和力学性能有较大差异,PTT在高温下降解特别严重,针对这一情况专门设计了符合本产品要求的特种纺丝组件(整体凸台式),每套组件包括熔体分配板、凸台板、喷丝板,并且对材质、加工精密度(表面粗糙度、制造公差)、组件内熔体均匀分配、喷丝板规格(长径比、加工精确度控制)作了严格要求,使喷丝头拉伸比在规定范围内,以利于纺丝顺利进行。同时为了使两组份有效地结合,形成良好的物理结构,通过对各种不同喷丝孔的多次试验,最终确定以“8”字形喷丝孔进行批量生产[4]。

2.3 生产工艺制定

2.3.1 干燥结晶

PTT的熔点和玻璃化温度较低,易于结晶,且PTT结晶速率较快,可免去结晶,直接干燥,即在120~140 ℃、低露点热风下停留8~12 h,切片含水率控制在0.05% 以下即可纺丝;PET干燥结晶条件与常规纺丝干燥条件相同[5]。

2.3.2 纺丝温度

由于PTT聚合物与PET的熔融温度相差超过30 ℃,根据两种不同组份原料的特性以及两者在生产中复合比的情况,考虑两种聚合物的生产工艺参数在控制要求上的差异,要避免两种熔体在熔融纺丝过程中发生因热降解差异过大而造成的纺丝困难。经试验,最终选择PET(特性黏度0.5~0.6 dL/g)纺丝温度280~290 ℃,PTT(特性黏度度1.2~1.3 dL/g)纺丝温度为255~270 ℃作为最佳温度设定值。

2.3.3 卷绕

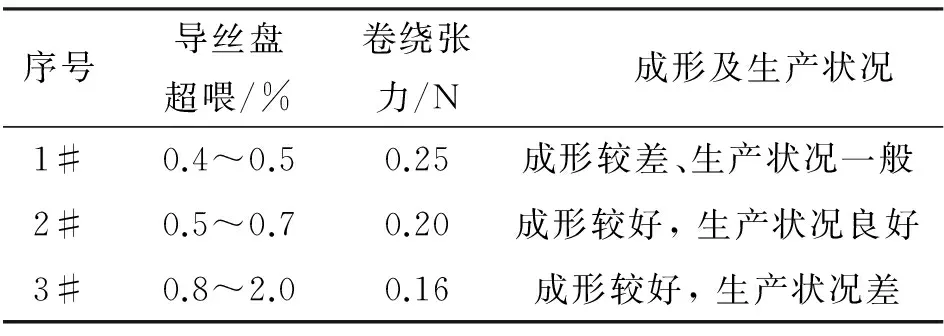

PTT/PET双组份复合长丝由于纤维的特性带来卷绕的困难,通过工艺调整(包括卷绕角、接触压力、导丝盘超喂)可解决,从而取得良好的成形和理想的满卷率。

165 dtex/68 f PTT/PET复合长丝导丝盘超喂、卷绕张力、成形及生产状况如表2。

表2 卷绕工艺

根据产品质量优劣,最终确定导丝盘超喂率控制在0.5%~0.7%,卷绕张力0.2 N。

2.3.4 纺丝速度

纺丝速度对复合丝的物理机械性能有很大影响。随着纺丝速度的提高,纤维的强度增大,伸长减小[6]。以165 dtex/68 f PTT/PET并列型复合长丝为例,在不同纺丝速度下产品指标、生产状况如表3。

表3 纺丝速度与产品质量关系

通过对表3数据进行分析研究,同时根据产品的性能要求,最终确定纺丝速度为2 500~3 000 m/min。

2.3.5 假捻

后加工机器采用加热器为非接触式的叠盘式变形机,针对POY的伸长等具体指标,调整拉伸比等工艺参数,可以顺利进行加弹加工,所得DTY无出现毛丝、僵丝以及拉伸不足等现象。但拉伸比较普通加弹工艺明显降低,约1.30~1.40;热箱温度155~165 ℃;D/Y比2.0左右。

2.3.6 PTT、PET复合比的确定

PTT、PET复合比与纤维的性能和外观密切相关,也与纺丝工艺密切相关,我们筛选出不同复合比与不同性能产品对应的纺丝加工工艺,以丰富PTT/PET双组份弹性纤维品种。为使产品具有良好的性能,PET/PTT复合比通常在40/60~50/50之间,随着复合比的改变,产品弹性、收缩性能均有变化。表4是PET/PTT复合比对产品性能影响。

表4 PET/PTT复合比对产品性能影响

2.4 产品技术性能指标

PTT/PET复合纤维产品各项技术性能如表5所示。

表5 PTT/PET双组份纤维产品性能

从表5数据可知,产品的各种技术性能指标均优于国家标准,能满足后续织造和染整加工的要求。

3 结语

对PTT/PET原料选择、纺丝组件设计、复合纺丝工艺及加弹工艺进行系列大生产试验,对各工艺条件进行优化组合,选择特性黏度0.5~0.6 dL/g的PET(纺丝温度280~290 ℃)和特性黏度1.2~1.3 dL/g的PTT(纺丝温度255~270 ℃)切片,以40/60~50/50(PET/PTT)的复合比,可以生产出质量稳定、性能较好的PTT/PET并列型复合长丝,并实现批量化生产。

[1]姚穆,周锦芳,黄淑珍,等.纺织材料学[M].(第二版).北京:中国纺织出版社,1990.

[2]钱竑,王府梅,赵俐.PTT纤维与产品开发[M].北京:中国纺织出版社,2006.

[3]王慷,罗锦,徐广标,王府梅.PTT/PET卷曲长丝的拉伸和弹性回复性能[J].合成纤维,2009,38(5):15-19.

[4]王显楼,余荣华.高速纺丝拉伸变形工艺与设备 [M].北京:纺织工业出版社,1987.

[5]吴大诚.合成纤维熔体纺丝[M].北京:纺织工业出版社,1980.

[6]董纪震,赵耀明,陈雪英,曾宪珉,等.合成纤维生产工艺学 [M].(第二版).北京:中国纺织出版社,1990.