乙炔发生器优化改造

霍中德,邸亚宁

(西安西化热电化工有限责任公司,陕西西安710077)

乙炔发生器优化改造

霍中德,邸亚宁

(西安西化热电化工有限责任公司,陕西西安710077)

针对乙炔发生器运行中出现的问题进行了改造,特别是对发生器出气管径、下料管长度、发生器液面与顶的垂直高度、搅拌转速等进行了合理的调整。经过改造,提高了发生器的收率,增加了经济效益。

PVC;乙炔发生器;优化改造

西化热电化工有限责任公司是国内电石法生产聚氯乙烯较早的企业之一,乙炔发生器是该生产过程中的关键设备之一。由于发生器投用较早,为满足产能不断增长和节能减排、降低产品成本的要求,对发生器进行了改进,取得了明显的效果。

1 乙炔发生器的构造

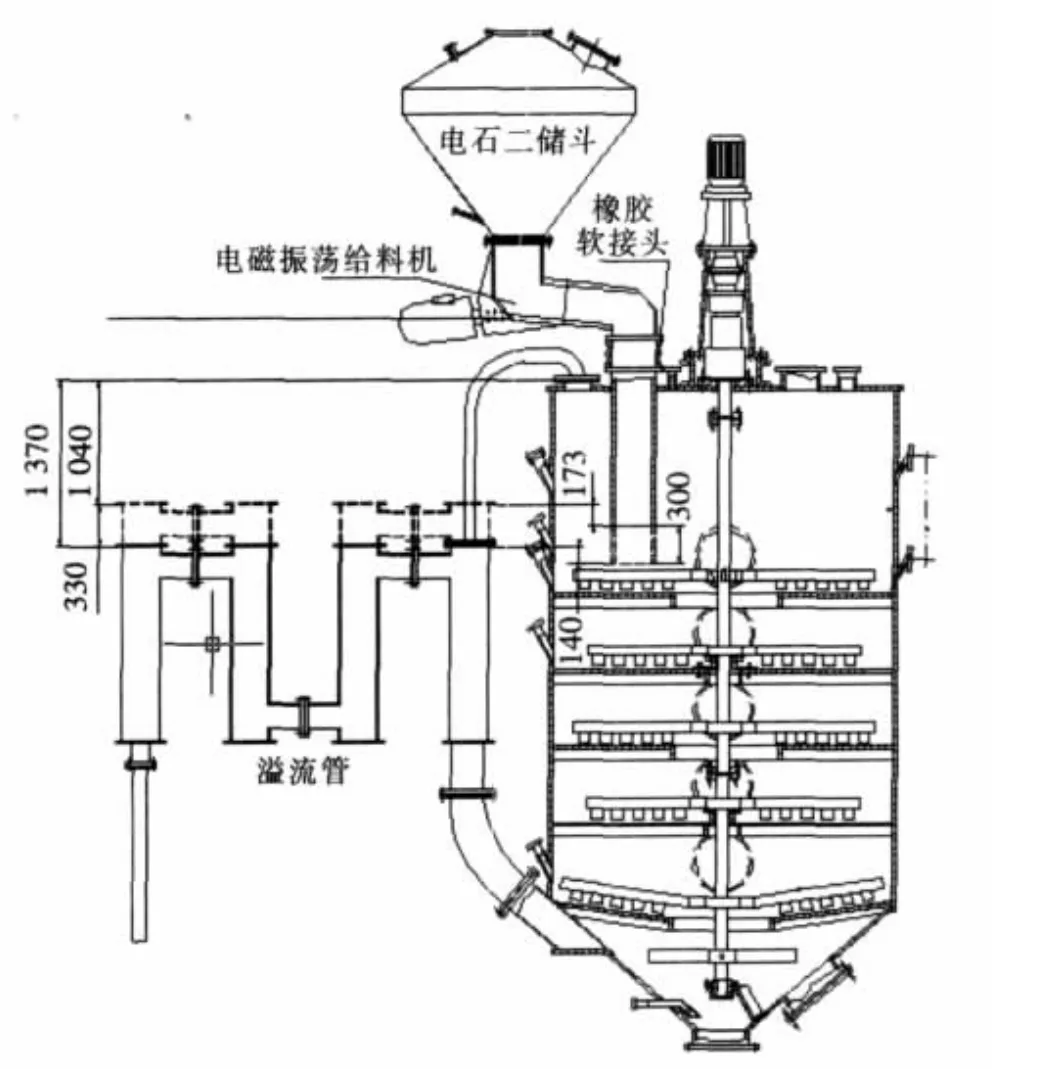

西化公司使用的3台乙炔发生器是多层间歇搅拌式湿式发生器。其中一台生产能力为1 800 m3/h、直径为Ø2 800 mm、隔板为5层(见图1),另两台生产能力为1 200 m3/h、直径为Ø2 800 mm、隔板为4层。发生器为圆形,筒体内安装5层或4层固定的隔板,每层隔板上方均装有与搅拌轴相连的 “双臂”耙齿,搅拌轴由底部深入,借蜗轮蜗杆减速至1.5 r/min。这些耙齿实际上是系在耙臂上用螺栓固定夹角为55°的6块刮板,刮板在2个耙臂上位置不对称(相互互补),以保证电石自加料管落入第1层后,由刮板耙向中央圆孔落入第2层,第2层的刮板角度使电石沿轴向筒体移动,并由靠筒体处的圆形缺口落入第3层,如此,电石渣及硅铁落入发生器的锥形底部,经排渣阀间歇地排入渣池中。隔板的作用是延长电石在发生器水相中的停留时间,以确保大颗粒的电石充分水解,耙齿的作用是输送电石和耙掉电石表面的氢氧化钙,促使电石结晶表面与水充分接触,提高水解过程。发生器锥底侧壁设置溢流排渣口,渣浆经溢流管排出,为防止虹吸作用,溢流管顶端设置排气管。

图1 五层隔板乙炔发生器简图

2 改造情况

发生器投用较早且在运行过程中经常出现问题。发生器压力大;排渣中出现未水解完的电石料块;发生器加料时翻板阀处蓬料,电石放不下来以及发生器耙臂和搅拌轴的连接处发生扭曲断裂等,使发生器利用率低,生产成本高,检修频繁,操作人员劳动强度大。针对这些问题进行了相应改造。

2.1 改造出气口直径,降低发生器压力

在乙炔流量大的情况下,发生器振料时经常出现压力过大的现象。通过分析认为,原来的发生器出气口直径DN300偏小,经过计算,DN300管道截面积为0.070 65 m2,混合气体的流速为17.5 m/s。即当设备满负荷运转时其要求的流速过大,DN300的出口管道满足不了要求,会出现发生器憋压状况。增加1根DN300管道后,混合气体流速降到8.75 m/s,基本满足了实际需要。

2.2 改造溢流管和下料管高度,消除储斗着火事故

和发生器局部憋压现象

1#发生器在使用期间经常出现发生器局部憋压现象和二储斗或者加料口着火现象。通过分析,认为是由于下料管淹没高度长和发生器的气相空间垂直高度不足所致。

对1#发生器的下料管和溢流管的位差进行实际测量,下料口的淹没高度为170 mm,比经验的淹没高度130 mm长。发生器下料管淹没的高度太长,下料管内电石和水反应产生的乙炔气不易逸出,管内压力大,实测平均在13.54 kPa,从而使储斗防爆膜易漏气和加料口气体含乙炔高,遇空气发生着火。

实测1#发生器的液面到顶间高度为1 040 mm,垂直高度偏小。为此,对电石水解产生泡沫高度做专门试验。取长2 000 mm、直径426 mm的管子插入水池中约500 mm深,放入适量电石后用木棍搅拌,其产生的泡沫不断积累上升,当泡沫高度上升至930 mm时,泡沫不再上升,说明在试验温度下(46℃)产生的泡沫达到高度930 mm时,产生的泡沫速度与泡沫搭桥后的破裂速度相当。得出的结论是,发生器的气相空间不仅要有足够的体积而且要有合适的垂直高度,垂直高度不足会产生泡沫阻力,致使发生器局部压力大。由于发生器实际反应温度为85℃左右,远远高于试验温度,借鉴同行经验取垂直高度不低于1 100 mm。

采取了如下措施(如图2),解决了1#发生器憋压和着火的问题。(1)将1#发生器的溢流管下降330 mm,增加气相空间垂直高度,气相空间高度由原来的1 040 mm提高为1 370 mm;(2)将发生器内的下料管延长300 mm,1#发生器的下料口淹没高度由原来的170 mm降为140 mm。

图2 改造溢流管和下料管后的发生器简图

2.3 降低搅拌速度,消除渣浆中的生电石

渣浆池冒气泡现象较严重,这说明在发生器中电石反应不完全,经过分析,认为是由于2#、3#发生器是4层隔板,电石料块在隔板上的停留时间不够,电石水解反应不完全所致。

2#、3#发生器4层隔板有效环外径D2 400、内径为 800 mm,双臂搅拌,刮板(120 mm×74 mm)6块,夹角55°,搅拌转速1.5 r/min。经计算,连续搅拌下电石料块在隔板上的平均时间为15.5 min。

由于电石破碎机上马较早(1984年)以及使用年限较久,电石料粒度为50~120 mm,为了延长电石反应时间,决定调整搅拌转速,更换1台摆线针轮减速机(XWD-8),速比由59调整为87,发生器的搅拌速度由1.5 r/min改为1.02 r/min。搅拌的速度降低后,电石停留时间为22.8 min。

经过改造,冒气泡现象明显较少,提高了发生器的乙炔收率。

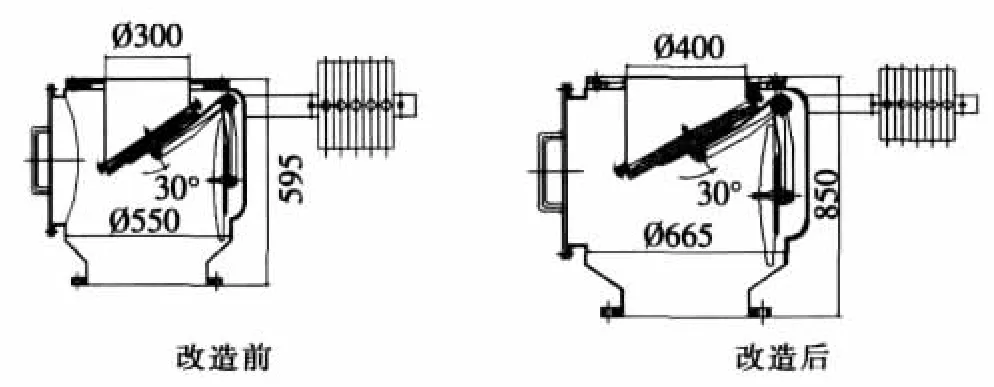

2.4 改造下料翻板阀阀座,彻底解决电石不下料现象

乙炔发生器投用以来,经常出现一储斗向二储斗放料时出现不下料现象,只有不断地敲击,方能将电石料通过翻板阀下到二储斗中,这不仅增加了劳动强度,而且有时由于蓬料严重而停车或者降低流量。通过观察和分析,认为主要原因为电石料块大、翻板阀衬胶磨损坏后衬胶脱落挂料、翻板阀阀座直径DN300偏小。由于电石破碎机客观原因,以及电石粒度过小会增加电石粉化损失,电石料块径保持在50~120 mm。对翻板阀进行了改进,将翻板阀阀座直径由DN300加大为DN400,去掉了翻板阀衬胶,将翻板阀单线密封改为双线密封。改造后彻底消除了翻板阀堵料现象,杜绝了翻板阀漏气,没有再发生着火事故。改造前后如图3所示。

图3 翻板阀阀座改造前后示意图

2.5 提高耙臂和搅拌轴的连接强度,增加抗扭矩力

发生器在使用的过程中,经常会出现搅拌的耙臂从连接搅拌轴处扭曲现象,将耙臂与搅拌轴连接的连接板材料由原来使用的14号槽钢 (140 mm×60 mm×8 mm)改为 14号工字钢(140 mm×80 mm×5.5 mm),并将连接螺栓由3个增加至6个。改造后提高了连接处的强度,增强了抗扭矩力,有力地保障了耙臂和搅拌轴的连接强度,再没有发生扭曲现象。

3 改造效果

通过对发生器的优化改造,不仅提高了开车率,减轻了操作人员的劳动强度,降低维修费用,而且提高了发生器的收率。通过实测,改造后发生器的收率提高了0.43%,按照西化公司年产6万t树脂计算,每年增加效益109万元左右。

Optimization innovation of acetylene generator

HUO Zhong-de,DI Ya-ning

(Xi’an Xihua Thermoelectrical and Chemical Co.,Ltd.,Xi’an 710077,China)

The existing problems in operation of acetylene generator were reformed,especially including outlet pipe diameter of generator,feed pipe length,vertical height between liquid surface and the roof,and the rev of the mechanical rabble were adjusted reasonably.The yield of generator and the profits of enterprise were improved.

PVC;acetylene generator;optimization innovation

TQ325.3

B

1009-1785(2010)03-0017-02

2009-09-11