中频感应淬火工艺参数对渗碳泵筒基体硬度的影响

李红莉,孙 博

(1.陕西工业职业技术学院,陕西 咸阳 712000;2.中航工业西安航空发动机(集团)有限公司,陕西 西安 710021)

抽油泵筒是抽油泵中重要且难以加工的零件之一。抽油泵筒与表面硬化的柱塞组成一对摩擦副,要保证柱塞转动和往复运动无阻卡、磨损均匀,更好地适应深抽,抽油泵筒应有足够的强度、刚度和疲劳强度,其内表面还要有高的耐磨性。为了满足以上性能要求,对抽油泵筒实施了渗碳、中频淬火+低温回火的热处理工艺。通过多次实验方法,找到了适合基体硬度的渗碳后中频淬火的工艺参数。

1 泵筒加工工艺

1.1 泵筒要求用材料

D57泵化学成分为0.173%C、0.250%Si、1.320%Mn、0.0120%P、0.07%S,其工艺流程为:渗碳—粗珩—中频感应淬火+回火—精珩。

1.2 泵筒的技术要求

GB/T18607-2001《抽油泵及其组件规范》中对抽油泵筒内孔渗碳或碳氮共渗层厚度、硬度及其基体硬度的要求,表面渗层厚度≥0.025mm;表面硬度58~66HRC;心部硬度207~240HB。

1.3 热处理工艺说明

根据泵筒的技术要求,对于D57泵筒材料如果进行淬火+低温回火,表面硬度太低(≤55HRC),达不到标准要求;如果对泵筒渗碳后进行完全淬火+低温回火,表面硬度可以达到要求,但是基体硬度高达~44HRC(相当于424HBS),显然,基体硬度和标准中要求的不符。

因此,为了满足泵筒内、外表面及基体硬度要求,在渗碳的基础上拟对泵筒进行中频感应淬火+低温回火。

2 实验方法

2.1 泵筒实验条件

泵筒所用材料的AC1=735℃左右,AC3=854℃左右。

感应淬火设备:淬火机采用磨擦轮磨擦传动进给工件,中频频率4000Hz,额定功率100kW。

2.2 中频感应淬火工艺中涉及的时间

图1 设备工件工装布置简图

式中:x1为感应圈右端面到外喷淋器左端面的距离;x2为外喷淋器左端面到工件外表面第一喷淋点距离;y1为感应圈右端面到内喷淋器左端面的距离;y2为内喷淋器左端面到工件内表面第一喷淋点距离。

t3是一个重要的工艺参数,对淬火表面质量有较大影响。x2、y2由与工件规格相对应的内外喷淋器的结构决定,在工件进给速度不变的情况下,调整x1、y1可以得到不同的内外喷淋的时间差t3。

3 实验结果与分析

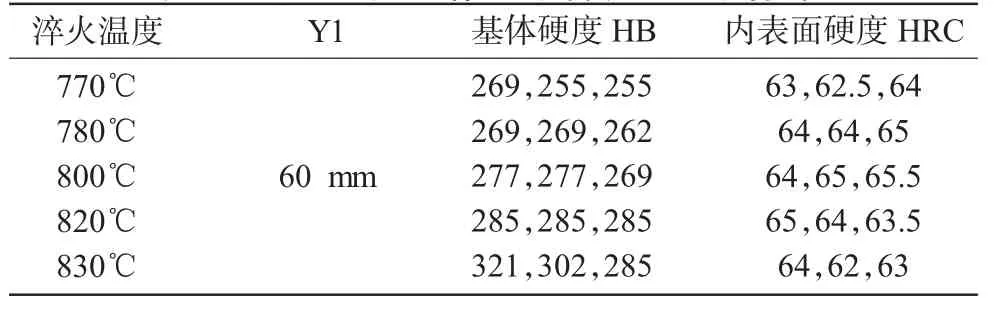

(1)加热温度(温度在AC1~AC3之间)对基体硬度的影响及原因分析:

实验数据列表1(实验中除加热温度改变以外,其它参数(如Y1)均相同):

表1 加热温度-基体硬度、内表面硬度的变化

由表1以看出,其它参数不变的情况下,在AC1~AC3之间温度范围内,随着加热温度升高,中频淬火后泵筒基体硬度逐渐增大。因为在该温度范围内,组织为奥氏体和未溶铁素体,且随着温度的升高,未溶铁素体的量逐渐减少,在随后的冷却过程中,得到低碳马氏体或托氏体或索氏体与铁素体的混合组织,未溶铁素体的量愈少,硬度愈高。

(2)内外喷淋时间差t3对泵筒基体硬度的影响及原因分析:

表2 t3对基体硬度、内表面硬度的影响

由表2知,在加热温度一定的情况下,内外喷淋时间差t3对基体硬度的影响,随着y1的增大,即t3的增大,冷却时在空气中停留的时间越长,基体的冷却速度越慢,过冷度越小,得到珠光体的机率越大,珠光体的片间距越宽,相界面越少,硬度越低。

4 结论

由于泵筒渗碳后中频感应淬火属于透热加热。从以上实验及分析可知,泵筒表面和心部得到不同程度的强化及合理的硬度梯度,能充分发挥材料的强韧性潜力,使表面和心部的强度和韧性有良好的配合。本工艺采用低碳钢表面渗碳后中频感应淬火,可使泵筒表面有高的强度、硬度、耐磨性,心部具有高的韧性,能够满足泵筒的技术要求。

[1]李红莉,陈庚,李增良.渗碳泵筒精珩余量的确定[J].热加工工艺,2007,(14).

[2]胡志中.钢及其热处理曲线手册[M].北京:国防工业出版社,1986.