蓖麻油聚氧乙烯(80)醚的合成及其在丙纶油剂中的应用

俞 芳 金一丰

(浙江皇马化工集团有限公司,浙江 上虞 312363)

蓖麻油聚氧乙烯醚是一种酯型多元醇非离子表面活性剂,蓖麻油与环氧乙烷反应可制得蓖麻油聚氧乙烯醚。蓖麻油聚氧乙烯(80)醚(EL-80)具有优良的乳化性,分散性,软化性,抗静电性,因此作为腈纶,维纶、丙纶等化纤油剂的组分,加之具有无毒,无刺激性,易降解等绿色表面活性剂的特点,在纺织印染、涂料、油墨等领域得到广泛应用[1]。本文只讨论蓖麻油聚氧乙烯(80)醚在化纤丙纶油剂中的应用。作为丙纶化纤油剂的组分之一,蓖麻油聚氧乙烯(80)醚具有抗静电荷乳化作用,既可增加纤维的平滑柔软性能,又可消除静电影响,有利于经纱分绞,开口清晰,便于织造[2]。

目前国内合成氢化蓖麻油聚氧乙烯醚主要采用碱催化工艺[3],生产出的产品存在颜色深、不透明,理化指标达不到国外同类产品水平等问题。虽然也有报道用三氟化硼作催化剂,但只限于少量环氧乙烷加成,当加成的环氧乙烷数量增多时也有一定困难。作者用碱土金属作催化剂,以氢化蓖麻油和环氧乙烷为原料,合理确定了原料配比、催化剂用量、聚合反应温度、时间等工艺参数和条件,反应条件温和,对设备要求低。且收率高,没有杂质生成,环境友好。且合成的氢化蓖麻油聚氧乙烯(80)醚色泽浅,匀染性能好,配伍性能强,可调控分子量的范围大,可与国内外同类产品相媲美。

1 实验部分

1.1 主要原料与仪器设备

蓖麻油(上海明景化工);环氧乙烷,(上海石化有限公司);碱土金属,(自制);加压反应釜,BLF-D型合式玻璃聚合釜(上海),毛细管粘度计

1.1.1 合成原理

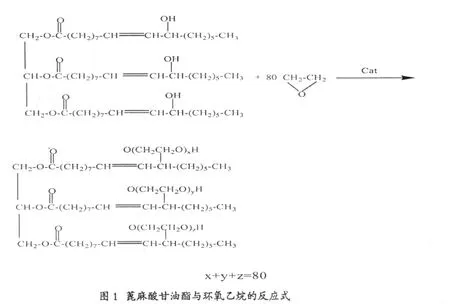

此反应是蓖麻油羟基的活泼氢与环氧乙烷发生加成聚合反应,生成蓖麻油聚氧乙烯(80)醚。工业蓖麻油与环氧乙烷为原料合成的蓖麻油聚氧乙烯(80)醚是几种聚氧乙烯醚的混合物,但它们都是同一类型的反应,其主要成分的蓖麻酸甘油酯与环氧乙烷的反应式如图1[4]:

1.1.2 合成工艺

将计量准备的氢化蓖麻油和一定量的催化剂抽入缩合釜内,依次开启搅拌和加热蒸汽阀门,在一定真空度和温度下脱水。脱水完毕后,用氮气置换3次,上调至一定温度后通环氧乙烷,并保持釜内压力和温度基本不变,环氧乙烷加完毕后,保持温度继续续化反应。续化完毕降温,真空脱气,出料、中和、脱色、脱水、过滤得最终产物。

1.2 分析测试

羟值按照GB/T7383-2007乙酐法测定,皂化值按照GB/T9104测定,粘度测定:10%水溶液在40℃恒温下,用毛细管粘度计测定。

表1 蓖麻油聚氧乙烯(80)醚质量指标Table 1 quality analysis result of POE(80)castor oil polyoxyethylene ether

2 结果与讨论

2.1 催化剂选择

固定催化剂用量(催化剂用量是指催化剂占反应体系中反应产物的质量分数,用w(催化剂)表示,下同)为0.1%,分别使用NaOH、KOH、BF3、碱土金属作催化剂进行实验,结果见表2。

从表2可以看到KOH、NaOH、BF3乙醚溶液催化下得到的产品颜色深,皂化值偏低,浊点也偏低。用碱土金属作催化剂合成的蓖麻油聚氧乙烯(80)醚是淡黄色固体,气味较小,理化指标(羟值、皂化值、浊点)均符合标准。另外用该碱土金属作催化剂,反应温度相对于其他三种温度较低,且反应时间短,在工业化生产时有效降低能耗。

2.2 催化剂用量对反应及产物性质的影响

选用碱土金属作催化剂,改变其用量,在110℃下进行实验,结果如表3所示。

表2 催化剂类型对反应及产物性质的影响Table 2.Effect of catalyst type on reaction and properties of samples

表3 催化剂用量对反应及产物性质影响Table 3.Effect of catalyst quantity on reaction and properties of samples

从表3可以看出,随着催化剂用量的增加,反应时间明显缩短。但催化剂的用量超过0.15%时,产物不但颜色加深,羟值、皂化值增大。另外催化剂过量,反应速度过快,温度很难控制,脱水时间长浪费能耗。因此催化剂用量不宜超过反应产物的0.15%,合适的催化剂用量为0.04%~0.15%。

2.3 温度对反应及反应产物的影响

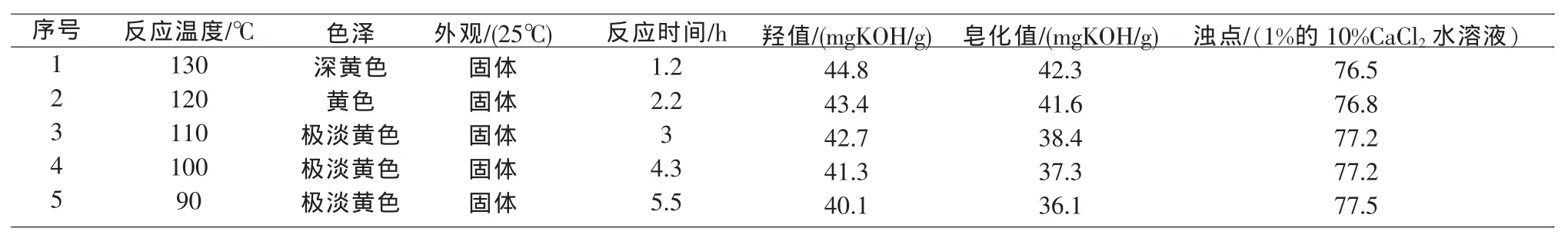

选用碱土金属作催化剂,并固定其用量w为0.1%,在不同反应温度下进行实验,结果如图表4所示。

表4 温度对反应及产物性质的影响Table 4.Effect of tempreature on reaction and properties of samples

由表4可看出,反应温度对产品的颜色、气味影响都较为显著,随着反应温度的升高,反应时间明显缩短;而当温度超过110℃时,反应温度升高,引起相对分子质量降低,且易碳化,产物颜色加深,羟值,皂化值增大。而温度低100℃时,反应时间长,性能也不稳定。因此,反应温度不宜超过110℃,适宜的反应温度为100℃~110℃。

2.4 蓖麻油聚氧乙烯(80)醚在丙纶油剂中的应用

成纤聚丙烯通常是等规聚合物,具有高度结晶性,是分子相互交错连接起来的立体嵌段结构,分子中无极性基团,它不吸湿,容易积聚静电,润滑性差,具有较高的耐化学性、脱色性及F/M摩擦系数。丙纶油剂对金属的摩擦系数要求较高,要求油剂具有较好的平滑性和较高的油膜度强度[5]。

蓖麻油聚氧乙烯(80)醚作为丙纶长丝油剂的组分,分子中大量的聚氧乙烯链接增加了纤维的亲水性,并与阴离子抗静电剂起协同作用,增强了纤维的抗静电效果。蓖麻油聚氧乙烯(80)醚集束性较好,使纤维具有较高的抱合性,并赋予纤维静摩擦系数低和动摩擦系数高的特性。具有较好的平滑性和乳化效果。另外蓖麻油聚氧乙烯(80)醚具有极好的耐热性和较高的油膜强度,能满足化纤生产过程的需求,因此是一种性能良好的丙纶纺丝油剂的组成。

3 结论

a)蓖麻油与聚氧乙烯醚进行加成反应采用以下合成工艺:蓖麻油80kg,环氧乙烷320kg,碱土金属作催化剂,用量控制在0.04%~0.15%,反应温度控制在100~110℃,根据反应温度调节环氧乙烷和冷却水速度,反应时间约3h,后期熟化时间0.5h.熟化毕,降温至100℃脱气20min,然后降温中和,过滤。

b)蓖麻油聚氧乙烯(80)醚是含有双键的耐热、耐磨的分子量较高的表面活性剂,因此作为丙纶纺丝油剂组分具有较好的抗静电性、乳化性和平滑性,并且有效的提高了油剂的集束性,使丙纶具有良好手感,而且其分子量较大,耐热性较好,分子油膜强度高,但易除去,在后期工艺中能满足化纤加工要求,因此是一种性能良好的丙纶化纤油剂组分。

[1]王旭,王蕾.可生物降解的表面活性剂[J].天津化工,2008,22(2):15-18.

[2]周向东,杨海涛.丙纶FDY油剂的研制[J].纺织学报,2006,27(7):83-85.

[3]张佛新,肖发荣,罗海生,等.聚氧乙烯蓖麻油的合成[J].日用化学工业,1996,(2):9-10,17.

[4]孟建,蔡振云,等.低粘度氢化蓖麻油聚氧乙烯(40)醚的合成[J].精细化工,2010,27(3):222-224.

[5]卢建华.丙纶长丝油剂配方设计与评价[J].合成纤维,1991,20(3):35-40.