有机氟化工中的特种分离技术

田端正 王桃燕 吴江平 欧阳旭 李盛姬

(浙江省化工研究院有限公司,浙江 杭州 310023)

0 前言

有机氟化工是氟工业的一个重要分支,包括氟农药、氟医药、氟染料、含氟芳香族中间体、含氟表面活性剂和氟惰性流体等。我国有机氟化工未来市场空间巨大。随着含氟医药气雾剂抛射剂与含氟电子化学品的快速发展,迫切需要开发高纯氟烃的制备技术。在有机氟化工的生产过程中,除生成所需的产品外,往往会产生多种副产物,需要将产品从混合物中分离开来。对于产品和副产物为共沸物或类共沸物的体系,普通精馏等分离方法效果不明显。因此,特种分离技术在有机氟精细化学品的精制过程中显得尤为重要。

常见的分离纯化技术可分为物理法与化学法。化学法主要包括化学氧化、光氯化、化学吸收、化学吸附等;而物理法主要有物理吸附、精馏、膜分离等。本文主要介绍了吸附、萃取精馏、变压精馏、亚沸精馏、膜分离等特种分离技术在有机氟化工中应用情况。

1 吸附

当流体与多孔固体接触时,流体中某一或多个组分在固体表面处产生积蓄,此现象即为吸附。吸附法是当前HCFCs和HFCs精制技术的发展趋势之一[1]。根据吸附剂表面与被吸附物之间作用力的不同,吸附可分为物理吸附和化学吸附。

1.1 物理吸附

1.1.1 物理吸附概述

物理吸附,是指吸附剂与吸附质之间是通过分子间引力(即范德华力)而产生的吸附。在吸附过程中物质不改变原来的性质,因此吸附能力小,被吸附的物质很容易再脱离。如用活性炭吸附气体,只要升高温度,就可以将被吸附的气体逐出活性炭表面。

1.1.2 物理吸附在有机氟化工中的应用实例

有些烯烃可通过分子筛加以分离。S.A.Flaherty[2]等人利用Union Carbide提供的分子筛AW500可从饱和氟烃中去除1-氯-2,2-二氟乙烯(R1122)和1-氯-2-氟乙烯(R1131)。分子筛分离法是属于一种物理分离法,一种分子筛有时也不能去除所有的烯烃。如AW500分子筛对1,1,1,2-四氟丙烯(R1234yf),1,1,1-三氟丙烯(R1243zf)以及顺反1-氯-1,2-二氟乙烯(R1122a)等烯烃的去除作用不大。

R.M.J.Kelkheim[3]等人以含2%~10%结晶水的γ活性氧化铝为吸附剂,在25℃下利用泵实现间歇吸附的循环操作,可以将R227ea中的烯烃杂质全氟丙烯(R1216)下降至1×10-6以下。

1.2 化学吸附

1.2.1 化学吸附概述

化学吸附,是指吸附剂与吸附质之间发生化学作用,生成化学键引起的吸附。在吸附过程中不仅有引力,还运用化学键的力,因此吸附能较大,要逐出被吸附的物质需要较高的温度,而且被吸附的物质即使被逐出,也已经产生了化学变化,不再是原来的物质了。

1.2.2 化学吸附在有机氟化工中的应用实例

张波[4-5]等人考察了几种分子筛在不同温度下对R123中不饱和烯烃杂质R1326的吸附效果。结果表明,10X(CaX)分子筛作为吸附剂,对R1326进行化学吸附效果最好。当温度为250℃时,吸附产品中R1326的含量接近零。AgX分子筛作为吸附剂,280℃时,吸附产品中R1326的含量为1.9×10-5。柳彩波[5]实验表明,从活性Al2O3及10X,13X,CuX,AgX等分子筛中,选取几种制成复合吸附剂,除烯烃效果好,但吸附容量不是很大,再生效果差。经重复实验计算,吸附容量为30~40倍(g/g)。

D.D.Horwitz[6]在其专利中指出,可以采用经碱处理的活性氧化铝为吸附剂,在180℃~250℃下可化学吸附C2~C6全氟烃中的全氟烯烃或全氟氯烯烃。

C.J.希尔兹[7]等认为,将原始沸石,如钙菱沸石与毛沸石的混合物经钾盐溶液离子交换改性后,可提高对HCFC-1122的吸附选择性。

2 萃取精馏

2.1 萃取精馏概述

在分馏过程中,有时会得到一个具有固定气液相组成与恒定沸点的混合物,这种混合物称为共沸(或恒沸)混合物,其沸点称为共沸点(或恒沸点)。萃取精馏是向原料液中加入第三组分(称为萃取剂或分离剂),以改变原组分间的相对挥发度而达到分离要求的特殊精馏方法。其要求萃取剂的沸点较原料液中各组分的沸点高得多、与组分形成共沸液、易回收。萃取精馏常用于分离各组分挥发度差别很小的溶液。萃取精馏的流程图如图1所示。

2.2 萃取精馏在有机氟化工中的应用实例

楼芳彪[8]等人提出了一种纯化三氟二氯乙烷的萃取精馏方法,选用标准沸点在55℃~160℃范围内的醇类、酯类、取代烷烃类或其混配物为萃取剂,其中可优选丁酮、环己酮、丁酮+乙酸乙酯,通过萃取精馏可将三氟二氯乙烷中的杂质六氟氯丁烯脱除至1×10-6以下。

Hibino[9]等人提出选用沸点高于1,1,1,3,3-五氟丙烷(R245fa)中烯烃杂质1-氯-3,3,3-三氟-1-丙烯(CF-1233zd(t))的氯代烃、氟氯代烃、饱和烃以及它们的混配物为溶剂,通过萃取精馏的方法可将R245fa粗品中CF-1233zd(t)脱除至1×10-3以下,将HCFC-1233zd(c)脱除至检测限以下。

针对由沸点接近的CFC-115与HFC-125组成的二元体系,Felix[10]等人提出了萃取精馏法分离去除CFC-115。其专利实验表明,当体系温度升高时,CFC-115/HFC-125的相对挥发度随之下降,接近1.0。常用的萃取剂多为易形成氢键的物质,如:苯酚、芳族胺(苯胺及其衍生物)、高级醇、乙二醇等。因为这些萃取剂都具备高沸点,不与体系形成共沸物,稳定性好,易分离回收再利用等优点。但对于氟烷烃产品,使用这些萃取剂存在引入新的杂质的风险。针对氟烷烃体系,提出了新型萃取剂。即:沸点高于体系物质的含有1~4个碳原子的氟氯烃。例如:针对CFC-115/HFC-125体系,沸点在-50℃~-39℃之间,可选用CFC-114、CFC-114a、CFC-113、CFC-113a、HCFC-123、FC-C-318等。

Barry A Mahler等人[11]提出了萃取精馏法分离提纯R143a。所用萃取剂主要有甲醇、乙醇、丁醇及其混合物。分离效果:对于HFC-143a/CFC-115体系,杂质CFC-115含量可控制在1×10-6;对于HFC-143a/CFC-125体系,杂质CFC-125含量可控制在9×10-6;对于HFC-143a/CFC-12体系,杂质CFC-12含量可控制在1×10-4;对于HFC-143a/HFC-32体系,杂质HFC-32含量可控制在1×10-4;对于HFC-143a/HCFC-1113体系,杂质HCFC-1113含量可控制在1×10-5。

另外,Barry A Mahler等人[12]选用甲醇作萃取剂,对HFC-152a/HFC-134体系进行萃取精馏。得到HFC-134产品中,杂质HFC-152a的含量可控制在<1×10-5。

Michael Francis McDonald等人[13],针对HFC 134a/异丁烯体系,选用正己烷作萃取剂进行萃取精馏,可得到HFC 134a纯度>99.99%,异丁烯含量<5×10-6(wt);针对HFC 152a/异丁烯体系,选用正己烷作萃取剂进行萃取精馏,萃取精馏后可得到HFC 152a纯度>99.99%,异丁烯含量<5×10-6(wt)。

Pravin K Dattani等[14]针对HFC 134a/R1122体系,选用全氯乙烯作萃取剂进行萃取精馏,萃取精馏后所得产品中R1122杂质含量相对减少65%。

萃取蒸馏方法可有效分离共沸混合物,但萃取蒸馏过程也增加了操作时间与成本,还需经过蒸馏来回收分离剂。

3 变压精馏

3.1 变压精馏概述

变压精馏法是基于压力的变化对共沸物组成变化有很大影响的原理。变压精馏可以有效地分离二元共沸液体混合物。与其他分离共沸物的方法相比,具有工艺简单、不引入杂质以及节约能耗等优点。研究表明,当压力变化明显影响共沸组成时,对于同一二元共沸体系而言,变压精馏比常规共沸精馏节约能耗近30%。

对于二元共沸混合物,除了用萃取精馏法进行分离提纯外,还可以用变压精馏的方法,如图2所示,共分为以下两个步骤:(1)将该二元共沸混合物经过第一次精馏过程,使大部分组分1从顶部得到,同时底部得到浓缩的组分2;(2)将第一步精馏得到的组分1再经过另一精馏过程,此时的压力应与第一步精馏的压力不同,同样,大部分组分2从顶部被去除,而底部得到浓缩的组分1。

3.2 变压精馏在有机氟化工中的应用实例

1,1,1,3,3-五氟丙烷(HFC-245fa)属于氢氟烃同系物,其ODP值(大气臭氧消耗潜值)为0,GWP值(全球变暖潜能值)为820,各方面的环保性能都较好,可用于替代制冷剂、清洗剂和发泡剂等领域广泛使用的对大气臭氧层有破坏作用的CFCs,HCFCs[15]。HFC-245fa主要有五氯丙烷经HF氟化而成。HFC-245fa与未反应掉的HF形成二元共沸物,一般的精馏方法无法将两者分离。变压精馏法利用压力变化能够显著改变HFC-245fa和HF混合物的共沸组成来达到分离目的。相比萃取精馏法,该特殊精馏具有避免萃取剂的回收、工艺流程短、设备投资少、操作方法简便等优势。

Pham H T等[16]在其专利中提出,应用变压精馏法对HFC-245fa/HF等含氟链烷烃(碳数为C3~C5)与氟化氢体系进行有效分离提纯。例如:对于HFC-245fa/HF体系,将HFC-245fa/HF质量比为3:1的原料,先输入C1高压塔。C1高压塔的操作参数如下:回流量为454kg/h,回流温度为167℉。C1塔底出料为高纯的HF,塔顶出料HFC-245fa/HF组成为82:18。后将C1塔顶出料输入C2低压塔,C2低压塔有20块理论塔板,其操作参数如下:0.18MPa,68℉。C2塔顶出料HFC-245fa/HF组成为142.5:47.5,塔底出料为高纯HFC-245fa,其中HF含量极少。从而实现共沸物HFC-245fa与HF的分离。另外,该专利中的实验表明,压力变化对HFC-356mcfq/HF、HFC-458mfcf/HF和HFC-1345/HF等体系的共沸物组成变化影响很大。变压精馏法均适用于以上体系的分离纯化。

曾纪珺等[17]使用Aspen Plus软件对整个变压精馏分离流程进行了模拟计算。当高压塔C1操作参数为:塔压0.7~0.9MPa、理论塔板数15块、进料板为第7块塔板、回流比0.8;低压塔C2操作参数为:塔压0.3MPa、理论塔板数15块、进料板为第7块塔板、回流比0.5时,经变压精馏,HFC-245fa纯度可达≥99%。

HFC-125/CFC-115共沸体系经过变压蒸馏后,可消除共沸带来的影响,且可高效地得到高纯度的HFC-125[18]。HFC-125/CFC-115共沸体系组成随压力的变化会发生很大的变化,当压力增加到1.378MPa时,体系中CFC-115的浓度可接近于0。

Nappa M J[19]等人在专利中提到,压力变化对HFC-236cb/HF、HFC-235cb/HF等体系的共沸物组成变化影响很大。采用变压精馏法分别对HFC-236cb/HF、HFC-235cb/HF等体系进行分离提纯。可以获得高纯HFC-236cb与HFC-235cb,其中杂质HF含量仅有1×10-6。

4 亚沸精馏

4.1 亚沸精馏概述

在高精度的晶片生产中,微量的杂质都会很大程度上减低产品的性能,普通纯度的试剂中的杂质将造成严重的后果:碱金属杂质(Na、Ca等)会溶进氧化膜中,从而导致耐绝缘电压下降;重金属杂质(Cu、Fe、Cd、Ag等)附着在硅晶片的表面上,将会使PN结耐电压降低;杂质分子或离子的附着又是造成腐蚀或漏电等化学故障的主要原因。只有超净高纯试剂才能满足微电子芯片工业的需要。

亚沸精馏是一种除去液体中金属离子与固体微粒的极为有效的方法。该技术的关键就是将被提纯的液体加热到沸点以下5℃~20℃。由于液体未达到沸点,和液相平衡的气相也就不再由大量蒸汽物粒所组成,而是以分子状态与液相平衡。因此蒸汽中极少夹带或不夹带金属离子和固体微粒。这种以分子状态存在于气相空间的蒸汽,又在冷凝管壁上冷凝成液体,这样得到的亚沸精馏法提纯的液体,其金属离子杂质含量会低于1×10-10。

4.2 亚沸精馏在有机氟化工中的应用实例

1,1,1-三氯乙烷已被成功用作集成电路清洁剂。其原理如下:在高温时,1,1,1-三氯乙烷会分解出活性氯及氯化氢,分解物能与金属杂质离子反应生成氯化物,在高温下能被氧化,随氮气带走,或抽真空去除,利用这一性质可达到清洗目的。但1,1,1-三氯乙烷必须是超高纯的,以避免其本身的杂质,它的每种金属离子浓度含量必须严格控制。

施沁清等[20]对1,1,1-三氯乙烷料液进行亚沸蒸馏,采用电热丝加热的形式加热液体,在亚沸态时将液体蒸出,用于去除低沸点溶剂中的金属离子,可使达到10-9级。但是1,1,1-三氯乙烷在红外线照射下不稳定,采用普通亚沸蒸馏,分解将达1%~2%,生成氯化氢和二氯乙烯,即使加入稳定剂也只能达到99.5%~99.8%。为了解决这一难题,采用高真空度下低温蒸馏深度冷却亚沸蒸馏法,取得了满意的效果。

5 膜分离

5.1 膜分离概述

膜分离技术是在20世纪初出现,20世纪60年代后迅速崛起的一门分离新技术。利用具有选择性分离功能半透膜作为选择障碍层、在膜的两侧存在一定量的能量差作为动力,允许某些组分透过而保留混合物中其他组分,各组分透过膜的迁移率不同,从而达到分离目的。利用膜的选择性分离实现料液中不同组分的分离、纯化、浓缩的过程称作膜分离。膜分离是一种属于传质分离过程的单元操作,过程的推动力可以是压力差、浓度差或电位差。

目前,膜分离方法主要包括渗透、反渗透、超滤、透析、电渗析、液膜技术、气体渗透和渗透蒸发等。膜分离所处理的流体可以是液体或气体。膜分离技术兼有分离、浓缩、纯化和精制的功能,同时还具有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等优点。它与传统过滤的不同在于,膜可以在分子范围内进行分离,并且这过程是一种物理过程,不需发生相的变化和添加助剂。

膜分离所用膜的孔径一般为微米级,依据其孔径的不同(或称为截留分子量),可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜;根据材料的不同,可分为无机膜和有机膜。其中,无机膜主要还只有微滤级别的膜,主要是陶瓷膜和金属膜;有机膜是由高分子材料做成的,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚氟聚合物等。表述膜分离性能的关键参数为选择因子。

选择因子αA/B定义为:

其中yA和yB-组分A和B在渗透物中的摩尔分数;

xA和xB-组分A和B在原料中的摩尔分数。

5.2 膜分离在有机氟精细化学品中的应用实例

5.2.1 含氟有机蒸汽回收

早在20世纪90年代美国就将蒸汽/气体分离用于从冷冻剂制造厂排放的全氯氟烃(CFCs)和氢氯氟烃(HCFCs)中回收卤代烃。

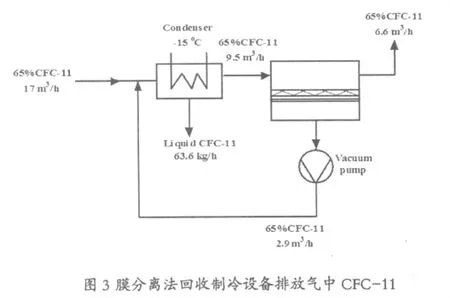

MTR公司用膜分离法回收制冷设备排放气中的HCFC-123、CFC-11、CFC-12、气雾剂和泡沫制备过程中产生的CFCs和HCFCs等[21],以减少这种物质对臭氧层的破坏,这些装置的处理能力已达到84.9~169.8m3/h。具体处理效果见图3。

5.2.2 含氟有机物与HCl混合气体的分离

杜邦公司开发了利用多级膜分离组件分离高纯含氟有机物和HCl的新技术,该膜组件(聚酰亚胺中空纤维膜)因为HCl的渗透率高于含氟化合物的渗透率(选择性最高能达8)可达到两者分离的目的。

王小呈[22]曾提出采用膜分离方法回收衢州巨化R22生产装置副产物HCl中的R23,并采用山东烟台柏美亚(中国)有限公司生产的PPA-25型聚砜中空纤维分离膜进行了R23回收试验研究。

5.2.3 全氟类有机物与氮气的分离

目前,全氟乙烷R116被广泛地应用于半导体工业的蚀刻清洗过程,在这个过程中会产生R116与氮气的混合尾气。由于R116属于温室气体,不能直接排放到大气中去,需对其进行回收。J.G.Wijmans等人[23]研究了利用复合膜来选择性分离R116与氮气,膜能透过氮气而截留R116,从而R116得到浓缩。实现回收尾气中的R116的目的。其不同膜材质下的选择性因子如表1所示。可见,在这几种膜中,氮气对R116的选择性很高,很容易实现二者的分离。

表1 不同膜材质的氮气对R116的选择因子

除了R116之外,R14与R218也被广泛地应用于半导体工业的清洗过程,同样存在回收的问题。Pinnau等人[24]就研究了这三种全氟清洗剂与氮气在PMP膜中的选择通过情况,结果如表2所示。可以发现,在PMP膜中,氮气对这三种清洗剂的选择性因子很高,很容易分离,尤其是R116与R218。

表2 PMP膜中氮气分别对R14、R116与R218的选择性

5.2.4 含氟共沸混合物的分离

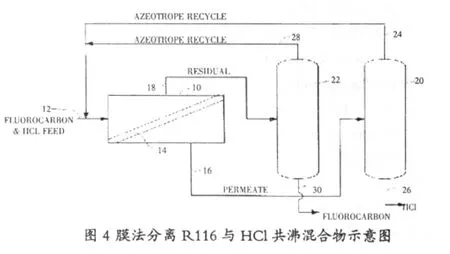

R116与HCl是共沸混合物,其共沸组成40%R116+60%HCl(摩尔分率),用普通的精馏难以将两者分离。采用聚酰亚胺中空纤维膜,可将两者分开,其流程图如图4所以。HCl对R116的分离因子达到60[25]。

膜分离技术正在越来越广泛的用于超净高纯试剂的制备中,特别是与高效连续精馏技术、气体低温精馏与吸收技术等的结合使用。目前国际上在超净高纯试剂的制备中常用的分离膜主要包括反渗透膜和离子交换膜等。它们对应不同的分离机理及不同的设备。通过膜处理技术与精馏或气体吸收技术的结合,已经可以实现金属杂质的控制水平达到ppb级以下。膜分离较适宜用于分离度要求苛刻、附加值高的产品的精制。膜分离作为一种新兴的分离纯化技术,具有其它传统分离方法无可比拟的优越性,在有机氟化工中有较好的应用前景。

6 总结

提纯技术各有特点,各具所长。不同的提纯技术适应于不同产品的提纯工艺。对于每一个待分离纯化的对象,应根据其自身价值、耐热性、耐光性以及其所含杂质类型及浓度的不同,选用合适的提纯技术。对于一个待分离对象,当只用一种提纯方法不能达到要求时,如采用多种提纯技术联合或集成使用,往往更容易达到令人满意的提纯效果。

[1]张波,廖江芬,张建君,等.含氢氯氟烃和氢氟烃产品中烯烃的脱除[J].化工生产与技术,2005,12(6):4-6.

[2]S A Flaherty,P H Stewart.Purification of saturated halocarbons:US,20040133051[P].2004-07-08.

[3]R M J Kelkheim,P H Hofheim.Process forremoving olefinic impurities from 2H-heptafluoropropane(R227):US,5475169[P].1995-12-12.

[4]张波,张建君,柳彩波,等.三氟二氯乙烷的提纯方法:CN,1634817[P].2005-07-06.

[5]柳彩波,张波.关于R123产品中R1326烯烃去除的研究-吸附法[J].有机氟工业,2009,2:14-16.

[6]D D Horwitz.Process for purification of fluoroperhalocarbons:US,3696156[P].1972-10-23.

[7]希尔兹C J,施温德尔斯A S.1,1,1,2-四氟代乙烷的提纯:CN,1069259[P].1993-02-24.

[8]楼芳彪,闵雯,韩国庆.三氟二氯乙烷的提纯方法:CN,1270156[P].2000-10-18.

[9]Yasuo H,Ryouichi T.Method for purifying crude 1,1,1,3,3-pentafluoropropane:US,6120652[P].2000-09-19.

[10]Felix,Vinci M.Process for separating pentafluoroethane from a mixture of halogenated hydrocarbons containing chloropentafluoroethane:US,5087329[P].1992-02-11.

[11]Barry Asher Mahler,Ralph Newton Miller.Separating and removing 1,1,1-trifluoroethane by using azeotropic distillation:US,5830325[P].1998-11-03.

[12]Barry A Mahler,Ralph N Miller.Separating and removing impurities from tetrafluoroethanes by using extractive distillation:US,5470442[P].1995-11-28.

[13]Michael Francis McDonald,Ralph Howard Schatz,Claude Andre Gautier.Processes utilizing extractive distillation:US,20070249877[P].2007-10-25.

[14]Pravin K Dattani,John D Scott,Barry W Farrant.Process for the separation of halogenated hydrocarbons by extractive distillation:US,5200431[P].1993-04-06.

[15]张伟,吕剑.气相催化氟化合成1,1,1,3,3-五氟丙烷研究进展[J].工业催化,2004,12(3):3842.

[16]Pham H T,Tung H S.Process for separating hydrogen fluoride from fluorocarbons:US,5918481[P].1999-07-06.

[17]曾纪珺,张伟,杨志强,等.变压精馏分离1,1,1,3,3-五氟丙烷-氟化氢的工艺模拟[J].应用化工,2009,38(6):809-812.

[18]Clemmer P G,Tung H S,Smith A M.Process for the purification of a pentafluoroethane azeotrope:US,5346595[P].1994-09-13.

[19]Nappa M J,Rao V N M,Sievert A C,et al.Process and methods of purification for the manufacture fluorocarbons:US,20090267022[P].2009-10-29.

[20]施沁清.超高纯1,1,1-三氯乙烷的制备[J].上海化工,1999,23:23-24.

[21]WijmansJG,KaschemekatJ,BakerR W.Developments in solvent recovery by membranes[J].Membrane Technology and Research,Inc.,US DEO.

[22]王小呈.膜分离技术回收HCFC-22装置副产的HFC-23[D].浙江大学硕士学位论文,2004.

[23]Wijmans J G,He Z,Su T T,et al.Recovery of perfluoroethane from chemical vapor deposition operations in the semiconductor industry[J].Separation and Purification Technology,2004,35:203-213.

[24]Pinnau I,Wijmans J G,He Z,et al.Process for recovering semiconductor industry cleaning compounds:US,5779763[P].1998-07-14.

[25]William G O,Barry A M.Process for separating and recovering fluorocarbons and HCl from gaseous mixtures thereof:US,5858066[P].1999-01-12.