高温硫化硅橡胶的组成、结构及耐热性

张建均 黄 剑 张玉环 申屠宝卿

(1.永高股份有限公司,浙江 黄岩 318020;2.浙江大学化工系,浙江 杭州 310027)

0 前言

与普通的碳链橡胶相比,有机硅橡胶具有较好的耐热(250℃下长期使用)和耐老化等性能,可应用于航空航天、化工、医用卫生等领域。根据硫化温度不同,可分为高温硫化硅橡胶和室温硫化硅橡胶,其耐热性以高温硫化硅橡胶为佳。另外,高温硫化硅橡胶还具有良好的脱模性和仿真性,成为一种优良的模具材料[1],其制作的模具可用于低熔点金属的浇注成型。但金属浇注成型时温度高,短时高于400℃,且在取出制品过程中受到撕扯,这就要求硅橡胶既具有较好的力学性能,又具有优异的耐高温性能。

硅橡胶的力学性能和耐热性与其结构和组成密切相关。二甲基硅橡胶是使用最为广泛的硅橡胶产品,但普通的二甲基硅橡胶分子链上不存在活性官能团,所以硫化活性低,其制得的产品交联度低、性能不理想;引入乙烯基后得到的甲基乙烯基硅橡胶易于交联,制得的产品机械性能好[2]。因此,本文研究道康宁公司高温硫化甲基乙烯基硅橡胶的组成与结构参数,并阐明其组成和结构与耐热性的关系。

1 实验部分

1.1 原料及设备

甲基乙烯基硅橡胶基础胶(GP300、GP700、HS50、HS70及TR55)(道康宁公司)、2,5-二甲基-2,5-双(叔丁基过氧基)己烷(DBPMH)(天津阿克苏过氧化物有限公司)。

双辊混炼机,SK-160B,上海橡胶机械厂;万能材料试验机,Zwick/Roell Z202,德国Zwick公司;高温老化箱,8401-1型,杭州蓝天化验仪器厂;热重分析仪,Pyris 1 TGA,美国Perkin公司。

1.2 高温硫化硅橡胶的制备及耐高温试验

称取100重量份的硅橡胶基胶,加入双辊混炼机中,再加入2份硫化剂DBPMH,混炼均匀后出料。存放24h后,采用平板硫化机在170℃、15MPa下硫化15min。采用制样机制得标准测试样条,200℃下二段硫化4h。将烘箱升温至300℃,恒温一定时间后放入测试样条,0.5h和1h后取出老化后的测试样条。

1.3 分析测试

1.3.1 甲基乙烯基聚硅氧烷中乙烯基含量的测定

采用碘量法测定硅橡胶中乙烯基含量。称取1g左右生胶置于碘量瓶中,加入30mL乙酸丁酯,充分振荡至胶料完全溶解。加入5mL 3%乙酸汞溶液和5mL 2.5%氯化碘溶液,振荡,停放0.5h左右。加入15mL10%碘化钾溶液,剧烈振荡,放置15min,用0.1mol/L硫代硫酸钠溶液滴定至淡蓝色时加入5mL 0.25%淀粉指示剂,再继续滴定至蓝色消退即为终点,记录消耗的硫代硫酸钠的体积数。可根据下式计算甲基乙烯基硅橡胶中乙烯基含量。

式中V1-空白测试时消耗的硫代硫酸钠标准溶液量,V0-测试样品消耗的硫代硫酸钠标准溶液量,CB-硫代硫酸钠标准溶液的浓度,27-乙烯基分子量,G-样品质量。

1.3.2 甲基乙烯基硅橡胶中二氧化硅含量的测定

准确称取约2g硅橡胶生胶,切碎,置于碘量瓶中,加入甲苯/氨水体积比为1:1的混合溶剂,加热震荡10~15min至完全溶解后,将所得溶液放入离心机中离心分离出滤渣。烘干滤渣,称重即为二氧化硅的重量,除以总重量即得硅橡胶中二氧化硅的含量。

1.3.3 甲基乙烯基聚硅氧烷分子量的测定

采用乌氏粘度计测定甲基乙烯基聚硅氧烷的分子量,毛细管孔径0.47mm,测试温度(25±0.1)℃。根据[η]=KMa计算分子量,其中[η]为特性粘度;K为常数(1.5×10-3);a为特征常数(0.66)。

1.3.4 高温硫化硅橡胶交联密度的测定

将硫化后的硅橡胶剪碎成小片,包于铜网中称重,然后置于甲苯中,间隔一定时间取出试样,擦干表面溶剂,迅速称重,再放入甲苯中。如此反复,直至试样质量变化小于0.01g,即认为已达到溶胀平衡。

1.3.5 硅橡胶力学性能测试

根据GB/T529-1999标准,采用万能材料试验机测定硅橡胶老化前后的撕裂强度,拉伸速率为500mm/min。

1.3.6 硅橡胶的热重分析

采用美国Perkin公司的热重分析仪(Pyris 1 TGA)测定升温过程中硅橡胶质量随温度的变化,空气气氛,升温速率为10℃/min。

2 结果与讨论

2.1 高温硫化硅橡胶的组成与结构

研究了道康宁公司通用系列(GP)、高强度系列(HS)和耐撕裂系列(TR)高温硫化甲基乙烯基硅橡胶的组成和结构。硅橡胶基胶一般由聚合物和补强剂二氧化硅组成,采用甲苯-氨水溶解法分离硅橡胶中的聚合物和二氧化硅,其结果如表1所示。表明硅橡胶的硬度主要与二氧化硅含量有关,如GP700的硬度比GP300大,其补强剂二氧化硅含量较高。

表1 各种高温硫化硅橡胶基胶的组成和结构参数

表1说明,乙烯基含量以TR55最高,GP300和GP700的乙烯基含量相近,HS50和HS70的乙烯基含量相差不大。分子量则以HS系列最高,而TR55和GP系列的分子量相近,一般为64万左右。

高温硫化硅橡胶的性能与甲基乙烯基硅橡胶的分子量及乙烯基含量密切相关。随甲基乙烯基硅橡胶分子量增加,其大分子链更易于缠结,从而抑制主链的成环降解,提高橡胶的耐热性但其加工流动性下降。硅橡胶的交联度、硬度、拉伸强度则随乙烯基含量的增加而增加,硫化速度也随乙烯基含量增加,但使耐热性下降[3]。

2.2 高温硫化硅橡胶老化前后的力学性能

主链断裂和侧基的氧化是硅橡胶在高温空气氛中发生的主要反应,其中主链断裂生成环状硅氧烷,使硅橡胶软化;而侧基氧化生成活性自由基,自由基间发生反应,导致硅橡胶交联和硬化[4-5]。主链断裂和侧基氧化均影响硅橡胶的性能。

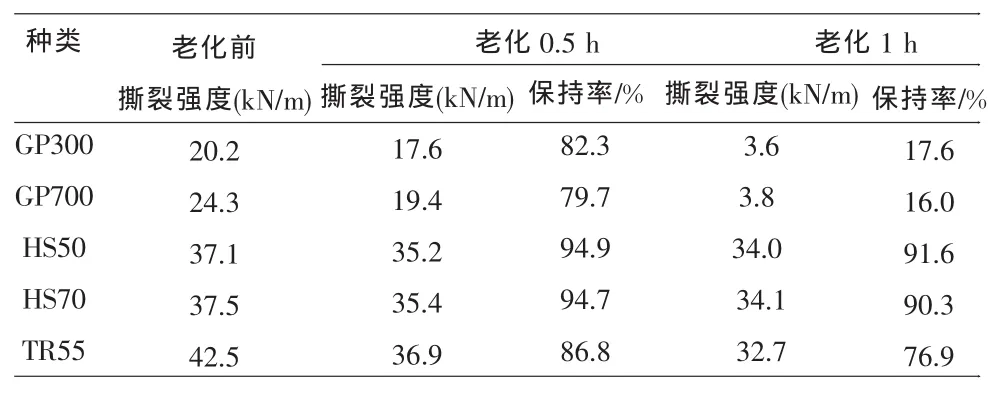

研究了300℃下各种高温硫化硅橡胶的撕裂强度及其保持率与老化时间的关系,结果如表2。老化前TR55的撕裂强度最好,HS系列居中,GP系列最差,说明硅橡胶中的乙烯基含量影响其撕裂强度。老化前HS50和HS70的撕裂强度值基本相同;由于GP700的二氧化硅含量较高,所以其撕裂强度稍优于GP300。

高温硫化硅橡胶的撕裂强度均随老化时间的延长而下降。老化0.5h后,HS系列的撕裂强度保持率最高,TR55居中,GP300和GP700的撕裂强度保持率最差,但老化0.5h后TR55的撕裂强度值最高。老化1h后,GP系列硅橡胶的撕裂强度最低;TR55的撕裂强度居中,其值为32.7kN/m,但保持率降至76.9%;HS系列的撕裂强度保持率最高,其值都在90%以上,说明HS系列硅橡胶具有优异的耐热性,这是由于HS系列硅橡胶的乙烯基含量适中,而分子量最大,分子链易缠结,可抑制主链的成环降解,从而使其耐热性较优。

表2 各种高温硫化硅橡胶的撕裂强度及其保持率随时间的变化(300℃)

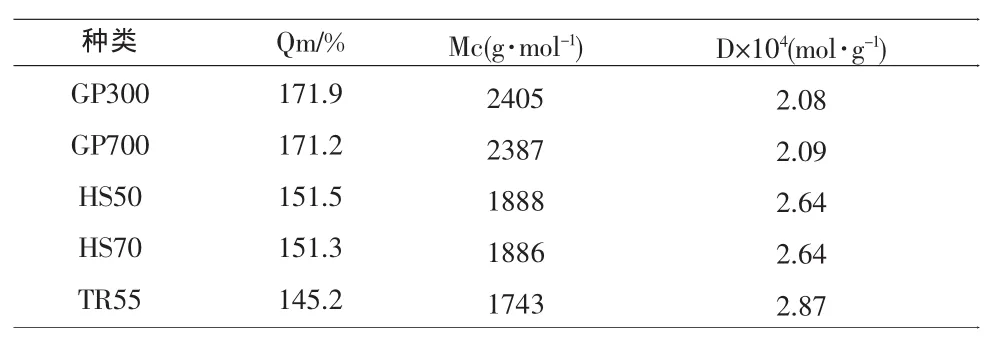

采用甲苯溶胀法研究了硅橡胶在甲苯中的溶胀行为,以研究各种高温硫化硅橡胶胶老化前后撕裂强度变化的原因。根据平衡溶胀度,采用Floryrehner方程式(1)和式(2)计算出硅橡胶交联点间的分子量(Mc,g/mol)及交联密度(D,mol/g)[6],其结果如表3所示。

式中νr-硅橡胶溶胀后的体积百分率;ρr-硅橡胶密度(g/cm3);V1-溶剂甲苯的摩尔体积(cm3/mol);χ-溶剂甲苯与硅橡胶相互作用参数。

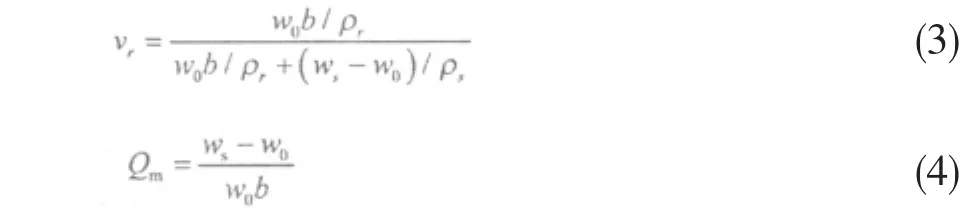

其中硅橡胶溶胀后的体积百分率(νr)及平衡溶胀度()根据式(3)和(4)计算:

式中w0-高温硫化硅橡胶初始质量(g);b-基胶中聚合物的质量百分率;ws-高温硫化硅橡胶溶胀后质量(g);ρs-溶剂甲苯密度(g/cm3)。

硅橡胶与甲苯的相互作用参数χ=0.454;甲苯摩尔体积V1=106.70cm3/mol;硅橡胶密度ρr=0.98g/cm3;甲苯密度ρs=0.866g/cm3。

各种高温硫化硅橡胶老化前的平衡溶胀度、交联点间分子量及交联密度列于表3。老化前GP系列硅橡胶的交联密度最低,HS系列硅橡胶次之,TR55的交联密度最大,这是因为GP系列硅橡胶的乙烯基含量最低,HS系列居中,TR55的乙烯基含量最高。硅橡胶的交联密度随乙烯基含量的增加而增加,交联点间分子量则随乙烯基含量的增加而减小,撕裂强度也随之增加。

表3 高温硫化硅橡胶老化前的平衡溶胀度、交联点间分子量及交联密度

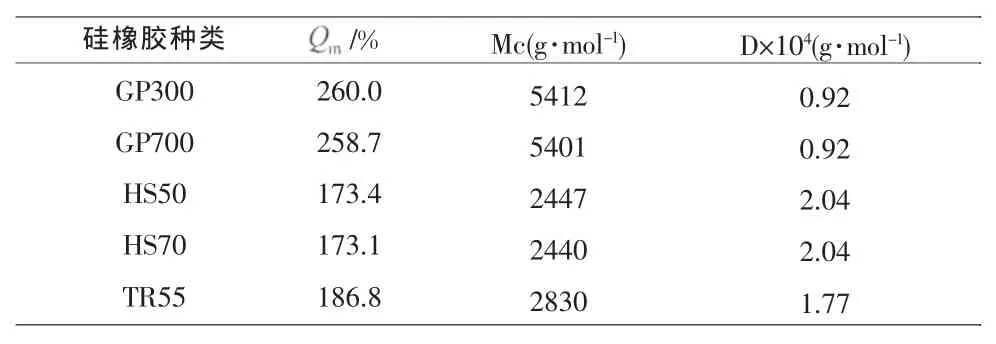

研究了300℃老化1h后各种硅橡胶交联密度的变化,结果如表4所示。可以看出,TR55的交联密度由2.87×10-4mol·g-1降至1.77×10-4mol·g-1,导致其撕裂强度显著下降;GP系列硅橡胶的交联密度降至1×10-4mol·g-1以下,导致其力学性能基本丧失;HS系列硅橡胶的交联密度仍在2×10-4mol·g-1以上,使其撕裂强度保持率较高,进一步证明HS系列硅橡胶具有优异的耐热性。由于同一系列硅橡胶的交联密度变化值比较接近,所以其撕裂强度保持率也相近,其耐热性也相差不大。

表4 高温硫化硅橡胶300℃老化1h后平衡溶胀度、交联点间分子量及交联密度

2.3 高温硫化硅橡胶的热失重行为

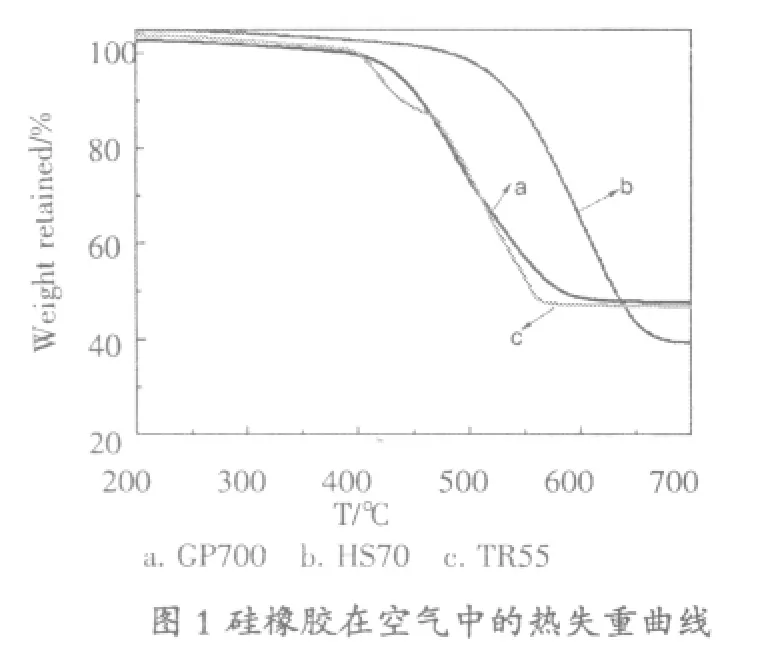

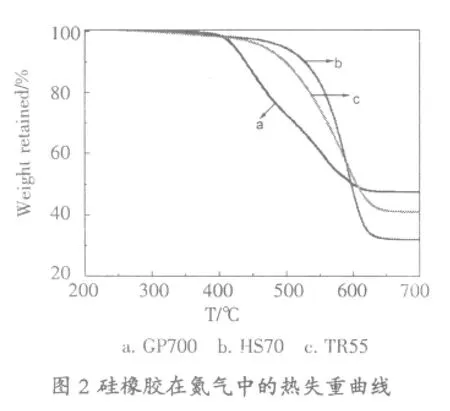

采用热重分析仪研究了氮气或空气氛围下GP700,HS70,TR55硅橡胶的热失重行为[7],以阐明高温硫化硅橡胶的耐热性,其结果如图1和图2所示。无论在氮气或空气气氛中,GP700硅橡胶的起始热失重温度最低,耐热性最差,TR55居中,HS70硅橡胶的起始热失重温度最高,耐热性最优。氮气和空气氛围中TR55硅橡胶的热失重曲线差别较大,其在氮气氛围中耐热性较好,而空气存在下TR55硅橡胶在400℃开始失重,这是由于TR55的乙烯基含量较高,在空气中乙烯基易发生氧化降解反应,使其耐热性降低。

在氮气气氛中硅橡胶的质量残留百分数都低于其在空气气氛中的质量残留百分数,这是由于硅橡胶在氮气中发生主链解扣式降解而使主链断裂,生成挥发性的环状低分子化合物,从而使其失重率较高,质量残留百分数较低,而在空气氛围中硅橡胶主要发生侧基的氧化交联,硅橡胶中硅成分的残留百分数较高。

3 结论

(1)研究了高温硫化硅橡胶的组成和结构,其中HS系列硅橡胶的分子量较大,而TR55硅橡胶的乙烯基含量较高。同一系列硅橡胶的乙烯基含量及分子量相近,而二氧化硅含量不同。

(2)研究了高温硫化硅橡胶的撕裂强度和耐热性,HS系列硅橡胶老化后撕裂强度保持率最高,而TR55老化前撕裂强度值较高,但老化后撕裂强度保持率较低。

[1]冯圣玉,张洁,李美江,等.有机硅高分子及其应用[M].北京:化学工业出版社,2004:74-98.

[2]周宁琳.有机硅聚合物导论[M].北京:科学出版社,2000:44-45.

[3]晨光化工研究所有机硅编写组.有机硅单体及聚合物[M].北京:化学工业出版社,1986:243-247.

[4]宋永才,商瑶,冯春祥.聚二甲基硅烷的热分解研究[J].高分子学报,1995,(6):753-757.

[5]Grassie N,Macfarlane I G.The thermal degradation of polysiloxanes(I):Poly(dimethyl siloxane)[J].European Polymer Journal,1978,14(11):875.

[6]Robert D S,George W D.Detrmination of effective crosslink density in silicone rubber[J].Journal of Applied Polymer Science,1965,l9(7):151-168.

[7]Grassie N,Macfarlane I G,Francey K F.The thermal degradation of polysiloxanes(Ⅱ):Poly(methyl phenylsiloxane)[J].European Polymer Journal,1979,15(5):415.