脱硫吸收塔的设计

刘文广

(中国石油工程设计有限公司西南分公司,四川成都 610017)

脱硫吸收塔的设计

刘文广

(中国石油工程设计有限公司西南分公司,四川成都 610017)

介绍了目前国内天然气净化厂脱硫装置中单台处理量最大的脱硫吸收塔的选材、设计、材料验证评定、制造检验和验收等情况。实现了材料国产化,设备运行安全化,为下游供气提供了可靠保证。为今后开发含硫天然气,特别是高含硫天然气净化厂设备大型化提供了依据。

脱硫吸收塔;选材设计;材料验证评定;制造检验和验收

0 前言

中国石油西南油气田分公司在四川开发的含H2S天然气气田拟建一个试采规模为1 200×104m3/d的天然气集输、净化和外输地面建设工程,其中天然气净化厂包括天然气脱硫、脱水、酸气的克劳斯硫磺回收和尾气处理的 SCOT装置以及配套的系统工程和公用工程。天然气净化厂总规模为1 200 ×104m3/d,而单套处理能力如何确定,在设计过程作了多项比较,下面介绍设计基本情况和单套处理能力确定后脱硫吸收塔从选材、材料验证评定、结构设计、设计计算、制造检验和验收技术要求以及制造中所遇到的问题如何解决等基本作法,为今后设计在保证安全和工艺功能前提下提供可靠可行的方法。

1 方案比选

在方案比较中对处理量1 200×104m3/d是 4× 300×104m3/d,3×400×104m3/d还是 2×600× 104m3/d,在设计过程中从占地、投资、设计、施工周期和管理等多项内容进行比较,从比选的结果来看, 4×300×104m3/d方案占地和投资最大,比选中予以否定。2×600×104m3/d工艺装置占地比 3× 400×104m3/d节约近 1/3,总投资节约近 1/6,设计和施工周期也有所缩短,管理也更为方便,因此 2× 600×104m3/d为最佳方案。在比选方案中,之所以提出 4×300×104m3/d和 3×400×104m3/d方案,是因为目前在国内天然气处理厂中单套 400×104m3/d已建成多套,技术成熟可靠,如果采用这两种方案中单套 400×104m3/d可以参考借鉴。而单套600×104m3/d国内尚属首次,在国外也不多见,而且工作压力和天然气中 H2S含量 (此项涉及吸收H2S的溶液循环量)也有差异,缺乏对比性,难有借鉴之处[1]。

单套 600×104m3/d天然气处理厂各套装置中难点之处在脱硫装置,而脱硫装置的难点又在脱硫吸收塔,因为塔压力高,直径大,以工作压力P=7.8 MPa,安全阀定压P=8.58 MPa,塔体直径Φ3 200计,按常规含 H2S天然气选材用 20R,腐蚀裕量以 4 mm计,壁厚已大于 100mm,在 GB 713-2008《锅炉和压力容器用钢板》标准没有颁布之前,已超过标准的使用范围,何况该气田天然气 H2S含量高达 68 g/m3,在 SY/T 0612-2008[2]标准未发布之前,按照《中国石油天然气股份有限公司天然气开发管理纲要》(以下简称纲要)[3]规定,H2S>30 g/m3为高含硫气藏。综上所述,天然气处理厂中各类设备集中在脱硫装置中脱硫吸收塔,其它类型的设备无论选材、设计、设备的直径、壁厚、工作工况都能解决。脱硫吸收塔的难点是:工作工况为高压、高含硫,厚壁,大直径,由于国内钢厂生产能力的限制,选材受到较大制约。按照特殊含硫天然气压力容器作法,在确保安全前提下,认真分析,可以得到解决。

2 脱硫吸收塔的设计

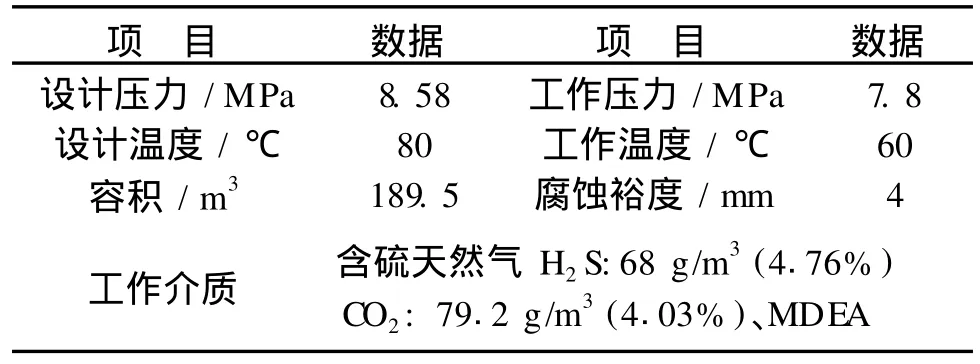

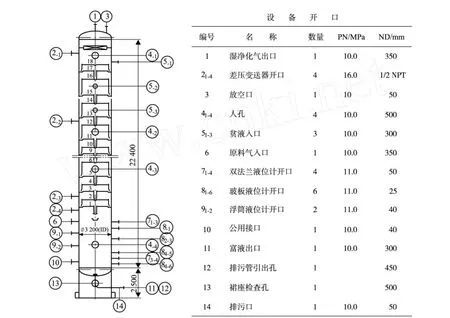

脱硫吸收塔设计数据表见表1、设备简图见图1。

表1 脱硫吸收塔数据表

图1 脱硫吸收塔简图

2.1 选材

2.1.1 选材前期工作

针对上述问题,在设计前我们作了大量调研,查阅了国内外有关资料,对已实践的成功经验进行总结,分析对比,其主要工作包括:

a.查阅国内外有关资料,其中包括四川卧龙河脱硫装置引进工程[4],JACOBS公司关于罗家寨高含硫 (H2S>8%)天然气处理厂基础设计[5],哈萨克扎依尔含 H2S原料气分离器用 16MnR(H IC)钢设计和工程总结[6]。

b.调研四川含硫气田使用 16MnR压力容器设计和使用现状。

c.于 16MnR、16Mn锻件材料和焊缝在标准状况和模拟实际工况的 H I C和 SSC评定报告[7]。

d.对AS ME II SA516 GR65(H IC)和舞阳钢厂16MnR(H IC)进行国内外询价,并咨询两种钢板的供货周期和价格状况。

e.查阅 ISO 15156-1~3《石油天然气工业——在含有 H2S的环境下油气生产使用的材料》[8]。

f.分析含 H2S天然气中,由 H2S存在引起的H IC、SSC和化学失重腐蚀及其防腐对策。

2.1.2 选材要求

鉴于目前国内外对高含硫没有确切界定,又没有相应的设计技术规定和制造检验等技术标准支撑,为规避风险,确保气田安全开发,此塔的设计按《纲要》[3]规定,划归为高含硫介质,经技术经济比较,综合考虑,材料供货周期和价格等多项因素,同SA516 GR65(H I C)比较,吸收塔的主体材料、接管、法兰等管配件立足于国内,选用 16MnR(H IC)钢、16Mn锻件,材料除满足标准规定外,对材料提出如下特殊要求,其要点:

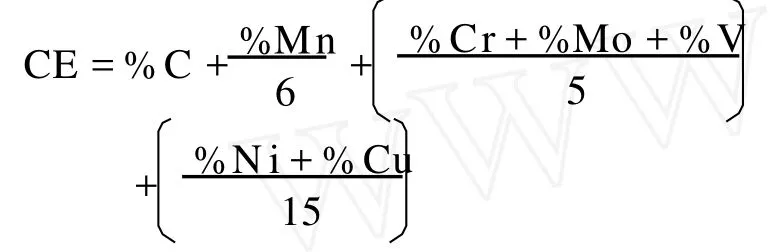

a.塔体材料为 16MnR(H IC)钢板,但应控制Mn、S、P的含量。Mn=1.20%~1.35%,熔炼分析S≤0.003%,成品分析 S≤0.004%,P≤0.015%,为改善钢板性能,可添加微量合金元素。锻件参照JB 4726-2000标准,但应控制 S,P含量。S≤0.020%,P≤0.025%。上述两种材料应保证 C≤0.20%,CE(注)≤0.43%。

注:碳当量计算公式:

b.材料力学性能应是模拟实际制造工况,焊后热处理后达到材料标准规定的最低值。

c.钢板应进行超声波检测,锻件不低于锻件标准规定的Ⅲ级。

d.钢板和锻件应进行非金属夹杂物、偏析、晶粒度等检测和相应要求,加上 S,P控制,材料应是纯净度高的细晶粒结构全镇静钢。

e.材料抗硫化物应力开裂 (SSC)和抗氢致开裂(H IC)的验证评定:

抗硫化物应力开裂 (SSC)试验评定按 GB/T 4157-2006(NACE T M 0177)规定,溶液为 A溶液中A法,加载应力为材料 80%S MYS,试验时间为720 h,其结果试件不断裂为合格。

抗氢致开裂 (H I C)试验评定按 GB/T 8650-2006(NACE T M 0284-2003)规定,溶液为 A溶液,试验时间为 72 h,每个试件三个断面的平均值应满足:裂纹长度率(CLR)≤15%,裂纹厚度率(CTR)≤5%,裂纹敏感率(CSR)≤2%。

2.2 设计、设计计算和结构设计

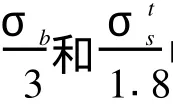

2.2.1 设计和设计计算

2.2.2 结构设计

壳体封头采用标准的椭圆形封头,接管采用加厚接管插入式全焊透结构。塔内塔板为双溢流标准浮阀塔板。与壳体相焊的固定件为壳体同材质16MnR,可拆件为不锈钢。

2.2.3 制造检验和验收的技术要求

遵循《压力容器安全技术监察规程》和 GB 150 -1998《钢制压力容器》及 GB 150-1998的 1、2号修改单和 JB/T 4710-2005《钢制塔式容器》等相关法规、规范和标准规定。但由于含硫介质的设备存在硫化物应力腐蚀开裂 (SSC)和硫化物氢致开裂(H I C),且壁厚,因此设备还应符合以下特殊技术规定:

2.2.3.1 对接焊缝和角焊缝的评定

设备和接管的对接焊缝以及角焊缝应模拟实际制造工况作抗硫化物应力腐蚀开裂 (SSC)和抗氢致开裂(H IC)验证评定,其作法和验收评定按本文中2.1.2(e)要求。其中角焊缝在焊接工艺、焊材、焊剂等相同情况用等厚的对接替代角接。

2.2.3.2 无损检测

a.所有对接焊缝进行 100%射线检测,且进行100%超声波复验,分别符合 JB/T 4730-2005中的Ⅱ级和Ⅰ级规定。厚壁容器,由于焊接过程中温差可能出现裂纹,其中超声检测对裂纹,特别是微裂纹和发纹特别敏感。

b.接管和壳体角焊缝应保证全焊透,焊缝圆滑过渡。此类焊缝和角焊缝应进行磁粉或着色渗透检测,符合 JB/T 4730-2005的 I级规定。其中接管dn≥200还应进行超声检测,符合 JB/T 4730-2005的 I级规定。

c.超声波和磁粉或着色渗透检测应在设备热处理前和水压试验后各进行一次。

2.2.3.3 设备热处理

设备应整体热处理,热处理后应对焊缝及热影响区进行硬度检测,满足 HB≤200。这是防止硫化物应力腐蚀开裂的有效措施。

3 设备制造情况

为了保证设备质量,确保安全,设计跟踪了整个制造全过程,包括材料进厂、材料复验,查阅了相关质量文件,材料理化数据,详见表2。吸收塔筒体封头厚δ均为 104 mm,其中筒体钢板用料为 112 mm,最终封头成型厚δ均在 105~105.5 mm。筒体冷卷,钢板用料为 105 mm,最终成型厚度均保证≥104 mm。

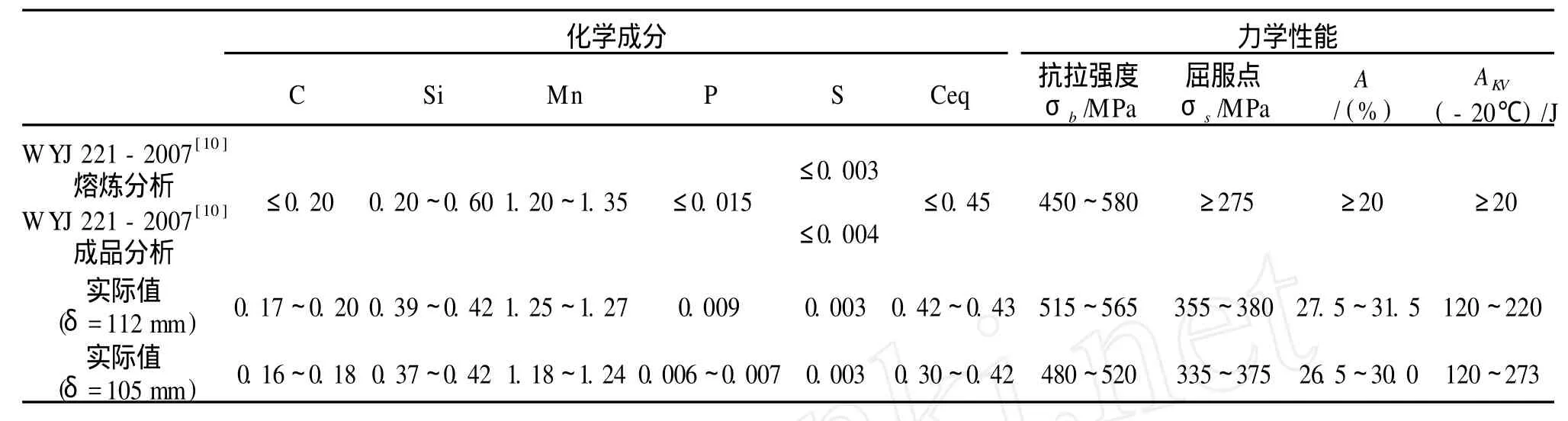

表2 材料化学成分和力学性能数据

从表2和材料质证书[11]看出,材料实际性能达到,甚至超过了设计要求,材料和焊缝抗硫验证评定(SSC和 H IC)[12],得到了满意结果,其中 SSC加载应力 230MPa,在 720 h未出现断裂。H I C中 CLR= 0,CTR=0,CSR=0,远高于设计和标准规定。

无损检测、热处理、材料和焊缝硬度检测等都符合法规、规范、标准和设计规定,焊缝未出现返工,符合设计文件要求,出厂验收合格。

4 结语

a.脱硫吸收塔投产前用原料气 (含硫天然气)带压(设计压力)敏感试验检测试验合格,一次投产成功,该设备从未出现任何异常现象,设备使用是安全可靠的,保证天然气净化厂和气田开发正常运行。从脱硫吸收塔设计到天然气净化厂正常运行,说明脱硫吸收塔设计是成功的,能保证在设计工况下,设备使用是安全可靠的。随着石油天然气行业不断发展,设备日趋大型化,高压、高含 H2S天然气介质、厚壁、大直径设备不断出现,这就对钢铁行业、制造业提出了更高要求和考验,设备所需材料和制造完全能国产化。脱硫吸收塔的设计成功和安全运行,为今后类似设备设计和制造提供了可行经验。

b.含硫天然气的压力容器选材应符合 SY/T 0599-2006、ISO 15156-1~3的规定。本文中提出SSC和 H IC评定属材料验证评定,不属选材评定,验证评定的目的是对制造工艺的评定,对使用者提供标准依据,确保本质安全。

[1] 刘家洪.高含硫天然气净化厂设计特点[J].天然气与石油,2006,24(3):52-55.

[2] SY/T 0612-2008,高含硫化氢气田地面集输系统设计规范[S].

[3] 中国石油天然气股份有限公司.中国石油天然气股份有限公司天然气开发管理纲要[Z].北京:中国石油天然气股份有限公司,2006.

[4] 日本千代田株式会社.卧龙河脱硫装置引进工程设计[Z].东京:日本千代田株式会社,1979.

[5] JACOBS公司.罗家寨天然气处理厂基础设计[Z].田纳西州:JACOBS公司,2004.

[6] 中国石油工程设计有限公司西南分公司.哈萨克扎依尔含 H2S原料气分离的设计和工程总结[Z].成都:中国石油工程设计有限公司西南分公司,2006.

[7] 四川石油管理局酸性油气田材料腐蚀检测中心. 16MnR、16Mn锻件和焊缝的 H I C、SSC评定报告[Z].成都:四川石油管理局酸性油气田材料腐蚀检测中心,2005.

[8] ISO 15156-1~3,石油和天然气工业 -在含有 H2S的环境下油气生产使用材料[S].

[9] 刘来福.如何防止天然气净化装置中设备的应力腐蚀裂纹[J].炼油设备设计 1981,2:19-24.

[10] WYJ 221-2007,抗硫化氢腐蚀用 16MnR(H IC)/ 16MnR(R-H I C)钢板供货技术条件[S].

[11] 舞阳钢铁有限责任公司.16MnR(H IC)钢板和 16Mn锻件材料质量证明文件[Z].漯河:舞阳钢铁有限责任公司/二重集团重型装备股份有限公司,2008.

[12] 西北工业大学.16MnR(H I C)钢板、16Mn锻件和焊缝抗 SSC和 H I C评定报告[Z].西安:西北工业大学/二重集团重型装备股份有限公司,2008.

1006-5539(2010)03-0045-04

B

2009-12-01

刘文广 (1980-),男,贵州贵阳人,工程师,学士,主要从事石油化工机械设计工作。电话:(028)86014550。

- 天然气与石油的其它文章

- 酸性气硫回收湿法直接制酸工艺及应用前景

- Google Earth影像处理