含砷铁精矿球团预氧化−弱还原焙烧过程中砷的挥发行为

姜涛,黄艳芳,张元波,韩桂洪,李光辉,郭宇峰

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

随着钢铁工业的发展,我国铁矿资源日益紧缺,一些复杂难处理铁矿资源正被大力地开发利用[1−3]。内蒙古自治区黄岗铁矿同时伴生有大量砷、锡、锌等有色金属,且共生关系非常复杂,给矿物分离带来很大困难[4]。从20世纪70年代开始,许多学者针对该矿的综合利用进行了大量研究[5−10]。其中,生物预氧化法具有环境友好、费用低等特点,但其主要用于黄金矿中砷的脱除,而且生物预氧化法不能脱除该矿中的锡和锌;采用多段磨选法获得的铁精矿中砷、锡和锌含量明显降低,但其含量仍然超过高炉对冶炼原料的要求,必须进行进一步处理,因而生产成本较高;采用硫化焙烧和选择性氯化焙烧法虽可有效脱除铁精矿中的砷、锡和锌,但硫化焙烧法温度高达 1 250~1 300 ℃,对设备耐高温性能要求高,而选择性氯化焙烧法存在环境污染和设备腐蚀等问题;采用煤基回转窑强还原焙烧工艺可同时实现铁、砷、锡和锌的综合利用,对环境及设备要求不高,但所需焙烧时间长,能耗高,导致产量低和成本高,目前也未投入工业化应用。因此,该类矿石至今未能得到大规模开发和利用。为高效合理利用内蒙古自治区黄岗地区铁矿资源,在深入研究含砷锡锌铁精矿工艺矿物学的基础上,本文作者已开发了含锡锌复杂铁精矿球团预氧化−弱还原焙烧新工艺,制备出抗压强度>2.5 kN/个的高炉用球团矿,成品球团中砷、锡、锌的残留量分别为0.035%,0.055%和0.070%。在此,本文作者在分析砷及其化合物挥发行为的基础上,在扩大化模拟实验装置中,研究砷在球团干燥、预氧化和弱还原焙烧过程中的行为,以便为新工艺工业化应用中砷回收系统的设计提供理论和技术依据。

1 原料及研究方法

1.1 原料性质

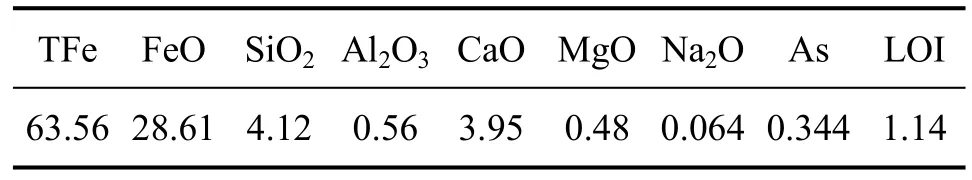

实验原料由内蒙古自治区黄岗矿业公司提供,铁精矿主要化学成分如表1所示。从表1可以看出:铁精矿中TFe含量(质量分数,下同)为63.56%,FeO含量为28.61%,表明该铁精矿为典型的磁铁精矿[10]。铁精矿中砷的含量为0.344%,超过高炉冶炼对入炉原料的要求(一般要求炉料中As含量小于0.08%)。

表1 铁精矿主要化学成分Table 1 Main chemical constitutions of the concentrate w/%

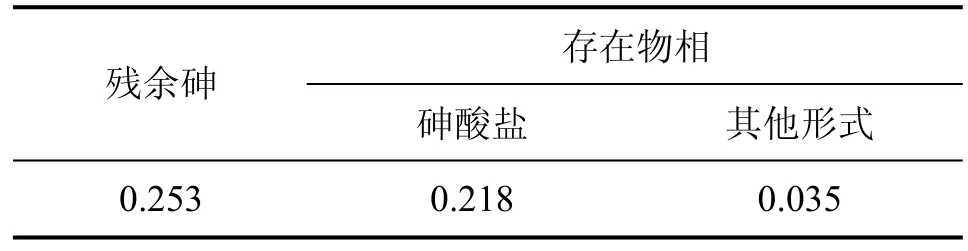

采用化学溶解法对实验所用铁精矿中砷的物相组成进行分析,结果如表2所示。由表2可以看出:铁精矿中砷主要以硫化物形式存在,其次是以砷酸盐和氧化砷的形式存在。

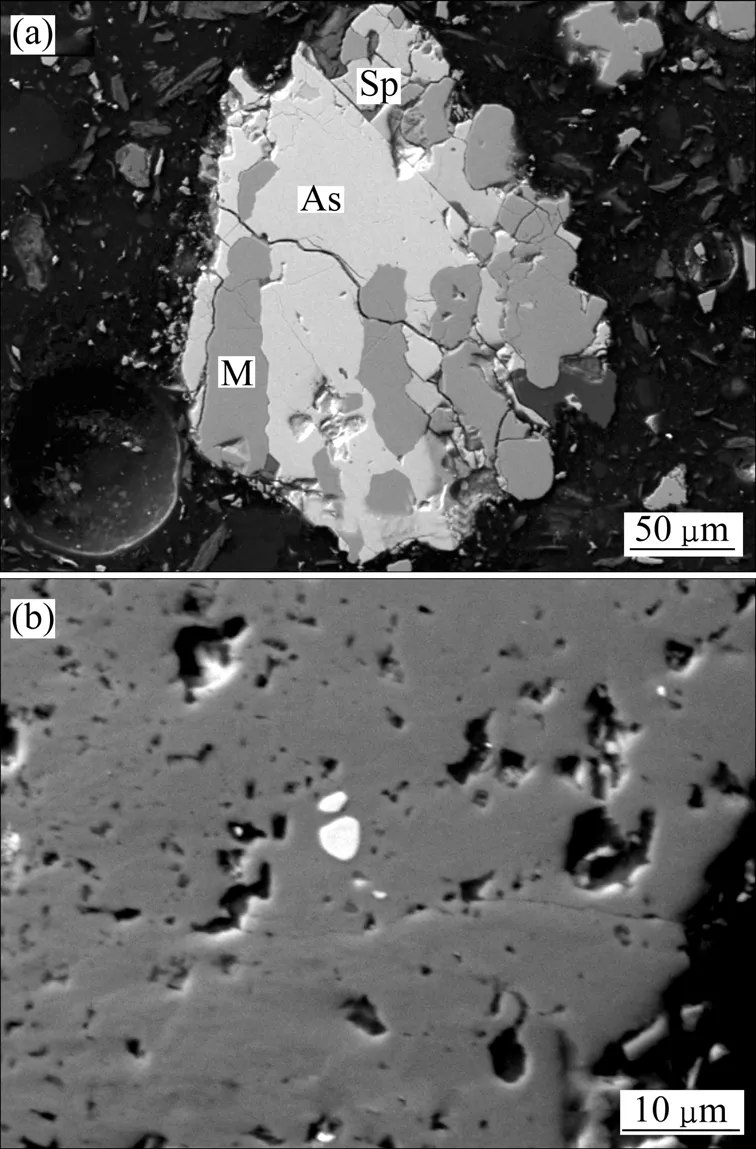

采用JSM−5600LV扫描电镜对铁精矿中的主要载砷矿物砷黄铁矿(即毒砂)的分布形态及嵌布特征进行研究,结果如图1所示。可见:铁精矿中毒砂多呈不规则状,粒度为0.02~0.12 mm;大部分毒砂常与磁铁矿或闪锌矿镶嵌构成连生体(见图1(a)),连生体中毒砂含量大于50%。此外,在大颗粒磁铁矿内部亦见微细粒毒砂被包裹(见图1(b)),其粒度一般在5 µm以下。

表2 铁精矿中砷主要存在物相Table 2 Main existing forms of arsenic in the concentrates w/%

图1 毒砂的分布形态及嵌布特征Fig.1 Distribution and dissemination characteristics of arsenopyrite

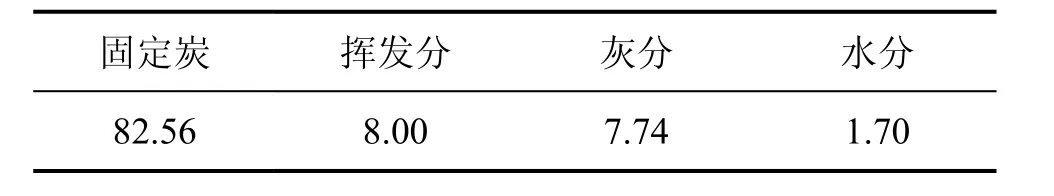

实验所用还原剂为无烟煤,其粒度范围为 3~20 mm,其工业分析结果如表3所示。

表3 无烟煤工业分析结果Table 3 Technical analysis results of anthracite w/%

1.2 试验研究方法及设备

生球在直径为1 000 mm、边高为200 mm的圆盘造球机上制备,造球机转速为22 r/min,倾角为45˚。将制备好的生球直接装入 220 mm×400 mm(直径×高)的模拟链箅杯中,按设定的干燥及预热条件进行球团的干燥和预热试验。预热球团经排料装置卸出,并外配一定用量无烟煤,用装料设备装入已加热升温的1 000 mm×500 mm(直径×高)回转窑内,按逐步升温和高温恒温2个阶段进行。焙烧过程完成后将球团矿卸出,装入密闭钢罐中,并置于水箱中冷却至温度低于100 ℃,然后,将成品球团矿和残煤倒出,并进行分离。按国家标准检测预热球团和成品球团中残余砷的含量。

在实验过程中,采用天然气燃烧提供链箅杯和回转窑升温所需的主要热量,调整给入回转窑的天然气和空气的含量,以控制加热及升温制度。在球团预热氧化和弱还原焙烧过程中,为控制链箅杯和回转窑内的气体性质,采用德国MRU气体分析仪对链箅杯和回转窑中料层上部的气体进行成分检测(主要检测CO,CO2和O2含量),通过调整给入的空气量和天然气含量来控制所需要的气氛。

2 含砷矿物在加热过程中的行为

单质砷在空气中加热易氧化为 As2O3或 As2O5,As2O3易挥发,而 As2O5是砷的高价氧化物,不易挥发。在有其他氧化物存在的情况下,As2O5易转化成不挥发的nMO·As2O5等物质[11]。

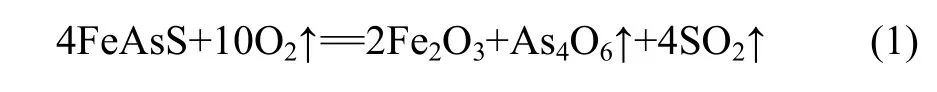

砷黄铁矿在中性气氛中加热时,在220 ℃即发生离解,离解产物为单质砷和硫化亚铁,用化学方程式可表示为:FeAsS→ As+FeS[12]。在弱氧化气氛中焙烧时发生如下反应:

As4O6(As2O3的聚合态形式)蒸气压p与温度T的关系如下:

反应生成As4O6的挥发性好,在460 ℃时,As4O6蒸汽压已经达到101 kPa,因此,在焙烧过程中较易挥发。但如果氧化气氛过强,As4O6也可能进一步被氧化为As2O5,导致生成不挥发的nMO·As2O5等物质,尤其是很容易与CaO反应生成稳定的砷酸钙。为避免不挥发物质的生成,可以采用提高焙烧温度或降低体系中氧位的方法。但提高温度是有限的,因此,常采用加入少量煤粉造成弱氧化气氛或弱还原气氛的方法,以防止As2O5的生成。另外,砷酸盐在氧化气氛中比较稳定,在弱还原气氛下可发生如下反应[13]:

nMO·As2O5+2CO=nMO+1/2As4O6↑+2CO2↑ (3)

当还原性气氛过强(如加碳量过多)时,会使铁氧化物还原成金属铁,而在高温下砷和铁有很强的亲和力,极易生成FeAs和Fe2As之类的金属间化合物,从而阻碍砷的挥发脱除。当气相中CO含量小于12%,而且p(CO2)/p(CO)为1~3时,As的挥发效果最好[14]。

从砷及其化合物的物化性质可知:单质砷、砷黄铁矿等可在弱氧化气氛下被氧化成 As2O3,而砷酸盐则在弱还原气氛下被还原成As2O3。

3 结果与讨论

根据前期研究结果,所得干燥条件如下:料层厚度为180 mm,鼓风干燥温度为200 ℃,鼓风干燥时间为2 min,抽风干燥温度为350 ℃,抽风干燥时间为6 min,鼓风干燥和抽风干燥风速为1.5 m/s。在此干燥条件下研究了砷在干燥过程、预氧化过程以及还原焙烧过程中的挥发行为。前期试验系统研究了不同试验条件对球团强度的影响,结果表明:预热球团强度大于400 N/个,焙烧球抗压强度大于2.5 kN/个,满足生产要求。因此,本文未对球团强度进行研究。

3.1 砷在干燥过程中的挥发行为

干燥过程主要分为鼓风干燥阶段和抽风干燥阶段,球团干燥试验按上述条件进行。对干燥球团中残余砷的含量进行分析,结果表明:砷的含量均稳定在0.340%~0.344%,与原铁精矿中砷含量(见表1)相比,几乎没有变化。因此,干燥过程中砷基本没有脱除,其主要原因是球团干燥温度较低(200~350 ℃),不利于铁精矿球团中砷黄铁矿的分解和 As4O6(As2O3的聚合物)的挥发脱除。

3.2 砷在预氧化过程中的挥发行为

球团抽风干燥阶段结束后直接进入预热氧化阶段。本文作者主要研究预热升温过程中砷挥发率的变化以及预热温度、预热时间和热气流中氧含量对球团中砷挥发率的影响。

3.2.1 预氧化升温过程对砷挥发率的影响

固定预氧化温度为 870 ℃,预氧化升温时间为6 min,预氧化升温过程中砷的挥发行为主要分为2段进行考察,即升温Ⅰ段(350~800 ℃)和升温Ⅱ段(800~870 ℃),其试验结果如表4所示。从表4可以看出:在预氧化升温Ⅰ段,球团中砷的挥发率为14.53%,而升温Ⅱ段结束时,砷的总挥发率达到 21.51%(即14.53%+6.98%)。

表4 预热升温不同阶段球团中砷的挥发率Table 4 Arsenic volatilization in different stages of heating-up process

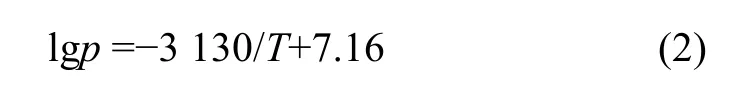

3.2.2 预氧化温度对砷挥发率的影响

固定预氧化时间(指恒温时间)为6 min,链箅机废气中氧含量为6%。当预氧化温度为850~920 ℃时,预氧化温度对砷挥发率的影响如图2所示。

图2 预氧化温度对As挥发率的影响Fig.2 Effect of pre-oxidizing temperature on arsenic volatilization

从图2可以看出:随着预氧化温度的升高,砷挥发率不断升高,最后趋于稳定;当预氧化温度从850 ℃升高到890 ℃时,砷挥发率从22.97%升高到27.32%;当预氧化温度从890 ℃升高到920 ℃时,砷挥发率从27.32%增加到 27.34%,几乎没有变化。由式(2)可以看出:随着预氧化温度的升高,As4O6蒸气压不断增大,挥发速度将不断加快。可见,升高预氧化温度有利于As4O6的挥发。但是,当预热温度继续升高时,砷挥发率却趋于稳定。这是因为随着预氧化温度升高,预氧化球团中磁铁矿氧化程度较高,球团内部微晶键连接增强,球团孔隙率降低,不利于球团内外气体的扩散,阻碍了球团内部砷的氧化以及As4O6向球团外部的扩散,导致砷挥发率逐渐趋于稳定。另一方面,根据化学反应热力学可知:随着预氧化温度的升高,球团中砷氧化成As4O6所需的氧分压越来越低。但是,在实验过程中,氧分压并没有随着预氧化温度的升高而降低。当预氧化温度升高时,球团中的部分砷会被氧化成As2O5。因此,当预热温度升高到一定程度时,砷挥发率趋于稳定。

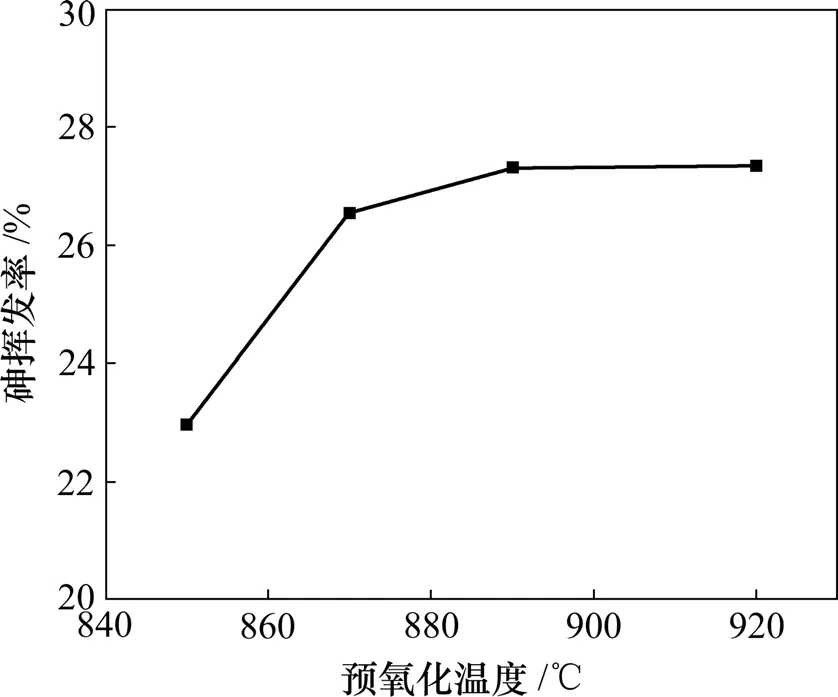

3.2.3 预氧化时间对砷挥发率的影响

当预氧化温度为870 ℃,氧含量为6%,预氧化时间为4~10 min时,砷的挥发行为如图3所示。

图3 预氧化时间对As挥发率的影响Fig.3 Effect of pre-oxidizing time on arsenic volatilization

当预氧化时间从4 min延长到6 min时,预氧化球团中砷的挥发率从 21.51%升高到 26.54%,增长幅度比较大,但是当预氧化时间从6 min延长到8 min时,砷挥发率从 26.54%增长到 27.03%,当预氧化时间为10 min时,砷挥发率为27.01%,基本趋于稳定。这主要是因为随着预氧化时间的延长,方程式(1)逐渐达到平衡,反应不再继续进行,导致砷挥发率随预氧化时间的延长变化不大。

3.2.4 预氧化气氛对砷挥发率的影响

在生产过程中,氧化气氛过强容易使球团中的砷氧化成 As2O5,不利于球团中砷的脱除,而氧化气氛过弱则不利于球团中 Fe3O4的氧化。为此,固定预热温度和时间分别为870 ℃和6 min,当氧含量从4%增加到9%时,研究氧化气氛对砷挥发行为的影响。

当氧含量分别为4%,6%,8%和9%,铁精矿中砷的挥发行为如图4所示。从图4可见:当氧含量从4%升高到9%时,砷挥发率有所下降,从27.63%下降到25.86%。其原因是当氧含量大于8%时,即氧化气氛较强时[10],球团中的砷化合物或者单质砷在氧化成As2O3之后可以继续被氧化成As2O5,而As2O5与球团内部的其他金属氧化物结合生成稳定的nMO·As2O5等砷酸盐。由表 1可知,该铁精矿中 CaO含量为3.95%,As2O5可以跟CaO结合生成CaO· As2O5,砷酸钙在氧化气氛中不易脱除,从而使砷残留在球团中,降低砷的挥发率。

图4 氧含量对As挥发率的影响Fig.4 Effect of oxygen content on arsenic volatilization

对预热温度为870 ℃、预热升温时间为6 min、预热恒温时间为6 min、氧含量为6%条件下获得的预氧化球团测定其残余砷含量及其存在形式,结果如表5所示。

表5 预热球团中残余砷含量及其存在物相Table 5 Remained content and existing form of arsenic in preheated pellets w/%

由表5可以看出:预氧化虽然能脱除球团中部分砷,但经过预氧化后的球团中砷残留量仍有0.253%,远超过高炉冶炼的要求。经预氧化后球团中的砷大部分以砷酸盐的形式存在,因此,必须对预热球进行弱还原焙烧处理。

3.3 砷在还原焙烧过程中的行为

结合前期研究结果,在优化的预氧化参数下,固定回转窑填充率15%,采用粒度为3~10 mm的无烟煤作还原剂,在 900~1 000 ℃时,回转窑升温速度为5 ℃/min;在1 000~1 050 ℃时,升温速度为1.25 ℃/min,恒温焙烧温度为1 050 ℃,研究还原升温过程、还原剂用量和恒温焙烧时间对砷挥发行为的影响。

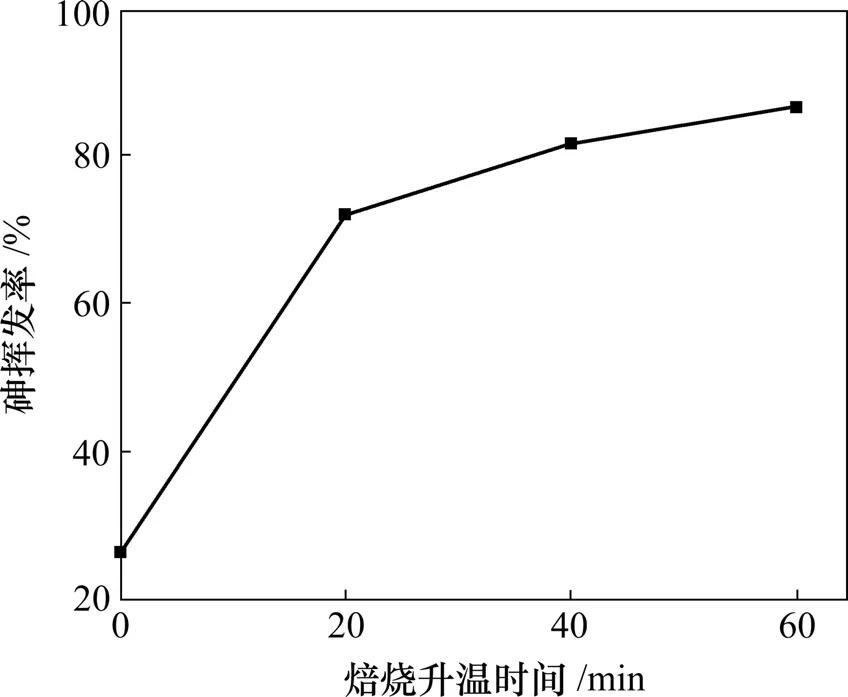

3.3.1 还原升温过程对砷挥发率的影响

固定从预热球入窑至回转窑升至恒温焙烧温度1 050 ℃所需的时间为 60 min,在升温过程中每隔20 min取样并进行检测,试验结果如图5所示。从图5可以看出:升温前球团中砷的挥发率为26.54%,球团中残余砷含量为0.253%;当升温20 min时,砷挥发率达到 72.06%,残余砷含量为 0.096%;当升温60 min时,砷挥发率达到86.35%,残余砷含量降低为0.047%。由此可见:砷在升温过程的初始阶段脱除速率比较快,随着升温过程的进行,砷挥发率增长幅度逐渐减小。其主要原因是:随着升温时间的延长,回转窑内温度升高,还原剂气化的速度增快,导致回转窑内还原气氛逐渐增强;而砷酸盐主要在弱还原气氛中被还原为As4O6而挥发脱除,而且还原气氛增强,部分As2O3被还原为金属砷,高温下和金属铁生成金属间化合物,进一步阻碍砷的挥发,从而导致砷挥发速率逐渐减小[14]。

图5 焙烧过程升温时间对砷挥发率的影响Fig.5 Effect of heating-up time during roasting stage on arsenic volatilization

3.3.2 恒温焙烧时间对砷挥发率的影响

在无烟煤用量为20%,恒温焙烧温度为1 050 ℃,从预热球入窑至回转窑温度升到1 050 ℃的时间为60 min时,恒温焙烧时间对球团中砷挥发率的影响如图6所示。从图6可以看出:焙烧时间对砷挥发率的影响不大;还原升温过程结束时(即恒温时间为0 min),球团中砷的挥发率达到 86.35%,残余砷含量只有0.047%,而当恒温时间延长至20 min后,球团中砷的挥发率为88.27%;继续延长恒温时间为60 min时,砷挥发率达到 88.89%,增加幅度不大且逐渐趋于稳定。其原因是:一方面随着焙烧时间延长,回转窑内还原气氛增强,不利于球团中剩余砷的脱除,因此,砷挥发率随着时间的延长而逐渐趋于稳定;另一方面,球团中高价铁氧化物逐渐被还原为富氏体或金属铁,形成较致密的外壳,导致球团内外气体扩散阻力增大,也阻碍了残余砷的挥发脱除。

图6 恒温时间对砷挥发率的影响Fig.6 Effect of isothermal time on arsenic volatilization

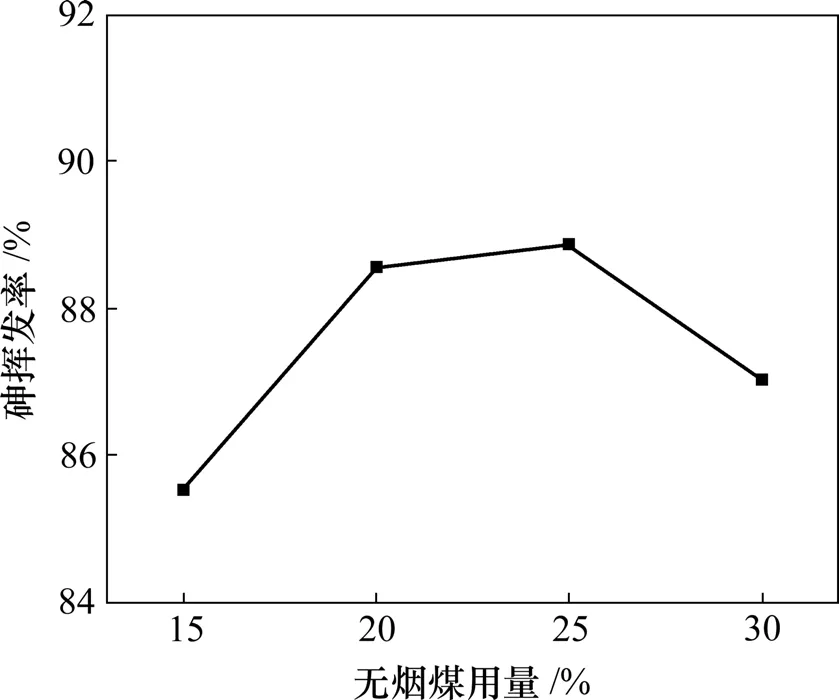

3.3.3 无烟煤用量对砷挥发率的影响

图7 无烟煤用量对砷挥发率的影响Fig.7 Effect of anthracite dosage on arsenic volatilization

固定升温时间为60 min,恒温焙烧温度为1 050℃,恒温时间为40 min,无烟煤用量对砷挥发行为的影响如图7所示。从图7可知:当无烟煤用量为15%~30%时,As挥发率呈先上升后下降的趋势,无烟煤用量为15%时,砷挥发率为85.52%;当无烟煤用量增加至20%时,砷挥发率达到88.54%;若继续增加无烟煤用量到30%,砷挥发率下降到87.03%。其原因是:随着无烟煤用量的增加,回转窑内还原气氛逐渐增强,在强还原性气氛下,球团中部分FeO被还原成金属铁,而部分砷酸盐被还原成单质砷。在高温下,金属砷和金属铁由于亲和力强而生成FeAs和Fe2As之类的金属化合物[13],进一步说明强还原性气氛不利于砷的挥发。

4 结论

(1) 铁精矿中砷含量达到0.344%,其中以砷硫化物(主要是砷黄铁矿)形式存在的砷含量为0.268%,占铁精矿中砷含量的77.91%。

(2) 当干燥温度为200~350 ℃时,砷并没有挥发;在预氧化过程中有26.54%砷挥发脱除,但预氧化温度和预氧化时间对砷挥发率的影响不明显,而且预氧化球团中砷主要以砷酸盐形式存在。经过还原升温阶段后,砷挥发率达到 86.35%,残留量为 0.047%;砷挥发率随无烟煤用量的增加先上升后降低。

(3) 在预热温度为870 ℃,预热时间为6 min,回转窑升温时间为60 min,还原焙烧温度为1 050 ℃,焙烧时间为40 min,无烟煤用量为20%的条件下,获得预氧化球团中砷残留量为0.253%,成品球团矿中砷残留量为 0.035%,挥发率达到 88.54%,满足高炉生产的要求。

(4) 采用链箅机−回转窑工艺处理含砷铁精矿球团时,必须考虑在预氧化阶段和还原焙烧阶段设置砷的回收系统,以减少对环境的污染。

[1] 张寿荣. 21世纪的钢铁工业及对我国钢铁工业的挑战[J]. 天津理工学院学报, 2000, 16(3): 14−24.ZHANG Shou-rong. Steel industry in the 21st century and the challenges to China’s steel industry[J]. Journal of Tianjin Institute of Technology, 2000, 16(3): 14−24.

[2] 殷瑞钰. 关于钢铁企业的结构与钢铁工业的发展模式[J]. 中国工程科学, 2001, 3(6): 24−32.YIN Rui-yu. The structure of steel industry and the mode of steel plants[J]. Engineering Science, 2001, 3(6): 24−32.

[3] 孙福来. 中国铁矿资源概况[J]. 钢铁, 1997, 32(增刊): 242.SUN Fu-lai. The general survey of China’s iron resources[J].Iron and Steel, 1997, 32(Suppl): 242.

[4] 刘凤国, 张福光. 内蒙铁矿资源状况及包钢“十五”铁平衡浅析[J]. 包钢科技, 2003, 29(1): 7−11.LIU Feng-guo, ZHANG Fu-guang. Present situation of ore resource in Inner Mongolia and iron balance for Baogang[J].Science & Technology of Baotou Steel Corporation, 2003, 29(1):7−11.

[5] 李骞, 姜涛, 邱冠周, 等. 无菌和有菌体系下砷黄铁矿氧化的电化学[J]. 中南大学学报: 自然科学版, 2007, 38(1): 65−69.LI Qian, JIANG Tao, QIU Guan-zhou, et al. Electrochemical aspects of oxidation of arsenopyrite in the presence and absence of thiobacillus ferrooxidans[J]. Journal of Central South University: Science and Technology, 2007, 38(1): 65−69.

[6] 谢长江. 关于矽卡岩型铁锡矿的选−冶工艺研究[J]. 湖南有色金属, 1996, 12(6): 13−17.XIE Chang-jiang. Study on progress of processing and metallurgy for a Skarn-Type Tin-Iron ore[J]. Hunan Nonferrous Metals, 1996, 12(6): 13−17.

[7] JIANG Tao, ZHANG Yuan-bo, HUANG Zhu-cheng, et al.Fundamental study on utilization of tin, zinc-bearing iron concentrate by selective chlorination[J]. Trans Nonferrous Met Soc China, 2005, 15(4): 902−907.

[8] 鲍利军, 吴国元. 高砷金精矿预处理[J]. 贵金属, 2003, 24(3):61−66.BAO Li-jun, WU Guo-yuan. The pretreatment of high arsenic gold concentrate[J]. Precious Metal, 2003, 24(3): 61−66.

[9] 陈耀明, 徐经仓, 姜涛, 等. 高锡锌砷铁精矿球团直接还原的研究[J]. 烧结球团, 1997, 22(3): 17−20.CHEN Yao-ming, XU Jing-cang, JIANG Tao, et al. Study on palletizing direct reduction process of high Sn, Zn, As content iron ore concentrates[J]. Sintering and Pelletizing, 1997, 22(3):17−20.

[10] 傅菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社, 1996: 302.FU Ju-ying, JIANG Tao, ZHU De-qing. Sintering and pelletizing[M]. Changsha: Central South University of Technology Press, 1996: 302.

[11] Greewood N N, Earnshawl A. 元素化学(中册)[M]. 李学同,译. 北京: 高等教育出版社, 1996.Greewood N N, Earnshawl A. Elementary chemistry[M]. LI Xue-tong, trans. Beijing: Higher Education Press, 1996.

[12] 全宏东. 矿物化学处理[M]. 北京: 冶金工业出版社, 1984.QUAN Hong-dong. Mineral chemical treatment[M]. Beijing:Metallurgical Industry Press, 1984.

[13] 赵天从. 重金属冶金学[M]. 北京: 冶金工业出版社, 1981.ZHAO Tian-cong. Metal metallurgy[M]. Beijing: Metallurgical Industry Press, 1981.

[14] 黄位森. 锡[M]. 北京: 冶金工业出版社, 2000.HUANG Wei-sen. Tin[M]. Beijing: Metallurgical Industry Press,2000.