冷窑投料频繁出现堆“雪人”原因及解决办法

□□王付良

冷窑投料频繁出现堆“雪人”原因及解决办法

□□王付良

1 前言

河南豫中JTC公司4500t/d新型干法生产线,一期工程2500t/d生产线于2006年11月26日点火,ϕ4m×60m回转窑采用ϕ5.06m×30mNSP型管道分解炉,同年12月2日一次性投料成功,运行正常。2007年底到2008年11月初由于检修、设备故障、工艺事故原因出现过三次长时间止料冷窑,在这三次长时间冷窑停窑后,经过再次升温投料,在篦冷机高温段均出现较大的堆“雪人”事故,由于堆积“雪人”较大较硬,人工处理比较困难和危险,被迫止料停窑,采用爆破方式处理,最长的一次停窑28h,放了23炮才把“雪人”彻底打掉。采取爆破方式影响篦冷机、窑头罩及窑口耐火材料的使用寿命,同时人员安全也没有保证。本文就这种工艺事故出现的原因和整改措施作一介绍,以供参考。

2 堆“雪人“原因分析

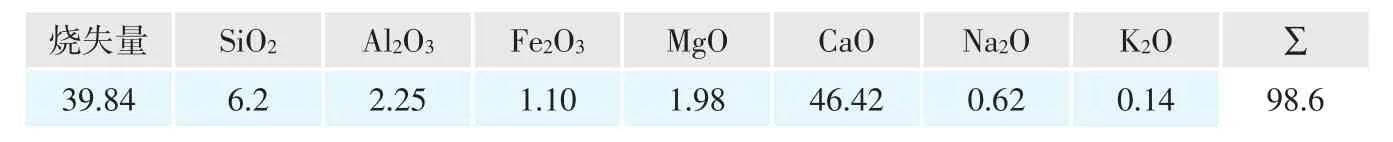

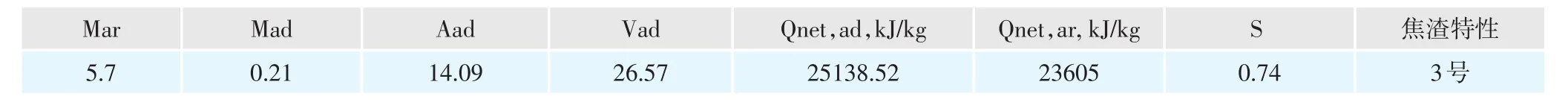

2.1 原燃材料和配料分析

由于公司矿山地质条件复杂,石灰石品质比较差(表1),是一种低钙高镁高碱原料,进入2007年底由于煤价上涨,煤质变差,煤灰分较高(出磨煤粉工业分析见表2),生料配比由四组分配料改为三组分配料(石灰石、砂岩、铁粉),矸石土停用,熟料率值控制为KH:0.90±0.02,SM:2.75±0.1,AM:1.75±0.1,造成熟料中溶剂矿物增多,液相量过多,过多的液相量与过多的熟料粉尘粘结在一起,形成浮动料层,尽管篦床照样往复运动,却不能将物料推动前行,而物料却不断下落,不断堆积,最后形成“雪人”。

2.2 操作原因

由于冷窑升温到投料时间较长,加上煤质灰分较高,造成煤灰沉积较多,当投第一股料入窑时,由于操作上还采用低窑速(0.6r/min)操作,因沉积的煤灰掺入了入窑的第一股料,造成此股料入窑后KH较低,熔点比较低。一旦经过烧成带就会出现大量液相量,加上操作员判断不及时没能快速减少窑头用煤,在操作上一直将窑头煤管放在0位,致使窑头冷却带变短,出窑熟料来不及冷却,就会使成大团的烧融的熟料进入窑头,落入篦冷机前端固定篦板上。在投料初期窑前看火比较浑浊不清,操作员不敢加大篦冷机用风,致使大团出窑熟料得不到急冷,这些大团熟料一旦进入篦冷机就会在篦冷机前端固定篦板上扎底生根,经过逐渐堆积就会在2~3h的时间里形成较大的“雪人”。

2.3 车间巡检原因

投料初期由于窑头火焰燃烧不是很集中,存在经常爆燃现象,造成频繁出现大股正压外喷,车间巡检工人不敢靠近篦冷机前端巡检,直到投料后较长时间生产正常后巡检中才发现篦冷机内堆积了大“雪人”,此时若想在生产中处理掉“雪人”已经错失了时机,不停窑根本不能彻底处理掉。

3 解决措施

表1 石灰石化学成分全分析,%

表2 出磨煤粉工业分析,%

表3 进厂优质烟煤工业分析,%

(1)由于公司所处的地理条件所限,从矿山和原材料上不可能有所改变,只有从配料和燃料上进行调整,每次长时间停窑前提前5h将出磨生料饱和比比平常提高0.02,即调整为:KH+0.02,硅酸率比平常提高0.2,即调整为:SM+0.2。我公司由于受煤价上涨和运输条件限制,一般使用本地劣质烟煤,生产上已摸索出使用劣质烟煤的经验,并且能够保证熟料平均产量在2850t/d以上,因此全部调整煤质对公司来讲也不现实,为了保证在冷窑投料期间不再出现堆“雪人”事故,从整体考虑决定专门储存一定量的优质烟煤(见表3)以备在烘窑升温时使用(一次约50t左右),减少煤灰沉落量。

(2)投料期间要求操作员必须将窑头燃烧器由原来的0位调整为+300位置,伸入窑内300mm,同时加大篦冷机用风量,把原来篦冷机风室一室、二室冷却风机和平衡风机的风门由原来开30%提高到70%,要求操作员勤到现场观看出窑熟料情况,一旦发现熟料发粘就及时将窑头用煤量减少0.8t/h以上,同步提高窑速0.8r/min,分解炉的温度降低5~10℃,待出窑熟料好转后再调整为正常状态。

(3)车间巡检工人在投料期间要加强对篦冷机的巡检,面部必须佩带防火透明玻璃面罩,一旦发现篦冷机固定篦板上有死料及时用撬棍撬走。

4 结束语

一号窑于2008年11月1日停窑15d进行年度大修,新换窑内耐火材料32d,在11月15日早上6:28点火进行40余小时升温烘窑,于11月17日2:00投料,按照以上解决措施一次性投料成功,至17日上午8:00产量稳定在175t/h,进入正常挂窑皮操作阶段。经过这次成功的投料,解决了两条回转窑冷窑投料频繁出现堆“雪人”的工艺事故。

TQ172.622.29

B

1001-6171(2010)06-0106-02

通讯地址:成都蓉联水泥集团,四川 成都 626000;

2010-03-27;

赵 莲