如何彻底消除激冷铸铁凸轮轴的“黑线”

李 莉,沈保罗,,岳昌林

(1.四川大学材料科学与工程学院,成都 610064;2.成都金顶凸轮轴铸造有限公司,四川郫县 611732)

如何彻底消除激冷铸铁凸轮轴的“黑线”

李 莉1,沈保罗1,2,岳昌林2

(1.四川大学材料科学与工程学院,成都 610064;2.成都金顶凸轮轴铸造有限公司,四川郫县 611732)

激冷铸铁的白口层常常出现“黑线”缺陷,本文讨论了黑线的形成机理并提出了如何彻底消除黑线的方法。

激冷灰铸铁;凸轮轴;黑线;对策

凸轮轴是汽车发动机的关键零件之一。用激冷铸造方法在球墨铸铁或灰铸铁凸轮轴的凸轮表面形成激冷层(由珠光体和莱氏体组成),该激冷层具有较高的硬度(>50HRC)因而具有很高的耐磨性。用这种工艺方法制造的凸轮轴成本低,耐磨性好,使用可靠,已经广泛用于各种乘用车发动机的凸轮轴制造。

“黑线”是激冷铸铁凸轮轴生产中常见的一种组织缺陷,是夹在白口区内的一层由低倍点状石墨和珠光体组成的软带,在凸轮侧面上为一条明显可见的黑线,其硬度比两侧的白口低约35~40HRC[1],“黑线”部位的磨损量是正常白口区的1.5~3倍[2],大大降低了凸轮的耐磨性。国内外铸造工作者对“黑线”的形成机理、影响因素以及预防措施已经进行了有益的探索[1-10]。

在我们原来的生产实践中发现[11],黑线是激冷凸轮轴上既难以完全根除又难以完全发现(生产中常常采用抽查的方法来判定某批凸轮轴是否合格,而黑线的产生又具有偶发性和多发性的特点)的组织缺陷,一旦产生,就会严重危害凸轮轴的耐磨性。下面就结合我们的最近的生产实践结果,介绍彻底消除凸轮轴黑线的工艺方法。

1 对黑线认识的过程

1.1 国内外的研究结果

宋洪烨和徐兴春[3]是我国最先报道激冷凸轮轴产生黑线、影响黑线的工艺因素以及提出防止黑线产生的方法的科技工作者。他们报道的国营120厂在上世纪80年代初期就开始采用树脂砂造型、凸轮桃尖安置成型冷铁以及立浇底注的方法生产激冷凸轮轴。在生产中他们首先发现[3],在激冷的白口区内往往会出现一条黑线。分析表明,该黑线处的硬度在33HRC左右,大大低于激冷形成的白口区的硬度;金相分析证明,黑线处有大量点状石墨和片状石墨,在黑线两侧为激冷的白口区。从冷铁激冷的凸轮表面到凸轮芯部的正常组织应该为:白口区→麻口区→灰口区。然而,一旦出现黑线,组织变化的顺序却变成:白口区→灰口区(黑线)→白口区→麻口区→灰口区。他们还发现,出现黑线与下列因素有关:①立浇底注凸轮轴的8个凸轮都有黑线,而距离下端内浇口最近的凸轮,黑线最严重;随着距离增加,黑线出现的程度减轻,最上端凸轮上的黑线变成不连续的点状。②浇注温度高,黑线变轻;浇注温度低,黑线变严重。③浇注速度慢,容易产生黑线,快速浇注可以减轻黑线出现的程度。④直浇道与内浇道之比越大,越容易产生黑线。他们认为,浇注时,铁液在铸型中出现紊流是导致黑线的原因。为了防止凸轮轴产生黑线,他们提出:一是必须使铁液在铸型中尽快平稳下来,让铁液平稳后再结晶,为此,浇注速度要快,让铁液尽快充满铸型,缩短平稳时间,还要适当加大内浇道截面积,增设出气冒口,促使铁液流动趋于平稳,最大限度消除紊流;二是适当提高浇注温度,尽量使铁液平稳后再结晶。

1980年代末,日本的宇佐美正[4]用自己设计的试验方法巧妙地证实,黑线产生的过程是:铁液先在冷铁上形成薄薄的激冷层(白口),随后铁液再次在激冷的白口层上凝固结晶造成的,他的实验加深了铸造工作者对黑线形成过程的认识。

1990年代初,天津内燃机厂的李同毅[5]在水平分型卧浇的激冷凸轮轴上也发现了黑线。四川大学的汪熹等人[1]发现,无论是采用垂直分型立浇底注,还是水平分型卧浇或垂直分型侧浇等工艺方法生产激冷凸轮轴,都会在凸轮轴上产生黑线。他们还用大量的统计数据,阐述了用不同工艺方法生产激冷凸轮轴时,凸轮上出现黑线的概率。他们发现,尽管铸造工艺各不相同,但是黑线出现的规律却具有相同的特点:①黑线仅仅出现在凸轮轴浇注时的上部;②距内浇口越近,越容易产生黑线;③黑线仅仅位于激冷区的浅表部位,与等凝固线对应。他们又用水力学原理以及铸铁存在稳态凝固和介稳态凝固的观点描述了黑线的形成过程以及黑线形态与凸轮浇注位置的关系。他们针对文献[3]提出的“适当提高浇注温度,尽量使铁液平稳后再结晶”的方法提出了质疑。他们认为,实际上,铁液的凝固几乎在接触冷铁时即已开始。工艺允许的浇往温度,不可能高到所有的凸轮都在铁液停止流动后才开始结晶的程度。相反,浇注温度越高,正常的激冷顺序受干扰的时间越长。由于冷铁吸热量增加,激冷能力下降,枝晶生长减慢,黑线趋于浅表层。他们对22个炉次的凸轮轴,随机抽样检查,得到的结果是:1310℃浇注的激冷凸轮轴比1370℃浇注的黑线要少得多。因此,不同的激冷凸轮轴有一个适宜的浇注温度。他们还提出了一条有效防止黑线产生在凸轮最关键部位(凸轮桃尖)的方法,即:将越近内浇口的凸轮桃尖放在浇注位置的下面或水平方向的好方法。

1990年代中期,二汽的铸造工作者也对黑线产生的原因和防止黑线出现的方法进行了报道[6,7]。裴炎奎[6]注意到,跑火、碳当量过高以及冷铁使用过久(导致激冷效果减小)都容易促使黑线产生。他提出了新的防止黑线产生的措施:①适当降低碳当量,硅含量不宜超过1.9%;②定期检查冷铁块的质量;③增设出气冒口;④防止浇注过程中跑火。二汽的王晓沛等人[7],用能谱分析了激冷铸铁凸轮轴中“黑线”的成分分布,发现黑线区硅含量较高,于是他们认为,“黑线”的产生是由于铁液在结晶过程中发生硅偏析和成分过冷所导致的结果。首次提出,采用开放式浇注系统以及在铁液中加入阻碍石墨化的合金元素有利于消除黑线。

21世纪初,哈尔滨东安汽车动力股份有限公司的李树春等人[8]分析了半激冷凸轮轴DA462“黑线”产生的机理并提出了解决措施。他们在砂型上设置防跑火槽可以防止跑火,从而减少黑线。天津理工大学的刘训东[2]针对夏利汽油发动机用凸轮轴出现的黑线问题,采用断续浇注和制造“跑火”的方法验证了宇佐美正的研究结果。他还用MMW-1型快速磨损试验机对比研究了黑线与正常激冷白口组织的耐磨性;其研究结果充分证明,黑线是危害凸轮耐磨性的组织缺陷,必须彻底根除。

唐山北内唐齿机械有限公司的卢勤杰等人[10],在文章中详细地阐述了凸轮形成黑线的机理和过程。他们还利用铁碳合金同时具有稳定系共晶(1154℃)反应以及介稳定系共晶(1148℃)反应的现象以及向铁碳合金中加入某些第三组元会引起稳定系共晶温度和介稳定系共晶温度之间的间隔发生变化的观点,建议针对不同的凸轮轴以及不同的工艺方法,合理地调节硅和铬的加入量,就能够生产出没有“黑线”缺陷的健全铸件。在文章中,他还引用英国学者Oldfield的观点(硅元素的加入,使得稳定系共晶温度升高,介稳定系共晶温度下降;而铬元素正好相反,它的加入使得稳定系共晶温度降低,介稳定系共晶温度升高。硅加入量越大,两种共晶温度间隔越大,“黑线”出现的几率也就越大;铬加入量越大,两种共晶温度间隔越小,“黑线”出现的几率也就越小)深入说明调节铁液中硅和铬含量的重要性,无疑给避免黑线产生指出了一条具有可操作性的方法。

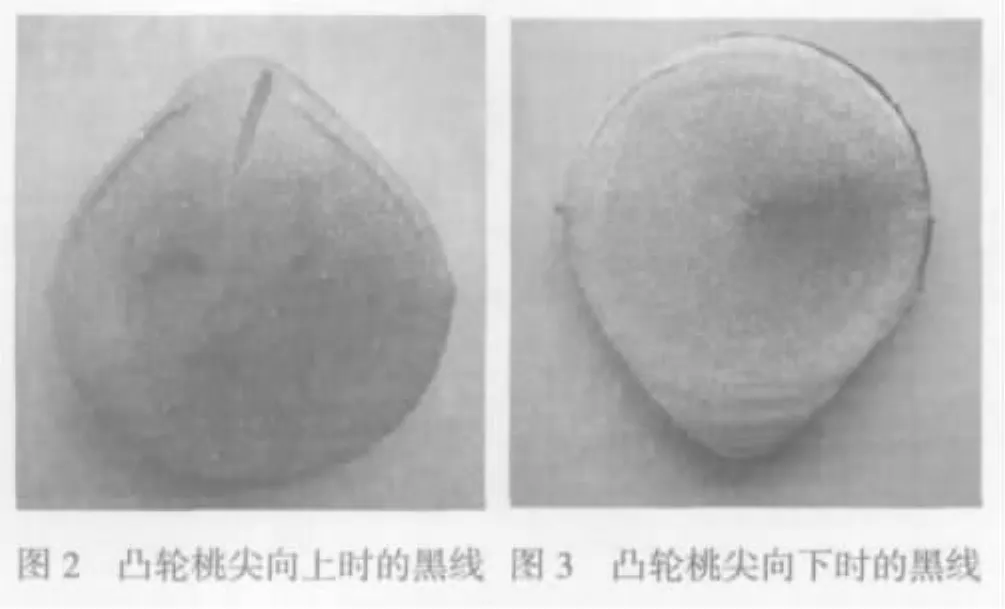

1.2 我们的生产实践

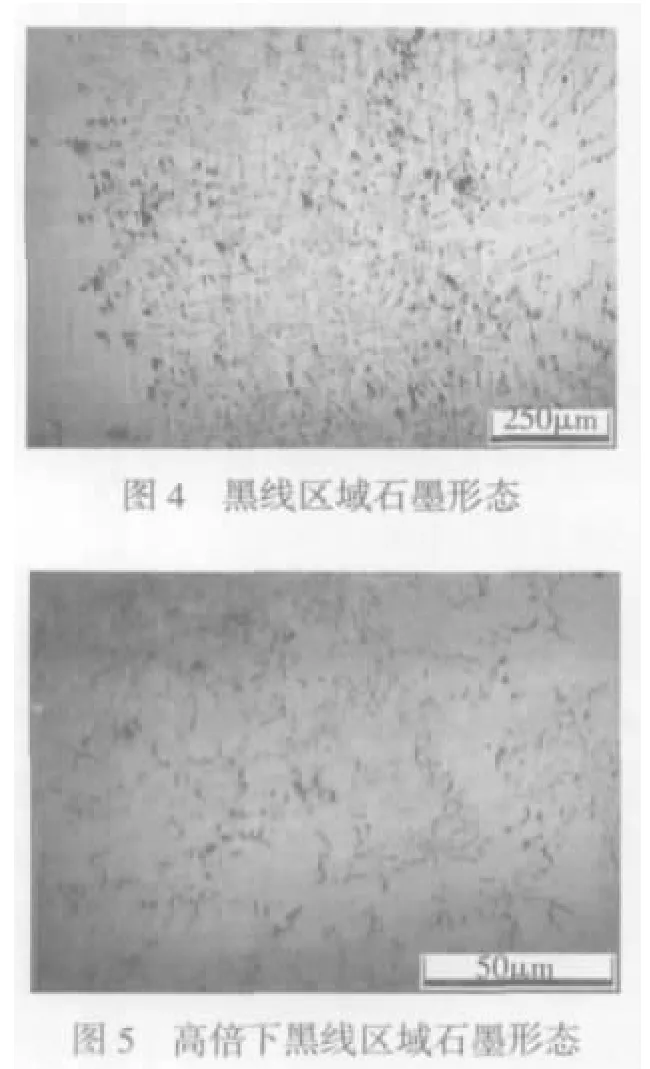

成都金顶凸轮轴铸造有限责任公司是生产铸造凸轮轴的专业厂家,20余年来一直生产可淬硬凸轮轴(球铁与合金灰铸铁)、半激冷(仅仅在凸轮桃尖及其两侧形成激冷组织)凸轮轴以及全激冷(在凸轮的四周都形成激冷组织)凸轮轴。在生产过程中我们发现,激冷凸轮粗加工面(生产中用于检查白口深度)的亚表层时常可以见到形态各异的黑线(图1~3)。这些黑线的共同特点是:黑线都出现在型腔的上方,即:凸轮桃尖在型腔的位置处于水平方向时,黑线出现在凸轮的基圆与凸轮两腰的连接处(图1);凸轮在型腔的位置处于桃尖向上时,黑线出现在凸轮的两腰且黑线具有对称的特点(图2);当凸轮在型腔的位置处于桃尖向下时,黑线出现在凸轮的基圆处(图3)。在放大100倍的情况下,黑线区域的石墨形态主要为D型过冷石墨和点状石墨(图4);在放大800倍的情况下,D型石墨为细小的短片状石墨(图5)。

2 “黑线”产生的原因和机理

总结前人的研究结果,我们可以认为,“黑线”产生的原因和机理如下:

(1)具有共晶反应的铁碳合金同时具有稳定系共晶(1154℃,L→G+γ)以及介稳定系共晶(1148℃,L→Fe3C+γ)两个共晶反应(前者导致形成灰口组织,后者导致形成白口组织。在冷却速度较慢时,不容易过冷到较低的共晶反应温度(1148℃),从而会首先在较高的温度(1154℃)发生共晶反应,形成灰口组织;在冷却速度较快时,铁液容易过冷到较低的介稳定共晶反应温度(1148℃),从而形成白口组织),且两个共晶反应温度不同(使铁液难以完全按照介稳定系共晶反应的形式结晶,形成白口,或完全按照稳定系共晶反应的形式结晶,形成灰口)是导致黑线产生的根本原因。

通过改变铁碳合金的硅(增大稳定系共晶反应温度和介稳定系共晶反应温度之差)和铬(减小稳定系共晶反应温度和介稳定系共晶反应温度之差)含量从而调节共晶反应温度可以减少甚至消除黑线的原因也在于此。工业铸铁是含有各种微量元素,比如V、Ti、As、Pb、Sb、Te、Sn、B、Bi等的复杂合金体系,它们之中有的元素哪怕是含量很微小,也会显著影响稳定系共晶反应温度和介稳定系共晶反应温度;因而对于这样复杂的合金体系更要仔细了解它们的作用机理,以便有效地控制激冷铸铁的质量。冷铁使用过久,部分失去激冷效果,使同样的合金更不容易发生介稳定共晶反应,因而更容易产生黑线也可以用上述分析来解释。

(2)由于凸轮轴的外形结构特点(棒状结构,在长度方向时大时小而且尺寸、形状不规则),铁液无论是从凸轮轴的轴颈分散进入还是从凸轮轴的一端进入,无论是采用立浇底注(铁液进入相对平稳)还是采用水平分型卧浇,黑线的产生都有共同的规律[1]。因而我们有理由相信,铁液在凸轮轴中的流动都不会是平稳的(除非铁液的流动极其缓慢,而这又是工艺不允许的)。在正常的浇注速度下,铁液在凸轮轴砂型中总是以紊流(有漩涡,有波浪,流速时大时小)的方式流动,这是我们认识黑线产生原因的基本出发点。我们可以设想,铁液在凸轮轴砂型中的流动,就好比河水在蜿蜒曲折、时宽时窄、时深时浅的河道中流动一样,河水在流动过程中,会产生漩涡,会掀起波浪,流速会时大时小,流速越大,产生的漩涡以及掀起的波浪也会更大。铁液在凸轮轴砂型中的这种流动形式也是凸轮轴容易产生黑线的最重要原因。由于冷铁的激冷作用,难以实现所浇注的铁液在完全平稳(浇注结束)后才开始在冷铁的界面凝固,而往往在铁液接触冷铁的瞬间,铁液的凝固即已经开始[1]。因此,通过提高浇注温度以及提高浇注速度(一些人认为,用这两种方法可以使铁液在浇注完成后再开始凝固)的方法来消除黑线缺陷往往是行不通的,我们的长期实践已经证明了这一点。

为什么距内浇口越近,越容易产生黑线?因为,距内浇口越近,铁液的流速越快,铁液流动产生的波浪也越高,铁液越容易接触上方的冷铁。由于铁液产生的波浪的波动的不确定性,铁液在未完全充满时,铁液与上方冷铁的接触是时断时续的。最先接触在上方冷铁上的铁液由于冷铁的激冷作用,极容易马上凝固成固态或者半固态而粘在上方冷铁上并依次(从冷铁表面到凸轮芯部)发生介稳定共晶反应和稳定共晶反应。距离冷铁近的地方,由于冷铁的激冷作用较强,会首先形成白口组织;而距离冷铁稍远的地方,由于冷铁的激冷效果减小,会形成灰口组织。先形成的凝固层将把结晶过程中放出的结晶潜热传给上方的冷铁而导致凝固层的温度下降,这时,如果铁液波浪再一次与上方的冷铁接触或铁液充型结束。那么,同样道理,带有凝固层的冷铁会使铁液依次发生介稳定共晶反应和稳定共晶反应,即依次生成白口组织和灰口组织,这就是形成白口区→灰口区(黑线)→白口区→麻口区→灰口区的过程。上述描述说明,黑线的产生过程既具有必然性、复杂性也具有不确定性的特点。不难看出,距离内浇口的距离越远,铁的流速越慢,产生的波浪也越小,很自然,凸轮产生黑线的概率也就越低。立浇底注的凸轮轴形成黑线,则与铁液流动产生的漩涡有关,这里就不再赘述。

为什么黑线仅仅出现在凸轮轴浇注位置的凸轮上部?因为,只有处于浇注位置上方的冷铁才会受到铁液波浪不稳定的、时断时续的冲击,而与下方冷铁接触的铁液(铁液进入型腔首先接触的是下方冷铁)一直处于型腔的凹陷处,在铁液的充型过程中,与冷铁接触的铁液几乎不会再流动,从而会依次按照介稳定共晶反应(受冷铁的激冷作用大)和稳定共晶反应(受冷铁的激冷作用减小)的凝固方式结晶,从冷铁表面到凸轮的芯部依次形成白口区→麻口区→灰口区,因而也就不会产生黑线。

为什么黑线仅仅位于激冷区的浅表部位,与等凝固线对应?这是因为:①冷铁的激冷作用有限,不会使大量的铁液在瞬间马上凝固;②由于重力作用,受冷铁激冷作用生成的激冷层不可能很厚;③凝固始终受温度场控制,一般而言,等凝固线会与等温线(与凸轮的外形有关)相对应。因此,黑线仅仅位于激冷区的浅表部位并与等凝固线对应就不难理解了。

3 防止黑线产生的对策

根据上述分析,结合我们20年的工作实践,我们曾经提出以下防止黑线产生的措施[11]:

(1)合理选择浇注位置,确保重要部位不产生黑线。具体方法是:采用卧浇一端进水的工艺方法生产凸轮轴,将桃尖朝上的凸轮放在远离内浇口的地方。

(2)根据积累的经验,设计合理的冷铁大小,保证冷铁有足够的激冷效果。

(3)根据使用炉料的性质特点(特别要注意微量元素有利或有害的作用),合理搭配炉料,避免有害微量元素的累积作用。

(4)合理调节化学成分,缩小稳定系和介稳定系共晶反应温度间隔。具体方法是适当降低硅含量提高铬含量。

(5)适当提高铁液的过热温度或延长保热时间,提高铁液发生介稳定共晶反应的能力。

(6)根据用户对凸轮激冷深度的要求,降低孕育硅的加入量,适当提高炉前三角试片的白口深度(增大激冷倾向),增加凸轮的激冷深度(保证凸轮芯部直径10mm的圆内没有明显白口组织即可)。

(7)为了降低三角试片的白口深度,炉前在铁液包中再次补充孕育硅时,补后应该设法使孕育硅均匀地溶解在铁液中,减小硅的偏析。

(8)在壳型上设置凹凸结构,防止浇注时铁液跑火。

(9)冷铁表面的氧化层较厚时必须淘汰,确保冷铁的激冷能力。

(10)在壳型上设置排气冒口,使铁液流动顺畅,尽量减小铁液流动产生紊流。

(11)浇注时,适当抬高壳型的尾端,有利于减小铁液产生的紊流。

4 进一步的试验结果

最近,我们对上述对策进行了认真的分析,对能够有效消除激冷凸轮轴黑线的措施进行了确认,发现消除黑线最有效的措施是:增加炉前三角试片的白口深度(增大激冷倾向),将凸轮桃尖的激冷深度(以50HRC分界)控制在10~15mm可以保证没有黑线出现。激冷深度控制在10~15mm后,出现的问题是:打中心孔的凸轮轴会导致钻中心孔出现困难,此时,只要保证凸轮中心直径10mm内没有麻口即可。

[1]汪熹,杨屹,胡建国.冷激铸铁凸轮轴“黑线”的研究[J].成都科技大学学报,1992(5):43-50,58.

[2]刘训东.铸铁凸轮轴白口区中的石墨异常析出[J].现代铸铁,2007(5):36-38.

[3]宋洪烨,徐兴春.凸轮轴激冷铸造中若干问题的探讨[J].铸造技术,1985(1):11-15.

[4]宇佐美正.铸铁制カムミセフトのチル硬化领域にわけゐ黑铅层の生成にフレて[J].铸物,1989(1):37-42.

[5]李同毅.冷激铸铁凸轮轴加工性能的改善和“黑线”缺陷的研究[J].汽车工艺与材料,1990(5):57-60.

[6]裴炎奎.凸轮轴石墨带形成及防止方法的探讨[J].汽车科技,1996(6):17-19.

[7]王晓沛,唐孝杰,夏建元,等.激冷铸铁凸轮轴“黑线”的成因分析[J].理化检验:物理分册,1996(6):52-53.

[8]李树春,葛建国,李平.DA462凸轮轴石墨析出黑线析及解决措施[J].新技术新工艺,2001(9):34.

[9]Yang Y,Rosochowski A,Wang X et al.Mechanism of“black line”formation in chilled cast iron camshafts.Journal of Materials Processing Technology 2004,145:264-267.

[10]卢勤杰,张德成,卢金铎.冷激铸铁凸轮轴“黑线”缺陷的产生原因和消除措施[J].现代铸铁,2007(6):59-63.

[11]沈保罗,李莉,岳昌林,等.激冷铸铁凸轮轴“黑线”的形成机理及对策[J].现代铸铁,2009(5):64-67.

How to Elim inate Com p letely“Black Line”on the Chilled Cast Iron Cam shaft

LI Li1,SHEN BaoLuo1,2,YUE Chang Lin1

(1.College of Material Science and Engineering,Sichuan University,Chengdu 610064,Sichuan China;2.Chengdu Jind ing Camshaft Found ry Co.Ltd,Pixian County 611732,Sichuan China)

The“b lack line”appears often in the chilled layer of the chilled cast iron.In this paper,the p roducing mechanism of b lack line has been d iscussed and methods to elim inate comp letely b lack line have been put forward.

Chilled grey cast iron;Cam shaft;Black line;Countermeasures

TG256;

A;

1006-9658(2010)03-5

2009-12-28

2009-168

李莉(1973-),女,经济师,成都金顶凸轮轴铸造有限公司经理