硫氮污染源在各炼油装置中的分布

李 明,李学军,张利侠

(1.中国石油工程建设公司,北京 100101;2.中油国际苏丹喀土穆炼油有限公司)

硫氮污染源在各炼油装置中的分布

李 明1,李学军2,张利侠2

(1.中国石油工程建设公司,北京 100101;2.中油国际苏丹喀土穆炼油有限公司)

硫氮为原油中的主要污染物,其存在不仅会导致炼油装置设备的结垢与腐蚀,而且影响产品质量,同时随着工艺过程的排放也会对环境造成污染。文章结合苏丹喀土穆炼油企业生产实际,分析了硫氮在各炼油装置中的分布和形态,包括常压、催化、柴油加氢精制、延迟焦化、焦化汽柴油加氢、连续重整、酸性水汽提、含油污水处理等装置,为制订防止装置硫氮腐蚀、结垢和环境污染等措施提供依据。

炼油装置;硫氮分布;环境保护;设备防腐

0 引言

进行炼油厂污染源调查分析及源头控制可以有效减少炼油企业有害物质排放,延长设备寿命,降低生产运行费用等。同时,随着世界各个国家环保政策的日益加强和对污染物排放总量的控制,企业规模的扩大和深加工工艺的提高,尤其是国外高硫原油加工量的增多,由炼油企业引起的环保问题已成为炼油厂规模化发展的制约因素之一。

炼油化工过程中产生的硫氮污染,其主要以有机硫、有机氮、氨氮、硫化氢、硫氧化物和氮氧化物等形式存在。SOx和NOx是两种常见的大气污染源。SOx会引发人体呼吸器官疾病,损伤植物叶片,形成酸雨和硫酸雾,破坏生态环境。此外,SOx还会腐蚀装置设备,增加运行成本,危及安全生产。NOx会刺激人体呼吸系统,降低血液的输氧能力,损坏心、肝、肾等器官,形成光化学烟雾和酸雨,破坏大气臭氧层,进而引起全球气候变化等。

中油国际苏丹喀土穆炼油有限公司 (Khartum Refinery Company简称KRC)是一个加工能力为500万t/a的炼油企业,位于苏丹首都喀土穆以北70 km,是由中国石油天然气集团公司和苏丹能矿部各自按照50%股份成立的合资公司。一期工程于1999年10月建成投产,二期扩建工程2004年9月投产。生产工艺装置主要有:常压、催化、柴油加氢、延迟焦化、焦化汽柴油加氢、连续重整等;辅助装置主要有:电站、酸性水汽提、水系统、油品储运等。原油中的硫氮为生产中的主要污染源在以上装置中迁移转化。

当前各生产装置均已处于满负荷运行状态,随着加工原油性质的变化,近期催化、连续重整、酸性水汽提装置的分馏塔结盐较为严重,已经严重影响到装置正常的安全生产。通过对各装置硫氮等污染源分布与形态的分析,并结合实际情况找出易产生腐蚀、结盐结垢和污染的部位,摸清炼油过程中硫氮等污染物的分布和形态,找出相应的处理对策,对产品质量控制、设备防腐、安全生产和环境保护具有重要意义。

1 原油中硫氮的分布

KRC加工的原油主要有1/2/4区原油和6区Fulla原油,其中常压装置加工1/2/4区原油,焦化装置加工6区Fulla原油。按照加工量等于接收量计算,KRC加工的原油中硫氮的含量与质量流量如表1所示。从表1中可以看出1/2/4区原油硫含量小于6区Fulla原油,氮含量1/2/4区原油远大于6区Fulla原油。

2 各装置加工过程中硫氮的形态与分布

2.1 常压装置中硫氮的形态与分布

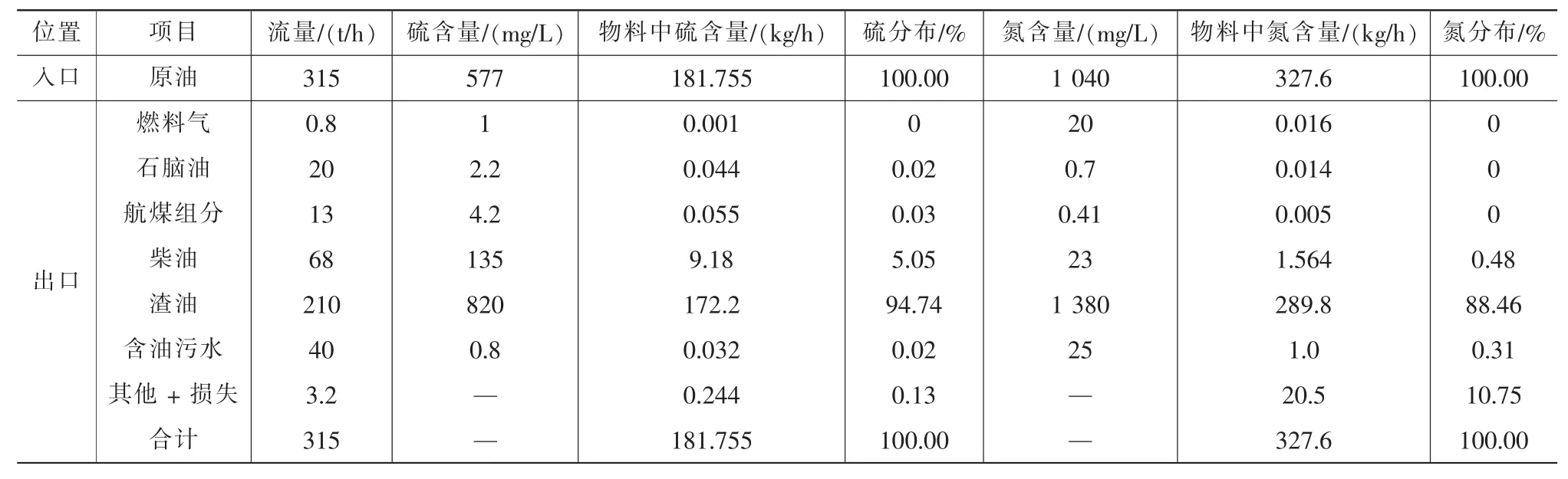

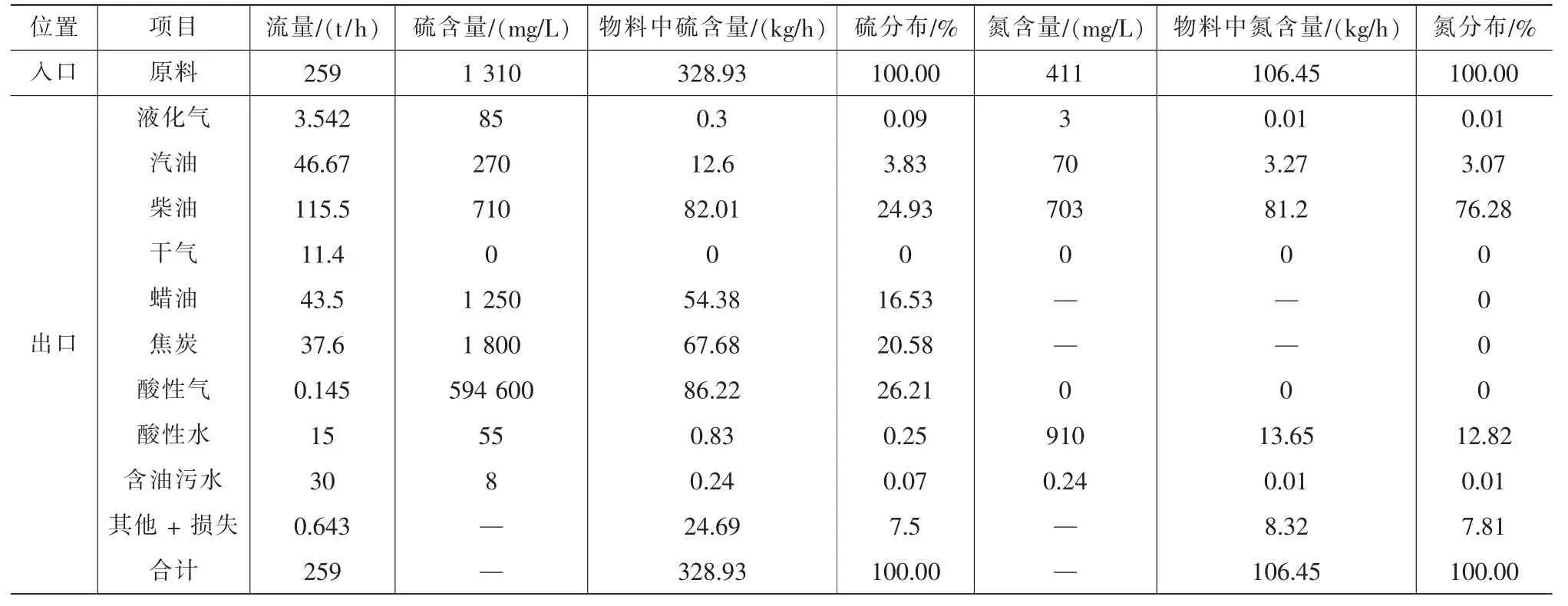

常压装置加工能力为250万t/a,原料为1/2/4区原油,由于目前化验无法分析原油和重质油中氮含量,因此原油、渣油的氮含量取自2002年7月份的原油评价报告,表2为装置中硫氮的分布。

表1 KRC原油硫氮含量

表2 常压装置中硫氮的分布

系统平衡中损失的硫氮除了少量为计量和分析误差外,其他以挥发、排放火炬、系统留存的形式存在。从表2中看出,在石脑油、燃料气、航煤原料、含硫污水中硫含量较低,柴油和渣油中硫含量较高,氮含量在渣油中最高,柴油和含油污水氮含量相近。其中渣油的氮含量占总氮的88.5%,这些硫氮都将进入催化装置。从上述分析结果可知,工艺中腐蚀较严重的部位应该是塔顶空冷、柴油系统和渣油系统。

2.2 催化装置中硫氮的形态与分布

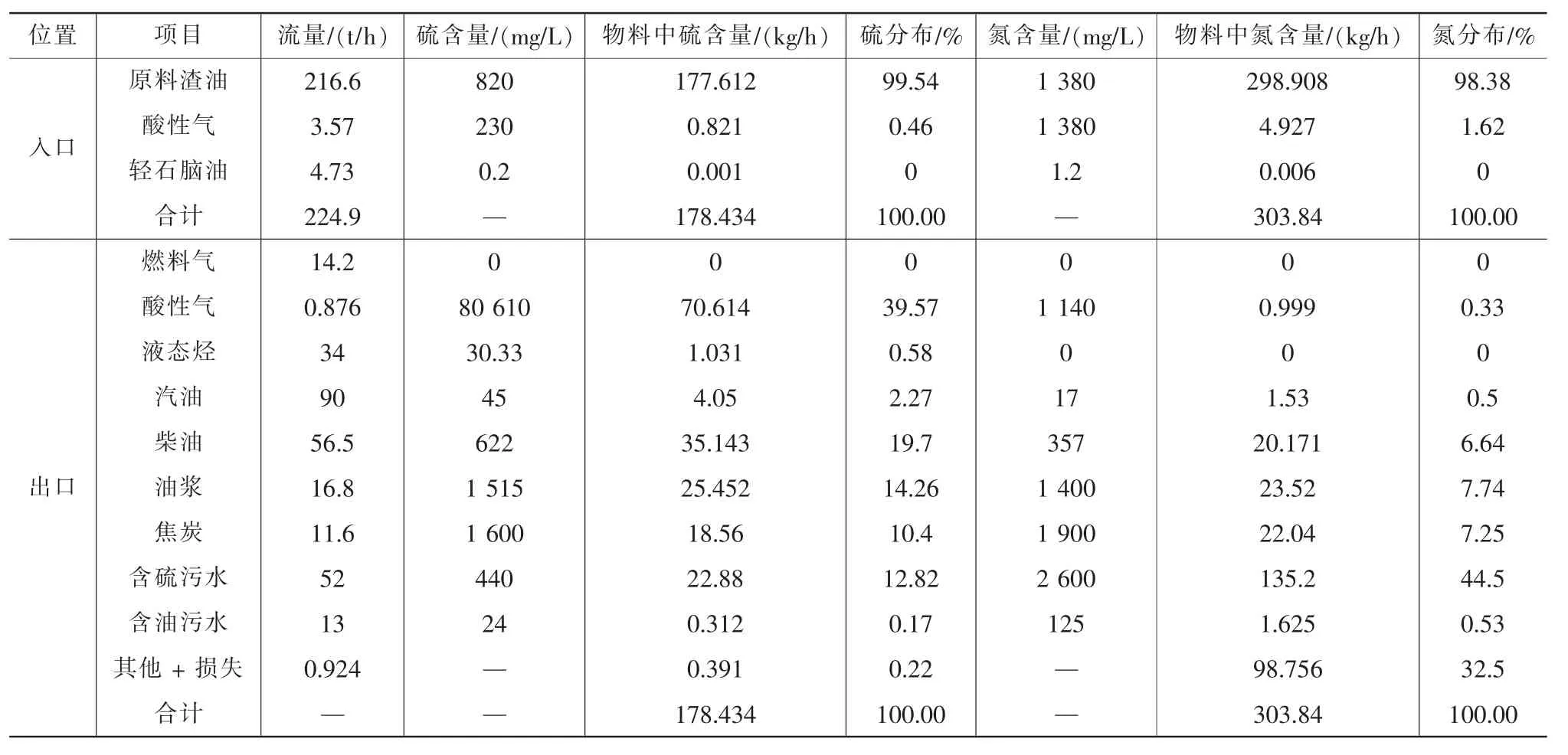

催化装置加工量为180万t/a,硫氮具体分布见表3。

表3 催化装置中硫氮的分布

从数据中看出,催化装置原料的硫氮含量是最高的,分别为:178.434 kg/h和303.84 kg/h。硫主要分布在以下物质中:酸性气 (39.57%),柴油(19.7%), 油浆 (14.26%), 含硫污水 (12.82%),干气、液化气、汽油品中含量较少。由此可见,催化装置原料中的硫经过裂化转化为H2S或低分子量的硫醇、硫醚,经过干气脱硫,液化气和汽油脱硫脱硫醇后进入酸性水、酸性气中。焦炭中的硫在烧炭后生成SOx通过烟囱排向大气。氮主要分布于:含硫污水 (44.5%), 损失量 (32.5%), 柴油(6.64%),油浆 (7.74%), 焦炭 (7.25%)。 从分析可看出,催化装置硫腐蚀较严重的部位应存在于硫含量较高的部位,即干气脱硫、液化气汽油脱硫脱硫醇系统。系统硫的损失较小;但是氮在装置内的损失较大,扣除小部分计量和分析误差外,氮主要以挥发、排放火炬、系统留存的形式损失,结合实际生产情况来看,其中装置氮的留存量较大。

通过前段时间分馏塔操作的波动以及采取水洗等措施可以看出,以后有必要针对氮的留存量过大的问题采取相应的对策。

2.3 柴油加氢精制装置中硫氮的形态与分布

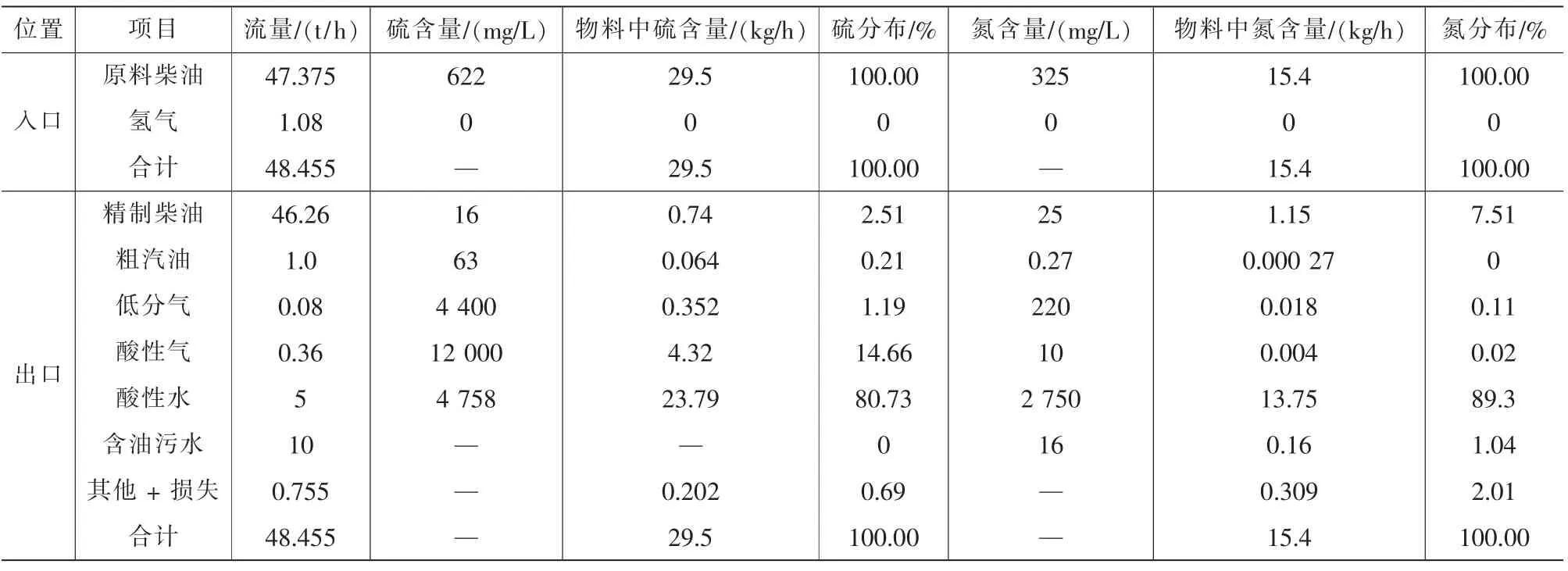

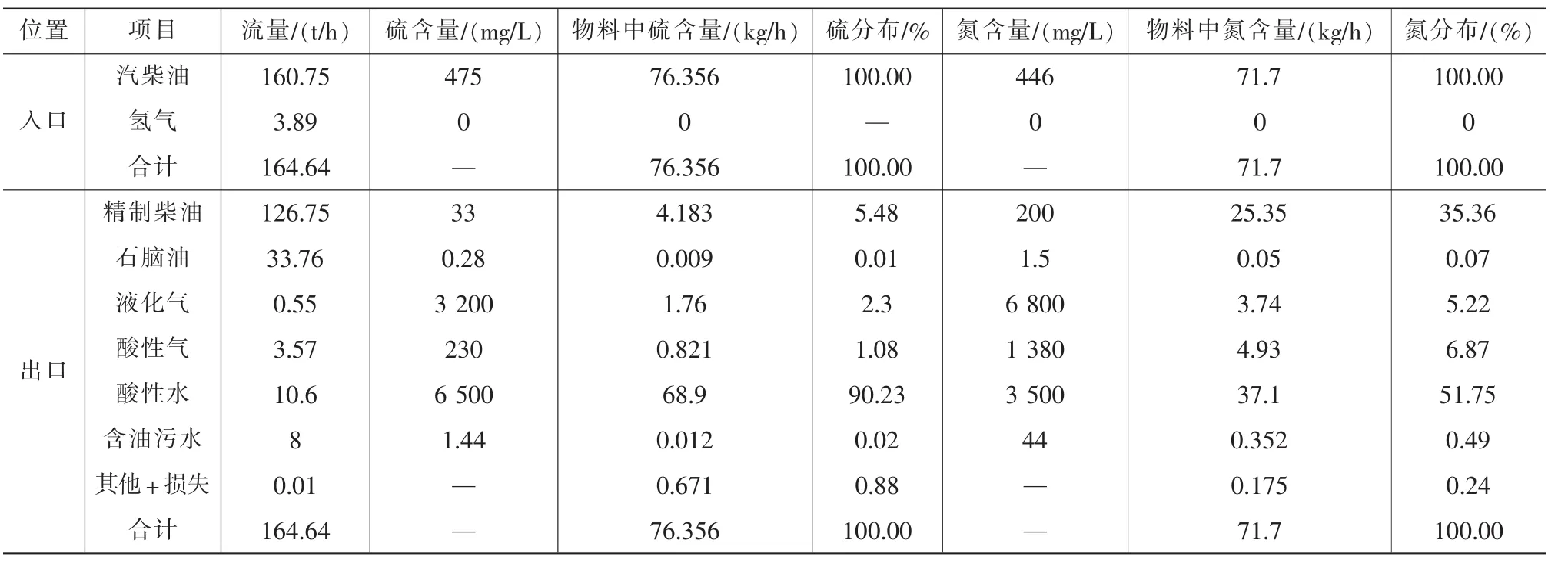

柴油加氢装置设计处理量为50万t/a,原料是催化柴油。装置中硫氮的分布见表4。

从表4数据可看出,原料油中的硫经过加氢生成H2S后主要集中在酸性气中,酸性气中的H2S含量达到12 000 mg/L,占总硫量的14.66%;精制柴油中的硫含量为16 mg/L,主要是一些难以反应的高分子硫化物;粗汽油中硫含量为63 mg/L,主要以H2S为主。原料来的硫氮主要通过酸性水带出装置,其中硫占总量的80.73%,氮占总量的89.3%。

表4 柴油加氢精制装置中硫氮的分布

由分析可看出,加氢装置硫腐蚀部位应集中在循环氢系统和分馏塔塔顶系统。系统的硫氮损失量分别为0.69%和2.01%,主要以挥发、排放火炬、系统留存形式损失,其中还有部分的计量和分析误差,总之系统损失量较小。

2.4 延迟焦化装置中硫氮的形态与分布

延迟焦化设计加工量200万t/a,原料为6区Fulla原油,装置中硫氮的分布见表5。

表5 延迟焦化装置中硫氮的分布

从表5中看出,原油中的硫主要集中在柴油、蜡油、焦炭和酸性气中,这些产品中酸性气硫含量最高占总量的26.21%,其次是柴油的硫含量占总硫量的24.93%,焦炭的硫含量占总量的20.58%,蜡油的硫含量占总量的16.53%;而氮含量在柴油中最高占总量的76.28%,酸性水中的氮占总量的12.82%。硫氮在装置内的损失量分别占总量的7.5%和7.81%,主要是以挥发、排放火炬、系统留存的形式损失,还有部分的计量和分析误差,另外蜡油和焦炭无法做氮含量分析,也是导致损失量较大的原因。

2.5 焦化汽柴油加氢装置中硫氮的形态与分布

设计加工量为120万t/a,原料为焦化装置的混合汽柴油,装置中硫氮的分布见表6。

表6 焦化汽柴油加氢装置中硫氮的分布

从表6中可看出,原料中的硫主要集中在酸性水中,占总硫量的90.23%,其次是精制柴油中占5.48%,液化气中占2.3%。氮的分布酸性水占了51.75%,精制柴油占了35.36%,酸性气占了6.87%。去催化,液化气占了5.22%,而装置的硫氮损失量比例不大 (其中包括系统内部留存量),仅占0.88%和0.24%。装置易腐蚀部位应集中在酸性水管道和分馏塔塔顶系统。

2.6 连续重整装置中硫氮的形态与分布

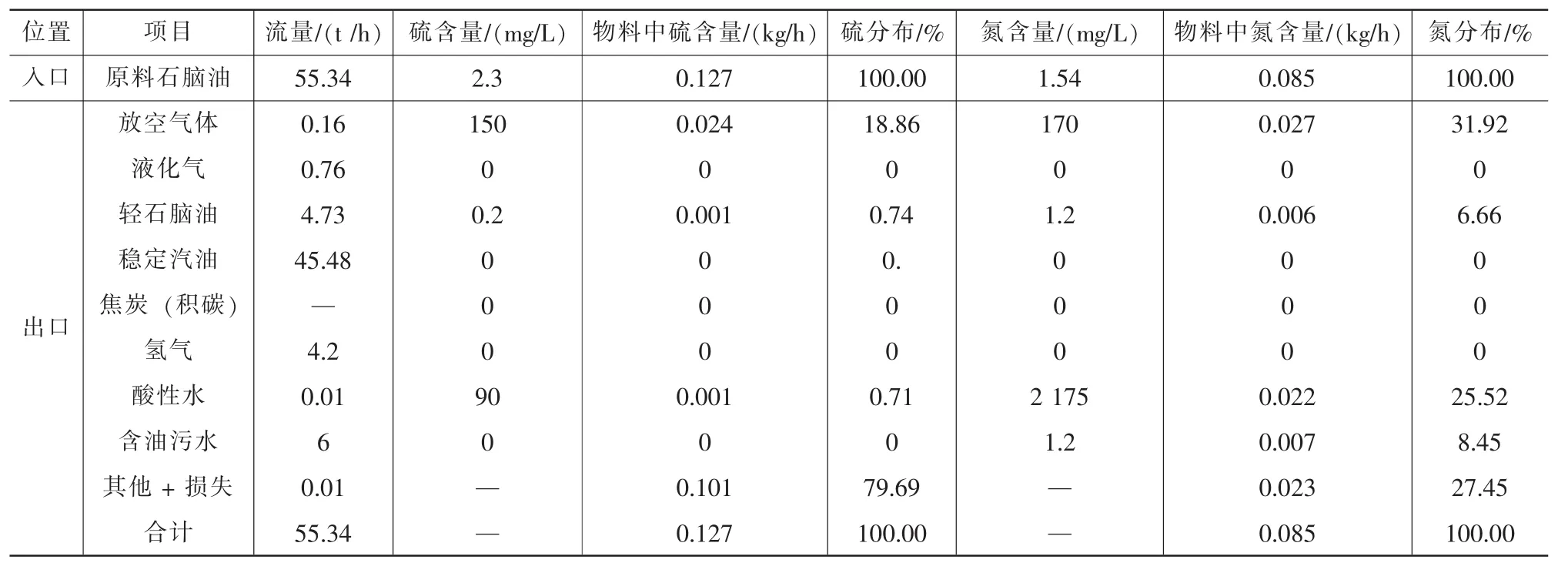

连续重整装置的设计处理量为40万t/a,原料为常压石脑油、汽柴油加氢装置石脑油以及外购石脑油,装置中硫氮的分布见表7。

表7 连续重整装置中硫氮的分布

从表7中可看出,原料带来的硫主要集中在系统损失量 (79.69%)和去火炬放空气体(18.86%),损失量主要是以挥发、排放火炬、系统留存的形式损失,还有部分的计量和分析误差,总之系统硫的留存量较大。原料来的氮集中在去火炬放空气体占31.92%,酸性水占25.52%,损失量占27.45%,轻石脑油占6.66%,含油污水占8.45%中。由于硫氮损失量较大,将导致总量的约20%以硫化铵的形式存在于系统内部,但原料硫氮量不大,分别为0.127 kg/h和0.085 kg/h,因此系统内留存量不会太大。腐蚀较严重的部位应集中在分馏塔顶系统。

2.7 酸性水汽提装置中硫氮的形态与分布

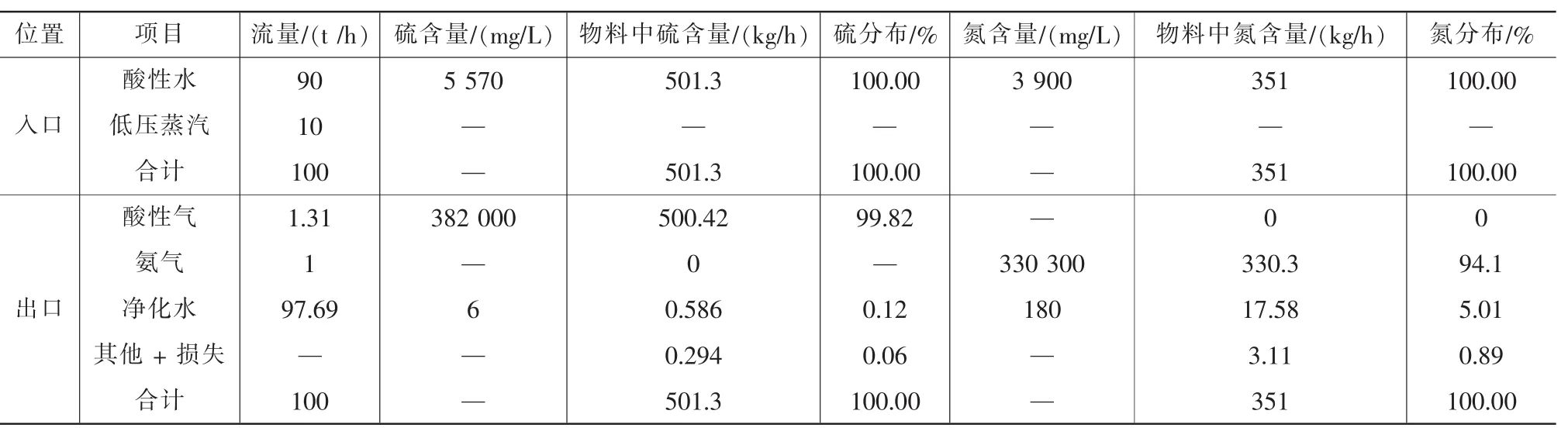

酸性水汽提装置设计处理量为80万t/a,原料来自焦化、汽柴油加氢、柴油加氢和催化等装置的酸性水。装置中硫氮的分布见表8。

表8 酸性水汽提装置中硫氮的分布

从表8中看出,原料酸性水来的硫在酸性气中最多,占99.82%,而氨气中氮含量占总量的94.1%,酸性气以排放火炬燃烧的形式去除,氨气则排放至催化烟囱,和烟气混合后送入大气,净化水中氮占总量的5.01%,系统内部硫氮损失量仅占总量的0.06%和0.89%,结合实际生产中汽提塔结盐较严重,原料总的硫氮量较高,分别为501.3 kg/h和351 kg/h,判断装置留存量还是较大的。硫腐蚀较严重的部位应集中在塔顶馏出管道和设备。

2.8 含油污水处理装置中硫氮的形态与分布

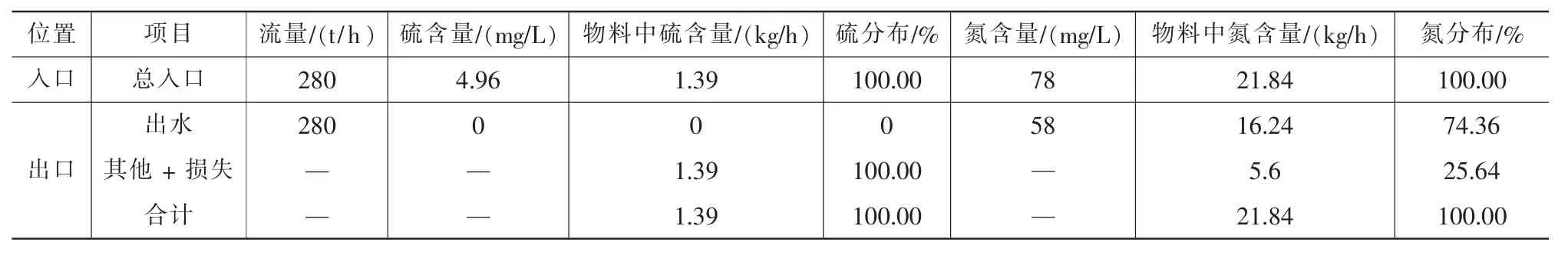

含油污水处理系统的设计量为300 t/h,污水来自各装置排的含油污水、罐区脱水以及循环水装置的溢流和反冲洗水。装置中硫氮的分布见表9。

来水中的硫经过污水处理后以剩余活性污泥和油泥的形式排出装置,送至垃圾填埋场。从表9中看出,来水的氮在处理后污水中占总量的74.36%,损失量是以氮气和剩余活性污泥形式排出的占25.64%。总之目前污水处理氮的能力较差,生物硝化反应和反硝化反应需要提高。

表9 含油污水处理装置中硫氮的分布

3 几点建议

焦化装置硫的损失包括系统留存量最大,这是造成焦化装置气味恶臭的主要原因;催化装置氮的损失量包括系统留存量最大,实际生产中分馏塔结盐严重影响操作的情况也验证了氮沉积的严重性。据此,提出以下几条防硫氮腐蚀、污染等的措施与建议:

(1)在易发生硫腐蚀的塔器、设备部位,建议设计中应选用相应的耐腐蚀材料。

(2)对易发生腐蚀的分馏塔塔顶应增加缓蚀剂的加注,以减缓腐蚀速率。

(3)对易发生铵盐结晶的部位应加强冲洗。例如焦化装置除冷、切焦水循环使用外,可将其含油污水、甚至附件装置可用的含油污水回流至冷焦水隔油设施,作为冷焦水补充水。

(4)对腐蚀、结垢严重的部位加强监测、技术改造、操作调整,以降低硫氮对设备和环境的污染。例如催化装置NOx排放量与烧焦方式、过剩氧量、CO浓度、密相床温度、催化剂循环量和剂油比等参数相关。其中,过剩氧量影响最大,应在实际操作中优化控制。

(5)购置相应的化验分析设备,加强对物料氮含量的分析。

(6)针对目前酸性气样不能取样分析的现状进行合理化改造,为以后扩建装置提供可靠的基础数据。

[1]刘忠生,方向晨,戴文军.炼油厂SOx和NOx排放及其控制技术[J].抚顺烃加工技术,2005,(2):1-8.

[2]韩卫国,朱元臣.炼油污水污染源分析及源头控制[J].石油化工环境保护,2002,(25):13-15.

[3]国家环境保护总局环境工程评估中心.环境影响评价案例分析(上)[M].北京:中国环境科学出版社,2005.

Distribution of Sulfur and Nitrogen Pollutants in Refinery Equipment

LI Ming(China Petroleum Engineering&Construction Co.Beijing 100120,China),LI Xue-jun,ZHANG Li-xia

Sulfur and nitrogen are the main pollutants in crude oil which not only result in the corrosion of process equipment and affect the quality of the refined products,but also pollute the environment when being discharged in the process.This article analyzes in detail the sulfur and nitrogen distribution and forms in the refining equipment of Khartoum Refinery,Sudan,with the data from the production practice and experience.The equipment includes atmosphere pressure unit,catalysis unit,diesel oil hydrofining unit,delayed coking unit,coker gasoline and diesel oil hydrofining unit,continuous reformation unit,acid water stripping unit,oily waste water unit,etc.The results provide the basis of making corresponding measures to prevent the equipment from sulphur and nitrogen corrosion,scale formation and environmental pollution.

refining equipment;sulphur and nitrogen distribution;environmental protection;equipment anticorrosion

TE986

A

1001-2206(2010)06-0010-05

李 明 (1966-),男,陕西汉中人,高级工程师,2005年毕业于中国地质大学 (北京)环境与水资源工程学院,博士,现从事石油工程建设管理工作。

2010-07-20