汽车行业入厂物流基本模式研究

李永麒

【摘要】 零部件的入厂物流作为实现精益生产的重要环节,受到越来越多的汽车企业重视,因而对零部件入厂物流基本模式进行研究。

【关键词】 入厂物流;循环取货;直接取货

近年,我国汽车产业高速发展,来自国家商务部统计,2008年我国生产汽车934.5万辆,同比增长5.2%,超过美国的868.1万辆位居世界第二。日本生产汽车1156.4万辆,同比减少0.3%,连续3年位居世界第一。

踏入2009年,由于金融危机的影响,各个汽车生产企业均面临巨大的成本节约问题,各个汽车生产企业也日益重视供应链管理、千方百计降低成本提高供应链效率,提升利润的空间。国内的各个汽车主机厂也根据各自的特点,进行供应链的优化,其中,优化零部件的入厂物流,将成为降低成本的一个有效途径。

一、汽车零部件入厂物流的概念

对汽车制造业而言,零部件入厂物流的主要功能是采购供应商的零部件,并按照汽车生产企业的要求,以最小的成本准时送到生产企业,满足其生产需求[1]。零部件入厂物流是一项追求物流增值的经济活动,是确保零部件在供应商、物流提供方以及生产企业之间流动的经济活动,同时,其严密性和复杂性是其在运行过程中成为一项庞大的系统工程。

二、零部件入厂物流的结构体系

汽车制造企业的入厂物流的组织和运行的难度最大。由于汽车制作中,大部分零部件均由外协供应商提供,而主机厂主要是装配的、检测、质量保障的功能,一辆汽车或一个总成的几个或几千个零部件不是自制品,其存在采购范围广泛、统筹调度难度大的问题,影响可变成本的因素非常多,而这就会增加入厂物流的难度,也是入厂物流和其他物流模式的重要区别。

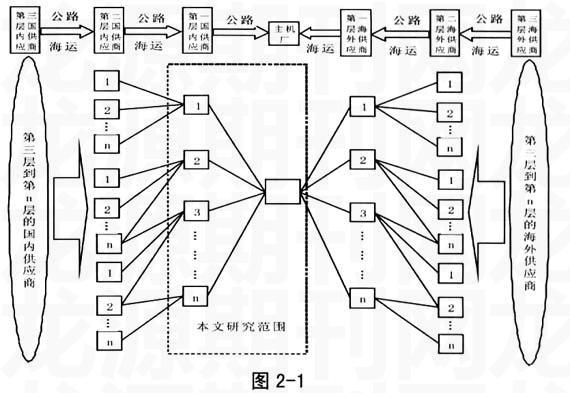

汽车制造企业的入厂物流体系结构(如图2-1所示)。

在这个体系结构中,零部件生产厂是供应链的重要组成部分,而主机厂则是供应链的核心企业,而零部件供应商则根据主机厂的需求在必要的时间必要的地方提供必要数量的零部件。主机厂根据对市场的预测,根据产销计划进行零部件的采购和供应。这个环节组织得好,可以大幅度缩短产品生产周期,提高供应链的敏捷度。

从物流的角度看,零部件供应商主要分为国内的零部件供应商和海外的零部件供应商,而无论是国内的还是海外的供应商均有向其提供零部件服务的层级供应商作为支持,对于主机厂来说,有二级到n级供应商向其提供间接的服务。国内供应商(一级)向主机场供货的运输方式普遍是使用公路运输为主。而目前公路运输主要包括供应商直送运输和主机厂采用milk run取货的模式;本文所研究的部分是图2-1中虚线方框的内容,即一级供应商向主机厂进行零部件供应的部分。该部分是零部件入厂物流的核心部分,也是零部件采购系统里面最重要的组成部分。

三、汽车行业主要的入厂物流运作模式

入厂物流模式有以下几种:

(1)送货制。由每个零部件供应商自行组织送货到主机厂或供应商在主机厂周边租贷的仓库,运输费用、成本、保险等均包括在产品价格中;

(2)循环取货制。也就是通说的Milk-run,由第三方物流通过循环取货,把从供应商处集的货送到中转仓库,然后按照主机厂的生产计划进行喂料到主机厂的仓库或生产线边;

(3)供应商园区,即在主机厂附近建立供应商仓库;

(4)组件运输,即供应商不是提供单件产品,而是在工厂组合生产后运输到主机厂。

目前采用以下两种入厂物流运输模式为主:一种是循环取货模式,另一种是对供应商园区的供应商直接取货的模式,以下将简单分析这两种模式的情况。

1.循环取货模式

循环取货模式是汽车生产企业根据生产需求派送同一货运车辆从多个零部件供应商处收取零部件的操作方式。具体运作方式是在每天固定时刻,运输货车从生产企业或者配送中心出发,根据已经设计好的线路、按既定取货顺序到多家零部件供应商提取零部件,并同时在提取零部件的过程中返还空容器,最后把零部件运回生产企业或配送中心的过程。其目的是缩短运输距离、提高车辆装载率和降低库存。(具体操作见下图3-1)。

2.入厂物流中循环取货模式的特点

(l)多对一的运作特点

循环取货在汽车零部件采购物流中广泛应用,其原因是汽车生产企业的零部件供应商普遍很多,零部件种类更是超过4000种。假设由零部件供应商直接送货到主机厂,将会影响主机厂的生产计划,而且交接零部件作业繁复,造成资源浪费,因此按生产需求设计循环取货的路线和方案,将可以提高装载率和运输效率。

(2)多频率小批量定时性取货

循环取货模式是一个优化的物流系统网络。其特点是多频次、小批量、定时定量的取货模式。首先运输需要从多个供应商处提取多品种、少批量的零部件,一天可能需要到同一个供应商取几次货物,每次的货量都是定量的,每天的取货时间也是根据物流计划执行。这样可保持整体较低的库存,最大程度地实现JIT供应。

(3)有严格的窗口时间与线路

循环取货对取货、到货的时间要求得很严格,它以严格的窗口时间和行使路线的设定闭环运输,使其在运输总公里数最短、运输装载率最高。

(4)柔性的生产控制

循环取货避免了企业仓库建设、物料搬运设备、人工等方面的投资,又能及时满足客户需求。当生产发生异常的时候,可以灵活对应。

3.供应商园区直接取货模式

为了达到减少库存和缩短采购周期,部分零部件供应商会在主机厂周边设厂,即供应商园区(Supplier Park)。零部件供应商的零部件一般会按照一定的顺序进行配送,即按照生产线的顺序进行零部件的供应。

直接取货是指主机厂安排物流车辆根据已经设计好的线路、按既定取货顺序到工厂邻近零部件供应商提取零部件,并同时在提取零部件的过程中返还空容器。供应商园区直接取货比循环取货物流方式更加严格,具体包括以下2点,第一点,直接取货物流方式核心特点是即时配送,即根据主机厂生产顺序进行取货,例如主机厂的生产线的生产顺序是ACABCABC(各字母表示不同的车辆),则通过直接取货的物流方式提取的零部件也是按照生产顺序进行提取,从而做到JIT,必要时间把必要的零部件送到必要的地方。第二,主机厂向零部件供应商发送生产顺序信息,要做到数据能够实时更新,需要精确的物流系统进行运作指示。

4.供应商园区直接取货模式的特点

(1)多频次小批量即时性取货

由于采取直接取货的物流系统,零部件运输不受外界因素,例如堵车等客观条件影响,而且零部件供应商就在主机厂的旁边,因此,可以做到主机厂需要什么样的零部件,什么时候要这些零部件,都可以马上送到。其特点是多频次、小批量、非定时但定量的取货模式。

(2)柔性的生产控制

供应商园区直接取货的物流的取货方式,能更适应柔性的生产。供应商园区的供应商往往离主机厂约2公里范围内,如果主机厂发生生产异常,能马上对应。例如如果生产线停止了运作,取货也可以马上停止,这样,就不需要把零部件积压在主机厂的工厂区内,避免存放混乱。

(3)与生产节拍一致的运输时间

到供应商园区直接取货的入厂物流模式,与生产节拍有密切的关系,由于是按生产顺便把零部件送上生产线,因此,运输的时间要和生产节拍配合,如果运输时间过长,会导致零部件不能及时供上,生产线停线。

(4)简单高效的物流环节

传统的零部件入厂物流方式,在零部件到达工厂后需要把零部件运送到零部件存放区存储(仓库),作为安全库存,待生产需要时由操作人员根据提取指示到库存区域把零部件提取再运送到生产线旁,在这个过程中,操作人员需要进行确认操作。而通过直接物流模式操作,将减少中间环节,零部件能直接运送到生产线边。

零部件入厂物流是汽车生产企业生产过程中一个重要的环节,优化入厂物流,将使汽车生产企业降低运营成本和生产效益。循环取货和供应商园区直接取货模式相结合的入厂物流模式将会是将来的发展方向。

参考文献

[1]丁文霞.供应链管理下的我国现代汽车物流.物流技术.2005(12):44~46

[2]李志权.企业供应物流中循环取货的运作及成本节省研究.中南大学.2008(5)