强力车削蜗杆

段 斌

蜗杆的车削因切削力大、易“扎刀”等原因而难度较大,生产效率低。强力车削蜗杆的方法主要适用于加工模数m=8以下的蜗杆。下面以加工模数m=6,头数z=1,工件材料为45#钢的蜗杆为例,介绍强力车削蜗杆的主要特点。

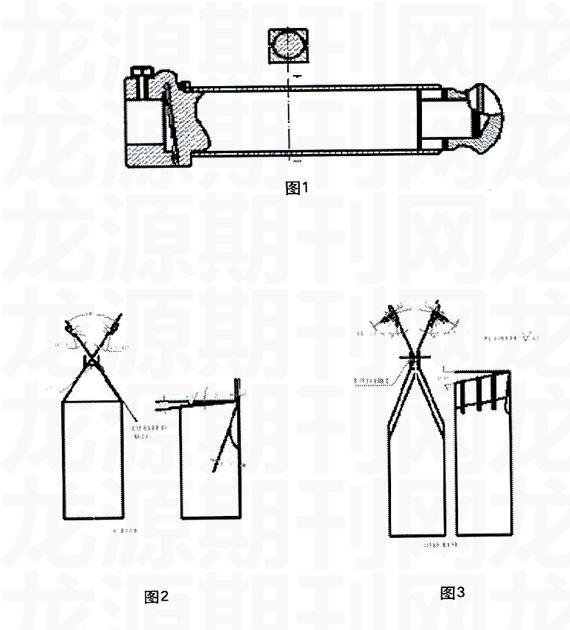

一、改革一般的强性刀为强力车蜗杆弹性刀(下图)

1刀块材料

高速钢(W18Cr4V);刀杆材料:除弹簧套为50CrV钢外,其余均为45#钢(刀杆需经热处理,HRC38~42)。

2刀杆可以转动

在粗车时,如用一般的“死刀杆”,由于工件导程角的关系,需把刀块一侧刃的后角磨得较大,使刀头强度减小,不能进行强力切削。而采用图1所示可转动角度的刀杆,在车削时,就能根据工件导程角的大小,把刀杆转动过这个角度。这时刀块只要磨成和一般车刀相同的后角即可,不需要磨成大前角,保持了刀尖强度,有利于强力切削。

3增大刀杆开槽处的刚性

刀杆上镶有俩个弹簧套,一般弹性刀,只有一个弹簧套,弹性小,不适应强力切削;同时由于它的开槽处弹度较低,在较大的轴向切削力影响下,会发生扭转变形,使所车蜗杆的轴向齿轮角发生变化和螺距产生。

误差,降低加工精度。而现在采用的刀杆,有二个弹簧套(都和刀杆的相应孔紧配),大大提高了刀杆的弹性,同时由于装在开槽处下端的弹簧套兼起防扭作用,增大了刀杆开槽处的刚性。

4刀具角度

粗车刀块(图2)的前角10°~20°,使刀具既锋利又强固:两侧刃后角为10°~12°,减少刀具后面和工件的摩擦,并使刀刃容易“切”入工件:顶苒宽度比所要求的齿根槽宽约1毫米,呈圆弧形,其后角为2°~3°,使刀尖强固,散热条件改善和减少振动。半精车刀块和精车刀块相同(图3),两侧刃均磨有25°左右前角,减少切屑变形,降低切削力,提高加工精度;两侧刃后角为10°左右。同时,在后面上均磨有若干条小槽,减少刀具后角的研磨面积:顶刃后角为8°~10°,顶刃的宽度即蜗杆的齿根槽宽。

二、确定合理的加工步骤和切削用量

1粗车

工件转速n=95r/min。车削时,使用粗车刀块,并需将刀杆转过一个等于蜗杆导程角的角度,车削方法主要是左右切削法,先由中拖板进刀,吃刀深度为2~2.5mm,然后由小拖板沿固定方向(向左或向右)“赶刀”(即够动小拖板进刀),每次小拖板“赶刀量”为2mm,这样当车削蜗杆齿顶宽双面留有0.8mm条余量时(模数m=6的蜗杆。齿顶宽为5.06mm,此时的齿顶宽即应为5.86mm左右),需把小拖板沿“赶刀”的相反方向退回一些。而后由中拖板再作一次进刀,吃刀深度仍为2~2.5mm;接着又由小拖板作与上次方向相反的“赶刀”,仍为2mm左右,如此反复进行。

2、半精车

工件转速n=95r/min,车削时,使用半精车刀块,刀杆仍需保持粗车时的转动角度。车削方法是先由小拖板作左右“赶刀”,修整齿形的两侧面,然后由中拖板进刀进行半精车,每次的吃刀深度要减小些。当蜗杆齿顶宽双面留0.15~0.30mm余量,根据留0.05~0.10mm余量时,半精车即结束。

3、精车

工件转速n=95r/min。车削时,使用精车刀块,刀杆不能转动角度(否则要影响蜗杆齿形的精度)。所用的车削方法为直进行切削法,既由精车刀块的三个刀刃同时进行切削,中拖板的每次吃刀深度为0.05mm左右,直至车到要求尺寸为止。

(作者单位:河南省洛阳高级技工学校)