精冲压边形式的研究

黄 晶,徐小兵,官 强 (长江大学机械工程学院,湖北 荆州 434023)

精冲压边形式的研究

黄 晶,徐小兵,官 强 (长江大学机械工程学院,湖北 荆州 434023)

应用DEFORM-2D有限元软件,对平面压边、单V齿压边、双V齿压边这3种压边形式下的圆盘落料件的精冲过程进行模拟,研究了不同形式的压边圈对精冲件断面质量的影响。模拟结果显示,采用V形齿圈强力压边技术对提高精冲件断面质量具有显著作用。

精冲;压边圈;DEFORM-2D;数值模拟

精冲是在普通冲裁技术基础上发展起来的一种精密加工方法。它具有优质、高效、节能、环保、降低生产成本等优点,广泛应用于汽车、摩托车、钟表、仪器仪表、精密机械等现代工业中[1]。

在精冲加工过程中,压边圈是影响精冲质量的一个重要因素。在以往的研究中,人们关注的焦点是V形压边圈尺寸(包括齿高和齿距)对精冲质量的影响,而很少关注压边圈的形式对精冲质量的影响。笔者以典型的圆盘落料件为研究对象,运用DEFORM-2D进行有限元数值模拟,研究不同形式的压边圈对精冲件断面质量的影响。

1 有限元分析

1.1建模

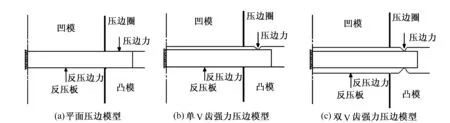

对于典型圆盘落料件,对应于平面压边圈、单V齿压边圈、双V齿压边圈形式,可建立3种轴对称力学模型,如图1所示。

精冲模拟过程一般分2步:①V齿圈压板压入板料中;②在V齿圈与反顶器上施加压力,使凸模向下运动冲切材料,完成整个精冲过程。图1(a)平面压边模型由于没有V齿圈,直接进行第2步模拟。

图1 不同压边形式下的精冲力学模型

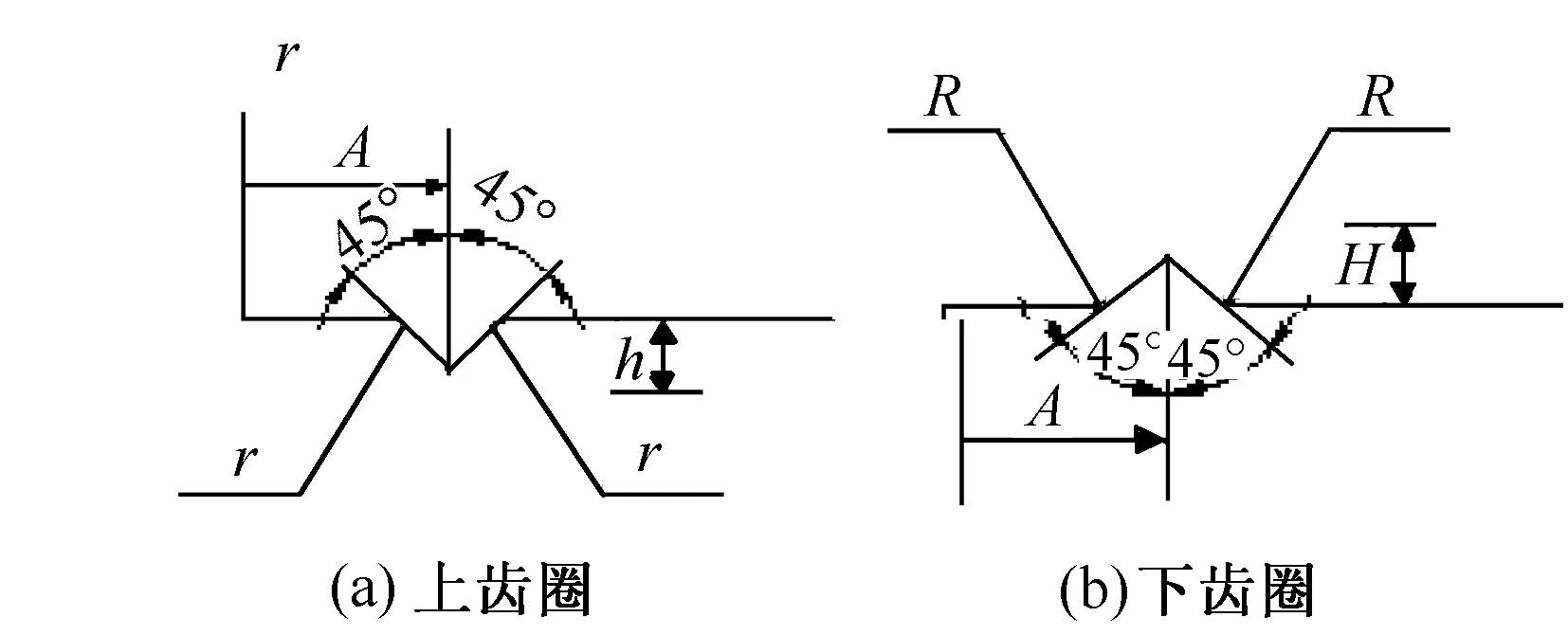

图2 V形齿圈形状

V形齿圈形状如图2所示。其中A表示齿距,h、H分别表示上、下齿圈的齿高,r、R分别表示上、下齿圈的齿根的圆角半径。齿圈相关参数[2]:A为2.5mm;h、H分别为0.5mm、0.8mm;r、R分别为0.2mm、0.8mm。

圆盘件的材料为AISI45(冷轧,退火),材料的抗拉强度为510MPa。假定材料是刚塑性的各向同性,忽略弹性变形,材料本构关系式[3,4]为:

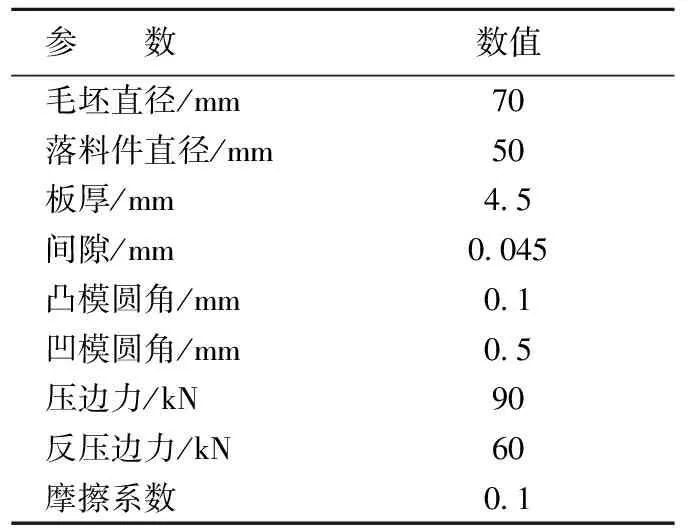

表1 精冲工艺参数

(1)

1.2韧性断裂的准则

在精冲模拟过程中,断裂准则的选择十分重要,目前应用的韧性断裂准则都是基于应力、应变累积破坏计算,根据材料的最大破坏值是否达到了临界值来判断材料的断裂与否。笔者所选择的断裂模型为Normal Camp;L断裂准则:

(2)

图3 精冲变形区网格细化图

当ϖ=C*成立,即等效应变达到了材料破坏值时,认为材料发生了断裂,DEFORM就将该单元网格删除[3,4]。在单元删除网格时,为了防止材料体积的大量流失而导致模拟结果失真,要求在材料的变形区(主要为剪切区)内将网格划分得十分细密。模拟中对变形区域的网格进行了细化,网格划分如图3所示。

2 结果及讨论

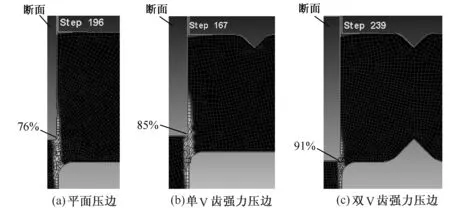

图4 不同压边形式下材料出现断裂的损伤分布图

图5 不同压边形式下的精冲断面质量

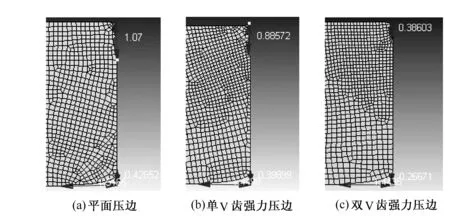

采用不同的压边形式,材料开始出现断裂的损伤分布及模拟得到的精冲件质量分别如图4、图5所示。

图4中,平面齿圈压边、单V齿压边、双V齿压边下,材料开始出现断裂的位置分别在断面的76%、80%、91%处。断裂带被限制在狭窄的凹凸模间隙内。

图5中,平面齿圈压边、单V齿压边、双V齿压边下,模拟得到的精冲件断面光亮带百分比分别为76.22%,80.32%,91.42%。平面压边圈由于没有V形齿,只起到压紧材料的作用,而强力压边V齿圈,除了有压紧材料的作用,其V形齿还可以防止剪切变形区以外的材料在剪切过程中随凸模流动,增大了变形区材料的压应力。因此在相同参数条件下,强力压边比平面压边精冲的断面光亮带比例要高。而强力压边技术中,光亮带比例的高低与压边圈防止剪切区材料流动的能力有关,因为与单V齿压边形式相比,双V齿压边形式除了有上齿圈,还有下齿圈来抑制剪切区材料流动,因而得到的断面光亮带比例更高。

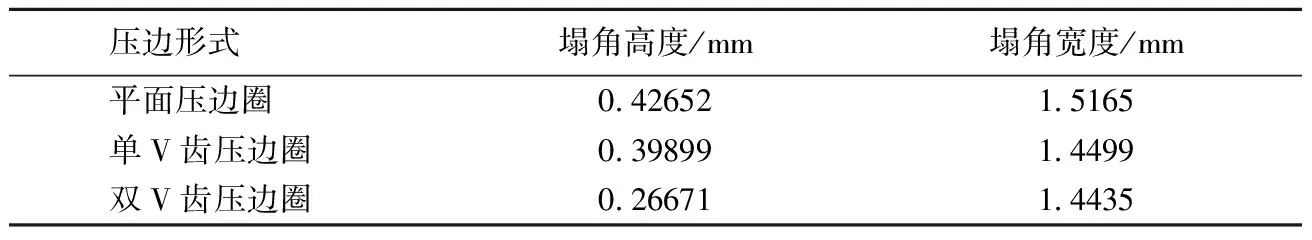

塌角是精冲中易出现的一种缺陷。3种压边形式下的塌角宽度和高度如表2所示。可以看出,单V齿压边圈下的塌角宽度和高度略低于平面压边圈下的塌角宽度和高度,而双V齿压边圈下的塌角宽度和高度低于单齿压边圈下的塌角宽度和高度。这是由于塌角是由变形区的材料转移而成的,V形齿有防止剪切变形区以外的材料在剪切过程中随凸模流动的作用。

表2 不同压边条件下的塌角宽度和高度

3 结 论

1) 精冲中所使用的压边圈形式对精冲件断面光亮带比例影响较大。强力压边形式比平面压边形式更有利于断面光亮带比例的提高,而强力压边形式下得到的断面光亮带比例的高低与压边圈防止剪切区材料流动的能力有关,压边圈防止剪切区材料流动的能力越大,断面光亮带比例越高。

2) 精冲中所使用的压边圈形式对精冲件断面的塌角形成也有一定的影响。强力压边形式比平面压边形式更能抑制塌角的形成,而强力压边形式下,塌角宽度和高度的大小与压边圈防止剪切区材料流动的能力有关,压边圈防止剪切区材料流动的能力越大,塌角宽度和高度就越小。

3) 相同参数条件下,使用强力压边技术比使用平面压边技术更能防止剪切区材料的流动,因而能得到断面质量更高的产品。

[1]涂光祺.精冲技术[M].北京:机械工业出版社,2006.

[2]张正修.确定精冲齿圈压力的新方法[J].电子工艺技术,1983,(7):21~23.

[3]方刚,雷丽萍,曾攀.金属塑性成形过程延性断裂的准则及其数值模拟[J].机械工程学报,2002,38(Z1):21~25.

[4]谢水生,王祖堂.金属塑性成形工步的有限元数值模拟[M].北京:冶金工业出版社,1997.

[编辑] 李启栋

TG386.2

A

1673-1409(2009)01-N088-03

2008-12-18

黄晶(1983-),女,2006年大学毕业,硕士生,现主要从事机械设计及理论方面的研究工作。