有轨巷道堆垛机的自动化控制

曹 江

摘要:PLC是整机控制的核心技术,采用集中控制方式,通过程序运算和处理,从而控制变频器实现对堆垛机的控制。

关键词:PLC、变频器、自动控制

有轨巷道堆垛机是自动化立体仓库中的关键设备,承担着仓库中赁物的出库、入库、回流等工作。巷道堆垛机具备先进、实用、可靠、高效、安全的特点,在自动化立体仓库应用广泛。本文对巷道堆垛机的控制系统进行分析。

有轨巷道堆垛机电控系统

巷道堆垛机的电控系统采用行业领先的控制技术。堆垛机水平运行、垂直升降、货叉伸缩机构采用电梯专用变频器控制,整机系统由PLC(可编程控制器)集中控制,并且保持对系统各个部分(变频器、激光测距仪、条码测距仪、限位开关、光电开关等)信号的监控。堆垛机触摸屏是当前堆垛机操作和监控先进性的一个标志。可对堆垛机的运行状况、机构状态进行实时显示与监控,及时显示故障信息。同时,可在触摸屏直接发出操作信号,实现堆垛机的控制;操作分为手动、半自动、单机自动、联机四种控制方式。

变频调速系统

变频器调速属于高效调速系统。具有运行效率高、调速灵活、方便、系统反应速度快等特点。堆垛机的起升、运行、货叉机构均采用电梯专用变频器,采用适用干起重机控制的艾默生TD3100系列电梯专业变频器。

起升机构由一台变频电动机拖动。起升属于位能性负载,为了获得快速的动态响应,实现对转矩的快速调节,从而获得理想的动态性能,变频器通常采用矢量控制方式。变频电动机与变频器良好的起、制动功能相结合,特别适用于变频调速、短时或断续周期运行、频繁启动和制动的场合。

运行机构、货叉机构也分别由一台变频电动机拖动。由于两种机构动作时不在同一时间区域,因此两台电机共用一台变频器控制,通过变频器上的V/F功能端子切换两种工作状态。两台变频器均配备制动电阻,当电机处于制动状态时,能量回馈通过制动单元(内置在变频器中)及制动电阻释放这部分能量。为了安全,所有机构同时设置机械制动器。

变频器投入运行前需对其进行调试,即参数设定。设定基本参数后,变频器需要对电动机进行自适应学习,自动获取电机的具体参数模型,然后设定其他参数。控制模式有面板控制、端子控制、距离控制,包括电机加减速时间、多段速度,以及各种电机保护功能的设定。运行过程中可根据情况调整参数,直到性能达到最佳状态。最后将变频器的参数上传到调试面板,以便将来维护时查看。

PLC控制系统

PLC(可编程控制器)是整机控制的核心技术,可称为堆垛机的中央控制系统。PLC采用集中控制方式,堆垛机各个机构的控制信号、行程限位开关、光电开关,以及测距仪数据等,输入到PLC中。PLC通过程序运算和处理,从而控制变频器实现对堆垛机的控制。

1系统配置

堆垛机自动控制系统根据工艺要求,配备PLC电源模块、输入输出模块、通讯模块和外设开关电源模块。

2控制系统的自动定位功能

堆垛机水平运行、垂直升降的定位,根据激光测距仪或条码测距仪反馈的数据,PLC通过程序运算和处理,确定输出模块的信号输出,控制变频器,从而使堆垛机以合适的速度运行到目标位置,当距离目标位置达到一定距离时,PLC切断变频器的速度信号,电机抱闸关闭,然后再切断变频器使能信号,堆垛机零速停车。

当堆垛机运行机构和升降机构到达目标位置后,PLC自动计算确定堆垛机已经运行到位,然后进入货叉调度模块,通过输出模块的信号输出控制变频器,使货叉以加速再减速的过程运行到限位开关,然后停车。整个过程的实现是通过建立一个二维坐标系,包含水平运行(x)、垂直升降(Y),从而确定立体仓库某个货位的位置,在PLC程序中建立货位坐标数据,来实现对货物的出库、入库、倒库的操作。

3自动操作与触摸屏

立体仓库设有固定的控制室和操作室,操作者通过操作台的终端机和触摸屏可以实现对堆垛机的自动控制和手动控制。

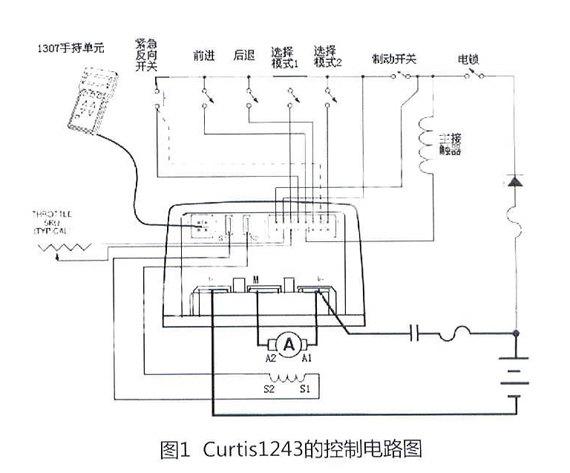

触摸屏通过MPI或DP口与PLC进行数据通讯。系统中任何一个对象的状态都可以通过设置在堆垛机上的触摸屏显示出来,包括各机构的安全区域行程开关的状态显示,以及各光电开关的状态,激光测距值和条码测距值等。触摸屏上还设置了按钮命令,对PLC发出操作指令,如低速前进、高速上升;还可以设定目标货位信息,如目标地址(12列3层)、作业方式等命令。如图1所示。

4自动控制作业流程

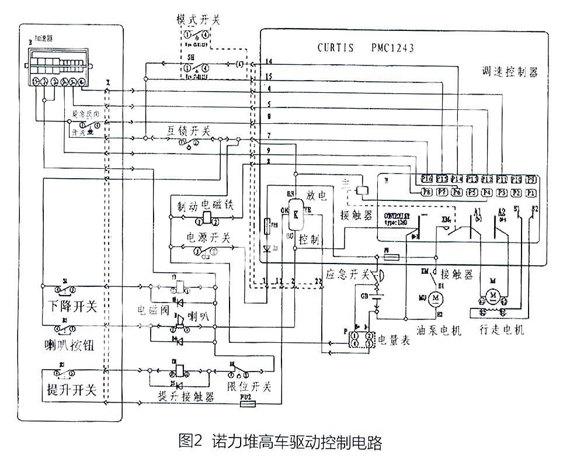

堆垛机的自动控制流程如图2所示。堆垛机初始状态为待机,如果条件不符,需查明原因,校正堆垛机的状态,使其恢复初始状态后方可执行作业。堆垛机接受指令成功后,会根据指令要求运行到相应的货位,完成一次作业。

随着自动化立体仓库的应用日益广泛,有轨巷道堆垛机自动化控制系统的设计也更受关注。