我们能够提高持续改进的能力吗

刘颖春

百分之八十的质量问题是重复问题,而全部问题中的百分之八十是因为循规蹈矩而出现的。以上这些都是由生产商提供的数据,这些数据突出反映了他们在质量指标上的困境。

由于在掌握、持续提高以及改变设计制造工作的知识绩效方面的无能为力,制造业内的质量改进已经停滞不前了。别的企业制度,如产品生命周期管理,并不能提高质量,这是因为他们把质量看作是一个过程控制的问题。

成功把控质量的基本问题在于知识管理和持续改进。近来,产品生命周期管理系统得到了改进,其企业软件方案的设计中改变了生产商把质量控制安排到生产进程和产品里的方式。

下面是一些由生产商提供的数据,这些数据突出反映了当今他们在质量指标上的困境:

百分之八十的质量问题是重复问题。这些错误曾出现过,并在当时得到了解决,然而所得的经验教训没有被记录下来,也没通报给其他团队以便于制定相应的预防措施。

全部问题中的百分之八十是因为循规蹈矩而出现的。这就是说,产品是按照作业书生产的,可问题还是产生了。溯源分析法可能会限定所有的部件都要根据说明来制造,可是作业书本身是错的。包含了模拟、测试和实验设计的昂贵的溯源分析,必须表现得能够确切描绘产品和制造过程。因此,工艺的改变,新的管理方式以及制造过程的变化就出现了。

在被问到为什么会这样时,生产商那一成不变的回答是“在对教训的吸取和典范实践的管理方面无能为力。”以及“工艺和制造部门的沟通欠佳”。即便是那些对自己所交付产品的质量感到乐观的公司,在样机、调试、修正和最终上市时间上都要花很多的钱。创新被看成是对质量和上市时间的大冒险,制造商因而畏缩,并导致产品在竞争中落后。

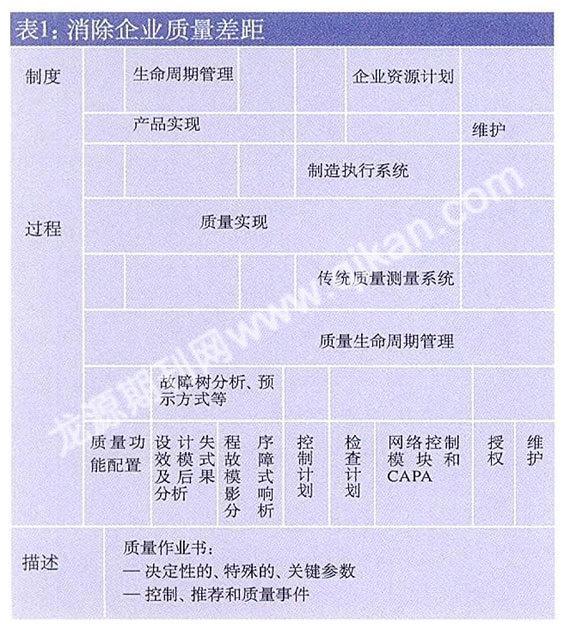

消除质量差距

质量生命周期管理(QLM),通过提供一个对诸如失效模式和效果分析(FMEA)、设计验证、溯源分析、纠正措施和控制计划等核心质量定义和过程管理活动的知识管理的平台,弥补了生命周期管理和其他企业制度在质量实现上的不足。

从上面的表1中,我们可以看到,关键的质量定义和控制活动贯穿于产品和过程生命周期,而几乎没有被企业制度普遍地覆盖到。

表1中所显示的仅是一个不完全的列表。在使用中的、构架中的以及有导向性的持续改进的质量定义和管理活动的数量是令人震惊的。这些定义和活动包括顾客的意见、质量圈、产品质量先期策划、失效模式和效果分析、测量系统分析、偏向性、不断提高、持续改进、纠正措施、预防措施、防误措施以及六西格玛。这些都是决定、贯彻和尝试维持系统的改进的重要工具。遗憾的是,几乎所有的管理都如同独立的工具和孤立的电子数据表一样,是相互分离的,在产生它们的那个部门里被截留了。在大多数情况下,虽然获得了极其重要的知识,但却总是只应用了几次就丢失了。

一旦持续改进的快速效果被耗光,相同的问题仍然会存在。幸运的是,现在很多控制质量的团队都是由有着多年六西格玛经验并专心致力于可测定性能管理的运作管理卓越的经理们组成。

需要什么是众所周知的。纠正措施系统必须由溯源法驱动,而溯源法必须以详细的质量规划为导向。任何得到的教训必须成为现今及未来质量规划的一部分。生产方面得到的教训,必须便于设计工程师或提供关键组件的三级供应商得到,要让他们像发现问题的机器操作者那样很容易得到这些教训。

已证实理论的新方法

质量生命周期管理,通过首先单独观察质量定义和质量过程管理,这最容易被理解。质量定义即当描述一种产品和它的辅助流程时,所执行的一系列的活动;而质量过程管理则是通过创造和交流来达到满意。关键的质量定义活动包括:

贯穿质量功能配置的顾客的意见

设计失效模式和效果分析

设计核查

设计规则管理

工艺流程图

过程失效模式和效果分析

控制计划

作业指导

溯源分析法

这些活动中的每一项都是由参数决定的。质量定义研究每一个组成部分详细的规格参数:功能、失效模式、原因、效果、控制、标号、预期实验结果、性能范围和测量界限。

关键的质量过程管理活动包括:

·纠正措施

·预防措施

·问题管理

·非一致性资料

·建议管理

·质量依从的可追溯性贯穿产品及过程生命周期

传统上,这些活动中的每一项都单独执行,而不依赖于产品和过程认定程序。问题和纠正措施基于观察数据的定性总结,预防措施与质量计划无关,而溯源则试图从错误层开始。举例来说,这更像是要求,而不是规格参数。

质量生命周期管理的核心前提是有效的质量定义由规格参数来决定,有效的质量过程管理有赖于所描述的质量参数的持续改进和知识管理。这可不像说起来那么容易,因为规格参数受到整个产品和过程生命周期中的各种因素的影响。一个与生产和辅助流程隔绝的设计团队不大可能有效地描述其产品特性,由此,质量问题也就产生了。