耦合支护在高应力矿井中的应用

焉德斌

摘要:耦合支护技术能够充分调动围岩自身承载能力,比同类的刚度支护大大节约材料消耗,减轻了工人的劳动强度,在高应力软岩矿井中有很高的推广价值。

关键词:耦合支护高应力矿井应用

1工程概况

1.1大平煤矿NIS2工作面位于北一采区南侧。回风顺槽临近采空区,中间隔8米煤柱:西部为本采区未动用的南三段工作面。

1.2库存工作面地表位于矿工业广场的西侧,南面为三台子水库。回刚顺槽巷道顶板标高在326.5m-334.3m之间,水库库底标高为+79.6m。

1.3库存耦合支护试验段开始于回顺610米处至760米处结束,总长150米,其中610-710米段为4.6米圆断面,710-760米段为中部车场,拱形断面。

1.4岩性(包括构造):全煤。掘进方式:全断面一次爆破。支护形式:锚+网+喷浆+棚+锚索联合支护方式。

2地质条件

2.1煤质工业牌号为长焰煤,黑色、沥青光泽、条带状结构、块状构造、贝壳状断口或平坦状断口,质脆,以亮煤为主,暗煤次之,在亮煤条带中常见两组垂直层面的内生裂隙,一组发育,另一组次之,裂隙面平坦。煤的物理性质:1煤层容重1.33g/cm,2煤层容重1 31g/cm。

2.2煤层顶底板:①顶板:1层煤无伪顶。直接顶为黑褐色油页岩,中间夹薄层泥岩,泥页岩、泥灰岩、粘土岩和菱铁矿透镜体。老顶以黑色泥岩为主,夹有深灰色粉砂岩,本层中富含蚌、螺及介形虫等动物化石。本层厚20-34m。②底板:1层煤底板(即1、2煤层间夹石)为两至三层泥岩,间夹煤线,泥岩质软,松散易碎。2煤层底板主要以灰色、灰白色粉、细砂岩为主,夹深灰色泥岩,松散易碎。

3耦合支护的理论依据

所谓的耦合支护就是通过支护体与围岩的耦合,恰到好处地、及时地限制围岩由于塑性大产生变形不协调部位,实现巷道稳定耦合支护共同作用过程中,实现支护体与围岩的一体化、荷载的均匀化,刚度耦合支护体能对围岩结构面不连续变形部位进行加强支护,以防止围岩个别部位发生有害的变形损伤结构耦合,充分地释放膨胀能等非线性能量,最大限度地保护围岩承载能力强度,耦合锚网索耦合支护就是针对软岩巷道围岩,由于塑性大变形而产生的变形不协调部位,通过锚网一围岩以及锚索一关键部位支护的耦合而使其变形协调,从而限制围岩产生有害的变形损伤,实现支护一体化、荷载均匀化,达到巷道稳定的目的。软岩巷道实现耦合支护的基本特征在于巷道围岩与支护体在强度、刚度及结构上的耦合。

耦合支护过程:锚网索支耦合支护的实施根据上述理论,可以确定软岩巷道耦合支护的具体实施过程。

3.1初次耦合巷道开挖后,首先实施初次耦合支护。即根据巷道围岩条件,选择与其相耦合的支护材料(锚杆、网、锚索、喷射混凝土等),对围岩施加锚网耦合支护。初次耦合支护应在充分释放巷道围岩变形能的同时,通过锚网与围岩在刚度、强度上实现耦合,从而最大限度地发挥巷道围岩的自承能力。

其做法是:巷道开挖成型后先进行打锚杆,挂网然后进行初喷。

3.2二次耦合实施初次耦合支护后,通过巷道围岩的变形特征以及巷道项底板、两帮移近量以及锚杆托盘应力的监测,确定支护的最佳时间(段)及关键部位,对巷道围岩关键部位施加高预应力锚索,复喷(150 mm),架设36U型钢梁棚支护实施二次耦合支护。

二次耦合支护通过调动深部围岩强度,使支护体与围岩在结构上达到耦合,从而使整个支护体与围岩达到最佳的耦合支护力学状态。

根据新奥法理论,为了发挥围岩的本身支撑作用避免软岩风化锚网之后进行喷浆,喷层厚度150mm,强度C20:根据补强加固理论,锚网之后采用锚索,架棚补强加固支护。综上所述确定采用锚、网、喷,索,支联合支护。

4工程说明

有了上述理论依据,经矿研究决定在N1S2回顺进行锚+网+喷浆+棚+锚索的支护试验,试验段长度为1 50m。

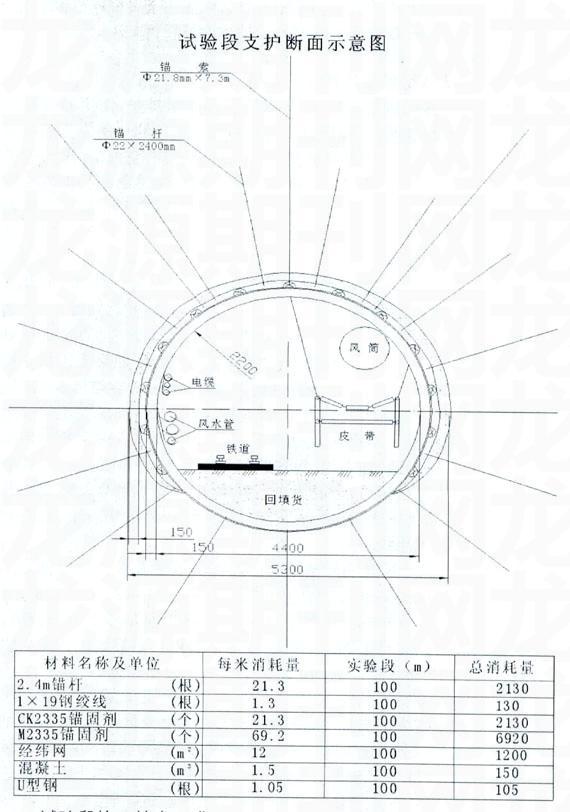

试验段支护断面示意图:

试验段施工技术要求:

4.1施工锚杆采用φ22×2400mm的高预应力、高强度锚杆,锚杆布置断面为16—17—16五花眼布置,排距为800mm,拱部锚杆间距为800mm,底板锚杆间距为1000mm。

4.2每施工完3根锚杆后,使用用钢带连接,钢带采用8mm盘圆加工,规格1800×70mm;之后上150×150mm的方形托盘、可调心垫圈,性能与强力锚杆匹配,垫好高效减摩垫片(1010尼龙),提高预应力,最后拧紧螺母。

4.3喷浆时首先对本班爆破段进行初次喷浆30mm厚,并对之前的初喷段进行补喷成巷150mm厚。

4.4试验段架设的4.4m圆棚,净高为3.4m,棚距为800mm.循环进尺为2 4m,最小空顶距为0.2m,最大空项距为2.6m。棚后每间隔1.0m一块的木柈(长度为1m)平行刹好,用铁线绑牢。超挖部分用木袢和木楔在棚后打“井”字型木垛刹严,与帮、顶接实。架棚最多可滞后工作面7.4m。

4.5打锚索眼使用专用的锚索钻机,配备套钎。锚索采用高强度低松弛的1×19钢绞线,直径21.8mm,长度7.32m,2.53kg/m。锚国剂采用4支M2355树脂锚固剂,锚固长度2.2m。锚索排距为2.4m,锚索间距为1.5m,每排3根。

5支护效果

巷道施工后,收敛不明显,收敛速度很小,平均为0.5mm/天左右。在受动压影响之前,巷道高度和宽度变化很小,和传统的锚杆,挂钢筋网,架棚,壁后充填混凝土支护形式相比差不多,但支护成本却大大降低。当工作面推进至试验段附近100米左右时,试验段变化明显,开始显现采动支承压力影响,试验段全宽最大收敛量为1665mm,平均为1400mm。顶板高最大收敛量为700mm,平均为600mm。期间经过现场分析,决定对试验段采动影响范围100米内所套的U型钢棚子补打斜戗顶子,戗顶子方向对回采煤壁帮,戗顶子用36U型钢梁制作,每根长度2、2米,两根搭接处用4个卡子紧固。并对试验段内露煤部位进行喷浆封闭补强,以免煤壁风化膨胀,通过这些有效的加强支护措施,试验段于2009年7月份顺利通过。

6结束语

大平矿在N1S2综放工作面回顺610米-760米处大胆进行了锚+网+喷浆+棚+锚索的耦合支护尝试,从掘进到回采都进行了矿压跟踪观测,结果表明这种支护方式能够充分调动围岩自身承载能力,比同类的刚度支护大大节约材料消耗,减轻了工人的劳动强度,在高应力软岩矿井中有很高的推广价值。这种支护方式的缺点是施工底部锚杆困难比较大,而且底部锚杆施工完后,用耙斗机出赁难度比较大,有待进一步改进。