轧机出口步进梁升降液压系统的应用问题与改进

焦 莉

【摘 要】该文对冷轧厂轧机出口步进梁液压系统出现问题的原因进行了分析,并结合该液压系统的特点,提出了相应的解决办法,经实践证明该方法切实可行。

【关键词】步进梁升降液压系统故障

1 前言

轧机机组是我公司冷轧厂的主体机组。它主要通过几组轧机对热轧后的钢卷进行压轧,变成很薄的表面光亮、强度高、硬度高的钢卷。该机组的功能投入好坏直接影响冷板的质量和生产效率。轧机出口步进梁是轧机机组的一个重要组成部分,其功能是将轧制后的钢卷通过升降、移行的动作,从卸卷小车上移到轧后跨。为了保证机组稳定高效的生产,要求在步进梁1、2号梁体上连续放满钢卷的情况下正常升降,从而保证整个机组生产的顺利进行,产出高质量产品,提高生产效率。轧机出口步进梁液压控制系统是由重庆设计院设计、装配调试。

2 轧机出口步进梁液压控制系统故障现象

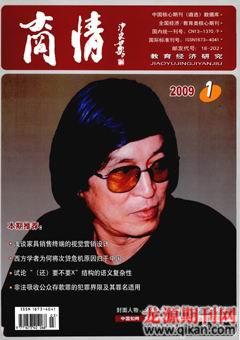

(1)步进梁液压系统原理(参见附图1)

步进梁液压系统原理如图1所示,上升时,HSV/20换向阀得电换向,压力油经过阀芯20、阀芯11进入液压缸无杆腔,有杆腔的油打开阀芯17接回油箱,液压缸上升。下降时,HSV/21换向阀得电换向,压力油经过阀芯18进入液压缸有杆腔,同时压力油经HSV/21阀推动液控换向阀15换向,无杆腔的油经阀芯13接回油箱,液压缸下降。

(2)步进梁液压系统在应用过程中出现的问题

酸轧联机生产以后,轧机出口步进梁在1号梁体上连续放4~5个大卷(16~18T)时不能下降,这个现象较集中和频繁,平均每个班有2次,每次处理时间都在2~5分钟左右,制约了机组的正常生产节奏。维护人员只有安排专人在现场捅阀维持生产:在不能下降时,手动捅一下上升的换向阀(HSV/20)后,步进梁就可以下降;这种办法既不安全,又大大增加了劳动强度。

3原因分析

经过现场检测,在不能下降时,MP32A、MP1测压头的压力为50~70bar,MP32B测压头的压力为70bar,判断液控换向阀存在问题。液控换向阀型号4WH6GA5X,因为与液压回路的功能要求相反(见图一,参照附图1),设计制造方在液控换向阀与阀块间增加了一个液压油路转换块(原理见图二),转换块上下叠加面油口布置图见图三,液控换向阀组等效液压原理图见图四。

当液控换向阀的T口经油路转换块接到A口(见附图1的A口)时,液控换向阀组的工作原理如下(参见附图1及液控阀组原理图),当步进梁升起后,无杆腔压力保持在50~70bar,同时这个压力作用在液控换向阀阀芯的两端;当下降换向阀HSV/21得电时,“a”口的压力油(70bar)作用在液控换向阀的先导活塞的左侧,但由于先导活塞的右侧有(50~70bar)压力,先导活塞输出的作用力为左右两侧的压力差和面积的乘积。步进梁上的卷重越大,作用在先导活塞右侧的压力就越大,先导活塞输出的作用力就越小,当这个作用力不能克服阀芯左侧的弹簧力时,阀芯就不能向左移动或移动量没有达到要求的移动量,不能实现完全换向,即“P”、“T”油口不能连通,插装阀芯13上腔的压力油不能接回油箱泻压,所以不能向上移动接通油路,步进梁就不能下降。但因为“a”口的压力油有一个速度(冲击),完成换向的可能性较大。

经过分析确认,步进梁升降控制存在设计制造缺陷,以前产量不大时未能完全暴露出来;今年以来,随着酸轧机组产量的迅速提高,该缺陷明显暴露出来,成为制约机组生产的重要条件,必须进行改进。

4 改造措施

根据液压回路的原理和备件情况,推荐如下几个方案。

方案一:更换步进梁升降控制阀块

原酸洗入、出口步进梁升降阀块工作液压原理及控制与现有阀块完全相同,可以进行替换(原阀组有备件);也可以并联工作,分别控制两段步进梁,以保持两段步进梁升降速度受控,并可以转换为一个阀组控制两段步进梁。

方案二:采用新的转换块及液控换向阀

转换块:利用现有双单向节流阀加工或新作,通断情况如图五所示,A口开口可调节。

液控换向阀:采用液控换向阀型号为4WH6C5X,有备件或现场可以组装。

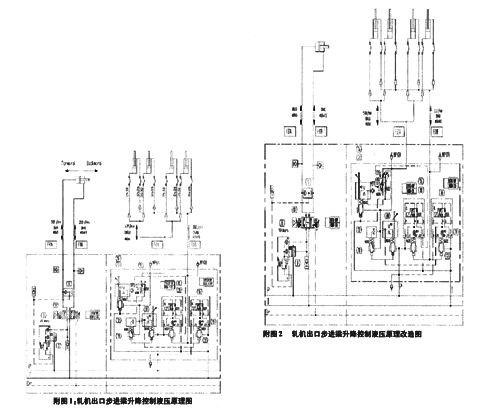

改造后液控阀组等效原理图见图六。

方案一实施需停机时间长,且原酸洗下机阀台部分元件损坏,不能立即施工。考虑问题的紧迫性,决定采用方案二,完全避免在下降时在MP32A和MP1点(见附图1)处产生压力,液压回路工作稳定。

方案二所需的备件、资材我厂均有,加工难度不大;设备安装、调试时间较短,利用一次定修就可以完成。

5 结束语

改造后原理图见附图2。轧机出口步进梁升降控制改造以后,一个月内未出现一起步进梁不能下降的故障;步进梁承载能力明显加强,能够在步进梁1、2号梁体上连续放满钢卷的情况下正常升降,完全达到了改造的目的。改造彻底消除了步进梁不能正常下降的故障,使步进梁运行更加稳定、受控,满足了机组正常生产的需要。

附:附图一轧机出口步进梁升降控制液压原理图

附图二轧机出口步进梁升降控制液压原理改造图

参考文献:

[1]雷天觉.新编液压工程手册(上、下册)[M].北京:北京理工大学出版社,1998.

[2]苏欣平.液压系统故障的快速诊断和排除[J].机床与液压,2003,(2).

(作者单位:四川机电职业技术学院)