往复泵振动和噪声机理分析及减振降噪措施

袁东红 华锁宝 顾则红 潘政广 鲁 飞

1海军驻中国舰船研究设计中心军事代表室,湖北 武汉430064 2合肥通用机械研究院,安徽 合肥230031

往复泵振动和噪声机理分析及减振降噪措施

袁东红1华锁宝2顾则红2潘政广2鲁 飞2

1海军驻中国舰船研究设计中心军事代表室,湖北 武汉430064 2合肥通用机械研究院,安徽 合肥230031

介绍了往复泵的特点,并通过对其工作原理、运动、流量和受力等的分析,找出了往复泵产生振动和噪声的主要振源,进而有针对性的提出了往复泵的减振降噪措施,对潜艇舱底泵的改进具有借鉴意义。

潜艇;往复泵;振动;噪声;减振降噪

1 引言

机械设备的振动和噪声对设备本身来说,会造成其使用寿命的减少和可靠性的降低;对外界环境来说,会造成污染,并影响工作人员的正常工作,危害健康;对潜艇来说,会使整艘艇的噪声大、声隐身能力差,易被敌方探测到,从而影响其执行任务的能力。因此,机械设备的减振降噪对于增强舰艇的战斗力显得尤为重要。

在各种工业装置和舰船系统中,泵是应用最为广泛的一种机械设备。其中往复泵虽然在应用数量上所占的比重不大,但都是应用于高压、小流量或需要定量排出等关键场合,是其他类型的泵不可替代的[1]。舱底泵便是一种往复泵,是潜艇上的重要设备,用于日常舱底积水和生活污水在水下全深度的对外疏排,以及特殊情况下的舱底疏水和均衡疏水。由于易满足高背压的使用条件和适应舱底积水及生活污水等介质环境,尤其在设备故障时,具有自然阻断艇外压力水的安全特性,该舱底泵的往复泵结构一直沿用至今。

目前,我国的往复泵和其他大部分机械设备一样,存在着技术水平低和噪声振动大的情况。也正因为如此,舱底往复泵减振降噪的改进难度较大。本文将对此予以探讨,进而提出具有针对性的措施[2]。

2 往复泵的特点

往复泵属于容积泵,其借助活塞或柱塞在液缸工作腔内的往复运动(或通过隔膜、波纹管等挠性元件在工作腔内周期性地产生弹性变形)实现工作腔容积产生周期性的变化。在结构上,工作腔通过密封装置与外界隔开。工作时,原动机的机械能经往复泵直接转化为被输送液体的压力能。

其主要特点有:

1)流量是脉动的。

2)平均流量是恒定的,理论上其大小只取决于泵的结构参数,而与出口压力无关。

3)泵的压力取决于管路特性,与流量无关,对输送介质有较强的适应性。

4)有良好的自吸能力,启动前无需灌泵,泵的排出压力最高可得1 500 MPa;

5)在出口压力很高而流量又很小时,往复泵是唯一的选择,其不仅能满足性能需要,而且效率也较高。

3 往复泵的工作原理

3.1 活塞(滑块)速度及加速度:

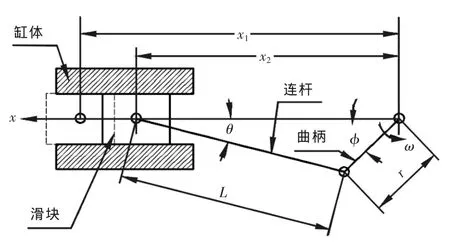

往复泵借助于曲柄连杆机构将电机的旋转运动转变为活塞的往复运动。典型的曲柄连杆机构传动原理如图1所示。

图1 曲柄连杆机构传动示意图

图中,x为活塞位移,以远离曲柄中心为正。x的坐标原点取在活塞前死点,即前死点的坐标x=0,后死点的坐标x=-S(S为行程长度)。φ为曲柄转角,逆时针为正,x=0时,φ=0;r为曲柄半径;L为连杆长度;λ为连杆比(λ=r/L),ω为曲柄角速度;θ为连杆夹角。

活塞位移x为:

将式(2)代入式(1)得

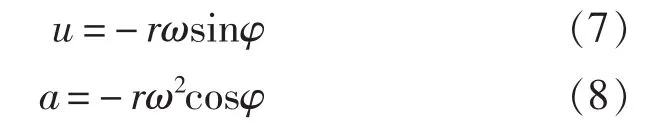

活塞速度u为:

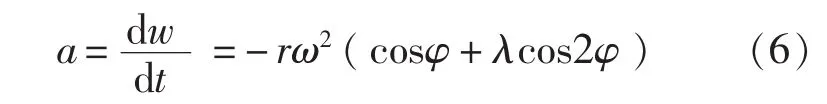

活塞加速度a为:

从式(5)及式(6)可以看出,当λ=r/L=0时,

即速度u与加速度a的波形分别为标准的正弦波形和余弦波形,速度u的变化范围为[-rω,rω],加速度a的变化范围为[-rω2,rω2]。

当λ≠0时,速度u及加速度a的波形发生偏离,对应极值的相位角发生一些变化,但对分析往复泵的振动机理影响不大。为简化运算,本文仅讨论λ=0的情况。

3.2 泵的瞬时流量分析

在不考虑容积损失的情况下,泵在每一瞬间排出或吸入的流量称为理论瞬时流量(简称“瞬时流量”)。对于多缸多作用泵,总的瞬时流量等于各个工作腔在同一瞬间的瞬时流量之和。

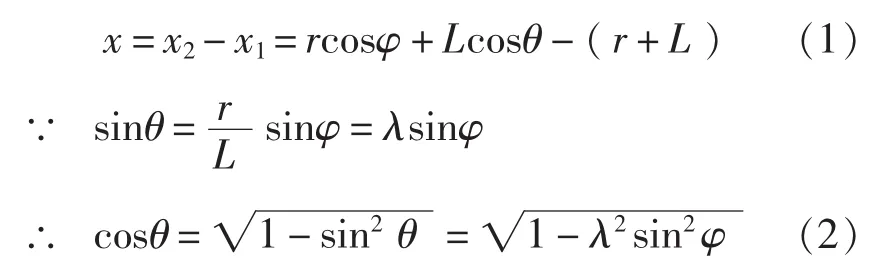

1)单缸单作用泵的瞬时流量

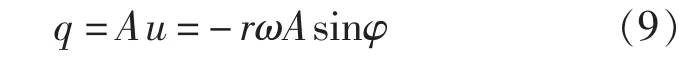

单缸单作用泵工作时,曲轴每转1圈,工作腔完成吸入和排出各1次(图2),瞬时流量为:

式中,q为瞬时流量;A为活塞面积。

图2 流量曲线图

很显然,在单缸单作用泵的吸入管路及排出管路内,瞬时流量是间隙和脉动的,在[0,π]区间,泵仅完成吸入;在[π,2π]区间,泵仅完成排出。

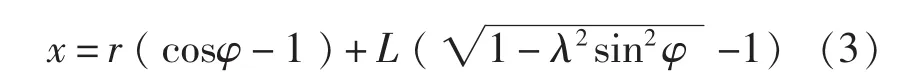

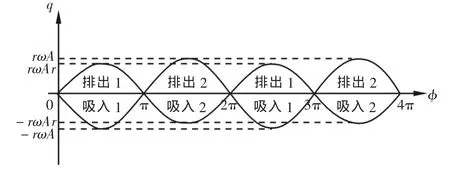

2)单缸双作用泵的瞬时流量

单缸双作用泵运行时,活塞两侧的工作腔为:一个腔吸入时,另一个腔排出。曲轴每转1圈,吸入2次和排出2次。其瞬时流量图形如图3所示。

图3 单缸双作用泵流量曲线图

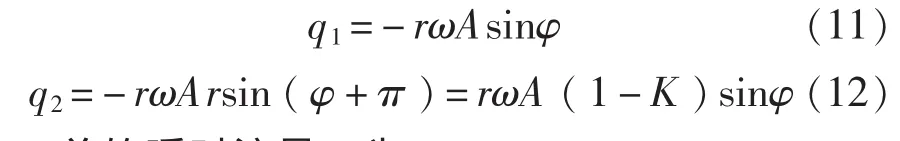

设无杆腔的活塞面积为A,瞬时流量为q1;有杆腔的活塞面积为Ar,瞬时流量为q2,引入系数K,

则

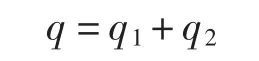

总的瞬时流量q为:

在单缸双作用泵的吸入与排出管路内,虽然其瞬时流量是脉动的,但在[0,2π]区间,泵完成2次吸入和2次排出,在2次吸入或2次排出之间无间隙,流量脉动情况有所改善。

因双缸单作用泵的瞬时流量与单缸双作用泵瞬时流量曲线极为相似,故在此不作分析。

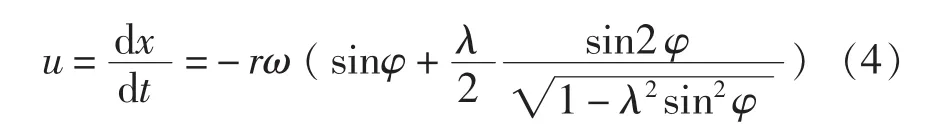

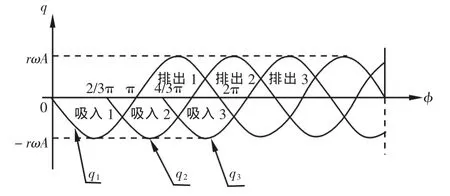

3)三缸单作用泵的瞬时流量

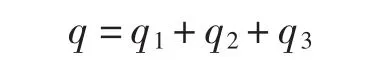

三缸的结构及几何尺寸相同,相位相差120°,曲轴每转1圈,每个缸的工作腔交替吸入和排出1次。设3个缸的瞬时流量分别为q1、q2、q3,则有合成瞬时流量为:

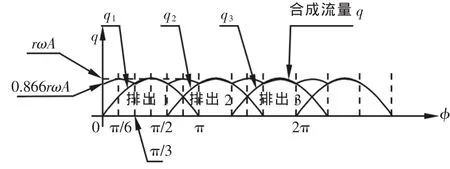

图4为三缸单作用泵的流量曲线图,图5为三缸单作用泵的排出流量曲线图。从图4、图5中可以看出:对三缸单作用泵而言,无论是出口管路还是进口管路,合成以后的管内瞬时流量最大值为rωA,瞬时流量最小值为0.866rωA,变化范围较单缸单作用泵或单缸双作用泵均有较大幅度的降低。

图4 三缸单作用泵流量曲线图

图5 三缸单作用泵出口合成流量图

3.3 流量脉动分析

流量脉动率δ是衡量流量脉动程度的指标,设δ1为上振幅的脉动率,δ2为下振幅的脉动率,其值为:

式中,qmax为瞬时最大流量;qm为瞬时流量平均值;qmin为瞬时最小流量

因为泵的瞬时流量平均值不是算术平均值,所以瞬时流量的上下振幅不一定相等。

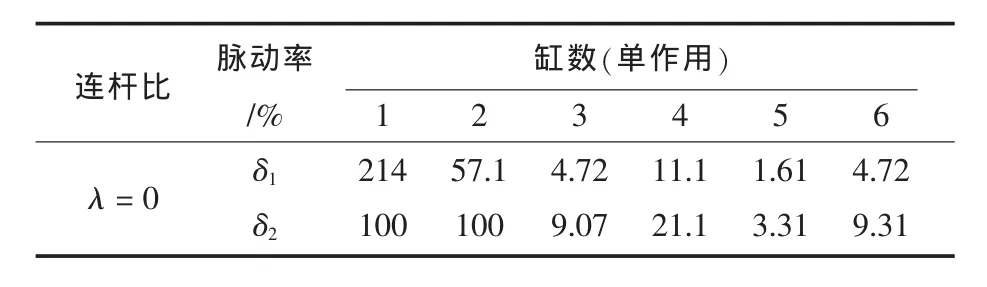

对单缸、双缸、三缸至六缸单作用泵的流量脉动率进行计算,其值如下表:

表1 1~6缸泵的瞬时流量脉动率

分析表格中的数据,可以得出如下结论:

1)单缸泵的流量脉动率最大;

2)多缸泵的流量脉动率较小,但奇数缸泵的流量脉动率小于偶数缸泵。

4 往复泵振动原因分析

往复泵的曲柄连杆传动机构容易产生较大的振动和噪声,特别是当曲轴轴颈与连杆瓦间隙过大时,振动和噪声更大;往复运动的活塞惯性力和偏心轮转矩的不平衡同样也产生振动[3,4]。

由于输送高压介质,往复泵中的吸排阀片与阀座的开合,改变了介质的流动方向和速度,引起了振动和噪声。一般而言,高压往复泵液力端产生的噪声往往比传动(电动机)端的噪声还要大。

往复泵的减速由蜗轮、蜗杆传动机构或齿轮传动机构来完成,上述传动机构本身噪声也较大,如果加工精度低,则噪声更大。

我们认为,除上述基本因素外,引起往复泵振动的振源主要有以下几个方面:

1)瞬时流量不均匀是引起进出口管路振动的主要振源

实际上,脉动的瞬时流量导致管内流动液体的加速和减速,不仅引起了入口管路和出口管路内液体压力的脉动,而且在节流部位及弯头处会产生液体冲击。

由于管路及管路元件内流体的压力与流量呈线性或非线性的正比关系,故在相同管路特性的前提下,脉动率的大小就代表了振源的强度。

在同样工艺运行条件下,单缸泵及其管路系统振动最大就说明了这一点。

理论分析和试验研究表明:低流量脉动率结构设计和合理选型是往复泵减振降噪的最好措施之一,可以达到事半功倍的效果。

2)进出口阀组的运动

进出口阀组的功能是:伴随活塞(或柱塞)的往复运动,周期性地开启和关闭,交替地沟通与截断工作腔与进出口管路之间的通道,完成泵的吸入或排出过程。

一方面,当曲柄转角φ=0时,亦即活塞处于吸入行程开始的瞬间,进口阀还处于关闭状态。直到曲柄转到某一角度φ=β1时 (β1称为开启滞后角),由于排出阀的关闭,吸入阀才开始开启。而当曲柄转角φ=π时,即活塞处于吸入行程终止的瞬间,进口阀还处于开启状态。直到曲柄转到某一角度φ=π+β2时(β2称为关闭滞后角),吸入阀才关闭。阀的启闭滞后使流量及压力相位发生了改变,引起噪声和振动。

另一方面,无论是平板阀、锥阀还是球阀,液体通过时,其方向和速度都发生了改变,根据阀口流量—压差的对应关系式,流量的变化必然会引起压力的变化,从而引起噪声和振动。

进出口阀组的运动也是系统的振源之一。

3)传动端曲轴受交变作用力

对单缸单作用泵而言,曲柄每转1圈,活塞在液缸内往复1次,活塞力F为:

式中,p为工作腔的压力;A为活塞面积。

以上分析已表明,工作腔的压力p是交变的,活塞受力F以及活塞通过滑块、连杆作用在曲轴上的力也是交变的,这将引起曲轴两端的轴承承载和电机的工作扭矩都不均匀,这是典型的受迫振动的模型。

4)管路系统能量损失、空穴及共振等

液体流动时由于液体内部、液体和管壁之间都有摩擦力存在,沿其流动方向要逐渐损失掉的一些能量,称为“沿程能量损失”;液体流过管口、弯头、突然变化的截面等处,由于流速的大小或方向发生急剧变化,也要损失一些能量,这些局部部位的能量损失称为“局部能量损失”。沿程能量损失和局部能量损失之和称为管路系统能量损失。

沿程能量损失和局部能量损失的大小均与流速相关,交变的流量引起交变的流速,所以总的能量损失也是交变的。

如果因流速变化造成的压降引起了介质的汽化而使气泡产生,这就是空穴。这些气泡随着液流流到压力较高的部位时会因承受不了高压而破灭,产生局部的液压冲击,发出噪声并引起振动。

由于泵速是固定的,流量脉动的频率和阀组的运动频率也是固定的,流体通过管口、弯头、节流等处引起的压力脉动频率相同,系统内部各个振源之间的相互作用不能忽略。

5 往复泵振动和噪声机理

5.1 振动类型

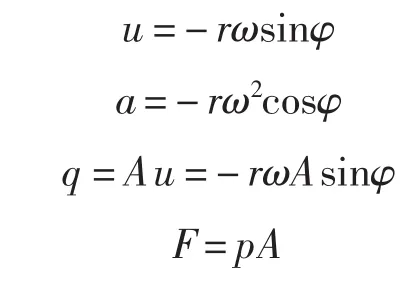

对单缸单作用泵而言,活塞速度u、加速度a、流量q及柱塞力F的函数式为:

除工作腔压力p取决于管路特性而不能用简单的函数式表示外,u、a、q均为简谐运动的函数式,其瞬时值仅与相位角φ相关。

活塞力、加速度引起的惯性力、流量脉动引起的压力脉动都是周期性的,在它们的持续作用下,系统将被迫发生振动,故往复泵的振动类型以受迫振动为主:将传动部件作为一个子系统,曲轴承受的交变作用力是激振力;将进出口管路作为一个子系统,周期性的流量脉动所引起的压力脉动是激振力;将电机作为一个子系统,交变的扭矩就是激振力。由于激振力具有非线性特性,故不能运用叠加原理。

5.2 振动合成

对单缸单作用泵,曲轴每转1圈,活塞往复1次,进出口阀各开启关闭1次,流量脉动1次……,其频率相同,由此引起了同频率的多个简谐振动,如不考虑扰动(当然,扰动肯定存在),合成振动仍为简谐振动。

实际上,由于连杆比λ≠0,u、a、q的波形都是有偏离的正弦波形,λ愈大,偏离愈多。

5.3 噪声原理

机械噪声就其物理本质来说,是一种机械波,根据其产生和传播过程所通过的媒质状态的不同而有不同的称谓。对应液体媒质、固体媒质和空气媒质的噪声分别称为流体噪声、固体噪声和空气噪声[2]。

空气噪声可以直接由人耳来感受或用仪器来测量空气的压力波动,流体噪声可以用仪器来测量流体的压力波动(液体振动),而固体噪声则可以用仪器来测量固体的结构振动。空气噪声实质上是流体噪声和固体噪声向空气中扩散的结果。

测试结果表明,往复泵噪声频谱较宽,由许多频率分量组成。曲轴每转1圈,活塞往复1次,曲轴承受的活塞力交变1次,曲轴振动频率(简称轴频)等于其每秒钟的转数,由于制造误差或装配不当,便要产生轴频的两倍频、四倍频或更高的频率分量。活塞往复运动时,工作腔容积周期性变化,在管路特性的作用下,形成压力脉动。

6 往复泵减振降噪措施

往复泵减振降噪措施的技术途径分主动降噪和被动降噪两种。主动减振,是通过改善泵的基本结构或运行状态,从而最大限度地控制噪声源和振动源所产生的能量;被动减振,则是通过采取适当措施来达到减小振源的强度或阻断振动传播的途径的目的[5]。

6.1 主动减振措施

1)总体结构选型设计

由表1可知,在系统振动和噪声要求较高的场合,应采用三缸往复泵,其流量脉动率之和(δ1+δ2)仅为单缸泵的4.4%或双缸泵的8.8%,流量脉动减小必然引起压力脉动的减小,流体噪声将会大幅下降。

另一方面,压力脉动减小后,作用在活塞上的作用力F=pA(即曲轴受力)的变化范围相应减小,结构振动也将减小。

2)阀组结构选型和设计

泵阀有平板阀、球阀、锥形阀、环形阀等,应根据输送介质的不同和系统的要求选择。不同的阀结构有不同的阀组开启滞后角和关闭滞后角,其流道是否通畅,密封是否可靠等均应予以考虑。

阀组材料配对是影响阀组振动的另一个重要因素。试验研究表明,在双缸双作用泵上,采用金属-非金属材料组合较金属-金属组合可以降低噪声2 dB。

3)其它

通过工艺措施提高零件的加工精度,保证装配质量,通过合理的结构设计提高系统的刚度等都是减小振幅的有效措施。

6.2 被动减振措施

1)在原有装置减振降噪改造时,在泵的进出口管路上安装缓冲器吸收压力脉动[6]是可行的方法,但必须要对泵及缓冲系统进行动态匹配,以求得最佳减振降噪效果。作者曾为满足某型液泵工艺参数大范围调整的需要,在泵的出口管线设计并配置了三组氮气增压式缓冲器,取得了非常好的效果,测试结果表明,泵与管线的振动较安装缓冲器以前降低了90%。

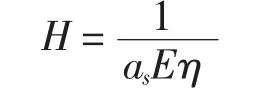

2)阻尼减振 系统共振振幅H为:

式中,as为比例系数;E为杨氏模量;η为损耗因素。

为降低共振振幅,应该选用高杨氏模量E和高损耗因素的材料。

3)采用隔振垫、管路消振器[7]降噪等。

7 结束语

尽管高速离心泵、高速磁力泵、高压齿轮泵等各类泵型得到了很大的发展,并且在一些场合已经成功取代了往复泵,但往复泵仍以其鲜明的特点得到广泛应用。虽然往复泵总量仅占泵总量的18%左右,但很多场合往复泵是唯一的选择。潜艇舱底泵因其特殊的使用条件、介质环境和安全性要求等,其往复结构型式仍应予以保留。

要完全消除往复泵的流量脉动是不可能的,要消除柱塞力的交变性也是不可能的,但通过理论分析和试验验证,采取主动减振和被动减振的措施,使振动和噪声控制在规定的范围内是完全可行的。采用三缸往复泵,减小流量脉动,并对蜗杆轴承、进出口阀进行改进设计以及变换配对材料等,都是潜艇舱底泵减振降噪的可行途径和有效措施。

对于潜艇舱底疏水系统,应改进目前舱底泵的双缸双作用结构方式,从振源入手降低流量脉动率;应改进阀的结构型式以及配对材料改善流体的流动状态降低阀组的能量消耗。同时开展被动减振的研究和试验,选用高杨氏模量和高功耗因素的材料;在出口管路上采取缓冲措施以及实现泵与管路特性之间良好的匹配来达到系统低噪声的目的。

[1] 《往复泵设计》编写组.往复泵设计[M].北京:机械工业出版社,1987.

[2] 徐世勤,王樯.工业噪声与振动控制[M].北京:冶金工业出版社,1999.

[3] 崔书海.脉冲阻尼器在往复泵中的应用 [J].河北化工,2008,31(7):51-52.

[4] 黄义刚,朱荣生.泵振动原因及其消除措施[J].排灌机械,2007,25(6):56-59.

[5] 尹锡禹.柱塞泵振动原因分析 [J].中国设备工程,2004(10):29.

[6] 宋玲.往复泵管路振动的分析与治理 [J].湖北化工,1997(2):58.

[7] 崔洪峰,李光华.艇用往复泵组的振动分析与防范措施[J].中国修船,2005(6):26-27.

Analysis of Reciprocating Pump Vibration and Noise Mechanism and Reduction Measures

Yuan Dong-hong1Hua Suo-bao2Gu Ze-hong2Pan Zheng-guang2Lu Fei2

1 Military Representative Office of the 701 Research Institute,Wuhan 430064,China 2 Hefei General Mechanical Research Institute,Hefei 230031,China

The characteristics of reciprocating pump are introduced.By analyzing the working principle,motion,flux and stress of reciprocating pump,the main sources of vibration and noise are discovered and modifying designs are proposed to minimize the effects of vibration and noise of reciprocating pump. This can be taken as a reference for the improving design of bilge pump in submarine.

submarine;reciprocating pump;vibration;noise;vibration and noise reduction

U674.703.8

A

1673-3185(2009)05-75-06

2009-03-19

袁东红(1964-),男,高级工程师。研究方向:舰船轮机及机械工程