中小型工业锅炉节能改造技术浅谈

张海英 刘国华 曾 斌

[摘要]针对我国中小工业锅炉热效率低等现状,结合现有节能改造技术,对分层燃烧技术、煤粉复合燃烧技术、煤气化燃烧技术和循环流化床燃烧技术应用于现有中小工业锅炉改造进行简要的论述。

[关键词]工业锅炉 节能改造技术

中图分类号:F40文献标识码:A文章编号:1671-7597(2009)0310106-02

一、前言

能源是人们生产和生活赖以生存的重要物质基础,没有足够的能源供应,就没有生产力和科学技术的发展。随着我国经济的快速增长,经济发展与能源相对不足的矛盾日趋尖锐。我国能源总方针是开发和节约并重,把节能放在首位。目前我国单位能耗所创造的国民经济收入比工业发达国家低得多,因而如何提高能源利用率是各行各业面临的共同问题。

二、我国工业锅炉现状

作为能源消耗大户的工业锅炉,年耗煤炭占煤炭总产量的三分之一左右。其中中小型燃煤工业锅炉量大面广,占工业锅炉总台数的80%以上,由于普遍存在热效率低,能源浪费现象非常严重,已被列为《国民经济和社会发展第十一个五年规划纲要》部署的十大重点节能工程之首。根据笔者数年的节能服务工作发现:我国燃煤工业锅炉的燃烧方式以层燃为主;用户的大多企业老板只要求锅炉出汽,主管人员只要锅炉不坏,安全地在运行;操作人员的文化素质有限,只知其然,而不知其所以然;大多数用户对锅炉煤耗统计、管理工作不能进行科学分析,以至造成能源浪费现象严重,具体表现在以下几个方面:

1.热效率低。我国工业锅炉的主体是层燃炉,实际运行中由于忽视锅炉尾部受热面的水垢、烟垢、集灰、漏风等现象,造成受热面热阻大,传热效果差,导致排烟温度高,有的甚至超过250℃,过量空气系数达到2以上,排烟热损失达到20%以上;炉膛燃烧状况不稳定是中小型工业锅炉普遍存在的问题,有的甚至正压燃烧,炉膛内烟气流动紊乱,化学不完全燃烧热损失大大超标。除了上述原因外,后面叙及的情况也是造成热效率低下的重要影响因素,从而导致锅炉实际运行效率比设计效率低20%±,平均只有60%左右,有的还不到50%。

2.设备整体技术水平低。主要表现在:(1)运行调节智能化程度低,燃烧过程不能实现自动检测,自动调节,特别是1t/h以下小型燃煤锅炉,加煤、调风、除渣、给水、排污等过程调节完全凭司炉工经验手工操作。(2)节能、环保技术落后,包括燃烧与换热、水处理、除尘脱硫,余热回收和灰渣综合利用等。(3)主辅机不配套,大马拉小车,辅机性能差、效率低。

3.运行管理水平低。设备完好率低,未经培训和无证上岗的现象比较普遍。

4.燃料市场环境对工业锅炉运行的影响不利。燃煤工业锅炉通常都是按Ⅱ、Ⅲ类烟煤设计。我国燃煤供应目前仍是卖方市场,一般都是直接供应原煤,没有根据煤质及粒度情况进行加工分类,用户难以做到按需购买,且煤质多变,造成运行调整困难,机械不完全燃烧增加,热效率下降。

三、我国中小型工业锅炉现有的节能技术

由于上述诸多因数,造成锅炉热效率低下,结果是能源消耗量过大,甚至不能满足生产要求。由于在用的工业锅炉采用链条炉排锅炉居多,当前推广应用的节能技术大部分也是针对链条炉排锅炉。节能改造技术主要包括锅炉结构改造、燃烧方式优化、运行管理完善和配套系统优化等。结合笔者从事锅炉节能改造工作的实际应用,本文从影响热效率的关键因数强化燃烧出发,对我国目前几种常用的节能改造技术分述如下:

(一)采用分层燃烧技术改造给煤装置

我国层燃锅炉都是燃用原煤,其中占多数的链条炉排锅炉采用原有的斗式给煤装置,使得煤块和煤末混合堆实在炉排上,阻碍锅炉进风,影响燃烧。将斗式给煤装置改造成分层给煤装置,使煤疏松和控制加煤量,而取消煤闸板;然后通过筛板将煤按粒度分离分档,使炉排上煤层按不同粒度范围分成二层或三层在炉排上按颗粒度的大小均匀分布,使较大的颗粒位于煤层下面,有利于进风,改善了燃烧状况,提高煤的燃烧率,减少灰渣含碳量,可获得10%左右的节煤率,节能效果视改前炉况而异,炉况越差,效果越好。

分层燃烧装置从供煤可靠性可分成单辊式、双辊式、三辊式(如下图1)等。

1.下煤筒;2.湿煤搅动辊(Ⅲ辊);3.防漏煤板;4.移煤辊(II辊);5.炉排;6.倾斜式煤闸板(一次煤闸);7.拨煤辊(I辊);8.筛分器;9.防漏风活动挡板(二次煤闸)

图1三(双)辊式结构示意图

由于采用分层燃烧只对给煤装置进行改造,因此投资少,回收快,而且保留了链条炉排操作简单的优点,但须注意以下问题:

(1)不宜用于没有空气预热器的锅炉:目前采用的分层燃烧是大块煤在最下层,中、小块煤及碎末在上层,对着火有利,因为链条炉排的着火、燃烧是由上而下进行的,但对大块煤的燃烧及燃尽不利。采用有空气预热器的热风助燃,节能效果更理想。

(2)加装分层燃烧装置时不要把侧墙水冷壁下联箱的死水区暴露在炉膛内:链条锅炉两侧墙水冷壁的下联箱为了便于冲洗,其前端都是通至前墙外沿。从侧墙水冷壁炉前第一根水冷壁管起,向前直至前墙外沿这一段下联箱就形成死水区,这段死水区是封闭在炉墙内不让受热的。加装分层燃烧装置后将前墙前移,使部分死水区暴露在炉膛中,易造成受热不均,局部爆管,影响锅炉安全稳定运行。

(3)分层燃烧装置机构必须灵活可靠:随着分层燃烧技术的推广,经营及加工单位日益增多,制造加工水平差别悬殊。机构运转不灵活或发生故障会造成被迫停炉检修。

(二)采用煤粉复合燃烧技术改造燃烧系统

链条锅炉加煤粉复合燃烧方式的机理是将链条炉排和煤粉这两种不同燃烧方式有机结合,共用在一台炉上,即保留炉排进行层燃,又在炉膛适当位置喷入适量煤粉,使之在炉排层燃基础上,增加适量的悬浮燃烧。在燃烧过程中,煤粉靠炉排火床点燃,煤粉燃烧形成的高温火焰提高了炉膛温度,为链条炉排上的煤层着火提供丰富的热源,改变了过去链条炉单纯依靠炉拱热辐射引燃的状况,大大改善了链条炉排上新煤的着火条件;同时,稳定燃烧的火床又是煤粉气流着火的可靠热源,保证煤粉及时稳定地着火。复合燃烧方式不仅保留了链条炉负荷适应性好、负荷调节方便、容易掌握、劳动强度低的优点,同时发挥煤粉燃烧效率高、对煤种变化适应性强及燃烧强度高的一面,使炉膛温度提高,强化炉内燃烧过程,提高锅炉燃烧效率及煤种适应性。

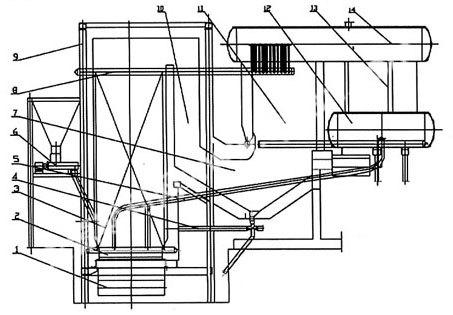

链条炉采用煤粉复合燃烧改造保留原炉排燃烧系统,同时增加一套制粉、输粉系统,详见图2所示。

1.煤斗;2.给煤机;3.风扇磨;4.粗粉分离器;5.输煤粉管道;6.燃烧器;7.锅炉管束;8.烟气管道;9.空气预热器;10.热风管道;11.热风管道;12.省煤器;13.除尘器;14.送风机;15.引风机;16.上汽包;17.抽烟气口

图2复合燃烧设备系统

通过工程的实际应用测试,链条炉采用复合燃烧技术改造,强化了炉内燃烧过程,最大限度地挖掘锅炉自身节能潜力,锅炉效率可提高10%左右,锅炉负荷可增容15%左右;而且炉排和煤粉运行时可根据负荷大小随时调整,负荷低时单独用炉排,负荷高时加上煤粉系统,调节幅度大、速度快,并可临时停炉、压火,在磨煤机临时检修或发生故障时,炉排照常运行,调节负荷方便、操作简单。但是,有如下问题须注意:

(1)风扇磨的使用寿命问题:目前风扇磨的冲击板和衬瓦设计使用寿命一般在2000小时左右,实际使用寿命只有1000小时左右,主要是煤中的矸石和金属物块。风扇磨使用周期短,维修工作量大。

(2)排尘浓度的增高和飞灰的磨损问题:采用复合燃烧后,锅炉原始排尘浓度增高很多,对环保有一定的影响。因此,要相应地改善除尘装置,提高除尘效率。并且也应考虑飞灰的增加,会加剧对锅炉管子的磨损。

(3)燃烧空间的问题:层燃炉和室燃炉的炉室容积热强度qv不相同,链条炉的qv=290~500kw/m3.h,而煤粉炉qv=140~240kw/m3.h,两者相差较多。要按风扇磨的容量和喷煤粉量,对层燃炉炉膛容积进行复核确定复合燃烧技术的适应性。小型快装工业锅炉的炉膛容积较小,不适合采用复合燃烧技术。

(4)煤粉燃烧器的二次风问题:一般风扇磨制粉系统内的气体,可抽用热烟气,但燃烧器出口的二次风需要用预热空气,否则煤粉着火、燃烧不易稳定。

(三)采用煤气化无烟燃烧技术改造燃烧系统

煤气化无烟燃烧技术是综合煤气发生炉和层燃锅炉燃烧工况的基础上设计开发的一种新的洁净燃烧技术之一。该项技术是将锅炉在结构上把传统的煤气发生炉与层燃炉有机地结合,使固态煤的气化过程与燃烧过程在一个炉膛内一起完成。同时通过相应的强化燃烧等措施实现飞灰在炉内的分离燃尽,即使没有炉外除尘器的小型锅炉,也可以消除黑烟滚滚的严重污染现象。

对传统的固定炉排手烧锅炉,拆出固定炉排,安装自破渣式滚动炉排,炉排底部改为水封式风室和灰坑;增设压头较高的送风机.在原炉膛煤层上部的空间内增设分段送风装置;对人工投煤双层炉排锅炉,可保留双层炉排,仅在双层炉排之间增设分段送风装置和风压较高的送风机,同时底部炉排下部改为水封式灰坑;对往复炉排和链条炉排锅炉,仅在煤层表面适当位置增设分段送风装置和一台风压较高的送风机即可实现消烟之目的;如果原有的送风机的风压经核算认为符合要求,可不另设送风机。

传统链条锅炉采用煤气化无烟燃烧技术改造,不仅使排烟符合国家I类地区环保标准要求,减轻大气污染,降低排污费用,而且热效率可提高lO-20%,与采用循环流化床燃烧技术改造燃烧系统相比,投资小,回收期短,操作简单。但须应注意以下几个问题:

1.煤的气化特性:中小型工业锅炉气化燃烧可适用的煤种有褐煤、烟煤、长焰煤、不粘或弱粘煤。对煤的气化特性和灰熔点有一定要求,低灰熔点的煤不适于采用气化燃烧,因为低灰熔点容易结焦。若对燃用的煤种认识不够,煤易结焦,气化燃烧不起,导致改造失败。

2.煤的粒度:气化燃烧要求入炉煤最好是块状煤,煤末易堵塞煤粒之间的缝隙,对煤气化不利。

3.锅炉大型化:气化燃烧目前仅在6t/h以下锅炉成功改造实施,更大一些的锅炉还有待进一步实验研究。

(四)采用循环流化床燃烧技术改造燃烧系统

循环流化床燃烧技术是一种新型的高效低污染、目前商业化最好的清洁燃烧技术之一。流化床燃烧是床料在流化状态下进行燃烧,其燃料可以为化石燃料、工农业废弃物和各种生物质燃料。一般粗重的粒子在燃烧室下部燃烧,细颗粒在上部燃烧。被吹出燃烧室的细颗粒采用各种分离器收集下来送回燃烧内循环燃烧。

由于其自身低温、循环流化燃烧机理,它的热效率比层燃锅炉高15-20个百分点,而且,具有对燃料的适应性强,可以燃用劣质煤;燃烧效率高,通常在97.5%-99.5%之间;负荷调节性能好,一般在30%-110%,甚至可以在20%负荷的情况下保持稳定运行;环保性能好,灰渣可直接生产建筑材料,实现综合利用。

采用循环流化床燃烧技术改造层燃锅炉燃烧系统,将循环流化床技术与链条锅炉有机地结合,取消原锅炉的燃烧设备,在炉前增加流化床燃烧室;新增流化床燃烧室与原锅炉间的连接烟道,由原锅炉的炉膛形成自然沉降室。流化床燃烧室出口携带飞灰的热烟气由连接烟道,经沉降室后,自然沉降下来的飞灰通过增加的返料装置返回流化床燃烧室进行循环燃烧。如图3。

1一风室; 2一绝热燃烧室;

3一竖埋管; 4一返料管;

5一下水管; 6一螺旋给煤机;

7一沉降室; 8一水冷壁上集箱;

9一新增钢架; 10一连接烟道;

11一原锅炉炉膛;12一下锅筒;

13一对流管束;14一上锅筒;

图3循环流化床燃烧技术改造后锅炉简图

改造后测试结果表明:锅炉大渣含炭量≤2%,除尘灰含炭量≤12%,锅炉热效率达79.5%,比改前提高了近20%;锅炉满负荷和超负荷能力强,运行稳定,煤种适应性好;同时大渣和除尘灰全部用于水泥厂作水泥掺合料或砖厂生产灰渣砖,达到了环保和资源综合利用的目的。

循环流化床燃烧技术实现工业锅炉节能技术改造,虽然体现了循环流化床燃烧技术的优点,但还有以下需要值得注意的地方:

(1)入炉煤粒度:循环流化床燃烧技术要求入炉煤粒度在8-13mm,因此需要对原有煤处理系统进行改造。

(2)排尘浓度:采用循环流化床燃烧技术后,锅炉原始排尘浓度比原层燃增高很多,原由除尘装置不能满足环保要求,需相应地改善除尘装置,提高除尘效率。

(3)送、引风机:循环流化床燃烧技术需要高压头的送风机,同时由于系统阻力变化,原有送引风机性能参数已不能满足要求,需要根据改造后锅炉更换原引、送风机。

(4)点火、运行操作技术水平要求高,需要经过特殊培训后才能上岗。

(5)投资较高:改造投资较高,约为购置新炉费用的65%。

四、结论

综上所述,中小型工业锅炉节能技术改造的以上各项内容实施后,较大幅度地减少煤炭或其他燃料的消耗。但各项节能技术各有有缺点,究竟采取何种措施,应结合企业的实际需要、锅炉的实际状况及煤源、煤质、投资、运行人员素质等进行综合分析,遵守技术先进、方案成熟、经济合理的原则,选择合理的节能技术方案,最大限度地实现节能效果,既符合国家能源政策,又满足企业的生产需要,为企业带来经济效益。

参考文献:

[1]金定安、曹子栋、俞建洪,工业锅炉原理[M].西安:西安交通大学出版社,1986.

[2]赖艳华,分层燃烧技术机理分析与应用,锅炉技术,2000.04.

[3]姜少军、孙庆斌,应用复合燃烧技术改造链条锅炉,锅炉制造,2004.08(3).

[4]李玉静、魏喜坤,煤气化分相燃烧锅炉的结构特点与工作特性,工业锅炉,2008(4).

[5]刘德昌,流化床燃烧技术的工业应用[M].北京:中国电力出版社,1998.