高性能混凝土的研究现状应用及发展趋势

摘要:文章阐述了各种学派对高性能混凝土的定义,通过“双掺法”来配制高性能混凝土:研究了当前高性能混凝土的矿物超细掺料和高性能外加剂。同时介绍了高性能混凝土在具体工程中的应用,展望了超高性能混凝土、绿色高性能混凝土等将是高性能混凝土的发展趋势。

关键词:混凝土;高性能混凝土;矿物细掺料;高性能外加剂;超高性能混凝土;绿色高性能混凝土

混凝土是当今社会最大宗的建筑工程材料,因此混凝土技术的发展也密切关系到现代建筑业的发展。评价混凝土的性能主要包括两方面的内容,首先是新拌混凝土的工作性能;其次是硬化混凝土的使用性能。高性能混凝土就应该满足这两方面的性能。

高性能混凝土(High performanceconcrete),据蒋家奋考证是在1986年由挪威学者首先提出研究的,这是因为挪威盛产硅灰,掺硅灰大大提高了混凝土的强度、抗渗性、抗氯离子扩散性,从而提高了其耐久性(但也增大了开裂风险)。继而西方发达国家相继投入大量财力、人力致力于高性能混凝土的研究和开发。这意味着混凝土学者意识到强度不是表征混凝土性能的唯一重要指标,而耐久性则是更重要的性能。我国从20世纪90年代初也很快引进了高性能混凝土这个概念,掀起了研究热潮,有关高性能混凝土的论文数不胜数,至今方兴未艾。然而高性能混凝土至今没有得到公认的定义。1990年5月在马里兰州,由美国NIST(NationalInstitute of Smndands and Technology)和ACI(American ConqjRhhrTSJ5F3tHitCInLzA==crete Institute)主办的讨论会上,高性能混凝土(HPC)被定义为具有所要求的性能和匀质性的混凝土。这些性能包括:易于浇筑、捣实而不离析;卓越的、能长期保持的力学性能;早期强度高、韧性高和体积稳定性好;在恶劣的使用条件下寿命长。

高性能混凝土一般采用“双掺法”来达到混凝土的高性能,双掺法就是在混凝土中掺入新型高效减水剂和超细矿物掺料。高效减水剂能降低混凝土的水灰比、增大坍落度和控制坍落度损失,即赋予混凝土高的密实度和优异的施工性能;超细矿物掺料填充胶凝材料的空隙,参与胶凝材料的水化反应,提高混凝土的密实度,改善混凝土的界面结构,提高混凝土的耐久性与强度。可以说,20世纪70年代高效减水剂的发明与应用,使混凝土技术进入高强度与高流态的新领域;20世纪90年代的粉体工程,使混凝土进入了高性能时代。

一、定义和方法

对HPC的定义如下:

美国战略公路研究项目(SHRP)定义:水灰比w/c≤0.35;300次冻融循环,相对动弹模≥80%;浇注后4h内强度达到21MPa;24h时强度≥34MPa;28d时强度≥67MPa。

ACI定义:易于浇注捣实但不影响强度;长期力学性能好;早期强度高;韧性好;体积稳定性好;在恶劣环境中长期强度好。

日本学者罔村的定义:免振、自密实’混凝土就是高性能混凝土。强度一般为40-45MPa,混凝土材料中除了水泥外,还有矿渣粉、粉煤灰及膨胀剂。

我国吴中伟院士认为:一种新型高技术混凝土,它应该以耐久性作为设计的主要指标。针对不同用途要求,高性能混凝土对下列性能有重点地予以保证:耐久性、工作性、适用性、强度、体积稳定性、经济性等。为此,高性能混凝土在配置上的特点是低水胶比,选用优质原材料,并除水泥、水、集料外,心须掺加足够的矿物细掺料和高效外加剂。

二、高性能混凝土的研究

(一)矿物细掺料的研究

高性能混凝土中的活性矿物细掺料是必要的成分之一,它可以降低温升,改善工作性,增进后期强度,并且可以改善混凝土内部结构,提高混凝土的耐久性和抗侵蚀作用能力。尤其是矿物细掺料对碱一骨料反应能够起到抑制作用,这一点引起了人们的重视。

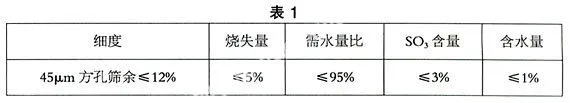

1、粉煤灰。粉煤灰是火力发电厂排放出来的烟道灰,主要化学成份是SiO、AlO以及少量FeO、CaO、MgO等。以直径在几个微米的玻璃微珠体及少量莫来石、石英等结晶物质组成。我国将粉煤灰分为I、Ⅱ级;I级质量标准如表1:粉煤灰在混凝土中的作用可归结为化学和物理作用两个方面。化学作用指的是粉煤灰的火山灰效应,它可以使对混凝土不利的ca(OH):转化为有利的C-S-H组分。这种潜在的活性效应是随龄期的增长才会明显地表现出来。而粉煤灰的物理作用是指粉煤灰的微集料效应与形态效应,它可以改善集料的级配、流动性,又可以增加混凝土的密实性。

2、硅粉。硅粉是利用高纯石英冶炼硅和硅铁合金时,从烟道收集的形状为球状玻璃体的超细粉末。其具有极微细的粒径,平均粒径小于0.1um。品质好的硅粉SiO含量在90%以上,其中活性SiO达40%以上,活性很高。硅粉对混凝土的增强作用十分明显,当硅粉掺量为胶凝材料的10%时,混凝土的抗压强度可以提高25%以上。但随着硅粉掺量的增加,需水量也增加,混凝土粘度也增加,硅粉的掺入还会加大混凝土的收缩,因此硅粉的掺量一般不宜过多。

3、磨细矿渣。矿渣是高炉炼铁时产生的废渣,经粉磨后即可以得到磨细矿渣;如果矿渣磨细到比表面积4000cm2/g以上,则其活性大大加强。将磨细矿渣直接掺入混凝土中做掺合料时,可以大大改善混凝土的多项性能。

4、超细活性掺合料在混凝土中的作用。(1)改善混凝土的工作性能。由于超细掺合料的微观填充效应,使胶凝材料具有更好的级配。同时还能减低标准稠度下的用水量,在保持相同用水量情况下又可增加流动度,因此改善了和易性。填充作用的另一好处是增加了粘聚性,防止了沁水、离析,改善了可泵性。(2)降低水化热,防止温升裂缝。众所周知,水泥水化时要释放出大量的水化热。因为矿物细掺料的掺入,代替了部分水泥,从而降低了水泥的含量;并且掺合料加入后由于它本身不能直接水化,只有在水泥水化的碱性条件下二次水化,因此它能延缓水化放热。(3)提高长期强度。硅粉对强度的贡献最大,矿渣则对混凝土的长期强度的发展十分有利。(4)提高混凝土的耐久性。超细掺合料的掺入,通过改善级配,填充作用使混凝土增加了结构密实性。对初期水化反应的缓冲作用也使水化物生长更充分,结构更加紧密,可以减少一些结构缺陷。水化早期放热的减少,可以避免混凝土温升裂缝造成的缺陷。(5)抑制碱一骨料反应。超细活性掺合料掺入水泥中,它可以像稀释剂一样降低总胶结材料的含碱量,可以有效地抑制碱一骨料反应。而沸石由于它的特殊结构,可以通过吸附和离子交换作用而吸纳一定数量的K+、Na+离子,从而防止碱骨料反应。

(二)高性能外加剂的研究。

从高性能混凝土所具有的各种优良特性,可以得出所掺用的外加剂必须具备满足这些条件的性能。首先要克服由于拌合物中超细掺合料多,水胶比低,而使拌合物粘性增大。为保证混凝土具有良好的工作性能,必须保证混凝土有良好的流动性,一般为保证混凝土的可泵性,混凝土的坍落度应保持在不低于20cm以下。减水剂必须有较高的减水率,应达到20%以上。还必须要求坍落度的经时损失要小。在2h内不超过10%,即2-3cm。目前国内主要使用高效减水剂、缓凝剂和引气剂等组合而成的复合减水剂。高效减水剂有萘系高效减水剂、三聚氰胺、对氨基苯磺酸等。缓凝剂有烃基羧酸盐、糖类化合物以及木质磺酸盐等。萘系减水剂减水率15%左右。高浓型减水率可达20%以上,含碱量低,对水泥适应性较好,但目前普通型较多,高浓型产量较少,这种减水剂仍然是国内使用量最大的减水剂。三聚氰胺减水剂,其减水率高,坍落度损失较耐高温性能好,价格略高一些,但仍有一定的市场。对氨基苯磺酸盐减水剂是近几年来才开始生产的高效减水剂由于其减水率高、掺量小、坍落度损失又小,逐渐被工程采用。尤其是用来与萘系及三聚氰胺系复配,往往能得到掺量小(0.5%-1%),减水率高(30%以上),坍落度损失小(2h约2-3cm),又不离析,沁水的高性能减水剂。木质磺酸钙与木质磺钠也时常用于配制高性能外加剂。它具有一定的缓凝与引气性。正好满足泵送性能的要求。缓凝剂与缓凝减水剂、引气剂及引气减水剂也常常用来复配高性能混凝土用外加剂。但我国目前生产及使用引气剂的水平都不高。发达国家中引气剂的使用非常普遍,他们认为如果没有耐久性,强度再高的混凝土也不可取。引气剂的使用即使后期强度略有降低,比之于耐久性的增加也是合算的。混凝土的强度可以用降低水胶比来提高,而耐久性则必须要混凝土保持适当的含气量才能达到。对高性能混凝土的强度发展。目前更注重于混凝土的长期强度的发展,而不是早期强度的发展。这是因为早期水泥水化速度很快,混凝土内外温差大,容易产生裂缝。因此德国目前对强度的发展由过去12h内不得低于12MPa,改成了现在12h内不得高于12MPa。这样就可以很好地防止微裂缝的产生。对高性能混凝土必须注意早期强度发展中的裂缝问题。目前除冬季施工为保证正常水化而加早强剂以外,已不再追求早期强度的提高,相反由于要保持新拌混凝土的工作性能,外加剂标准中已增加了缓凝高效减水剂这个品种。在发达国家一些性能更好的减水剂已投入使用,如丙烯酸接枝共聚物、马来酸和丙烯酸共聚物等。它们都具有掺量小、减水率高(30%以上)、坍落度损失小的特点。另外聚羧酸系高性能减水剂是配制免振捣自密实高性能混凝土和高强超高强高性能混凝土的首选外加剂,混凝土配合比设计参数变化较大,性能得到显著改善。目前我国尚在研发试制过程中。

三、高性能混凝土在工程中的应用

高性能混凝土在一些工程中得到运用,美国芝加哥的311南一沃克大厦,高295m共71层,使用的高性能混凝土强度达到C95。西雅图的双联大厦,高231m,共62层,使用的高性能混凝土最高强度达到C130。日本建成的世界上最长的悬索桥——明石跨海大桥,它的三跨总长度为3910m,在两个锚墩中共使用了40万m3水下浇筑的高性能自密实混凝土,使用寿命为100年。连接英国和法国的英吉利海底隧道中使用的高性能混凝土,据相关报道其耐久性要求达到200年。马来西亚建造的目前世界最高建筑——石油大厦,450m高的双塔大厦,使用了高性能混凝土,其标号达到C80。高性能混凝土的使用在国内起步较晚,但在最近几年高性能混凝土的研究与应用开始日益增多。北京城建集团混凝土公司在静安中心大厦使用了高性能混凝土其标号达到C80;上海已有C80矿渣微粉高性能混凝土用于高层试点工程。

四、高性能混凝土的发展趋势

超高性能混凝土UHPC(Ulna highperformance concrete),其强度≥150MPa并且有着比其他混凝土更优异的性能,大大减少了硬化混凝土中的微裂缝、毛细气孔,改善了混凝土的微观结构。现在通过下面的一些方法来配制UHPC。通过取消混凝土中的粗骨料来提高混凝土的均匀性;硬化混凝土中的粗骨料和水泥石之间的过渡区往往是混凝土中的微裂缝的根源,这是因为二者不同的力学性能和物理性能;所以建议在UHPC中最大的粗骨料直径应≤600um。为提高水泥石的性能,掺入火山活性的掺合物,如石英砂(Silica fume);火山活性掺和物能与混凝土中的Ca(OH):发生反应,从而填充未水化的水泥、水泥水化物之间的空隙;在UHPC中,一般石英砂约为胶凝材料的25%-30%。减少水灰比。进行预热处理;加拿大尝试在舍布洛克的一座步行桥上采用了UHPC;其抗压强度达到了200MPa;其断裂性能和抗弯强度接近于金属铝,但比铝成本低。

绿色混凝土是已故专家吴中伟先生提出的。它是大量采用工业废渣细掺料,水泥用量降低30%-50%的低水泥用量生态混凝土,新型的高性能外加剂使超细矿物掺合料的用量大大增加,实现了大掺量粉煤灰、大掺量矿渣等免振捣自密实绿色高性能混凝土。与普通混凝土相比,大大节约了能源、减少了污染,且具有更好的稳定性、耐久性。

钢纤维混凝土、聚合物混凝土、橡胶掺和物混凝土等都显著的改善了混凝土材料的性能,在试验研究和工程应用领域正在不断探索和试