门座式起重机箱形大拉杆焊接变形与控制分析及其在生产中的应用

,

(武汉船用机械有限责任公司,武汉 430084)

MQ3042门机是本单位自主为某工厂设计的门座式起重机。该门机中大拉杆为箱形梁结构。由于箱形大拉杆总长大,截面积小,焊接后往往出现不同程度的旁弯和扭曲变形。如何正确选择制作工艺来控制箱形大拉杆的焊接变形一直是一大难题。在MQ3042实际制作过程中,对箱形大拉杆的备料精确度、组装工艺和焊接工艺进行了严格控制,最后减小了箱形大拉杆的焊接变形,为后续工序提供了有力保障。

1 影响变形的主要因素分析

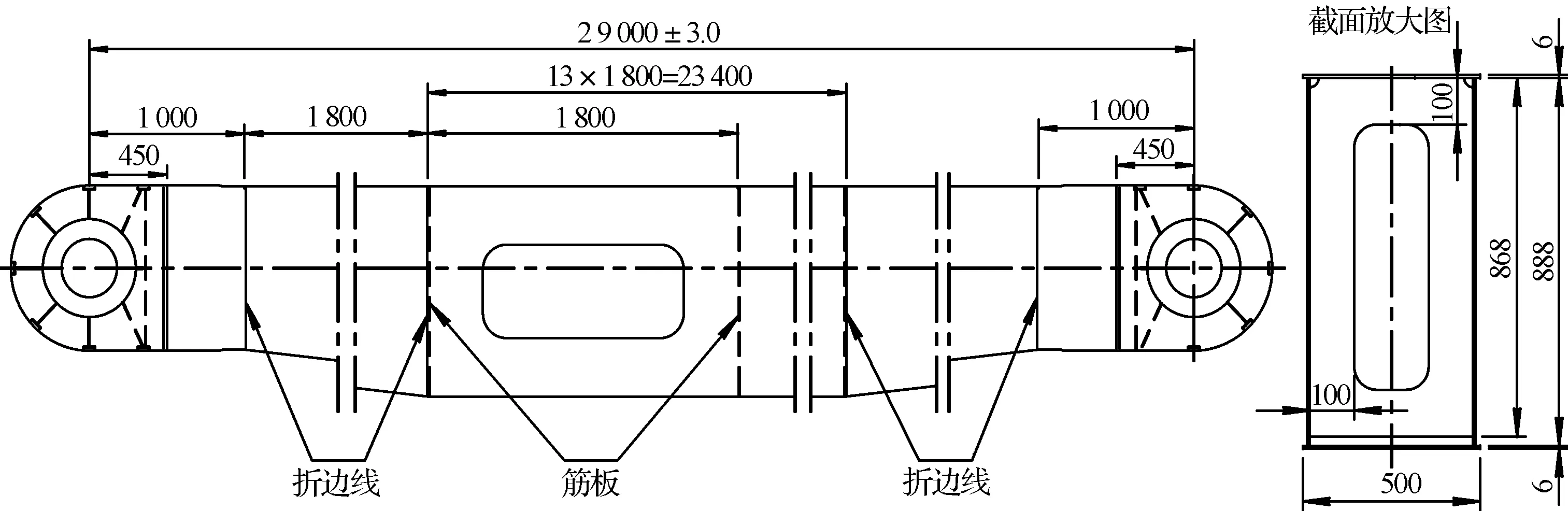

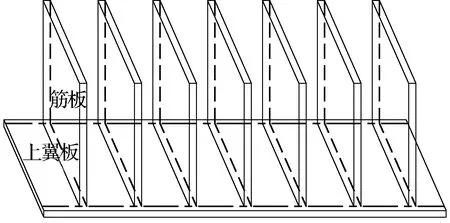

箱形大拉杆的总长为29.708 m,截面为0.5 m×0.9 m,见图1。

图1 大拉杆结构示意

1.1 焊接收缩变形

箱形大拉杆焊接收缩变形有2种情况:平行箱形大拉杆纵向轴线方向的收缩,即纵向收缩;垂直于箱形大拉杆纵向轴线方向的收缩,即横向收缩。

1.1.1 纵向收缩变形

纵向收缩变形可通过下式进行估算[1]:

(1)

式中:Δ纵——单层焊的纵向收缩量,mm;

Fh——焊缝截面积,mm2;

F——构件截面积,mm2;

L——构件长度,mm;

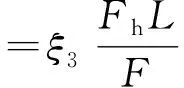

ξ3——系数,与焊接方法和材料有关,见表1。

表1 低碳钢(Q235A/B或Q345A/B)不同焊接方法ξ3值

计算多层焊的纵向收缩时将上式中的Fh按一层焊缝金属的截面积计算,并将计算得的纵向收缩量再乘以系数K2[1]即可。

K2=1+85εsn

n——层数;

σs——材料的屈服强度;

E——材料的弹性模量。

MQ3042门座式起重机中箱形大拉杆构件的焊缝以T形接头为主。箱形大拉杆纵向焊接收缩变形量,由上述收缩量公式计算得的收缩量再乘以系数1.15~1.40。纵向收缩量试验数值见表2。

表2 纵向收缩量(δ=6~18) mm·m-1

注:母材材质均为Q345A,与MQ3042所用的板材材质一样。

1.1.2 横向收缩变形

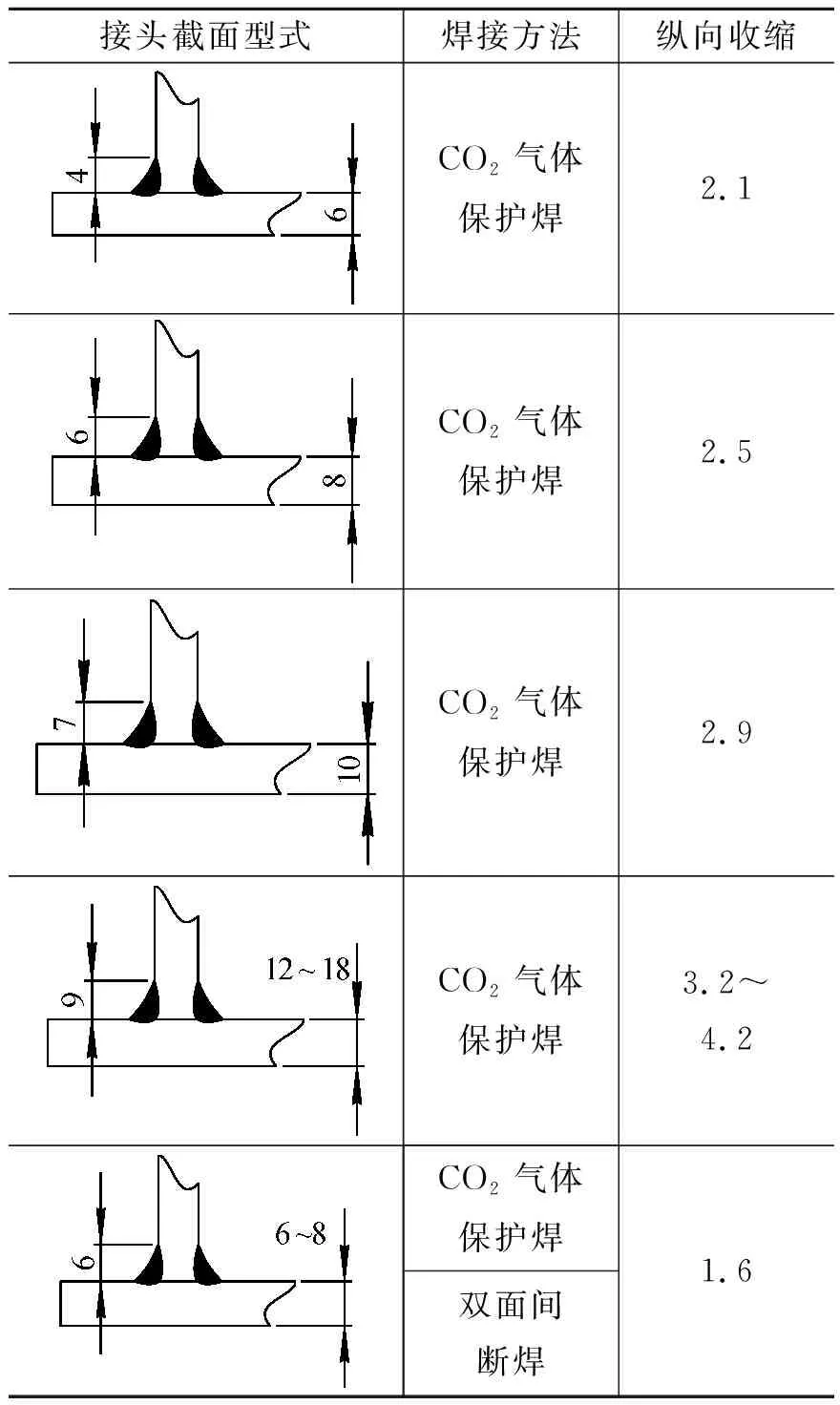

试验证明,横向收缩变形比纵向收缩变形小得多。箱形大拉杆横向焊接收缩变形量,试验数值见表3。

表3 横向收缩量(δ=6~18) mm·m-1

注:母材材质均为Q345A,与MQ3042所用的板材材质一样。

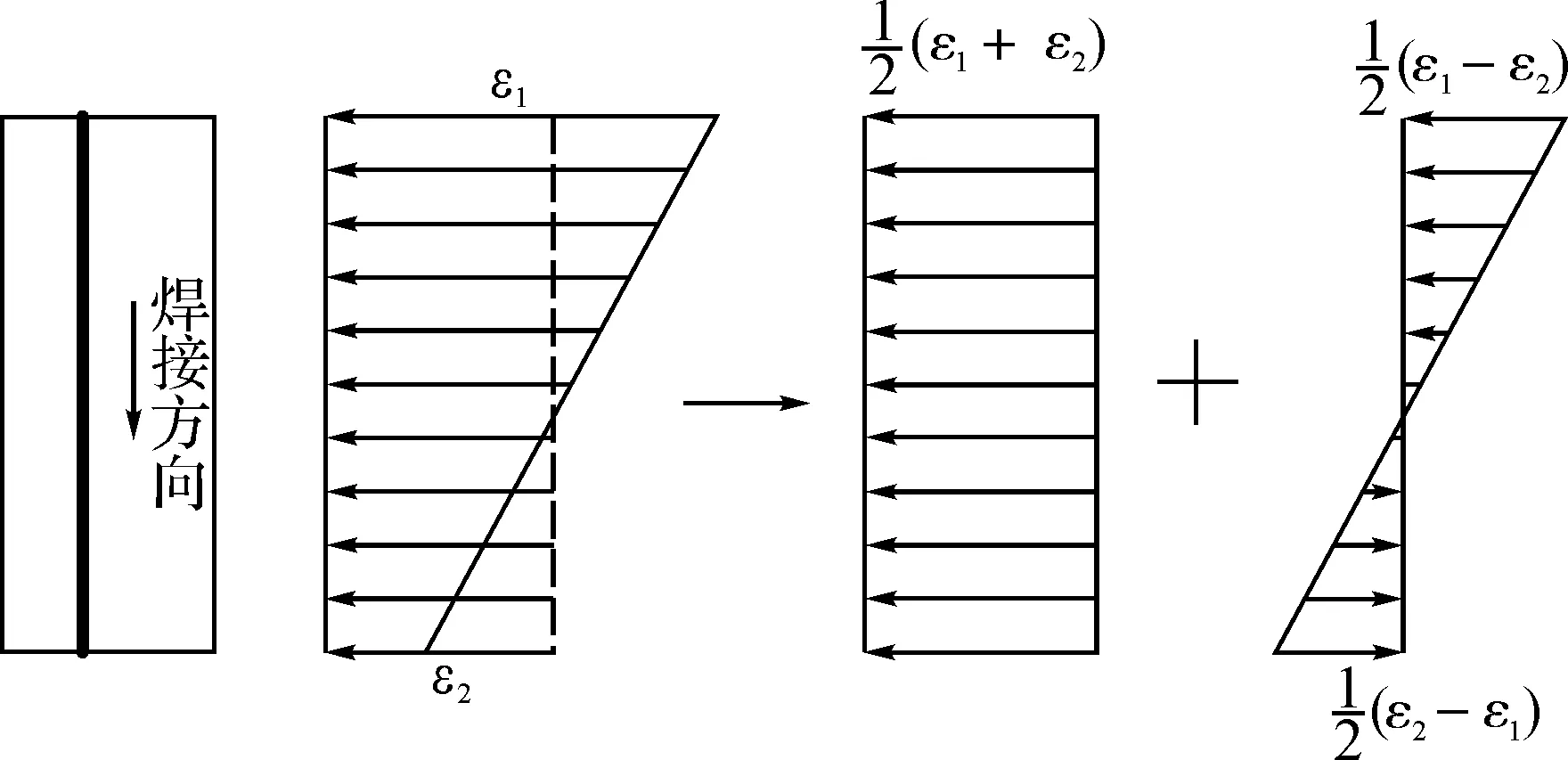

1.2 焊接方向对弯曲变形的影响

在箱形大拉杆的上翼板或腹板上焊接横向焊缝时,会产生沿焊缝方向的弯曲变形。当从板的一边开始焊接焊缝,热影响区先从这边开始冷却收缩,而板的另一边由前边焊缝集结力的作用已变成受拉区。即该板件在受拉应力状态下焊接。受拉区施焊时的焊接变形较小,ε2<ε1[1],见图2。

图2 应变示意

1.3 原始残余应力对焊接变形的影响

焊接变形形成过程是,焊接时金属的热膨胀受阻而形成压应力,当压应力超过弹性范围时进入高温塑性状态,冷却时金属收缩产生变形。可见,焊接变形与工件在施焊时的原始应力状态有关。举例来说,对于2根同时制作的箱形大拉杆,在2根大拉杆中间垫以垫块,两端用螺栓拉紧器对大拉杆加压形成弯矩,如图3a)所示,则箱形大拉杆上部产生弯曲拉应力,下部产生弯曲压应力。在大拉杆受拉区焊接, 螺旋拉紧器的外力削弱了热膨胀的受阻程度,塑性区压缩变形减小,冷却后残余变形自然也小。相反,在受压焊接,所加外力加强了金属热膨胀受阻程度,焊接塑性区压缩变形加大,冷却后残余变形也大,如图3b)所示。即热膨胀阶段,在受拉区应力互相抵消一部分,减小了达到屈服极限的区域,焊接变形减小,相反受压区应力加大,增加了达到屈服极限的区域,焊接变形增大。

图3 箱形大拉杆受力焊接的应力变化分析

2 焊接变形控制方法

2.1 下料前

要求对板材进行喷丸除锈及钢板矫正处理,达到消除板材波浪变形和减少其内应力。

2.2 备料

2.2.1 尺寸精度

为了提高金属结构件的精度,放样划线前须对变形钢板、型材进行矫正,合格后方可进行划线作业。隔板尺寸精确度是保证箱形大拉杆组装质量的关键,隔板的垂直度直接影响箱形大拉杆组装的旁弯和扭曲度,所以在组装前需对隔板的垂直度等制作公差予以复核,使之达到设计要求。

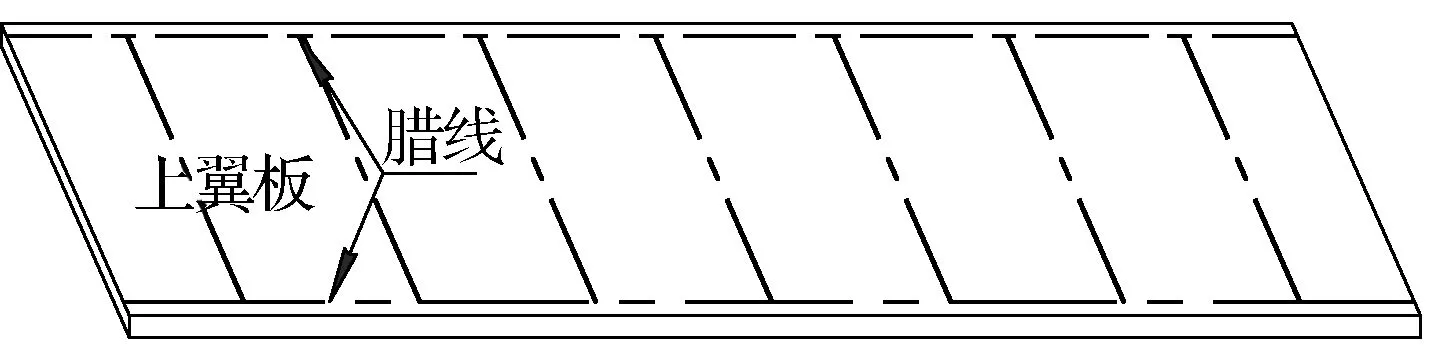

2.2.2 腹板和翼板下料时预制反变形

为了使箱形大拉杆预制成反焊接弯曲变形,在下料时要给出腹板和翼板预制的反变形量,反变形量数值要与变形经验值(焊接变形总量与L/3 000的和,L为工件长度)相符,见图4。

图4 预制反变形示意

2.3 组装

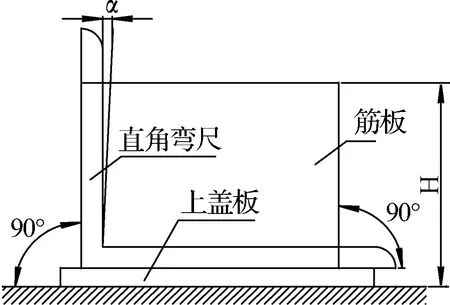

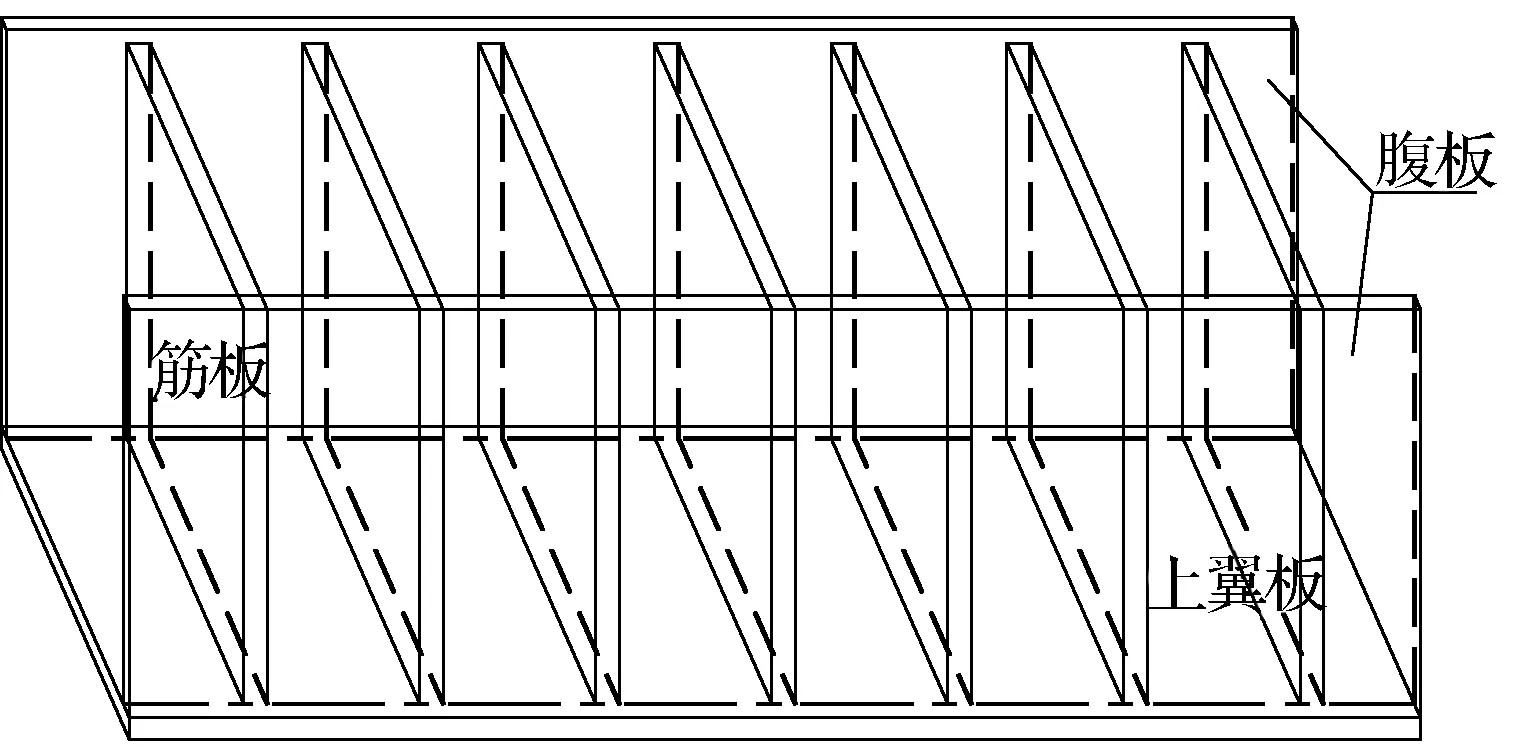

筋板与上翼板、腹板结合的角度精度直接影响腹板和翼板组装的倾斜度。如果筋板控制不严,会形成筋板里出外进的现象,见图5a)。装配点焊腹板形成的Π形梁随筋板而变形,因此要求筋板与上翼板结合角度及与腹板结合的两边90°角度公差,在制造过程中要严加控制。采用剪切方法控制,见图5b),其中α≤H/1 000,最好采用机加工或数控切割法保证。

a)

b)

如果采用剪切方法存在角度误差,则应在筋板与上翼板组装时,对出现的倾斜可调整筋板与上翼板的间隙。然后将间隙利用铁丝等垫好或垂打筋板边缘局部突起来改变角度,使其达到组装筋板的两边与上翼板垂直后,方可点焊定位。

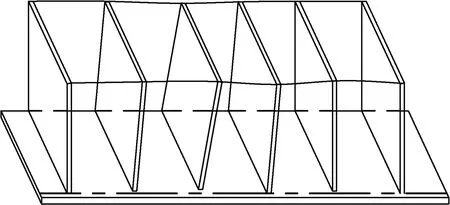

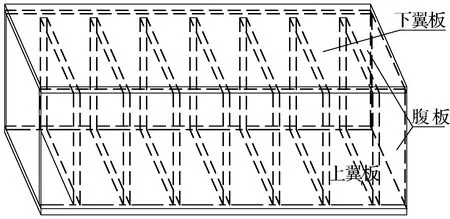

组装步骤(见图6):

a)

b)

c)

(d)

1) 在上翼板上弹出腹板与其接合线的腊线,并弹出隔板与翼板的接合线。

2) 将隔板与翼板组装好。

3) 再将腹板与翼板组装好。

4) 检查隔板的装配质量。

5) 焊接隔板与腹板及翼板的连接焊缝。

6) 覆盖下翼板,组装形成[3]。

2.4 焊接

焊接顺序和方向见图7。

图7 焊接顺序

2.4.1 焊接要点

1) 采用对称法对2条主角焊缝同时焊接,焊枪倾斜翼板侧,与翼板成30°左右,焊接第一道;再焊枪倾向腹板侧,与腹板成30°左右,焊接第二道,依次类推,达到要求焊高为止。

2) 先焊对接焊缝内侧,再焊筋板,最后焊对接焊缝外侧,焊接时,尽量置焊道于平焊位置。

3) 对接焊缝焊接顺序应由中间向两端作分段倒退焊进行焊接。

4) 筋板与腹板及上、下翼板的焊缝,先焊横向焊缝,后焊纵向焊缝。焊接顺序应由中间向两端作分段倒退焊进行焊接[2-3]。

2.4.2 焊接规范

见表4所示。

表4 箱形大拉杆的焊接规范

3 实施效果

以往的箱形梁制作过程中经常出现旁弯和扭曲变形。对MQ3042门座式起重机箱形大拉杆制作,在选定的焊接方法之下,通过调整焊接设备等措施达到了外界影响因素的基本恒定,严格规范了下料规格,工件的组装工艺,焊接规范和焊缝质量。通过采取了有效可行的控制方法后,箱形大拉杆的焊接变形得到了有效控制,得到了业主及相关单位的一致好评。

4 结论

箱形大拉杆具有长度大、截面积小的特点,焊后形成的焊接变形难以校正。因此,从工艺设计角度出发严格规范装焊工艺,采用合理的组装顺序和焊接工艺,可以有效的控制箱形大拉杆焊接变形。

[1] 付荣柏.起重机钢结构制造工艺[M].北京:中国铁道出版社,1991.

[2] 谢智华.钢桥主桁箱形梁焊接工艺及对其变形的控制[J].焊接,1999(9):25-27.

[3] 俞玮姝,张强松.箱形梁焊接变形工艺改进初探[J].科技资讯,2005(24):49-50.