煤矿井下自动风门的设计与实践

颜天伟

一、问题

随着国家法制建设的逐步完善,通风与安全很大程度上制约着采矿业的稳定发展,对矿井通风的安全性要求越来越高,井下通过设置风门来控制风流量达到预期的风量分配是一种常用而经济有效的手段。然而,在煤矿生产实践中,目前通常使用的都是手动风门,虽然也按照设计规范施工成使其正常情况下能够依靠自重实现自动关闭,但是由于管理上的某些原因和人为的某些原因,往往因行人或行车过后而没有及时关上,甚至被车辆误撞而损毁,通风系统的可靠性程度没有保障,严重影响井下通风的安全性。那么要解决这个问题,就必须寻找一种自动风门,解决这种生产与安全的矛盾,我公司选择在天湖岩煤矿进行了井下自动风门的研究设计与实践。

二、思路

由于煤矿井下环境条件较为恶劣,如湿度较大75%以上、粉尘浓度较高等,根据以往的经验,为确保安装的自动风门安全可靠,应尽量不采用电动及感应电子器件,而宜采用机械撞杆式传动的风门自动开关。基本要求是结构简单,安装方便,经济实用。我公司本着边设计边实践,成功后再推广的思想,在传统手动风门加工实践的基础上,参照自动风门设计的一般原理。

三、过程

自动风门设计与实践项目于2003年3月在天湖岩矿正式启动,研制项目分行人巷自动风门的设计和运输巷自动风门的设计,其中运输巷自动风门设计在实践中经过三次较大的修改与完善,目前这两个设计方案已较为成熟,2005年度安排了专项资金准备进入推广使用阶段。

四、 运输巷自动风门的传动原理与施工要求

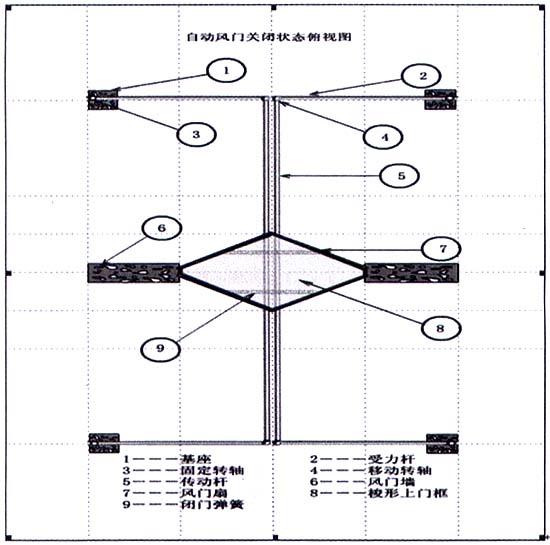

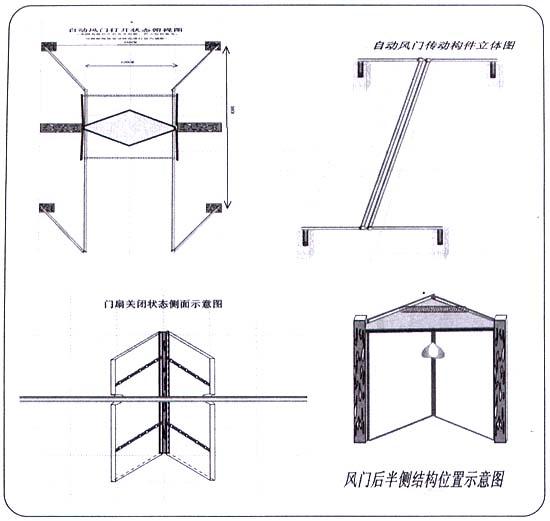

1、传动原理(如下图所示)

井下车辆宽度一般在1米左右,车辆经过自动风门处,首先撞击横在巷道当中的左右两根受力杆,受力杆一端受力后就开始绕定轴转动,推动传动杆往前平行推进,由受力杆和传动杆组成的左右两个长方形同时开始作平行四边形变形运动,传动杆在变形过程中把所受的径向力横向传递给靠在两根传动杆上的前后四扇风门,四扇门在传动杆的推动下向两侧张开,完成自动开门动作。车辆过后,安装在风门上的前后两条弹簧在弹力作用下,分别拉动前后四扇风门并带动传动杆完成自动关门动作。人员经过时,用手或身体部位顶受力杆并直接拉门开启风门。

2、施工要点:(如上各图所示:)

(1) 本设计图所附尺寸为参考尺寸,施工时,可根据现场情况在不违背传动原理的基础上进行适当的调整,只要保证整个传动过程的动作点都在同一平面内就行,施工灵活性较大。

(2) 以本图为例:在需设自动风门的地点,选择巷道较直较宽敞的地段,在巷道两侧长相距3.6米,宽相距2.4米建四个混泥土基座,每个基座当中竖直砌一段镀锌管,作为定轴转动的外框,四个管顶连线呈长方形,高度要根据来往车辆的情况,尽量选高些,以利于人工开启。 加工“L”形受力杆,长的一边1.2米,未端与传动杆以单面转轴相连,短的一头插进镀锌管内。传动杆长3.6米。风门墙用钢筋混泥土建造。门框顶部做成梭形,以确保四扇风门呈梭形关闭时的严密性。四扇门的外沿均有一个关闭时容纳传动杆管径的小孔洞,孔洞口外侧应用旧风筒布等软材料沿边作衬垫,以防小洞漏风。相对的四扇风门上侧安装两条弹簧,选用的弹簧以满足关闭的初始拉力要求为原则。

(3) 为了减少小孔洞与传动杆之间的摩擦力,应对孔洞表面进行专门的特殊处理。因此,应在选用硬质材料(本方案是选用质地坚硬的松木)的基础上,确保其表面的平整与光滑,并在其表面定期涂抹黄油,这只是本方案的初步做法,还可以进一步改进,但应以耐磨、光滑、方便为原则。

3、成果评价

本设计的自动风门传动机构与同类型的其它设计方案有明显的优势:(1)、传动结构较为简单,加工容易;(2)、传动过程安全可靠,从力的整个传递过程分析,实现了受力杆上的作用力基本转化为开门的动力,因此开门施力小,也便于在一些既行人又行车的风门实现通车与行人双向便利;(3)、施工场地范围小,施工容易,成本低(约800元)。总之,此项目经现场实践,有较好的推广前景。

五、行人巷道自动风门的设计与实践

行人巷道风门门墙一般为上窄下宽形,门轴倾斜85度左右,当人员经过后,拉开的门扇会因自重的倾斜而关闭。但是,当门扇开启超过竖直线便无法靠自重关闭了。

解决办法:在门扇靠近门轴处,与门轴垂直固定一段或两段旧钢丝绳,钢丝绳一半在门扇上一半伸出在门框上,当门扇开启超过竖直线时,由开门而造成弯曲的钢丝形成的弹力把门弹过竖直线再由门的自重重新关闭。如下图所示。

本方案优点:简单但实用,基本不用另外投资,在控制成本核算的企业最乐于接受。