二期上游围堰防渗墙的施工技术

蒋振中

摘要三峡二期上游围堰防渗墙是围堰工程成败的关键。在施工中大量采用了先进的大型设备,如BC-30液压铣石机、机械式抓斗、冲击式反循环钻机、高压旋喷泵等。同时大量采用了新工艺、新材料、新技术,如用“铣砸爆”法、“铣抓钻结合”法成槽;用“双反弧接头槽”法、“铣别”法连接;用于灌浓浆法处理漏失地层;用反循环泵吸法清孔换浆等。既满足了防渗墙高效施工要求,又确保了工程质量,为我国防渗墙施工开创了新局面。

关键词 先进设备新工艺新材料新技术

三峡工程二期上游围堰防渗墙深度大,施工强度高,地质条件复杂,其综合技术难度为国内外所罕见,是二期围堰成败的技术关键。这道防渗墙由我局承建,在大江截流前先行完成了液压铣试验段和左、右预进占段防渗墙施工,在1997年11月8日长江胜利截流后,于1997年11月15日开始了大施工,在业主、设计、监理、施工等各面的共同努力下,于1998年5月5日,左、右漫滩段及深槽段的上墙实现全线封闭,单墙开始挡水,并在基坑进行限制性抽水的条件下,进行深槽段的下墙和隔墙的施工,8月6日下墙胜利竣工,8月27日横隔墙完工。这其间,围堰的防渗墙经受住了1998年长江11次洪峰的考验,安然无恙。9月11日完成限制性抽水。上游围堰防渗墙性能良好,总渗水量仅为15 l/s,为设计要求的二十分之一。

二期围堰是工程最重要的临时建筑物之一,它是工程二期施工时的安全屏障,其中上游围堰更是重中之重。其轴线全长1439.6m,最大高度82.5m,最大填筑水深达60m,最大挡水水头达85m,防渗墙最大高度74m,在世界围堰工程中均属罕见。

作为围堰成败关键的防渗墙,轴线全长997.63m(在桩号0+140.82m以左为高喷防渗墙),成墙面积约4.2万m2,其中深槽段长度162m,采用中心距为6m的双墙,双墙之间设5道隔墙,深槽段两边均为单墙。墙体厚度除液压铣生产试验段为0.8m外,其余均为1.0m。墙体材料为塑性混凝土和柔性材料。防渗墙上部接土工膜,下部接帷幕灌浆。

上游围堰防渗墙施工技术复杂。风险大,其主要特点是:

(1)地质条件复杂:河床原始砂卵石层和堰体水下平抛石渣层孔隙率大,易漏浆塌孔;两岸漫滩及河床段分布有新淤粉细砂层,松软物理力学指标低,槽孔稳定性差;在履盖层及全风化岩中,有相当数量的块球体,岩性坚硬,钻进困难;河槽左侧基岩陡坡高30m,坡度超过70°,墙体嵌岩困难。

(2)墙体深度大:大于50m的墙体面积达13700m2,这对造孔精度要求很高,槽段连接难度很大。

(3)工程量大,工期短,施工强度高:约6个月的施工期要求完成约3万m2的工程量,平均月造孔强度在0.5万m2左右,最高月强度要求达到0.65万m2,为全国单道防渗墙之最。

2施工概况

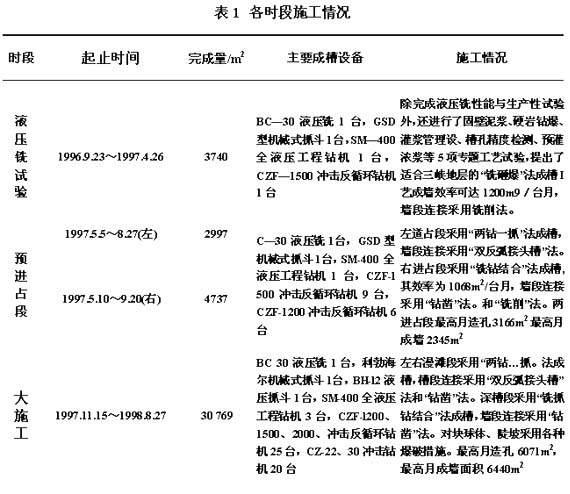

防渗墙施工大体可划分为三个阶段:①液压铣试验阶段:试验安排在墙体轴线右端头,对液压铣进行可行性和生产性检验,为大施工提供技术保证。②预进占施工时段:1997年大江截流前在左右预进占段堰体内进行,其目的是降低施工高峰期的施工强度。②大施工时段:大江截流后,在形成防渗墙施工平台并对堰体风化砂振冲加密后进行,这是工程攻坚的阶段,其成败直接关系到堰体1998年安全度汛和基坑按期抽水。各时段的施工概况参见表1。

3工程采用的新技术

该工程以良好的质量在预期的时间内完成,这除了归功于参与工程所有单位的通力合作与拼搏奉献精神外,还极大的得益于工程中大量采用了新技术(包括设备、工艺、材料)。

3.1 成槽方法

该工程中采用的主要成槽工艺有“两钻一抓”法、“铣砸爆”法、“铣抓钻结合”法。“两钻一抓”法已为大家所熟知,毋庸赘述,主要介绍后两种工法。

(1)“铣砸爆法”

液压铣槽机是世界上最现代化的地下连续墙成槽施工设备,为了保证工程顺利进行,三峡开发总公司购进1台德国宝峨公司的BC-30型液压铣槽机(双轮铣槽机),利用该台设备,我们先后试验了“纯铣”法、“铣砸爆”法和“铣钻结合”法成槽工艺,结果表明以“铣砸爆”法为优。

该法的工艺要点是:对风化砂、粉细砂、砂卵石和全风化岩,采用液压铣直接铣削;对地层中的块石、块球体和强、弱风化岩采用钻爆法爆裂或(和)6t重凿冲击破碎后再进行铣削。在铣削过程中,由潜水泥浆泵不断将铣削出来的钻渣排出槽外,槽孔向下延伸,经多次循环,直到槽孔终孔。

“铣砸爆”法由于充分发挥了液压铣的优点,而用其它机具来克服块球体、硬岩等难点,从而提高了成槽效率,成槽平均工效达42.83m2/d,是“纯铣”法的2.5倍,降低了铣齿消耗,保证了成槽质量。

(2)“铣抓钻结合”法

在深槽段的施工中,运用液压铣、机械式抓斗和冲击式钻机,我们又摸索出了“铣抓钻结合”法成槽工艺。

该法的工艺要点是:在槽孔建造中,三种设备各司其职;上部风化砂由液压铣铣削;风化砂中块石、平抛石渣及履盖层砂卵石由抓斗(配10t重凿)抓取;下部基岩、混凝土接头及部分砂卵石由冲击反循环钻机钻凿。该法由于发挥了三种机械的长处,大大加快了控制工期深槽段(含陡坡)的进度,按各种机械总耗时计算,平均工效达到7.35m2/d,比左、右漫滩的5.43m2/d高出35.4%。上游墙最快的12#槽孔(深73m),成槽工效达12.3m2/d,下游墙最快的8#槽孔(深72.9m)成槽效率更高达22.9m2/d。

该法的关键设备是BC-30液压铣和利勃海尔机械式抓斗。在深槽段施工中,这两台套设备完成的造孔工程量分别为8250.7m2和5264.8m2,总计13515.6m2,占造孔工程量20434m2的66%(其余由20台冲击反循环钻机承担),从而确保了工程进度。此外机械式抓斗还承担了左右漫滩段的“两钻一抓”法的部分施工任务,共造孔8908.7m2,位于单台设备之首,抓挖深度也高达72m。

3.2 墙段连接

墙段连接的好坏是防渗墙成败的关键之一,该工程除了采用传统的“钻凿”法套接外,还大量采用了“铣削”法和“双反弧接头槽”法”

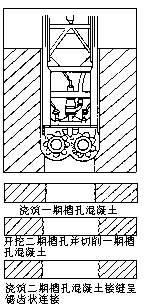

(1)“铣削”法

“铣削”法用于液压铣成槽工艺,其工艺流程见图l,该法的优点是施工简便、精度高,工程中共17次采用该法,形成铣削接缝34个。在深槽段原计划使用该方法,后因液压铣不太适用在砂卵石漏失层中作业,加之铣削接缝锯齿状波纹较浅,为工程安全计,最后改为“钻凿”法施工。

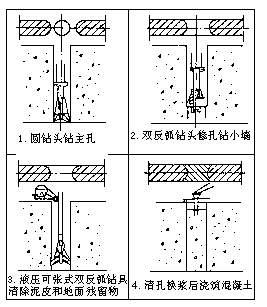

(2)“双反弧接头槽”法

我局在研制冲击反循环钻机的同时,研制成功了液压双反弧钻具,并开发出了“双反弧接头槽”法施工工艺(见图2)。这种方法在本工程中得以较大规模的应用,共建造了31个双反弧接头槽。这种方法节省混凝土,墙段连接质量明显优于“钻凿”法。从目前应用情况看,刚性双反弧钻具还有待改进,以适应嵌入硬岩深度较大的工程。

3.3 陡坡、块球体及硬岩处理

工程最大的难题就是花岗岩硬岩、块球体以及左侧超过70°陡坡的钻凿。工程主要采用高强度耐磨合金刃焊在重凿(5~10t)和冲击钻头(1.5~3.0t)进行冲击破碎,再辅以爆破。爆破方法除了传统的槽内聚能爆破外,我们还大量采用钻孔预爆和槽内钻孔爆破。

爆破钻孔使用了进口的全液压工程钻机和TUBEX偏心扩孔跟管钻具。这种先进的机具可大大提高钻孔的效率,钻孔爆破的效果也明显优于槽内聚能爆破。据试验资料,通过钻爆后,液压铣在花岗岩硬岩的铣削工效可提高2~3倍,冲击反循环钻进工效可提高1~2倍。

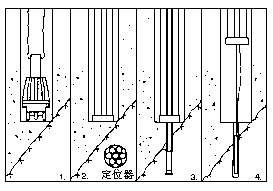

对于陡坡,我们专门设计了一套槽内定位钻孔爆破工艺(见图3)实践证明,这套定向聚能爆破工艺是成功的,从而保证了冲击钻在陡坡硬岩中钻凿成槽,上游墙陡坡段的五个槽孔和下游墙陡坡段的四个槽孔嵌岩深度满足了设计要求。成槽质量良好。

3.4 漏失地层处理

上游围堰地质条件复杂,工程另一难题是漂石架空层、预进占段石渣体中以及平抛垫底石渣层中,漏浆十分严重,据统计,大施工中漏失浆量就高达11164m3,对漏失地层的处理,除了传统的向孔内抛投堵漏材料,及冲击钻冲砸的措施外,还采用了两种新的技术措施。

(1)预灌浓浆法

对于依据先导孔确定的强漏失地层,在槽孔开挖以前采用全液压工程钻机跟管钻进,按1~2m的孔距钻预灌孔,然后分段提升套管,自下而上灌注由水泥、膨润土、砂配制而成的浓浆。这种方法适用于液压铣、液压抓斗挖槽作业,可确保槽孔和机械的安全,提高铣抓效率。本工程共灌注预灌浆孔86孔,钻孔进尺158m,灌注浆量392m3效果十分明显,凡预灌过的地层,大的漏失通道均已封堵,液压铣、抓斗均能顺利作业。

(2)重凿冲砸法

在抓斗作业过程中,在遇到漏失地层时,可将抓斗提出孔外,在补充泥浆的同时,向孔内投入砂、碎石和粘土,用吊车提升重凿进行冲砸,然后用抓斗抓取。冲、抓反复进行,每个循环l~2m,直至穿透漏失层。这种方法较适用于机械式抓斗挖槽作业,因为其主机可一机两作(抓取、冲砸)。

3.5 固壁泥浆

在地质条件非常复杂的情况下,采用冲击反循环钻机、抓斗和液压铣等新设备建造槽孔时对固壁泥浆性能要求很高,加之三峡地区缺乏优质粘土,为此,我们对以膨润土为主材的低固相固壁泥浆的配比、性能、制输与净化等多方面进行了系统的研究,并大规模应于二期围堰防渗墙施工中,已基本取代了传统粘土浆。

我们曾先后使用过山东高阳、湖南澧县的钙膨润土和山东潍坊的人工钠土,经技术经济比较,二期围堰防渗墙大施工主要选用湖南澧县的膨润土,其典型配比和主要性能见表2。

| 表2固壁泥浆配比及性能 | |||||||||

| 泥浆配比 | 性 能 指 标 | ||||||||

| 水 | 膨润土 | Na2CO3 | 密度 | 马氏漏量 | 失水量 | 泥皮厚 | 动切力 | 静切力/Pa | |

| /g·cm -3 | /s | /m1·min-l | /mm | /Pa | 1min | 10min | |||

| 100 | 6.5 | 0.4 | 1.045 | 32.9 | 12.9 | 0.6 | 4.6 | 6.0 | 12.8 |

上述配比的膨润土泥浆固壁效果好,密度小,净化的效率高,适用于液压铣等新设备建造槽孔。与当地粘土泥浆比较,具有单耗低,制浆效果高,临建工程量小等优点,从而可降低制浆成本。

3.6 清孔换浆法

由于在工程中使用了液压铣和大批量的冲击反循环钻机,清孔换浆也一改传统的抽筒方法,大部分槽孔采用反循环泵吸法。抽吸出来的泥浆通过德国宝峨公司的BE-500或我国自行研制的JHB-200型泥浆净化机净化后循环使用,该法的优点是清孔换浆效率高、质量好、槽内淤积少,泥浆含砂量低,比重低,有利于提高浇筑质量,深槽段所有槽孔均采用此方法,其质量验收成果见表3。

| 表3深槽段清孔换浆验收成果表 | ||||

| 指标 | 密度/g·cm-3 | 粘度/秒 | 含砂量/% | 孔底淤积厚度/cm |

| 最大值 | 1.09 | 22 | 1.2 | 5 |

| 最小值 | 1.03 | 17 | 0.3 | 0 |

| 平均值 | 1.05 | 18.7 | 0.7 | 1.7 |

深槽段因槽深,埋设灌浆管及仪器下设混凝土导管费时较多,从清孔换浆完毕到开始浇筑混凝土,间隔时间多数都超过规范的要求,有的甚至高达16小时以上,但在混凝土开浇前复测孔底淤积度仍小于设计要求,这充分说明了反循环泵吸法的优点。

3.7 槽孔精度检测工艺

在液压铣试验阶段,我们对槽孔精度检测进行了试验,采用重锤法、超声波检测法和液压铣测斜仪法进行了对比研究,其中超声波检测法使用国产CDJ-1型和日本KODEN牌DM-682型两种超声波测井仪。试验的结果是:重锤法可较准确的测量孔斜情况;超声波测井仪可精确反映孔形、孔径和孔斜诸多参数;BC-30液压铣测斜仪虽然操作简单,成果直观,但其精度尚需论证。

根据以上成果,在防渗墙大施工时段,左右漫滩的槽孔开挖精度检测仍以重锤为主。而对深槽段,我们专门购置了一台日产KODEN牌DM-684超声波测井仪进行检测,该型仪器可同时测绘X和Y轴两个方向孔形,快捷方便,精度高,它的使用对确保深槽段成槽质量起到了重要的作用。至于液压铣测斜仪,我们只用于指导挖槽作业。

3.8 灌浆管埋设

多年来,防渗墙内帷幕灌浆管的埋设也一直是一道难题,尤其是对深墙,预埋管成功率较低。为此,在液压铣试验段,我们就直接吊装埋设法试验了三种不同方法:定位架预埋钢管法、冷拔成孔法、预留塑料管法。其中以定位架预埋钢管法为优,所以在预进占及大施工时段,均采用此法,效果也很好,预埋管成功率在90%以上,其中右漫滩为93.1%,深槽段高达99%。

4 几点经验

在三峡二期上游围堰防渗墙的施工中,由于采用了较多的新设备、新工艺、新材料、不仅保证了工程进度和质量,也将我国防渗墙施工技术推进了一步,其经验可供类似工程借鉴和参考,主要有:

(1)对于地质条件复杂的地层,应根据设备特性(没有一种万能的设备)和国情(施工单位技术装备差、工程造价低)来选用设备,往往是土洋结合,方能收到事半功倍的效果。

(2)在选用设备的同时,必须根据工程特点和设备特点设计和选用施工工艺,有条件时,最好结合工程进行生产性试验,。这样才能保证设备发挥其效能。在上游围堰防渗墙深槽段施工中所采用的“铣抓钻结合”法、定位钻孔爆破、清孔换浆方法、槽孔精度检测、灌浆管埋设等新工艺,无疑是成功的,对其它工程也有借鉴意义。

图一用液压铣槽机处理墙段接缝示意图

图二“双反弧接头槽”法工艺流程图

1、冲击反循环钻至硬岩或陡坡最高点时,将钻头提出槽孔外

2、用冲击反循环钻机把定位器和套管下至槽底部

3、全液压钻机在岩石内钻进爆破孔

4、定位器和套管提离槽孔后,在小口径钻孔中爆破

图三 陡坡硬岩定位爆破工艺流程图

(3)对一些难度大、工期紧的工程,应尽量考虑发挥先进设备的作用,三峡如果不是采用了液压铣、机械抓斗等先进设备,上游围堰防渗墙是不可能高质量按期完工的。

(4)用机械式抓斗成槽应是我国防渗墙施工今后一个主要发展方向,它具有价格相对较低,便于维修,对地层(漏失或块石地层)适应性强等优点。为推广这一方法,应进一步研究各种重凿和接头板,研究是适应不同工程的成槽工艺和墙段连接方法。

(5)冲击反循环钻机在工程中较大批量应用,证明这一机型生命力,特别是新机型CZF-2000 型样机试用情况良好,可望投入批量生产。但从施工情况看,其部分配套机具尚待进一步改进,如刚性双反弧钻头,JHB-200型泥浆净化机等,以扩大其应用范围和降低泥浆单耗。