二期上游围堰深糟陡坡段毁防渗墙施工

孙志禹 宗敦峰

摘 要 三峡工程二期上游围堰深槽陡坡段防渗墙施工是二期因堰施工的核心难题,在建设实践中通过采用双非防渗方案和综合成槽工艺,成功地克服了技术难题,可为类似工程建设提供借鉴。

关键词 陡坡段 防渗墙 施工

1、 概述

二期上游围堰防渗墙轴线长1371.95m,其中河床深槽段长162m,设计采用双排防渗墙方案。深槽段左侧,在轴线长10余米的范围内,基岩由高程30m陡降至1m,为一高差达30m,倾角约达70~80°的基岩陡坡,陡坡坡面不仅倾向河床中部,而且以与防渗墙轴线呈40~50°夹角倾向下游。基岩陡坡段属河床漫滩向深槽段的过渡带,不仅基岩裂隙发育,风化不匀,施工难度大;而且该段位于围堰平抛垫底边缘部位,围堰堰体结构复杂,受力状态较差。陡坡段是二期围堰防渗墙设计和施工的核心难题之一。

2、 陡坡段防渗墙设计和施工方案的研究

2.1 设计方案的研究

鉴于围堰陡坡段地质、地形条件极为复杂,应力状况十分恶劣。设计一直将该段作为重点研究部位。初步设计阶段就将该段防渗墙划入深槽段,采用双排防渗墙方案,两墙间距6m。后来又考虑在两排混凝土防渗墙中间用2~3道混凝土防渗墙横隔墙将其连成整体,并在两排混凝土墙的下游侧墙底部增设一排高压旋喷灌浆加固,以增大防渗墙的刚度,减小陡岩防渗墙底部应力。同时将防渗墙底部墙体材料由5MPa的塑性混凝土调整为8MPa的塑性混凝土,以利防渗墙底部与基岩的胶结,增大防渗墙的抗力。

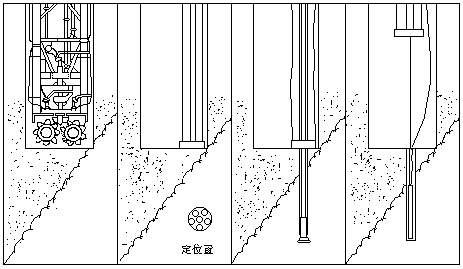

图2-1 深槽段陡岩段防渗结构图

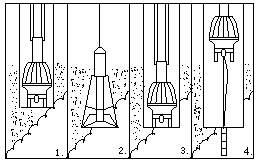

1.铣槽机(或钻头)铣钻至硬岩成陡坡最高点时,将其提出槽外.

2.冲击反循环钻机把定位器和套管下至槽孔底部

3.全液压钻机在岩石内钻进爆破孔

4.在小口径钻孔中放爆筒,定位器和套管提离槽孔底部后爆破.

图2--2 槽内快速连接定值套管钻孔爆破成槽工艺

2.2 施工措施的研究

根据原地质勘探资料,陡坡段位于深槽左侧,桩号为0+476.2+0+487.2,轴线长度为11m,施工组织设计时将其划分为4个槽孔,槽长为3.5m,回填层和覆盖层采用“两钻一抓(铣)”法施工。钻凿法套接,硬岩内采用“槽内定位爆破”措施,以确保墙体嵌入基岩1m以上。陡坡段基岩均为弱风化带下部及微新岩体,岩质十分坚硬。造孔时不论采用何种机具都有可能向右、向下两个方向滑动,不仅槽孔易偏斜,甚至无法嵌入基岩岩体内。为克服陡坡段的施工困难,从招标阶段开始施工单位即提出“槽内爆破”嵌岩措施,并随工程建设的进展逐步完善为“槽内快速连接定位套管钻孔爆破成槽法”,即采用钻孔预爆和槽内定位爆破工艺。主要施工设备有全液压钻机、TUBEX跟管机具、定位套管。其工艺要点如图2--2。

3、 实施过程

3.1 地质情况的变化与槽段划分的调整

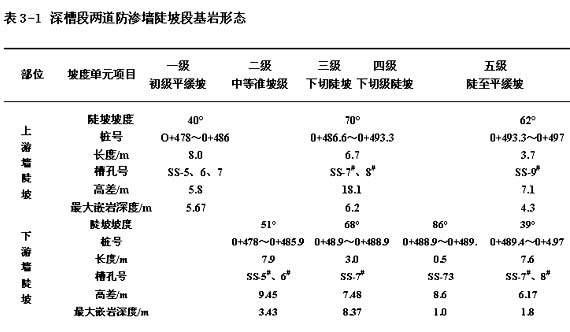

上游围堰深槽陡坡段防渗墙施工过程中,发现陡坡段实际位置略向右移,且两道墙陡坡段的位置沿轴线方向错开5~6m,第一道墙陡坡段位于桩号0+485~0+498,第二道墙陡坡段位于桩号0+480~0+492。据此在施工过程中将第—道墙陡坡段槽孔划分调整为SS-7、SS-8、SS-9等三个槽 孔,其中Ⅱ序槽孔SS-8位于最陡部位倾角达70°;二道墙陡坡段槽孔划分调整为SS-7、SS-8、SS-9等三个槽孔,其中I序槽孔SX-7为最陡部位,倾角达86°。陡坡段基岩性态如表3-1。

3.2 成槽工艺措施

(1)先施工端孔,用冲击反循环钻机钻进,穿过堰体和覆盖层至基岩陡坡最高点,改换十字钻头,手动操作间断冲击,钻进过程中,加强检查,发现孔歪回填块石和碎石及时修正,使陡坡斜面冲砸出台阶后,下置定位管(排渣管)和定位器(套筒钻头),用SM-400型全液压工程钻机钻爆破孔,下置爆破筒,提升定位管和定位器进行爆破,爆破后用冲击钻头进行冲击破碎,直至终孔,陡坡段钻爆施工工艺见图3-1。

图3-1 陡坡段钻爆施工工艺

(2)中孔部位的堰体及覆盖层采用液压铣和抓斗施工,至基岩陡坡最高点改由冲击钻施工,自左至右(即自陡坡由高至低)平推钻机,移距0.5m(半钻),按上述钻爆结合方法施行。

(3)定向聚能爆破纠偏。由于陡坡段岩石坚硬,钻孔极易顺坡溜钻偏斜,除采用回填块石修孔外,部分采取了定向聚能爆破纠偏。将聚能爆破筒焊在定位架上,下至偏斜深度位置,爆破筒方向对准斜坡起爆,有时效果十分显著。如SX-7槽2号副孔向下游偏斜,基岩孔口偏斜值达7cm,孔底偏斜值为48cm,采用双反弧钻具在底部加焊一个定位架,在定位架上安装3个聚能爆破筒,爆破后孔口偏斜值由7cm减少至4cm,在进行第二次爆破后,孔口偏斜值降低为-1cm,即向上游偏斜,质量达到合格标准。

3.3 槽孔施工期安全措施

(1)调整槽孔长度:合适的槽孔长度是陡坡段槽孔安全施工的重要因素,原施工组织设计为短槽孔(槽长

2.8m或3.5m)、小台阶方案。施工时考虑如二期槽孔太短可能会因一期槽孔施工被击穿而互相串通,将增加施工难度,并危及槽孔安全,影响浇筑和成墙施工质量。故重新调整了陡坡段的槽孔长度,实践证明二期槽孔长度应大于6m以上,才能保证施工期安全。

(2)墙底部回填混凝土重新成槽法:下游墙施工时值长江主汛期,外江水位高,基坑进行抽水,以及子堰的侧压力,导致槽孔坍塌十分严重,二期槽SX-8被击穿,使SX-7槽与SX-9槽串通,为确保施工安全向槽内浇筑了8MPa混凝土进行加固。待混凝土达到一定龄期后重新成槽。回填混凝土重新成槽法虽加大了一定工程量,但保证了槽孔安全,成孔精度甚好。

(3)Ⅱ期槽孔浇筑顺序:两个二期槽孔SS-6与SS-8、SX-6与SX-8成孔后,应先浇筑槽孔深度段较大的SS8#(SX-8#),或同时浇筑混凝土,使I序槽受力平衡,以防止SS-7#时(SX-7#时)已浇墙体产生滑动破坏。

3.4 二道墙SX-7#时槽的施工期稳定措施

二道墙SX一7#时是倾角达86°的基岩陡坡段最陡处。施工中由于SX-7#时属于I序施工槽。当施Ⅱ序槽SX一8#时,SX一7槽段先浇混凝土体可能会因失去右侧土体反力支撑而发生下滑失稳。为避免SX一7#时槽内混凝土体失稳并提高陡坡段防渗墙结构可靠性,在SX一7#槽的施工中采取了以下加固措施:

(1)增设底部锚杆:灌浆孔由原4孔增加至8孔,并利用灌浆孔在墙底部插锚杆,每根锚杆采用2Ф22+lФ32钢筋束组成,长10m,要求锚杆嵌入基岩5m。施工中实际插锚杆5根。

(2)增设墙顶地锚:将8根140m钢管在SX一7#槽混凝土浇筑过程中对称埋在其上、下游侧,待墙体混凝土达到3天龄期后将防渗墙顶部混凝土50cm厚凿除,然后浇筑50cm厚200#混凝土盖板,预埋钢管应露出混凝土板面10cm,并将其与槽口板加设的地锚钢筋焊接牢固,联成整体。

(3)陡坡段下部浇筑8MPa混凝土,墙下基岩进行灌浆插锚杆,以加固墙体与基岩的结合。

3.5高喷墙和2“横隔墙的结构优化

由于防渗墙在陡坡段施工的极端艰巨性,陡坡段是二期围堰防渗墙施工中最晚浇筑的槽段,施工过程由于墙体与堰体累积变形已很大,当二道墙完工后再进行高喷可能会破坏已形成的墙体。同时长江连续形成多次洪峰,防汛局势日趋严竣。故在8月6日研究决定,暂时取消高喷,先确保围堰由73m填到88.5m后再决定是否施工高喷墙。9月12日基坑抽后,围堰渗水量甚小,围堰变形与受力状况均在设计允许范围内,围堰运行状况良好,最后取消了高喷墙。基于同样的原因,同时取消了2#隔横墙。

4、施工效果

4.1嵌岩情况

通过采用综合措施,经几方地质人员鉴定,认为第一道墙最小嵌岩深度大于0.30m,平均大于0.6m,基本可以满足嵌岩要求。第二道墙施工时,二期基坑已开始限制性抽水,此时堰外的水位长期处于高洪水位,为保证第一道防渗墙安全运行和度汛要求,第二道防渗墙SX一7#槽3#、4#孔未嵌入基岩就进行了浇筑。详见表4-1。

4.2压水试验情况

防渗墙施工完成后,进行帐幕灌浆时,该上游墙陡坡段简易压水试验透水率一般小于8.621Lu,耗浆量一般小于2.1kg/m,由此可见陡坡段第一道防渗墙嵌岩满足设计要求,且墙体与基岩胶接较好。

5、结束语

(1)二期围堰陡坡段防渗墙自基坑抽干以来,内部观测资料表明其防渗效果良好,运行状况正常,说明陡坡段防渗墙施工质量良好。

(2)陡坡段防渗墙施工实际证明,为确保槽孔施工期安全,Ⅱ序槽孔长度不应太短,宜在6.0m以上,否则会因一期槽孔施工导致二期槽孔被击穿贯通,增大施工难度。

(3)在槽孔划分时,应尽量将陡部位划分到H序槽孔,以避免防渗墙I序槽内混凝土墙体在Ⅱ序槽孔施工期发生失稳。

(4)三峡二期围堰陡坡段防渗墙是三峡工程的重要难题之一,陡坡段防渗墙的成功,标明我国防渗墙在硬岩陡坡内成槽施工水平又上了一个新台阶。