转炉煤气深度净化技术研究与工业化实践

师少杰,张先茂

(1.山西沃能化工科技有限公司,山西 临汾 043400;2.武汉科林化工集团有限公司,湖北 武汉 430070)

2021年10月,国务院印发《2030年前碳达峰行动方案》,指出要“推广先进适用技术,深挖节能降碳潜力,鼓励钢化联产,探索开展氢冶金、二氧化碳捕集利用一体化等试点示范”,推动钢铁行业碳达峰。2022年8月,工信部、国家发改委、 生态环境部联合印发《关于工业领域碳达峰实施方案》,指出“推动产业循环链接,实施钢化联产、炼化一体化、林浆纸一体化、林板一体化。建设一批‘产业协同’、‘以化固碳’示范项目”,推动产业低碳协同示范。

我国煤化工产业发展成熟,钢铁与焦化联产企业多,具备大规模发展钢化联产的基础条件。但钢化联产在国内刚刚起步,一些工艺技术原理和核心装备产品尚未攻克,钢化联产协同降碳在国内推进速度慢,本文对转炉煤气深度净化技术进行了探讨。

1 转炉煤气净化工艺概述

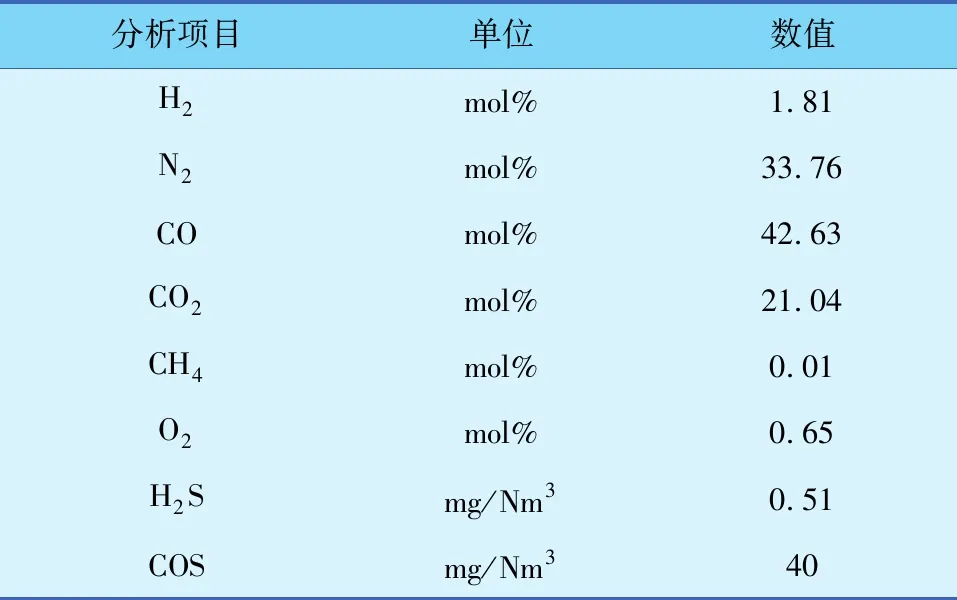

转炉煤气是转炉炼钢过程中铁水中的碳在高温下和送入的氧气反应生成一氧化碳、二氧化碳等的混合气体。同时,铁水中的硫、磷等元素也与氧气反应生成羰基硫、硫化氢等含硫化合物。正常工况下,转炉煤气含一氧化碳、二氧化碳、氮气、氧气、羰基硫等气体,大致组分见表1。

表1 转炉煤气主要组分

由上表分析可知,转炉煤气中有较高含量的羰基硫、硫化氢等气体。含硫气体不仅会对设备、管线等造成腐蚀,而且会使许多催化剂中毒或活性降低,导致化工生产无法顺利进行。因此,当转炉煤气作为化工原料时,通常要求经净化后的转炉煤气中总含硫量小于0.1 mg/m3,氧气含量小于30 mg/m3。主要的工艺过程包括转炉煤气水解粗脱硫、脱氧及精脱硫。

2 转炉煤气水解粗脱硫关键技术

转炉煤气中的含硫化合物主要分为两种类型:一种是硫化氢,有剧毒,由于硫化氢的结构很简单,是比较容易脱除的硫化物,可通过溶液、固体脱硫剂等方法除去;另一种则是羰基硫(COS)、二硫化碳(CS2)、硫醇、硫醚等有机硫化物,该类含硫化合物具有结构复杂、化学稳定性好等特点。羰基硫呈中性或弱酸性,化学性能比较稳定,难以用常规的脱硫方法脱除干净,在化学吸附中,羰基硫反应性差,在物理吸附中,羰基硫与二氧化碳的溶解度接近,造成选择性分离困难;由于平衡等因素的限制,湿法脱硫要达到精脱是有困难的[1]。根据转炉气组分的特点,对于羰基硫的高效脱除及新型脱硫技术的开发成为转炉煤气脱硫技术的关键。

2.1 羰基硫水解反应机理

国内外许多学者对催化水解法脱除羰基硫的机理进行了研究,但得出的结论有所差别,对于催化剂载体及其改性的不同,脱硫过程的机理也有所不同。George[2]认为催化剂表面碱强度和催化活性相关;在铝中加碱可以增加水解率,增加率可用参与的碱中心和质子来解释。郭汉贤、苗茂谦、张允强[3]做了 COS 催化水解本征动力学研究,得出优化的本征动力学方程。

其中,R为反应速率,k为反应速率常数,K为CO2吸附常数。C为反应物浓度,下标COS、H2O、CO2分别标识反应物浓度的归属。

3 转炉煤气脱除氧气技术

用化学方法脱氧通常有化学吸附脱氧剂以及脱氧催化剂。根据脱氧原理,可分为耗活性炭、耗H2、耗CO、耗烃脱氧催化剂等。由于转炉气的生产特点,氧含量通常在0.5%~1.0%波动,有时高达1.5%,在脱除氧气过程中容易造成床层飞温、加氢脱硫催化剂的反硫化以及后续合成催化剂的氧中毒失活,因此转炉气脱氧技术是其资源化应用的关键。

3.1 脱氧原理

目前,利用CO氧化技术脱除体系中少量CO的报道较多,反应机理早期认为主要遵从Eley-Ridea机理[4,5],但现在普遍认为主要依照Langmuir-Hinshelwood机理[6,7]。即CO与O2分子在活性中心发生竞争吸附,两种吸附态分子再发生反应,生成产物CO。

采用脱氧催化剂,在一定的化学反应条件下,催化剂对原料气中的CO和O2具有较好的吸附能力,同时吸附的O2将低价或亚价态氧化物氧化为高价态氧化物,而同时CO又将高价态氧化物还原成低价氧化物,氧化与还原协同进行,从而达到催化脱氧的效果,且催化剂本身不被消耗。可使转炉气等富CO气中的氧气与CO反应转化为CO2而除去。发生反应的化学方程式如下:

(1)

可能出现的副反应有:

2CO=C↓+CO2

(2)

CO+3H2=CH4+H2O

(3)

3.2 技术优点

(1)抗硫化物中毒能力强。复合氧化物催化剂中添加两种碱金属,易于与硫化物反应,增强脱氧催化剂的抗硫性能。

(2)活性稳定。稀土金属可调节复合氧化物的酸碱性,有效抑制CO歧化副反应。新型非贵金属脱氧剂使用温度低,积碳副反应少,因而大大提高了复合氧化物脱氧稳定性。

(3)脱氧精度高。该新型非贵金属耐硫脱氧剂在温度为80~180 ℃,空速为500~3 000 h-1时,可将转炉气等富CO气中最高达1.5%的氧气脱至30 mg/m3以下。

4 转炉煤气除氧、精脱硫工业化应用

4.1 工艺技术

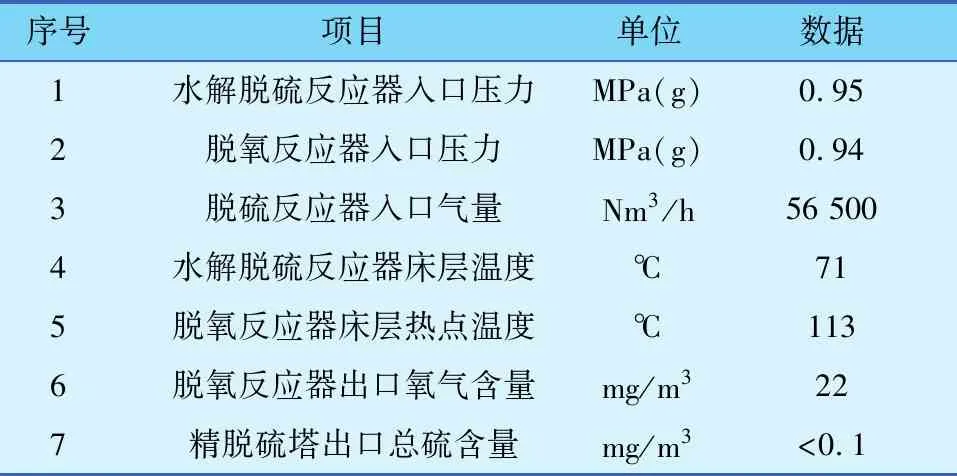

经过升压及过滤后,转炉煤气压力达到1.0 MPa(g),温度40 ℃,被送到转炉煤气除氧、精脱硫装置。原料气首先与脱氧后的气体经过进出料换热器换热,提温至60 ℃~80 ℃后进入有机硫水解塔,塔内装W504有机硫水解催化剂,将转炉煤气中的COS水解转化为H2S,水解后的气体进入T103活性炭脱硫剂,脱除气体中的硫化氢及其他硫化物。脱硫后的气体进入脱氧反应器,在脱氧催化剂W902B的作用下脱除氧气,整个脱氧系统反应温升不超过100 ℃。脱氧后的转炉气经进出料换热器与原料气换热降温,接着送至水冷器,冷却至40 ℃进入精脱硫塔,精脱硫塔装有脱除硫化物的精脱硫剂W106,进一步脱除气体中微量的硫醇及二甲基二硫化物。经此工艺处理后,可满足总硫含量小于0.1 mg/m3,氧气含量小于30 mg/m3的要求。脱硫、脱氧后的净化气去脱碳工序,脱碳后的气体再进行CO分离提纯,转炉煤气除氧精脱硫工艺流程见图1。转炉气净化工业化装置运行数据见表2。

表2 转炉气净化工业化装置运行数据

图1 转炉煤气除氧精脱硫工艺流程注:1—换热器;2—开工加热器;3—水解脱硫塔;4—脱氧反应器;5—净化气水冷器;6—精脱硫塔

4.2 工艺特点

(1)脱氧催化剂具备良好的低温脱氧催化活性及较强的抗硫化物中毒能力。采用d5和d8结构的活性组分镍或锰,并与易于产生氧空穴的二氧化锆载体相互作用,大大降低了脱氧的活性温度。采用两种碱金属作为助剂金属,易于与硫化物反应,有效地增强脱氧催化剂的抗硫性能。

(2)脱氧催化剂活性稳定,副反应少。稀土金属可调节复合氧化物的酸碱性,有效抑制CO歧化副反应。新型非贵金属耐硫脱氧剂使用温度低,积炭副反应少,提高了复合氧化物脱氧稳定性。

(3)装置能耗低,操作弹性大。脱氧反应器采用均温反应器,可以最大限度地降低入口气体的温度,减少加热蒸汽的消耗,及后续降温过程的循环水消耗,使整个系统的能耗降低,可以在40%~110%负荷之间操作调整。采用在较高温度下使用的脱硫剂,该脱硫剂可以和水解催化剂在相同的温度下使用,采用多级水解脱硫工艺,运行过程不需要反复提温和降温,大大降低能耗。

(4)整个装置投资低。相比采用贵重金属催化剂,非贵重金属型催化剂能降低投资30%以上。

(5)净化精度高。可以将转炉气中的总硫含量降至0.1 mg/m3以下,氧气含量降低至30 mg/m3。

5 结论与展望

运行结果表明,应用复合氧化物转炉气脱氧催化剂,在压力0.5~2.5 MPa,温度90~185 ℃,空速500~3000 h-1时,基本无歧化积碳副反应,可以有效地把其中的氧含量降至30 mg/m3以下;采用新型羰基硫水解脱硫技术,可以将总硫含量降至0.1 mg/m3以下,解决了转炉气高效利用的一大难题,填补了国内外在转炉气脱氧技术方面的空白,对钢铁行业及化工行业都将产生非常深远的影响,必将具有很好的工业应用前景。希望该结论可以对以后的科学研究与工业化生产工作提供一定的指导和借鉴,推动产业低碳发展。