基于物联网云平台的遥控正压防爆柜控制系统设计

关键词:防爆正压控制柜;窄带物联网;阿里云;远程监控

中图分类号:TP277-1 文献标识码:A

文章编号:1009-3044(2025)03-0096-04 开放科学(资源服务) 标识码(OSID) :

0引言

在一些特殊工业生产场景中存在大量的腐蚀性气体或者爆炸性气体,这些环境中,电气设备容易受到腐蚀或者由于电弧、火花、高温等产生爆炸危险,必须按防爆要求设计制造,正压防爆基本原理就是在电气设备内保持惰性气体或纯净气体的正压,隔离腐蚀性气体或者爆炸性气体,从而阻止点燃源与爆炸性环境的接触,达到防爆的目的[1]。正压防爆技术由于高效、价格低廉、操作方便、适应性能强等优点被广泛采用到石油化工行业、天然气生产运输、煤炭生产行业等涉及大量易燃易爆化学物质的场景中,确保特殊生产过程的防爆安全[2]。在实际生产过程中,正压控制柜设备报警一般采用声光报警,依靠现场人员及时处理报警信息才能保障设备安全性,而恶劣的环境常常导致报警信息不能远距离传送,存在部分报警维护不及时等问题,生产安全性受到挑战[3]。为了降低事故风险的发生概率,有效保障安全生产,迫切需要加强对正压控制柜设备进行全生命周期的远程运维管理,基于物联网技术,本文设计一种能够实现远程监控的正压防爆柜控制系统,进一步提升系统的安全性。

随着物联网技术的发展,其应用成为工业领域发展的热点,基于物联网云平台实现防爆正压柜的智能化远程运维为防爆设备提升产品服务质量提供了可能,本文基于物联网云平台对正压防爆控制柜的工作状态远程检测与控制,通过历史数据进行未来防爆安全预警,进一步提升了正压防爆设备的防爆能力。本文采用窄带物联网(Narrow Band-Internet of Things, NB-IoT) 实现设备远程数据传输,相比传统物联网技术如 Wi-Fi、蓝牙、ZigBee 等存在的数据通信距离短、通信覆盖能力有限等问题,NB-IoT技术具有低功耗、短延时,特别适合小数据量远程传输,具有广域覆盖、海量连接的优点,由运营商专门实现物理信道的建设和维护,无需公司自建网络,因而得到更广泛的应用[4]。将现代物联网技术和防爆正压控制柜控制系统相结合,实现基于NB-IoT的远程监控正压防爆控制系统设计,对正压防爆柜进行远程工作状态监控,同时在危险环境下可通过远程控制操作,扩展设备使用范围,提升设备防爆水平,为防爆装备智能化发展提供方向。

1系统总体架构

本系统主要由正压柜控制系统、数据传输模块、云服务器、云监控端和手机程序端组成。

正压控制系统通过采集正压柜内气体压力和温度,实现对气泵控制保持柜内压力,实现柜内其他和柜外易爆气体的隔绝,实现防爆功能[5]。正压控制系统把系统当前工作状态以及柜内的温度和气体压力数据通过数据传输模块上传云服务器,通过云监控端把数据展示在PC端,手机App端与云服务器通过无线连接实现数据显示,同时也可通过手机App和PC 端上传到云服务器,由云服务器把控制信息通过云服务器下传到数据传输模块,再传输到正压控制系统,在云监控端实现对正压控制柜的远程控制。

2硬件设计

智能正压防爆柜控制系统硬件实现框图如图2所示。由七部分组成,按键模块、温度传感器模块、压力传感器模块、继电器输出模块、LED工作指示灯模块、显示屏和无线传输模块。

2.1 主控模块

正压控制系统主控采用STM32f103RCT6芯片,该芯片64个引脚,具有外设资源丰富和运算速度快的优点:2输入通道的片上12位ADC可实现两路模拟信号输入,5个片上USART串口,可实现与外部模块串口通讯,51个通用GPIO端口,可用于外部设备开关控制和开关信号输入,8个定时器可用于实现系统运行时间控制,运算速度快,FLASH程序存储器256K的大容量,48K的RAM存储器,正压控制系统需要多个定时器实现系统启动时间控制,同时需要至少3个串口:实现屏幕显示、无线模块连接、调试窗口通讯,STM32f103RCT6芯片完全能够满足系统功能设计的需要。

2.2 继电器模块

系统共有5路继电器控制电路设计,5路输出分别为进气阀、排气阀、高压报警、低压报警、送电。输出端连接的进气阀、排气阀选用常闭电磁阀(可长时间通电) 。

2.3 指示灯模块

智能正压防爆柜控制器上方有 5 个指示灯,自左至右分别为进气阀指示灯、排气阀指示灯、报警指示灯、送电指示灯、控制器工作指示灯。前4个指示灯与相对应的继电器关联,当继电器闭合时对应的指示灯点亮,当继电器断开时对应的指示灯熄灭。控制器电源指示灯点亮证明控制器上电正常。

2.4 按键模块

控制器有3个按键,自左至右分别为 KEY1、KEY2、KEY3,每个按键单独操作时的功能对应于液晶屏下方文字显示的功能。在待机界面同时按下 KEY2+KEY3,则系统进入传感器校准功能。在待机界面同时按下3个按键,此时5个继电器与其对应的指示灯会依次跳变,用于测试。在参数设置界面KKEEYY13+同KE时Y按2 下同为时“按保下存为设“置不参保数存退参出数”退。出”,KEY2+2.5 压力采集模块采用压力传感器MP3V5004DP,实现压力转化为电压,经过电压调整电路得到0~5V的电压,输出电压经过电压电流转换芯片XTR115UA/2K5实现4~20mA电流输出,经长导线接入Header进入主控电路,经过电阻转换为0~3V的电压输入主控片上ADC实现数字信号采集。电路如图3所示:

2.6温度采集模块

采用PT100温度传感器进行温度检测,通过电阻桥式电路输出电压,经过放大后由PA4送入主控ADC 实现温度采集。如图4 温度转换电路。

2.7显示屏模块

显示屏采用串口屏实现显示。如图5所示电路。

2.8 无线传输模块

无线传输模块采用移远通讯的BC26模组芯片,该模组既可以工作在OPENCPU模式即单独作为CPU 主控进行控制和移动通讯开发,也可以内嵌各种通讯协议,通过串口通讯由主控发送数据,BC26作为无线通讯功能模块实现无线远程通讯,本设计采用后者,BC26通讯模组可支持中国移动OneNET/Andlink、中国电信IoT/AEP以及阿里云IoT等物联网云平台,开发非常方便,与主控通过硬件连接。电路如图6所示。

3软件设计

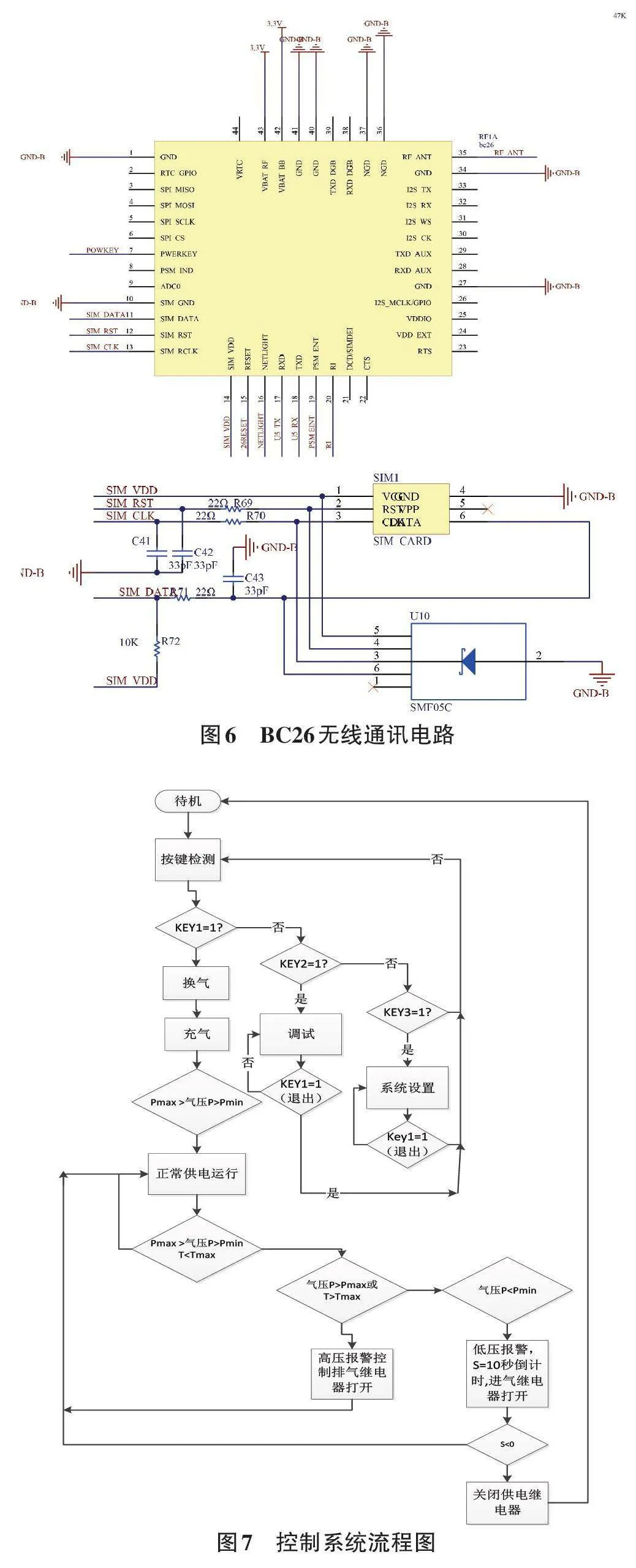

3.1正压控制器系统设计

正压控制器系统有待机、换气、充气、正常运行、调试、系统设置6个状态。待机状态系统不工作,在换气工作时长内,换气状态通过控制排气继电器和进气继电器实现,充气状态通过排气继电器关闭,进气继电器打开实现,充气状态取决于气压值是否在正常压力范围,正常运行状态供电继电器工作,正常运行时,气压过高或温度过高通过打开相应的声光继电器实现报警,同时排气继电器打开,气压过低时进气继电器打开,同样通过声光继电器实现报警,同时计时10秒,低压连续保持10秒关断供电继电器,进入待机状态。调试实现对温度和气压传感器的校准,系统设置实现气压下限,气压上限,温度上限、换气时长设置,通过按键实现输入和退出。控制系统的程序流程如图7所示。

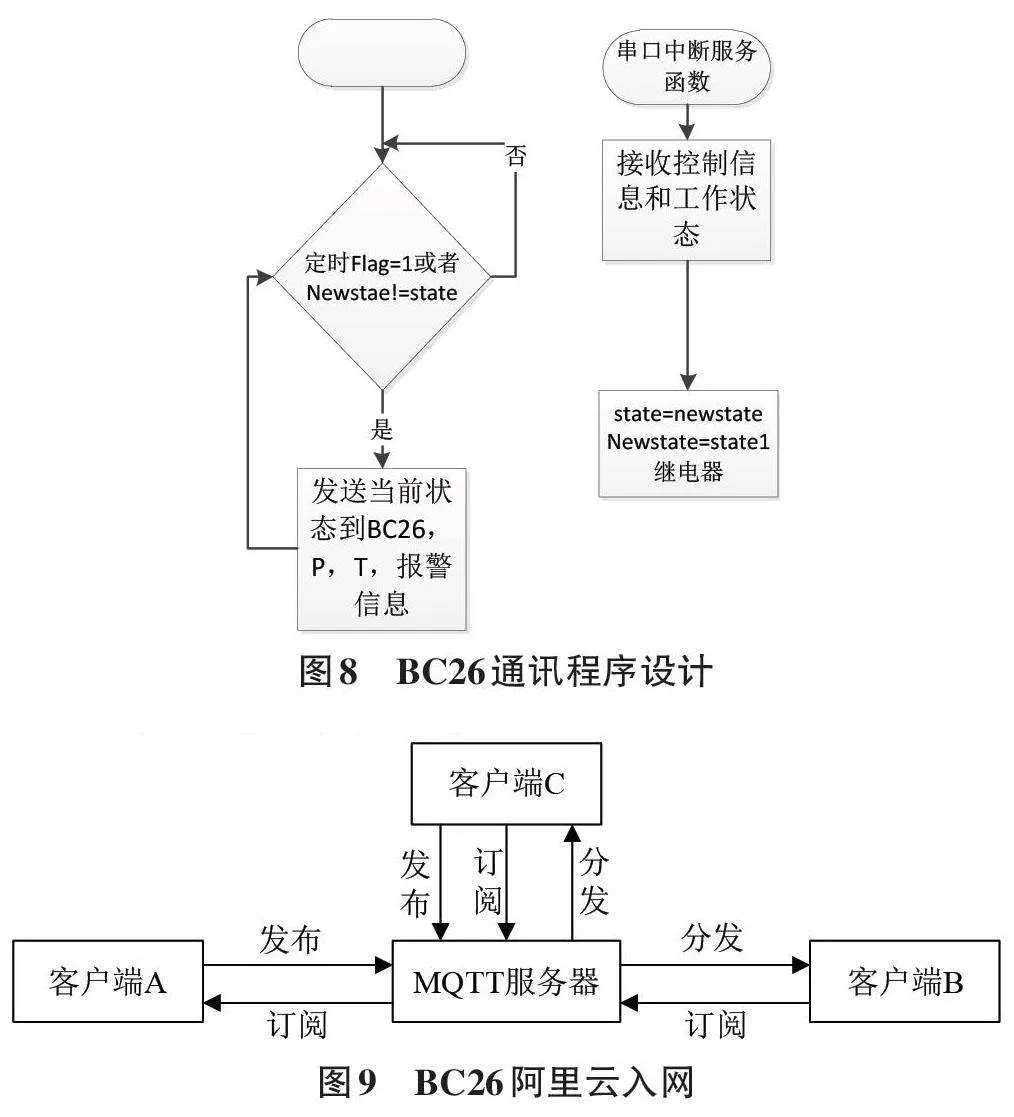

3.2与BC26通讯设计

控制系统通过串口实现与BC26通讯,运行状态时每隔1分钟发送一次数据,数据包含当前工作状态,温度,气压等信息,状态发生变换或者发生报警时也要发送数据,通过中断接收BC26传输过来数据,接收到数据包含工作状态,继电器工作状态设置。程序流程如图8所示。

3.3 BC26接入阿里云

本设计采用阿里云服务器实现物联网接入,采用MQTT协议[6]如图9所示。

4系统调试与实现

系统实现包括基于STM32F103芯片的正压防爆柜控制系统设计和手机App程序设计,控制系统设计基于Keil uvision5软件开发,与传统正压防爆柜控制系统相比增加的无线联网功能,通过阿里云物联网平台,适时上传云端系统工作状态以及重要参数,输入云平台数据库备份,通过手机App和云服务器PC端可以实时远程监控设备工作状态,查看系统历史数据。手机App通过Android SDK进行开发,通过阿里云MQTT协议实现二者之间的信息交换和远程控制,手机端可以实现参数远程设定,系统运行控制,设备运行状态监测等功能,经过软硬件调试之后,正常运行。

控制系统实现如图10所示。

手机App设计实现如图11。

5总结

本文基于阿里云物联网平台,设计实现了防爆正压控制柜控制系统的远程监控、工作状态及关键参数实时保存,实时了解系统工作状态,进一步保证了设备的安全性。相对于传统控制系统,采用远程物联网技术实现对正压控制柜的数据远程监测和控制,一方面采集正压控制柜的工作状态数据上传物联网云服务器存储,以便对监测数据进行分析处理和关键事件追溯;另一方面通过手机App或远程PC终端实现远程控制。通过物联网技术与传统正压防爆控制柜控制系统相结合,提升了防爆正压控制柜信息采集、存储、处理能力,增加了远程控制功能。通过调取历史数据一方面可以实现在线防爆正压柜故障监测;另一方面通过历史数据预测产品寿命,对于提升防爆正压柜安全性和稳定性具有重要意义。

防爆设备涉及生产安全和人员人身安全,利用物联网技术实现对防爆装备进行工作状态监测甚至远程控制,进一步增强设备工作的安全性和稳定性具有重要意义。本文实现了对防爆正压柜控制系统远程在线监控,不足之处在于在线工作状态预测和故障诊断模型也未能实现。未来工作方向是对防爆正压柜的工作状态预测模型和故障诊断模型进行研究,进一步实现防爆正压柜设备的智能化水平[7]。防爆设备与深度学习模型相结合,建立基于数据驱动的智能算法对历史数据及当前数据进行设备工作状态预测和故障诊断,进一步提升装备可靠性和安全性,最终实现防爆装备的智能化是大型防爆装备未来发展的必然趋势[8]。