顶置凸轮轴直驱式配气机构动力学试验分析

摘 要:通过对顶置凸轮轴直驱式配气机构的动力学试验,对气门升程、速度和加速度等运动特性参数进行了有效测量,并对试验数据加以分析研究,对凸轮与挺柱间的接触应力进行设计校核,对配气机构设计方案进行校验优化改进,并且通过试验手段找出判定气门机构飞脱的有效方法。

关键词:配气机构 动力学 凸轮 挺柱 接触应力

配气机构是发动机的重要组成部件,要求其从动件要具备良好而稳定的运动规律[1]。顶置凸轮轴直接驱动形式配气机构中,配气凸轮与挺柱是内燃机中一对重要的摩擦副,由于挺柱表面与凸轮接触应力较大,容易发生早期摩擦磨损[2]。本文通过试验手段,采用先进的多普勒激光测振技术,针对配气机构运动特性进行动力学试验研究,并根据试验结果对配气机构进行全面地、具体地的试验分析,对凸轮与挺柱间的接触应力进行设计校核,以验证零件设计寿命,进而对配气机构设计方案进行优化改进。

1 配气机构动力学测试

1.1 试验方法和装置

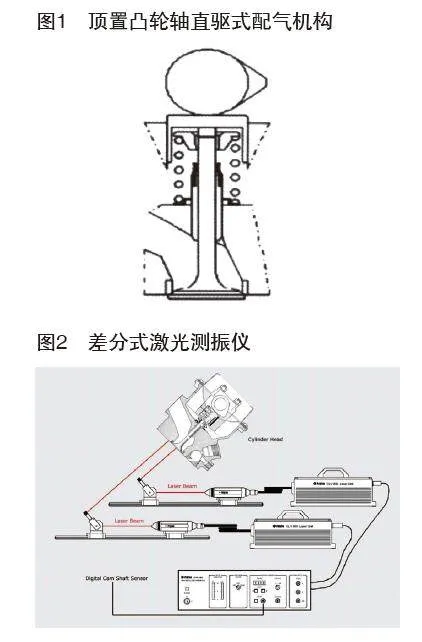

本试验针对某型汽油机顶置凸轮轴直接驱动形式配气机构(如图1),在专用的配气机构测试台架上,通过模拟发动机连接驱动,应用双通道差分式激光测振仪对气门机构动力学性能进行测量。该激光测振仪采用多普勒原理进行测量,利用两束同时照在气门上和缸盖上的激光进行振动位移采集,通过控制器对数据进行处理,输出气门动力学运动参数真实测量值,测试装置见图2,被测试配气机构参数见表1。

1.2 气门弹簧力测量

根据试验需要,被试缸盖的所有弹簧在供应商处均进行了预处理和检测,其气门弹簧力是经过调整后的。由于所有的气缸组件和气缸盖都存在公差,气门弹簧的安装长度是可能变化的,这项差异是需要检查的。根据对该型发动机气缸盖的测量,得出了气门弹簧的预安装长度最小值和最大值:

预安装长度最小值(L1min): 31.00mm

设计预安装长度(L1): 31.50mm

预安装长度最大值(L1max): 31.90mm

为了实现上述安装长度,需要改进气缸盖或调整气门座圈高度。根据试验配置进气门弹簧力见表2,表中F1为弹簧位于预安装长度L1min时弹簧力,F2为弹簧位于最大压缩(最大气门升程)L2时弹簧力。

1.3 气门间隙测量

根据试验配置要求,按照发动机装配技术规范将气门间隙调整为最小间隙值,详细数据参数见表3。

1.4 配气机构动力学试验流程

根据配气机构动力学试验方案,首先在发动机低转速时(600-1200r/min)进行运动学特性检查,测得配气机构运动学气门升程曲线。在发动机稳定操作的极限转速范围内(稳定操作的极限转速是在发动机的最大转速上增加8%的安全系数。对于该型发动机来说,这个极限转速为6500rpm),从600r/min至6500r/min(极限转速)依次选取工况点,转速1000r/min以后每个工况点转速间隔为1000r/min,直至极限转速,分别测量不同发动机转速下进、排气门的升程、速度和加速度。根据试验具体情况,可在额定转速(5500r/min)附近再增加一至两个特殊工况点,如5700r/min或5800r/min转速点,进行相关测试。由于进、排气门试验方法相同,本文将着重对进气门动力学试验结果进行分析。

2 配气机构动力学试验结果

2.1 运动学气门升程

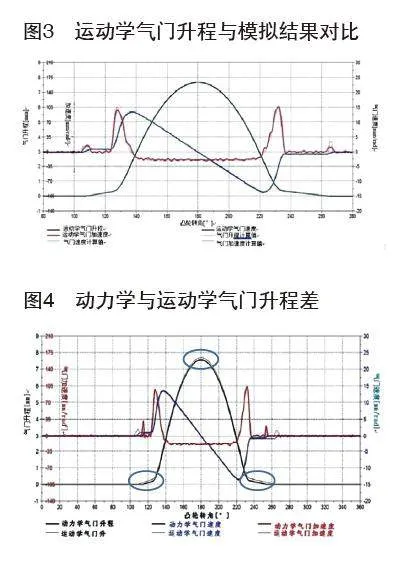

通过运动学特性检查得到了一组与模拟计算结果十分相似的运动学气门升程、速度和加速度曲线,如图3所示。

2.2 动力学气门升程

在发动机极限转速范围内,对气门机构进行动力学特性测量,通过对动力学气门升程曲线与运动学升程曲线的对比,可以看到由于存在气门间隙的原因,动力学升程与运动学升程有一个升程差,如图4所示。由于气门弹簧的动力学性质和配气机构的刚度影响,在不同转速和阶段时这个升程差的数值是不同的,且存在较大差异,可以发现在气门开启时升程差会随着发动机转速的升高而增大,气门关闭时的升程差会随着发动机转速升高而增大,如图5所示。

2.3 动力学加速度

如图6所示,在发动机极限转速范围内,随着转速的升高,气门开启过程中加速度的振荡会愈加明显。在气门关闭过程中最大加速度区域的振荡出现在高转速区间。

3 凸轮与挺柱受力分析

3.1 凸轮与挺柱间的作用力

所研究的发动机配气机构为凸轮直接驱动平面挺柱结构,凸轮与挺柱间的作用力F是作用在凸轮外形法线方向的载荷,目前国内外许多书籍都是将F取作传递到凸轮上的弹簧力FC和换算至挺柱处的配气机构运动件惯性力FN之和[4],即:

F=FC+FN" " " " " " " " " " " " " " " " " " " " " " " " " (1)

如气门升程为ht,气门弹簧刚度为c,气门弹簧预紧力为F1,则取:

FC=F1+c·ht" " " " " " " " " " " " " " " " " " " " " " " (2)

根据配气机构单质量动力模型,换算至挺柱处的配气机构运动件惯性力FN取为:

FN=M·a" " " " " " " " " " " " " " " " " " " " " " " " " " (3)

式中a为试验测得气门动力学加速度,M为换算至挺柱处的配气机构各运动件质量之和,即:

(4)

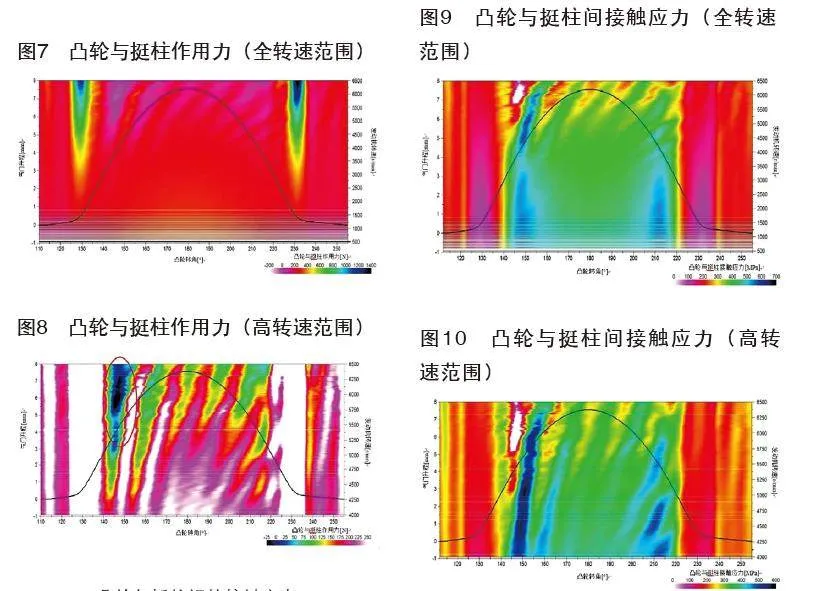

根据计算得出凸轮与挺柱间的作用力,如图7所示。从图中可以看出,在低转速区间,气门到达最大升程时的接触力最大。在高转速区间,接触力在气门开启和关闭时最大加速度点时最大。

由于气门加速度在较高转速时的振动,导致凸轮与挺柱作用力在此区间也存在振动(如图8)。图中有一个压力负值区域(黑色区域),此时凸轮与挺柱是分离的,有飞脱情况发生。

凸轮与挺柱间作用力最高可达1400N,进而可算出挺柱与凸轮的压强大概为61N/mm2。

3.2 凸轮与挺柱间的接触应力

凸轮与挺柱间的接触应力按照赫兹公式可得[3-4]:

(5)

式中,,E1和E2分别为凸轮和挺柱材料的弹性模量,kg/cm2;W为凸轮与挺柱接触线宽度,cm;R为凸轮廓形的曲率半径,cm;F为凸轮与挺柱间的作用力。

根据计算可得凸轮与挺柱间的接触应力的分布特点如图9所示。图10是高转速范围内的分析结果。

随着发动机转速的升高,最大气门升程处的接触应力减小,高加速度区域的接触应力增大。在本试验配置下,接触应力已经突破铸铁凸轮轴的极限设计应力600MPa。

4 结论

a.通过配气机构动力学试验,分别测得气门升程、速度和加速度值与理论设计值吻合度很好。

b.从凸轮驱动组件进行受力分析结果可以看出,在低转速区域,凸轮与挺柱间作用力在气门最大升程处达到最大值;转速更高时,凸轮与挺柱间作用力在气门开启和关闭阶段加速度较高区域达到最大值。

c.在接近发动机极限转速的高转速时,气门开启阶段挺柱与凸轮存在分离状态,可判断此时气门机构存在飞脱情况,需要对配气机构设计参数重新设计校核。

d.凸轮与挺柱作用力过大(1400N),凸轮与挺柱接触应力在高转速最大气门升程附近达到最大值(605MPa),超过了铸铁凸轮轴的极限600MPa,会导致磨损量增大并造成挺柱变形,易发生早期摩擦磨损,需要对凸轮设计进行重新校核。

参考文献:

[1]陈家瑞.汽车制造[M].北京:机械工业出版社,2005.1.

[2]袁兆成.内燃机设计[M].北京:机械工业出版社,2008.

[3]徐红漫,陈国华.凸轮与挺柱间接触应力计算[J].内燃机,2001(01):25-26.

[4]Pergamon Press. F. Y. Chen Mechanics and Design of Cam Mechanisms. New York. 1982.

[5]内燃机配气凸轮机构设计与计算软件[M].上海:复旦大学出版社,尚汉冀,等,编,1990.

[6]蒋升龙.配气机构性能试验系统开发及试验方法研究[D].长春:吉林大学,2017.

[7]马戎,周龙.顶置凸轮轴配气机构运动学及动力学优化[J].车用发动机,2012(06):14-17+22.