关于商用车离合器压盘固定螺栓螺母力矩衰减的研究

摘 要:离合器压盘固定螺栓的力矩衰减会导致离合失效,影响车辆起步和挂挡。行业内每年售后赔偿达上千万。为了消除该问题,减少行业售后赔偿,节约社会资源。团队首先通过非码分析,确定离合器压盘螺栓力矩衰减的主要原因是缺少可靠的径向限位。团队根据非码分析,设计出了一种锥形定位螺栓。通过对比实验,采用锥形定位螺栓的车辆在实验后未出现离合器压盘螺栓力矩衰减现象。证明了该方法可以有效提升了离合器压盘连接的可靠性。

关键词:锥形定位螺栓 离合器压盘总成 力矩衰减

1 研究背景

某品牌商用车在使用一段时间后,用户反馈离合不分离不彻底,影响使用。服务站对车辆进行了检查发现:固定离合器压盘双头螺柱的螺母力矩衰减至30Nm左右,部分螺母力矩只有10Nm。服务站对固定离合器压盘双头螺柱的螺母力矩复紧至70Nm后分离不彻底问题消除。力矩衰减虽然是偶发问题,但同时又是行业的通病,行业每年售后赔偿达上千万。研究解决该问题是我们专业技术人员的责任。

2 问题背景

2.1 离合器压盘固定方式

根据调研,目前离合器压盘固定在飞轮上有两种方式:一种是采用M10(10.9级)高强度螺栓直接将离合器压盘拧紧到飞轮上(发动机出厂时飞轮螺纹孔对角方向自带了两颗定位螺柱)如图1;另一种是M10(10.9级)高强度双头螺柱提前固定在飞轮上,然后套上离合器压盘,最后再打紧螺母。如图2。

这里需要强调说明:无论是螺栓直接拧紧还是双头螺柱拧紧离合器压盘,其工艺次序都是需要先分别对角预紧,然后再依次打紧,最后再用咔嚓扳手依次拧紧力矩至70Nm。

2.2 力矩衰减试验及统计

对某品牌某车型离合器压盘螺栓力矩衰减进行路试前后对比试验。选取了4台车试验样车,在路试前对离合器压盘所有螺栓进行力矩检测记录;然后进行200公里颠簸路面路试,再对离合器压盘所有螺栓进行力矩检测记录。

通过试验数据,我们很容易得出力矩衰减最小2Nm,力矩衰减最大25Nm。比例在3%-34%之间。

为了确保试验的可靠性,再次对不同品牌、不同车型的商用车离合器压盘螺栓力矩进行进行路试前和路试后进行对比测试。

从试验结果我们可以得出结论,按照目前这两种离合器压盘固定方式,普遍存在力矩衰减的问题。而且力矩衰减普遍在3%-34%之间。

2.3 离合器压盘安装相关零部件调查

离合器压盘到总装环节供货状态是一个零件总成,与之相配的是离合器从动盘总成。离合器压盘是通过螺丝与飞轮连接,离合器从动盘总成是被夹在中间。离合器压盘安装孔分度圆直径是Φ450mm,离合器从动盘总成外径是Φ430mm。离合器压盘安装螺栓规格是M10。离合器压盘见图3,离合器从动盘总成见图4。

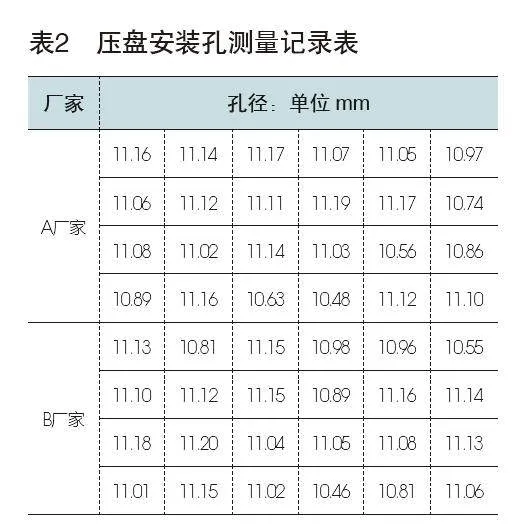

选取了两个离合器厂家,抽取了12个离合器压盘,并对每个压盘随机抽取4个安装孔进行测量并记录。

通过上表我们可以看出,离合器压盘孔孔径基本在Φ11.1左右。符合设计公差标准,不应该是螺栓力矩衰减的因素。

我们随机抽取了20个固定离合器压盘的螺栓,20个固定离合器压盘的双头螺柱,对其直径进行测量并记录。

通过上表我们可以看出,无论是螺栓还是双头螺柱,外径基本在Φ9.8mm左右。这说明螺栓外径符合标准件技术标准,不应该是螺栓力矩衰减的因素。

3 力矩衰减原因分析

3.1 有关力矩设定的调查

通过调查发现,在整个行业中离合器压盘早些年力矩管控设定为60Nm。因为后市场时不时出现离合器压盘螺栓力矩衰减问题,所以行业在近5年内,对离合器压盘力矩管控要求提升为70Nm。通过相关资料我们可以查阅到10.9级M10的高强螺栓对应力矩范围是55Nm—78Nm。实际上我们现在的管控已经接近于上限。在提升力矩管控之后,后市场离合器压盘螺栓力矩衰减问题发生频次虽然减少,但是问题依然没有消除。说明提升力矩管控是改善离合器压盘螺栓力矩衰减的方法之一,但不是最有效的解决方法。

3.2 力矩衰减成因分析

为了解决该问题,团队进行了力矩衰减成因讨论。认为力矩衰减成因有6个方面:(1)安装螺栓自身质量问题,导致螺栓力矩衰减。(2)离合器压盘壳体平面度问题会导致12和螺栓受力不均匀,从而导致螺栓力矩衰减。(3)装配疏漏,导致某些螺栓原始力矩就不满足控制计划。(4)发动机震动,导致螺栓力矩衰减。(5)温度变化,热胀冷缩过程导致螺栓力矩衰减。(6)离合器分离结合过程中,离合器压盘壳体对螺栓产生反作用力,导致螺栓力矩衰减。

通过对团队提出的成因6方面,一一进行分析发现:成因(1)(2)通过零部件检查可以排除。成因(3)通过前面的试验可以排除。成因(4)(5)以我们目前的手段不可控,也无法改变。所以成因(6)是我们分析的重点。离合器从动盘是被夹在离合器压盘壁板与飞轮之间。驾驶员踩下离合器踏板时,抛出轴承被激活,使得压盘停止向离合器从动盘施加压力。使得离合器片停止接收来自发动机的动力,从而可以在不损坏变速器的情况下换档。松开离合器踏板后,松开轴承,离合器盘再次保持紧靠飞轮,使其开始从发动机接收动力。在这个过程中离合器压盘外壳必将受到旋转方向的冲击力(或者成为某个方向上的扭矩),然而离合器压盘外壳是通过螺栓固定在飞轮上的,那么这个扭矩自然就传递到固定螺栓上,因为螺栓外径小于离合器压盘外壳安装孔径,所以这个力矩主要作用在与离合器压盘外壳外表面接触的螺母平面上或者螺栓头的接触平面上。对成因⑹进行总结:缺少可靠的径向限位。

3.3 与离合器压盘安装有关的力学计算

我们已知离合器压盘在向飞轮上装配时,压盘对离合器从动盘总成压紧力要求大于43000N。根据公式

T=K·F·d" " " " " " " " " " " " " " " " " " " " " " "(1)

T:力矩,K:摩擦系数, F:夹紧力,d:螺栓直径

F=·D" " " " " " " " " " " " " " " " " " " " " " " "(2)

F=70/0.25·0.01=28000N" " " " " " " " " " (3)

通过以上计算可以得出,我们采用的力矩远高于离合器压盘加紧力要求。

根据有关技术标准,在热负荷一栏中明确要求:在100次循环后,离合器传递扭矩要求不小于2000Nm。已知离合器压盘总成固定螺栓分度圆直径为450mm。可以按照最低扭矩做初步计算:

2000Nm/0.45m=4445N" " " " " " " " " " "(4)

已知离合器压盘总成固定螺栓为M10,法兰面直径19.6mm。离合器压盘安装孔直径11.1mm。根据

T=K·F·d

T1=0.25·4445·0.0196=21.78N·m" " " " (5)

T2=0.25·4445·0.0111=12.33N·m" " " " (6)

T=T1-T2=21.78-12.33=9.45N·m" " " " "(7)

通过计算,在车辆起步过程中我们每颗固定离合器压盘的螺栓要承载短时力矩约为9Nm(这种算法是假设每颗安装螺栓正好对中离合器压盘安装孔中心的极限情况下)。

4 力矩衰减解决方案

通过上面的试验和理论计算,我们最终得出:因为离合器压盘固定螺栓与离合器压盘外壳安装孔之间存在间隙,导致固定螺栓承载反向扭矩,从而导致力矩衰减。对于这一问题,我们提出采用带锥形定位螺栓。这样就可以保证离合器压盘总成外壳绝大部分与螺栓柱贴合,螺栓的拧紧力矩主要是保证对离合器压盘总成产生夹持力。带锥形定位螺栓设计如图5:

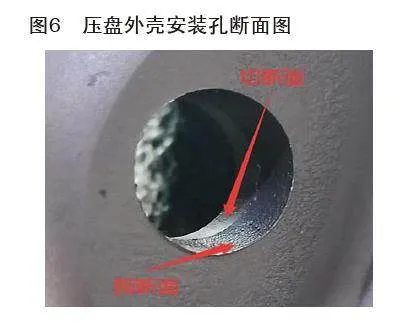

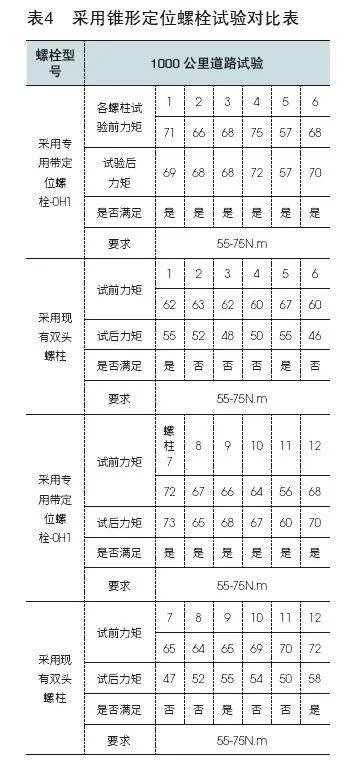

本文建议采用带锥形定位螺栓。理由是离合器压盘总成外壳与属于冲压件。通过对多个品牌的离合器压盘外壳研究,发现安装孔是冲孔实现的,而且都是从凹面向凸面冲孔,所以离合器压盘外壳安装孔端面接近于梯形,切断面位置孔径约11.1mm,撕断面孔径约11.7mm。离合器压盘外壳断面图见图6。用带锥形定位螺栓无论是螺栓加工、还是装配都容易实现和管控。为了验证我们的理论研究,我们采用这种带定位螺栓装配了一台车,同一工序在另一台车上采用传统的双头螺柱,并进行了1000公里路试试验。路试试验统计表4如下。

本文建议,对于12个安装螺栓的离合器压盘。采用这种带锥形定位螺栓,最多采用10个,最少采用4个,对角安装。理由是飞轮上12个螺纹孔及离合器压盘外壳安装孔要求偏差都是小于等于0.3mm。如果全部采用,可能会导致安装困难。在这里读者可能会疑问:发动机飞轮上自带定位螺柱的不就是体定位作用吗?我们来观察一下发动机飞轮上自带的定位螺柱,如图7。

通过图片我们可以看出,发动机飞轮自带的定位螺柱与我们采用的双头螺柱没有本质区别。因为等级只有8.8级,所有工人装配时需要涂螺纹紧固胶(这里要特别强调,在精度较高的设备或工装装配中,螺栓不具备定位功能)。

5 结语

对于力矩衰减我们的研究仅仅停留在最基础的探讨与分析。本文也仅仅只是针对离合器压盘总成固定的螺栓螺母力矩衰减做了有限的分析,并提出了一种采用带定位螺栓实现径向限位的解决问题方法。通过路试对比实验,证明该方法有效。团队应用了类似非码分析的分析方法,为团队分析问题提供了正确方向。我们开展了大量的基础测量统计及试验工作,为解决该问题提供了坚实基础。本文方案仅供同行参考,如有更好方案,希望能向行业内专家学习、探讨!

参考文献:

[1]孙浩,崔红伟,梅碧舟,等.考虑结构参数影响的液黏离合器锥形摩擦副非线性承载特性研究[J].机械传动,2024,48(2):24-32.

[2]张勇,杨丽,章翔,等.高端重卡离合器盘总成智能制造及检测[J].金属加工(冷加工),2024(2):75-79.

[3]朱峰.汽车离合器故障分析,判断与处理[J].内燃机与配件,2023(21):69-71.

[4]王于闽.螺栓螺母性能等级匹配与力矩衰减的研究[J].机电技术,2022(002):28-30.

[5]冯军,柳明明,周瑜,等.装配间隙对电磁离合器力矩影响的分析[J].设备管理与维修, 2022(5):3.

[6]程稳正,苟黎刚,余小巧,等.转向节锥面球头销装配力矩衰减研究[J].汽车工艺与材料,2024(2):33-41.