基于整车能量流测试的纯电动商用车能耗分析研究

摘 要:商用车作为目前汽车行业的主要碳排放源,推动商用车电动化对减少碳排放具有重要意义。由于电池能量密度较低,针对纯电动商用车降能耗研究成为当前的热点。文章以纯电动商用车为研究对象,通过开展整车滑行试验、能量流传感器加装、信号集成调试、转鼓试验,实现了对高压系统、低压系统、热管理系统协同状态下的整车能量流测试。通过分析整车状态下各系统/关键零部件的实际性能,结合系统部件工作状态,对样车提出优化方向,为后续降能耗措施提供支撑。

关键词:商用车 电动化 能量流测试 能耗分析

全球变暖和化石燃料枯竭问题日益突出,汽车行业面临较大减排压力,商用车是目前主要排放源[1]。随着新能源技术的发展和“双碳”步伐的推进,商用车深度电动化成为减少碳排放的重要一环[2]。当前,由于电池能量密度相比化石燃料较低,难以满足长距离、重载荷情景下使用,成为制约商用车电动化发展的重要技术问题,因此,针对纯电动商用车的能耗优化成为当前的研究热点[3]。

近年来,国内外汽车企业和科研机构针对纯电动汽车整车参数匹配[4-5]、动力耦合机构设计选型[6-7]、整车能量管理控制策略开发[8-9]、热管理系统设计开发与集成优化[10]等方面开展了大量的研究工作,并取得了显著成果。但是针对纯电动商用车,从整车角度出发,研究整车能量流动情况、各子系统协同高效工作较少。

本文针对一款纯电动商用车,开展整车能量流测试,获取整车能量流动情况,分析整车状态下各系统/关键零部件的实际性能和协同状态,为整车能耗改善提供方案。

1 整车能量流测试流程

1.1 整车滑行试验

采用整车道路滑行试验,获得其整车行驶阻力与车速间的关系曲线,作为整车转鼓试验阻力加载的输入。

1.2 整车能量流传感器加装

整车能量流试验前需加装传感器以测量各系统/部件关键参数,涉及的传感器包括:电流、电压、流量、温度、压力、风速、扭矩等。

1.3 信号集成调试

整车能量流测试传感器信号类型涵盖数字量、模拟量、CAN总线等信号类型,对于多源信号集成调试是保障测试准确性的前提。

1.4 整车能量流转鼓试验

整车能量流转鼓试验时在底盘测功机和环境舱内模拟车辆实际道路行驶工况,获得整车能量流测试数据。

2 传感器布置及数据处理方法

2.1 传感器布置

针对样车动力架构和热管理架构进行分析,布置了相应的传感器,动力架构及传感器布置见图1,热管理架构及传感器布置见图2。

样车动力架构为电池输出至配电盒,配电盒输出至多合一控制器、电池PTC、水冷高压,充电时电网能量通过充电口输入至高压配电盒;多合一控制器输出至空压机、电动转向油泵、AC、乘员舱PTC、DCDC以及电机,电机将能量输出给传动轴;DCDC将降压后的能量输出至电机水泵、PTC水泵、鼓风机水泵、冷却风扇及其他低压部件。在高低压附件布置相应的电流、电压传感器,在传动轴上布置扭矩传感器。

样车热管理架构分为电机冷却循环、电池冷却循环、制冷剂循环、PTC加热循环四个独立的部分,其中电机冷却循环包含了对PDU/MCU多合一控制器、电机本体冷却两部分。在除制冷剂循环外的其余循环布置了流量计、温度、压力传感器等,用于监测热管理部件运行状态。

2.2 数据处理方法

传感器按照布置图完成安装、调试后即可进行整车能量流试验,试验在需求的环境条件和循环工况下进行整车续驶里程测试,同步采集传感器、总线数据。

完成数据采集后对数据进行处理,能量计算方法如下:

(1)电网能量

式中:为充电结束时电表读数,为充电开始时电表读数。

(2)高、低压部件输入/输出电能

式中:为高、低压部件,为高、低压部件输入/输出的电压,为高、低压部件输入/输出的电流。

(3)传动轴输入/输出能量

式中:为传动轴转速(通过车速、滚动半径、驱动桥速比计算得到),为传动轴扭矩,通过传动轴扭矩传感器测试得到。

(4)换热部件换热量

式中:为换热部件,为流经换热部件冷却工质的体积流量,为冷却工质的密度,为冷却工质的定压比热容,为换热部件出口的温度,为换热部件进口的温度。

3 整车能量流分布及系统/部件能效

3.1 测试工况

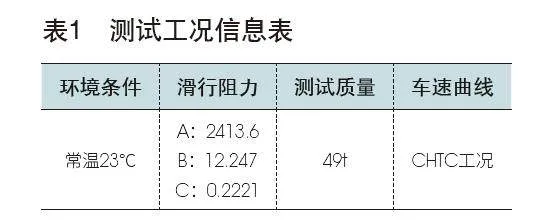

样车能量流测试工况信息如表1所示。

3.2 整车能量流分布

样车测试过程参照标准《GB/T 18386.2-2022电动汽车能耗消耗量和续驶里程试验方法 第二部分:重型商用车辆》要求,从SOC100%开始测试,关闭空调,当实际车速不能维持标准GB 18386.2-2022的5.2规定的速度公差要求时达到结束条件,试验结束。试验结束时转鼓记录的续驶里程为240.631km,充电桩记录的总充电量为389.84 kWh,计算桩端电耗为162.01 kWh/100km。

样车能量流分解如图3所示,分解图包括驱动、制动、充电工况的能量流。

由图可知,在行驶工况下:动力电池在驱动时总输出电量427.5kWh,回收电量68.9kWh,动力电池净放电量358.6kWh;电驱动总成在驱动时电机输入电能405.7kWh,电机输出机械能381.3kWh,能量回收时电机输入机械能75.1kWh,电机输出电能73.6kWh;高压附件中水冷高压消耗7.8kWh,电动转向油泵消耗3.1kWh,空压机消耗1.1kWh;低压附件中DCDC输出6.8kWh,冷却风扇(电机)、电机水泵、冷却风扇(电池)及其他用电器为主要功耗部件;热管理系统中电池冷却液换热量12.6kWh,电机冷却液换热量14.8kWh,多合一冷却液换热量7.0kWh。

在充电状态下:充电桩记录的充电量为389.8kWh,动力电池的充电量为379.2kWh;高压附件侧水冷高压耗电量为5.0kWh;低压附件侧DCDC输出侧耗电0.2kWh,主要功耗部件为电池冷却风扇。

3.3 系统/部件能效

样车续航能耗试验各系统/部件的效率统计如表2所示。

在整车级别,整车能量利用效率为传动轴驱动的机械能与动力电池输出的电能的比值,表征电池输出电能中用于驱动半轴的比例;整车能量回收效率为动力电池回收的电能与传动轴回收的机械能的比值,表征传动轴回收的能量传递至动力电池的比例;能量回收比例为动力电池回收的能量与动力电池输出的能量的比值。

在系统及部件级别,DCDC效率为DCDC低压侧输出的能量与DCDC高压侧输入的能量的比值;电池充电效率为电池净充电量与充电桩输出的电量的比值,可考量充电过程中附件消耗的占比;电池充放电效率为电池净放电量与电池净充电量的比值,可考量电池内阻对充电量的影响;电驱动装置中,电机驱动效率为电机驱动输出的机械能与电机驱动输入的电能的比值;电机制动效率为电机制动输出的电能与电机制动输入的机械能的比值;电驱动系统总成驱动效率为传动轴驱动的机械能与驱动时MCU输入的电能的比值;电驱动系统总成制动效率为制动时MCU回收的电能与传动轴制动的机械能的比值。

3.4 附件消耗

样车在测试阶段未开启空调,高压附件中的AC和PTC均未运行,水冷高压平均功率为1487.3 W,空压机平均功率为208.3 W,电动转向油泵平均功率为587.9 W;DCDC输出平均功率为1302.2 W,低压附件中电机回路冷却风扇平均功率为924.1 W,电机水泵平均功率为196.2 W,电池回路冷却风扇平均功率为78.7 W。低压附件中各部件能耗占比情况如图4所示,其中电机回路冷却风扇占比最高(71.0%),电机水泵次之(15.1%)。

4 系统部件工作状态

4.1 动力电池工作状态

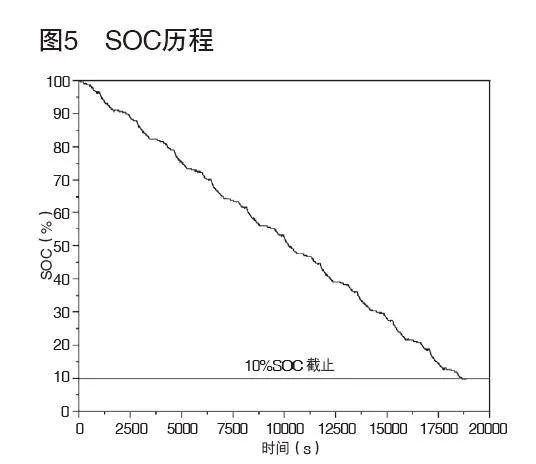

电池起始SOC为100%,车速无法跟随曲线时SOC为10%,SOC历程如图5所示。

图6是各循环SOC下降率统计图,样车共历经10个完整循环,第11个循环时车速无法跟随曲线,前四个循环SOC下降速率8.8%,后6个循环SOC下降速率8.4%。

图7是是动力电池的最高温度、最低温度及热管理系统部件工作状态曲线,由图可知,样车在整个测试阶段电池最高温度在27~31 ℃波动,电池最低温度在23~29℃波动,水冷高压开启时平均功率为3kW。

动力电池热管理系统数据反应:(1)电池开启冷却的阈值低(30℃),开启降温后电芯温度下降趋势不明显,需长时间开启电池冷却;(2)水冷高压功率在3kW左右,电池回路流量在40L/min左右,功耗较高,建议提高电池冷却开启阈值来降低能耗。

4.2 电驱动工作状态

图8为样车测试工况下的车速与档位对应图,图9为电机工作点分布图,由图可知电机转速范围0~2596rpm,扭矩范围为-2400Nm~1750Nm,电机工作点数据反应出在二、三挡下存在中高转速低扭矩取效率偏低的现象,可进行换挡策略优化。

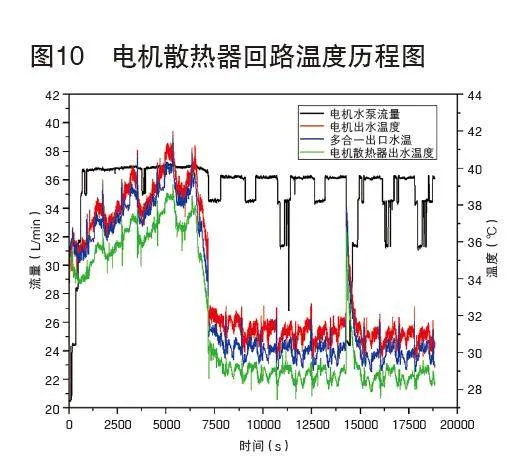

图10是样车测试工况下的电机散热器回路温度历程图。整个工况下电机出水温度控制在42℃以下,散热器出水温度控制在27.5~39.4℃,电机水泵平均流量为35L/min。

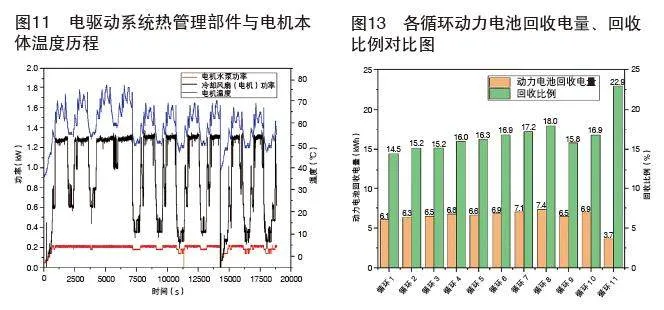

图11为电驱动系统热管理部件与电机本体温度历程,由图可知,电机冷却风扇功率最大为1.3kW,电机水泵功率最大为200W,电机温度控制在80℃以下。

电驱动系统热管理数据反应:电机冷却风扇功率大,功耗偏高,电机出水温度控制偏低。可通过适当提升电机出水控制温度,来降低电机冷却回路功率,实现降低能耗的目的。

4.3 能量回收状态

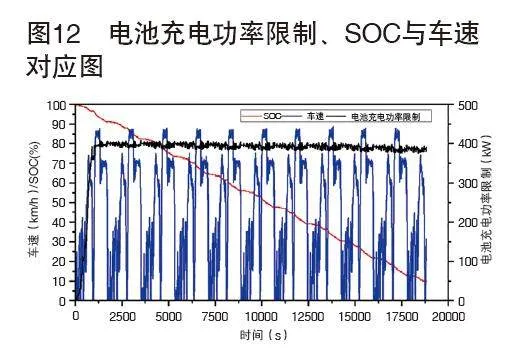

样车在测试阶段电池充电功率限制、SOC与车速对应关系如图12所示。由图可知,电池充电功率限制在1010s时解除,此时SOC为96.4%,之后未限制能量回收。

图13为各循环动力电池回收电量、回收比例对比图。由图可知,除开电池回收功率限制的第一个循环外,单循环平均回收电量6.72 kWh,单循环平均能量回收比例16.4%。

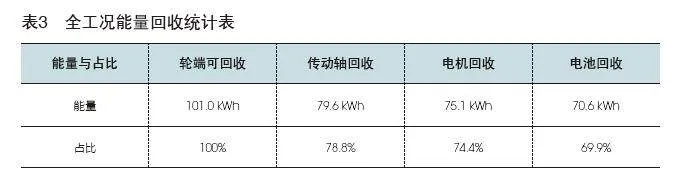

表3为全工况能量回收统计表,由表可知,样车在整个测试过程中电池回收能量占轮端可回收能量的69.9%,未回收能量主要在与机械制动损耗,占比21.2%,存在一定的优化空间。

选取高SOC循环1、中SOC循环5进行详细分析。

图14为循环1功率、轮缸压力与车速分布图,由图可知,在前半段,由于电池充电功率限制,电机回收时的功率较低,减速过程中的部分能量由机械制动消耗。

表4为循环1能量回收统计表,由表可知,循环1电池回收能量占轮端可回收能量的67.0%,未回收能量主要在与机械制动损耗,占比25.3%。

图15为循环5功率、轮缸压力与车速分布图,由图可知,由于电池充电功率限制解除,循环5减速过程中机械制动参与程度较少。

表5为循环5能量回收统计表,由表可知,循环5电池回收能量占轮端可回收能量的71.7%,未回收能量主要在与机械制动损耗,占比19.6%。

从能量回收状态来看,样车在测试工况下存在减速过程负扭矩偏小,机械制动参与过多现象,导致电池回收比例较低,可通过提升电机回收负扭矩来优化,用电机回收来覆盖所有工况减速需求,可提升电池回收比例。

5 结论

本文针对纯电动商用车,开展了高压系统、低压系统、热管理系统协同状态下的整车能量流测试,分析了整车能量流分布、系统/部件能效及附件消耗,结合系统部件工作状态,对动力电池、电驱动系统、能量回收策略方面,提出以下优化建议:

(1)动力电池热管理方面,冷却开启阈值低,且开启冷却后电池温度降低速率慢,建议提高电池冷却开启阈值,优化冷却形式。

(2)电驱动系统总成匹配方面,在二、三挡时存在高转速低扭矩区效率较低现象,建议优化换挡策略,以实现对电机高效区的利用。

(3)电驱动系统热管理方面,电机冷却附件功耗较高,电机出水温度控制偏低,建议适当提升电机出水温度,以降低电机冷却附件功耗。

(4)能量回收比例偏低,建议提升电机回收负扭矩,车辆减速过程做到电机全覆盖,避免机械制动导致的能量损耗。

参考文献:

[1]汽车产业绿色低碳发展路线图1.0[R].中国汽车工程学会,2023.

[2]Moreira Falcao E A , Rodrigues Teixeira A C, Sodre J R .Analysis of CO2 emissions and techno-economic feasibility of an electric commercial vehicle[J].Applied Energy, 2017, 193(MAY1):297-307.

[3]赵广宣.纯电动汽车动力传动系统匹配与整体优化研究[D].杭州:江苏大学,2017.

[4]Li Z, Khajepour A , Song J .A comprehensive review of the key technologies for pure electric vehicles[J].Energy,2019, 182(SEP.1):824-839.

[5]于凤珠.纯电动汽车能量流向及降能耗措施分析[J].汽车实用技术,2023,48(3):20-27.

[6]周伟.某微型纯电动汽车动力系统匹配设计与性能研究[D].长沙:湖南大学,2014.

[7]武仲斌.考虑电动空调能耗的纯电动汽车动力传动系统参数匹配[D].重庆:重庆大学,2013.

[8]张丹,刘助春,杨小峰,等.基于模糊控制的并联式混合动力汽车能量管理策略[J].时代汽车,2022(020):17-19.

[9]曾晓帆,胡明辉,徐磊.基于实车试验大数据分析的插电式混合动力汽车能量管理策略解析[J].重庆大学学报,2023,46(2):11-29.

[10]Akbarzadeh M,Jaguemont J,Kalogiannis T,et al.A novel liquid cooling plate concept for thermal management of lithium-ion batteries in electric vehicles[J].Energy conversion amp; management,2021(5):231.