夹层和珍珠母结构玻璃抗冲击性能的数值模拟

摘 要:基于LS-DYNA软件建立了木块撞击夹层玻璃的FEM模型,将模拟结果同试验结果对比,验证了材料本构模型和参数的准确性。在此基础上,对等厚度的夹层结构和珍珠母结构的玻璃进行了数值模拟,发现该配置下的夹层结构背板单元删除时间约为0.08μs,而珍珠母结构为0.12μs,说明珍珠母结构具有更好的抗冲击性能。为了克服FEM无法直观展现玻璃(脆性材料)受冲击载荷作用发生破碎的近似形态,建立了FEM-SPH耦合数值模型,针对玻璃采用SPH离散,其他材料采用FEM离散,该耦合模型能较好地展示玻璃结构的破碎形态。文中还总结了一些重要关键字的使用要点,具有一定的指导意义。

关键词:玻璃 耦合模型 抗冲击性能 破碎形态

1 绪论

玻璃具有硬度高、透视透光性好的特点,广泛应用于交通、建筑和安保行业。但是,玻璃是典型的高脆性材料,其抗拉能力远低于抗压缩能力,这使得单层玻璃在上述行业中无法直接使用。20世纪初,夹层玻璃被研制出来,夹层玻璃是由至少两层的单层玻璃通过中间层聚合物黏合在一起,中间层通常是聚乙烯醇缩丁醛(PVB)或SentryGlas Plus(SGP)[1]。夹层玻璃比单层玻璃具有更好的抗冲击能力,其应用领域日益广泛。针对夹层玻璃抗冲击性能的研究也得到了研究者的关注,他们得到了与夹层玻璃抗冲击性能有关的因素,并总结了有关规律,以期更好地设计和开发用于不同场合的夹层结构玻璃,如探讨了玻璃强度的合理取值以及中间夹层的类型对玻璃梁开裂后力学性能的影响[2]。尽管夹层玻璃广泛使用在多领域中,但也面临各种冲击载荷的作用。研究人员针对各种场景下玻璃的破坏进行了较为全面的研究,为设计夹层玻璃的结构并预测其在冲击载荷作用下的破坏提供了有力的理论依据和参考。但是,夹层玻璃的整体抗冲击性能仍难以满足日益复杂的使用场景,其裂纹的大量扩展和整体破坏的损伤模式是限制其抗冲击性能的主要原因。因此,设计和开发新型的玻璃结构,改变其在冲击载荷作用下的耗能机制和破坏模式是新的有益研究。

自然界中的珍珠母兼具优异的强度和韧性,其由体积分数为95%的硬质相和5%的软质相组成,但是珍珠母的断裂能比纯硬质相高出三个数量级,这得益于其内部的“砖-泥”式多级分层结构,这种结构极大地增强了综合力学性能[3]。笔者也对珍珠母结构能量耗散的机理开展过相关的研究[4]。因而,设计开发珍珠母结构的玻璃成为克服现有夹层玻璃力学性能不足的有效途径。

本文建立了木块撞击夹层玻璃的有限元模型(FEM),并对等厚度的夹层结构和珍珠母结构玻璃进行了数值模拟,对相关重要关键字的使用进行了总结。同时,为了更加直观地展示玻璃受木块撞击发生破碎的真实图像,建立了有限元和光滑粒子流体动力学耦合数值模型(FEM-SPH)。

2 计算模型

2.1 有限元模型

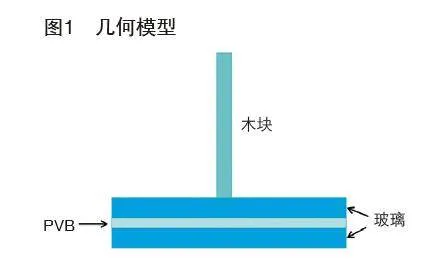

为了验证计算模型参数设置和模拟方法的准确性,基于LS-DYNA建立了与试验相同配置的数值模型[5],即采用木块撞击夹层玻璃,其几何模型见图1。其中,矩形木块的尺寸为0.1*0.05*1.6m,夹层玻璃的面内尺寸为2*1.1m,玻璃的厚度为3mm,PVB的厚度为1.52mm。

图2给出了珍珠母在扫描电镜下观察的图像,它是具有“砖-泥”式的多层交错结构。在文中的研究中,“砖”类比为玻璃片,“泥”则是PVB夹层,立方体玻璃片的面内尺寸为25mm,厚度为1.2mm,该尺寸设置符合珍珠母中真实的尺寸比例(珍珠母中硬质相的边长和厚度比在通常在10-20左右),PVB夹层的厚度为0.4mm。

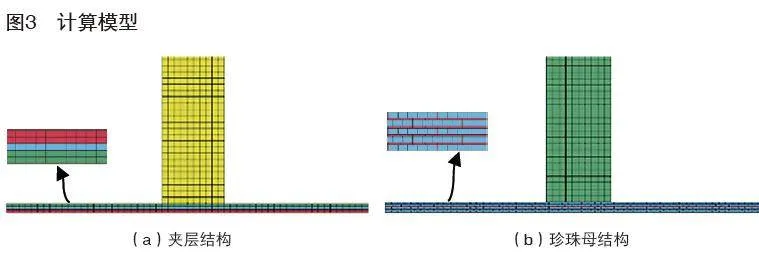

在FEM中,单元尺寸为5*5*3mm和5*5*1.52mm,对应的FEM-SPH耦合模型中,粒子尺寸也之保持一致,图3给出了计算模型。

在FEM模型中,采用关键字*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE_TIEBREAK定义玻璃与PVB夹层间的接触,采用带侵蚀的面面接触定义木块与玻璃的接触。在FEM-SPH耦合模型中,采用关键字*ERODING_NODES_TO_SURFACE定义木块与玻璃、木块与PVB夹层间的接触。PVB夹层侵蚀破坏后的内部接触采关键字*ERODING_SINGLE_SURFACE定义。

2.2 材料模型及参数

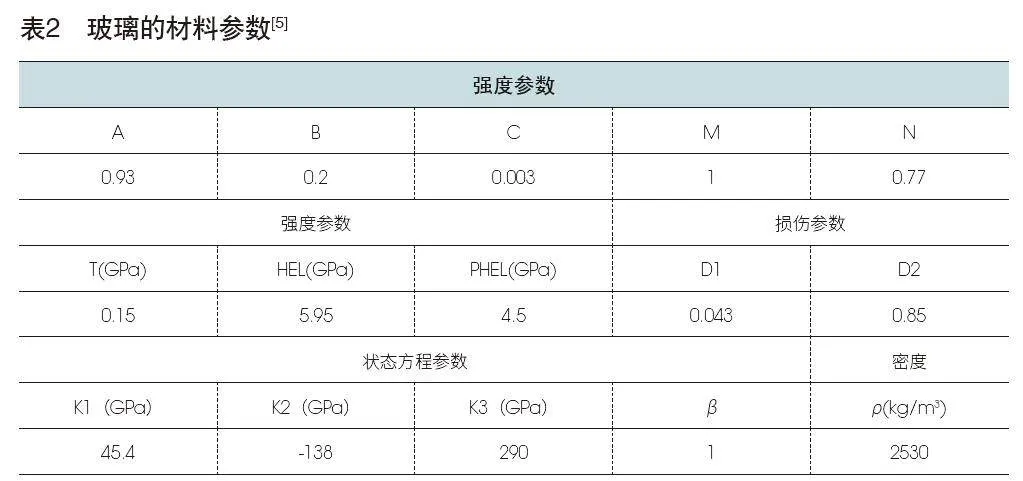

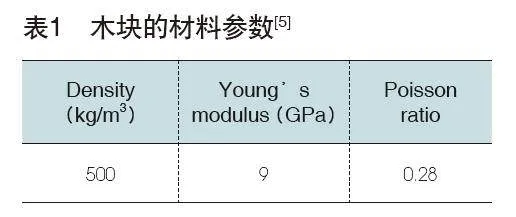

木块的材料特性采用*MAT_ELASTIC模型来描述,玻璃采用*MAT_JOHNSON_HOLMQUIST_CERAMICS来描述其材料特性,PVB采用*MAT_STRAIN_RATE_DEPENDENT_PLASTICITY描述其材料特性。它们的材料参数分别见表1[5]、2[5]、3[5]。

3 计算结果分析

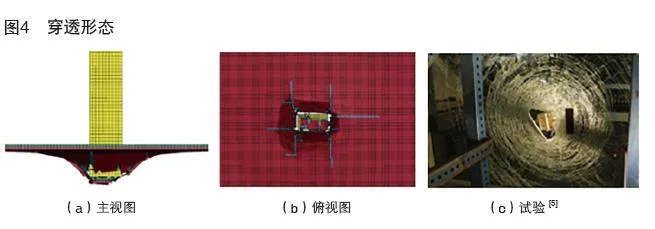

图4给出了夹层结构玻璃受木块撞击的数值模拟结果和试验结果。可见,两者均被穿透,其变形形态也较为吻合,表明了计算方法和参数的设置基本正确。

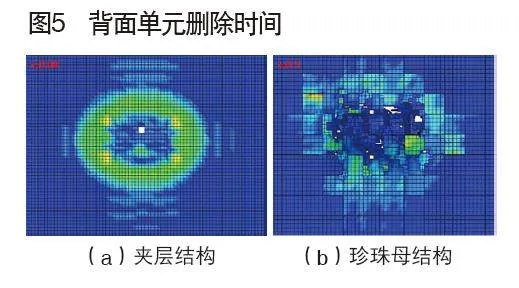

图5给出了等厚度的夹层结构玻璃和珍珠母结构玻璃背面单元删除的发生时间。可见,夹层结构玻璃背面单元达到侵蚀条件首次删除的时间是0.08μs,而珍珠母结构玻璃则是0.5μs。由此说明应力传至珍珠母结构的背面时间更长,意味着珍珠母结构比夹层结构具有更好的耗能能力,即其抗冲击能力更佳。此外,观察发现夹层结构玻璃背面首次发生单元删除的数量少于珍珠母结构玻璃,这说明冲击能在夹层结构中的传播较为集中,而在珍珠母结构中的传播范围更广,能量耗散区域更大。这是因为珍珠母的多层交错结构使得玻璃片之间具有互锁作用,应力的方向在传播过程中发生偏转,因此其能量耗散更快、区域也更广。

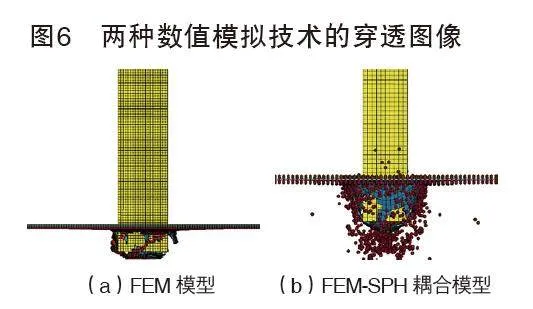

图6给出了采用FEM和FEM-SPH耦合计算方法的夹层结构玻璃穿透的图像。在FEM-SPH耦合模型中,玻璃采用SPH粒子离散,在撞击过程中,单元会被侵蚀删除,而粒子不会被删除。因此,耦合数值模型能更加清楚地模拟玻璃发生破碎的真实情景。

4 结论

基于LS-DYNA开展了夹层结构和珍珠母结构玻璃受木块撞击的数值模拟,对比了两种结构的抗冲击能力和建模技术对结果的影响,总结了数值模拟中一些重要关键字的使用要点,得出以下结论。

(1)珍珠母“砖-泥”多层交错结构在受冲击载荷作用发生变形时具有互锁作用,会耗散更多的能量,因此比夹层结构具有更好的抗冲击能力。

(2)本文的研究对象—玻璃,是典型的脆性材料,采用FEM模拟时需添加侵蚀准则,当达到侵蚀条件单元消失后,无法直观再现破碎的形态,因此在脆性材料的模拟研究中,可采用SPH进行离散。

(3)数值模拟对金属材料、陶瓷材料等的模拟较好,相关本构模型和材料参数也较为完整,但在有弹性材料的数值模型中应考虑阀刚度因子的调整,同时,在定义曲线的时侯要注意坐标原点通常不需输入,还应特别注意定义点面接触时主面通常是SPH粒子,从面定义为单元。此外,在模拟穿透问题时,还需合理设置输出文件的时间。

基金项目:江西交通职业技术学院科学技术重点项目2022KJ02。

参考文献:

[1]刘炘炜,杨健,王星尔,等.冲击致损的夹层玻璃板开裂后的静载强度[J].上海交通大学学报,2020,54(03):227-238.

[2]刘强,黄小坤,韩伟涛,等.夹层玻璃梁受弯性能研究[J].建筑科学,2018,34(05):44-49.

[3]袁权.珍珠母多级微纳米结构的强韧机理[D].重庆:重庆大学,2013.

[4]吴和成,肖毅华.陶瓷和仿珍珠母陶瓷/聚脲复合结构的冲击损伤对比[J].高压物理学报,2020,34(02):75-81.

[5]Zhang X H,Hao H,Ma G W. Laboratory test and numerical simulation of laminated glass window vulnerability to debris impact[J].International Journal of Impact Engineering,2013,55:49-62.