稳定导电网络结构的C-SnO2/MWCNTs复合材料用于锂浆料电池

关键词:浆料电池;纳米尺寸SnO2;碳纳米管;碳包覆

1 引言

氧化还原液流电池(RFBs)由于具有高度的可扩展性和高安全性,被认为是最有前景的大规模储能器件之一1–7。与锂离子电池(LIBs)相比,它们具有结构设计灵活和输出功率可调等显著优势8–12。然而,传统的RFBs由于较低的能量密度和使用昂贵的离子交换膜,其商业化受到限制13–15。最近,基于锂基的浆料电池(LSSFBs)被开发出来以解决上述问题。LSSFBs能够通过使用非水系浆料电极拓宽电压窗口并提高活性材料含量,从而显著提高器件的能量密度16,17。因此,LSSFBs有望成为RFBs的备选18–20。

近年来,锂基浆料电池(LSSFBs)的发展主要集中在电极活性材料、导电添加剂以及浆料电极流变学特性的优化。其中,电极活性材料的选择和设计对提高LSSFBs的电化学性能至关重要21,22。浆料电池所使用的负极材料通常与LIBs类似,例如VO2 23、石墨24,25、Li4Ti5O12 26–28和Nb2O5 29。然而,VO2存在毒性和高成本的问题。石墨、Li4Ti5O12和Nb2O5则受限于有限的理论容量、较高锂插层电位和较低能量密度问题30–33。作为一种金属氧化物,SnO2由于其高理论容量(1494 mAh∙g−1)、相对较低的锂离子插层/脱出电位(约0.6 V vs. Li+/Li)和储量丰富,已被用作负极材料并被广泛研究并34,35。然而,SnO2在合金化反应过程中的高绝缘性和严重体积膨胀(约305%)常造成电子传输中断、颗粒粉碎和难以控制的固体电解质界面(SEI)形成,从而导致其倍率性能差和容量衰减严重36,37。为了解决这些问题,可以采用减小材料尺寸和碳包覆等策略38–40。与块状SnO2相比,SnO2纳米颗粒(NPs)具有更高的表面积和更多的反应活性位点,可以提高Li2O与SnO2之间转化反应的可逆性,缩短离子传输距离以加速合金化-去合金化反应41。此外,当Li+插入SnO2 NPs时,由于材料经过预先碳包覆,SnO2 NPs的体积膨胀得到有效限制。然而,与传统固态电极不同的是,浆料电极中的SnO2和导电添加剂相对独立,它们之间的弱物理接触容易在流动过程中受剪切力而断开42,43。因此,活性材料与导电添加剂有必要有效地结合在一起44。在各种导电添加剂中,多壁碳纳米管(MWCNTs)具有较大的长径比和高导电性45。如果SnO2 NPs能够生长在MWCNTs表面并进行碳包覆,将形成稳定的导电网络,从而提高SnO2基浆料负极的电子导电性和结构稳定性。

受此启发, 碳包覆的SnO2/MWCNTs (CSnO2/MWCNTs)复合材料被制备出来用作LSSFBs的负极材料。在这种复合材料中,高导电性的MWCNTs和碳包覆层构建了一个三维导电网络,促进电子传输。同时碳包覆层还提供保护作用,抑制了SnO2的体积膨胀,显著增强了材料结构稳定性。与此同时,SnO2 NPs的高比表面积赋予CSnO2/MWCNTs更多的活性位点和更快的Li+扩散动力学。因此,LSSFBs在容量、倍率和循环性能等方面得到了显著提高。

2 实验部分

2.1 C-SnO2/MWCNTs复合材料的合成

酸化多壁碳纳米管(MWCNTs)的制备参考之前的文献报道46。将500 mg酸化MWCNTs、x mmolSnCl4 (其中x为0.5、1、2、3)和700 mL去离子水加入高压釜中,在150 °C的烘箱中恒温3 h。经过离心并在60 °C干燥后,得到SnO2/MWCNTs前躯体。随后,将1 g SnO2/MWCNTs前躯体和600 mL葡萄糖溶液(0.2 mol∙L−1)加入到高压釜中,在180 °C的烘箱中恒温4 h。经过离心并在60 °C干燥后,将产物在Ar 气氛下500 °C 退火4 h , 得到CSnO2/MWCNTs。SnO2/MWCNTs的制备方法与上述类似,但没有加入葡萄糖。块状SnO2的制备方法与上述类似,但没有加入酸化MWCNTs和葡萄糖。

2.2 扣式电池组装

将C-SnO2/MWCNTs和SnO2/MWCNTs浆料分别与聚偏氟乙烯(PVDF)按照9 : 1的质量比例混合,并使用N-甲基-2-吡咯烷酮(NMP)进行溶解。块状SnO2浆料是将SnO2、MWCNTs和PVDF按照8 :1 : 1的质量比例混合,并使用NMP溶解。然后将这些浆料涂覆在铜箔上,经过60 °C干燥后,得到CSnO2/MWCNTs、SnO2/MWCNTs和纯SnO2电极。采用传统方法组装CR2032型扣式电池,使用玻璃纤维和锂箔分别作为隔膜和负极。扣式电池的电解液为溶于碳酸乙烯酯(EC)和碳酸二甲酯(DMC)(质量比3 : 7)的二(三氟甲基磺酰)亚胺锂(LiTFSI)(1 mol∙L−1)。

2.3 浆料电池组装

所有浆料电极均在溶于EC/DMC的1 mol∙L−1LiTFSI电解液中制备。将C-SnO2/MWCNTs (8%)、Triton X-100 (2%)和电解液(90%)按质量分数混合,通过高速搅拌器(IKA-T18)混合均匀。在组装过程中,流道中的C-SnO2/MWCNTs浆料电极作为正极,锂箔作为负极,Celgard作为隔膜。流道放置在空心硅胶垫内( 见图S1 , SupportingInformation)。两个铜板作为集流体。最后,两端固定不锈钢板。所有组装过程均在充满Ar气体的手套箱中进行。

2.4 电化学测试和表征

使用电化学工作站(CHI 660E,CH Instrument)测试循环伏安法(CV)曲线。使用电池测试系统(LAND CT3001A,LANHE)测试恒流充放电(GCD)曲线和倍率性能,电压范围为0.01–2.5 V。使用电化学工作站(IM6ex,Zahner,德国)测试电化学阻抗谱(EIS),测量范围为100 kHz到100 mHz。使用场发射扫描电子显微镜(SEM) (JJSM7500F ,JSM7900F,JEOL,日本)以及配备能量色散谱(EDS)的透射电子显微镜(TEM) (Talos F200X G2,FEI,美国)表征材料的形貌和微观结构。使用Cu Kα射线源的Mini-Flex600 (Riguka,日本)和PHI 1600ESCA (PerkinElmer,美国)采集X射线衍射(XRD)图谱和X射线光电子能谱(XPS)图谱。使用STA 449F3 Jupiter分析仪(Netzsch,德国)进行热重分析(TGA)。使用ASAP 2460 3.01 (Micromeritics,美国)测量比表面积(BET)。使用粘度仪MCR302 (AntonPaar,奥地利)测试浆料电极粘度。

3 结果与讨论

3.1 复合材料的合成和表征

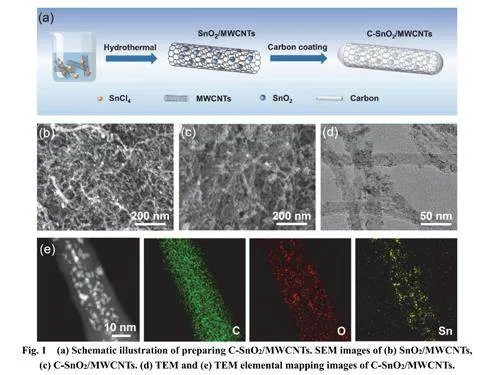

结合水热和退火方法制备C-SnO2/MWCNTs(图1a)。在水热过程中,Sn4+附着在MWCNTs表面,并进一步被氧化成SnO2 纳米颗粒, 标记为SnO2/MWCNTs 47。引入葡萄糖作为碳源后,通过水热和退火方法得到C-SnO2/MWCNTs纳米复合材料40。不同SnO2含量的C-SnO2/MWCNTs(标记为C-SnO2/MWCNTs-n;n表示SnO2的质量含量)通过TGA和XRD进行表征(图S2、S3)。如XRD谱图所示,复合材料中SnO2纳米颗粒的衍射峰与SnO2的四方晶体结构能够很好匹配48 。其中, CSnO2/MWCNTs-65%种的MWCNTs在碳包覆前后均能良好分散(图1b,c)。同时,MWCNTs表面被碳层包覆的SnO2颗粒大小为3–5 nm (图1d),远小于SnO2块体的尺寸(图S4)。纳米尺寸赋予SnO2电极高达208.1 m2∙g−1的比表面积(图S5) 49,50。EDS进一步表明,SnO2颗粒在MWCNTs上均匀分布(图1e)。然而,当SnO2纳米颗粒的质量含量超过75%时,部分SnO2颗粒无法附着在MWCNTs表面,甚至会发生团聚(图S6)。此外,由于SnO2的差的导电性,CSnO2/MWCNTs的电化学性能也受到SnO2纳米颗粒含量的影响51。如图S7a所示,电池的电荷传输电阻和Warburg阻抗随着SnO2含量的增加而增大。同时,电池也表现出较差的倍率性能和循环稳定性。当SnO2纳米颗粒含量从55%增加到85%时,电池在2 A∙g−1时放电容量从799.1降至449.3 mAh∙g−1(图S7b)。同时,在0.5 A∙g−1下经过100次循环后,其容量保持率也从63.96%降至26.77% (图S7c)。考虑到更优的电化学性能和适当的负载量,选择CSnO2/MWCNTs-65%用于后续讨论。因此,以下讨论中的C-SnO2/MWCNTs 均代表C-SnO2/MWCNTs-65%。

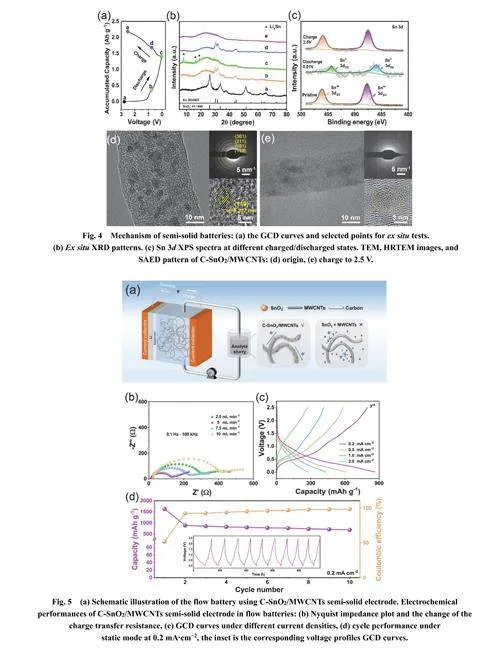

3.2 扣式电池的电化学性能

为了进一步了解电池在充放电过程中的电化学反应过程,本工作使用循环伏安法对电极材料进行了测试52。C-SnO2/MWCNTs的循环伏安曲线展示出明显典型的氧化还原峰(图2a),这些峰值对应SnO2在嵌锂/脱锂过程中的转化和合金化反应38。同时,恒流充放电曲线也展示出两个充电/放电平台, 与CV 结果一致( 图2b) 。此外, 基于CSnO2/MWCNTs的电池表现出较小的电荷传输电阻(图2c)。这是因为碳包覆层和MWCNTs形成高导电网络,增加电子传输路径并加速电子传输。较小的电荷传输电阻有助于提高电池的倍率性能(图2d)。即使在2 A∙g−1的电流密度下,电池仍保持727mAh∙g−1的比容量。电池出色的倍率性能是由于CSnO2/MWCNTs具有快速的反应动力学,不同扫描速率下的循环伏安曲线可以表现动力学的快慢(图2e)。扫描速率(v)与峰电流(i)之间的关系可以通过如下公式得到52:

其中,a和b是可调参数。b值可以反映Li+的存储机制。当b值接近0.5时,氧化还原过程主要由离子扩散控制。当b值接近1.0时,电容行为将控制电化学过程。需要注意的是,峰1、2、3和4的b值分别为0.685、0.774、0.893和0.780 (图2f)。此外,CSnO2/MWCNTs还表现出稳定的循环性能(图2g)。在0.5 A∙g−1的电流密度下,C-SnO2/MWCNTs可以在100次循环后保持725 mAh∙g−1的放电容量。这归因于碳包覆层和MWCNTs形成了稳定的电子传输网络,在充放电循环中可以抑制体积膨胀并提高导电性(图S8)。

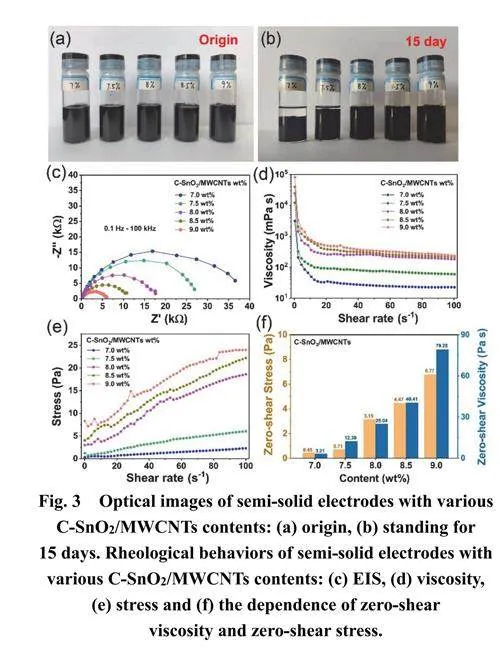

3.3 浆料电极的物理性质

浆料电极的悬浮稳定性、导电性以及流变特性将决定LSSFBs的电化学性能53。通过对不同质量分数的C-SnO2/MWCNTs浆料长期静置,可以反映出其悬浮稳定性(图3a,b)。经过15天静置后,含有7.0%和7.5% C-SnO2/MWCNTs的浆料出现固液分离现象。相比之下,含有8.0%、8.5%和9.0% CSnO2/MWCNTs的浆料保持长期稳定,其中交联的MWCNTs网络为浆料提供稳定的机械支撑29。同时,交联的MWCNTs和碳包覆层在浆料中也形成了导电网络,随着C-SnO2/MWCNTs含量的增加,浆料电极的电荷传输电阻逐渐降低,其导电性逐渐增加(图3c)。然而,当添加量超过8.0%时,浆料电极的导电性增加趋势放缓。这表明浆料在添加量约8.0%处达到了逾渗阈值,浆料电极中形成了良好的支撑网络和导电网络。因此,浆料电极的稳定性和导电性同时得到改善54。然而,由于一维MWCNTs的高长径比,在浆料制备过程中过多的MWCNTs会相互交织,进一步增加活性材料的迁移阻力并导致高粘度( 图3d,e) 19 。当CSnO2/MWCNTs的含量超过8.0%时,浆料电极的粘度、剪切应力和导电性急剧增加(图3f和图S9)。高粘度会阻碍浆料在通道中的流动,并在泵送过程中消耗更多能量55。综合以上结果,本工作选择含有8.0% C-SnO2/MWCNTs的浆料作为LSSFBs的浆料电极。

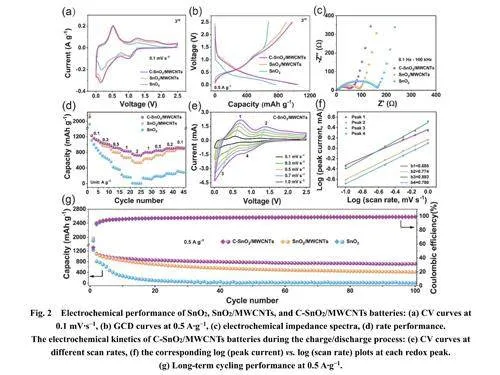

3.4 浆料电池的机理

为了深入了解浆料电极的充放电过程,本工作基于8.0% C-SnO2/MWCNTs浆料电极组装了静态电池,并通过非原位XRD和XPS对电池首圈不同充放电状态进行了研究(图4a–c)。在放电电压约为0.85 V时,26.45°、33.64°和51.48°三个SnO2的特征XRD峰消失,同时在30.38°、31.96°、43.71°和43.82°发现Sn相峰的生成,表明SnO2被还原为Sn金属56,57。进一步放电至0.01 V后,所有Sn金属的峰趋向消失,28.01°、16.12°和19.04°出现LixSn合金相的峰56,57。此外, Sn的价态变化也可通过XPS谱图体现出来。在Sn 3d XPS图中,Sn4+ 3d5/2和Sn4+3d3/2的峰位分别位于487.5和496.1 eV (图4c)。在放电过程中,这些峰向较低结合能方向移动,对应于Sn4+向Sn0的还原。这归因于放电至0.01 V时,Li+插入SnO2中,随后从SnO2到Sn金属再到LixSn的相转变过程(图S10) 58,59。进一步充电至2.5 V后,Sn3d峰几乎恢复到初始状态,表明Sn已可逆地氧化为SnO2 60,61。这说明Sn4+和Sn0之间的转化的高度可逆性。此外,充电至2.5 V后,SnO2纳米颗粒的尺寸和分布几乎未改变(图4d,e)。然而,与初始SnO2不同,充电后的SnO2晶格在高分辨透射电子显微镜(HRTEM)图像中消失(图4e,子图),这与充电至2.5 V时SnO2的特征XRD峰消失结果一致(图4b)。此外,充电后的SnO2的选区电子衍射(SAED)图案显示出宽广的漫反射环(图4e,子图),表明充电产物为无定形态56,57。另外,在浆料电极首圈循环中,C-SnO2/MWCNTs的形貌的几乎未发生变化(图S11)。表明在Li+嵌入/脱出过程中,SnO2的相转变不会破坏其结构。

3.5 浆料电池的电化学性能

为了展示C-SnO2/MWCNTs 浆料电极在LSSFBs中的实用性,本工作基于8.0% C-SnO2/MWCNTs浆料电极组装了流动浆料电池(图5a)。浆料通过蠕动泵在外部容器和电池内循环,浆料流速可通过蠕动泵控制。随着流速的增加,浆料电极的电荷传输电阻先减少后增加(图5b)。当浆料的流速低于2.5 mL∙min−1时,浆料中的活性材料将因摩擦力附着在通道壁上,这降低了浆料电极中CSnO2/MWCNTs的实际含量,抑制了稳定导电网络的形成45。当流速超过7.5 mL∙min−1时,流速过快将破坏导电网络的结构完整性,从而导致浆料电极的导电性下降45。当流速为5 mL∙min−1时,导电网络可以达到动态平衡,浆料电极展示出较小的电荷传输电阻(图5b)。因此,后续在5 mL∙min−1的流速下对浆料电池的电化学性能进行测试。在0.2mA∙cm−2的电流密度下,浆料电池展示出了855.5mAh∙g−1的放电容量和256.7 Wh∙kg−1的能量密度(图5c和图S12)。当电流密度增加至2 mA∙cm−2时,电池仍然显示出275.7 mAh∙g−1的放电容量和82.7Wh∙kg−1的能量密度,其中容量的下降可归因于极化电压的增加(图S13)。浆料中稳定的导电网络提高了活性材料的动力学,从而减少了Li+的传输路径并提高了浆料电极的导电性62–64。此外,浆料电池具有良好的循环性能,在0.2 mA∙cm−2的条件下循环962 h后仍能保持其初始容量的42.4% (690.8mAh∙g−1) (图5d)。即使电流密度从0.2 mA∙cm−2增加到1 mA∙cm−2,经过10圈循环后电池放电容量仍保持在250.1 mAh∙g−1 (图S14)。此外,本工作使用C-SnO2/MWCNTs浆料电池点亮了一个1.5 V的LED,证明基于C-SnO2/MWCNTs的LSSFBs实际应用的可行性,如图S15所示,LED能够正常工作,表明基于C-SnO2/MWCNTs的LSSFBs具有广阔的实际应用前景。

4 结论

综上,本工作开发了C-SnO2/MWCNTs复合材料并将其用作锂基浆料电池的负极材料。在这种复合材料中,SnO2均匀分布在MWCNTs和碳包覆层的导电网络中。导电网络不仅提高了SnO2的电子转移动力学,还抑制了其体积膨胀,保持了浆料电极的稳定性。因此,C-SnO2/MWCNTs在0.5 A∙g−1下经过100次循环后能提供725 mAh∙g−1的容量。基于C-SnO2/MWCNTs的LSSFBs在0.2 mA∙cm−2的条件下循环962 h后,展示出690.8 mAh∙g−1的容量。这项工作提供了一种设计高导电性和长循环稳定性浆料电极的方法。