新型挖掘铲设计与耐磨性研究

摘" 要:针对农业生产过程中机械农具设备磨损较大的问题,以工作在土壤环境下的新型挖掘铲为例,探索解决该问题的有效途径。区别于常用的置于竖直方向固定的挖铲,其采用多个齿轮和连杆的结构,将置于两侧沿着不同方向水平运动的挖掘铲铲面设计为棱纹间距不同的棱纹型几何结构的表面。通过改变挖掘铲挖掘过程的运动方式,以及挖掘铲表面的几何结构轮廓来减少在挖掘过程中的磨损。通过对与磨损面积有关的入土角、载荷、使用次数等主要参数的计算和分析,选用磨损面积最小同时最符合实际情况的相关参数。

关键词:磨损;入土角;挖掘铲;棱纹结构;载荷

中图分类号:TH117" " " 文献标志码:A" " " " " 文章编号:2095-2945(2025)05-0058-04

Abstract: Aiming at the problem of the wear and tear of mechanical tools and equipment in agricultural production, taking the new excavation shovel working in soil environment as an example, explore effective ways to solve this problem. Different from the commonly used excavating shovel which is fixed in vertical direction, it adopts the structure of multiple gears and connecting rods, which will be placed on both sides and move horizontally in different directions. The surface of the shovel is designed as the surface of the ribbed geometric structure with different spacing. The wear and tear during excavation is reduced by changing the movement of the excavating scoop and the geometric contours of the excavating scoop surface. Through the calculation and analysis of the main parameters such as soil angle, load and usage, the relevant parameters with the least wear area and the most reasonable to the actual situation are selected.

Keywords: wear; penetration angle; digging shovel; ribbed structure; load

农耕机械尤其是挖掘工具的破损通常是土壤与触土部件之间的磨损失效所致,这种磨损已经占据磨损总量的60%以上。本文通过对新型专用挖掘铲的设计研究以及相关实验分析,在确保其工作效率的同时提升其抗磨能力,从而促进挖掘设备的整体技术水平提升。

1" 设计原理

在进行一次挖掘的过程中,挖爪与侧面洞壁的接触路径呈现出明显的延伸趋势,为确保挖掘机能够顺畅地完成整个工作循环[1]。在挖掘过程中,起始和结束段的土壤挖掘轨迹应当与洞壁平行,而中间段的轨迹曲线则应当保持平滑,同时曲线的斜率变化应当尽可能地减小;挖土行程初始阶段速度较大,之后逐渐减小。在进行回程时,挖爪靠近洞壁处的移动速度较快,而当距离较远时,它们离开洞壁面的速度则较为缓慢。在进行挖掘和回程时,应将挖掘所产生的土壤远离洞壁和躯体,以避免其被带回并与身体发生碰撞;在进行土壤挖掘时,应确保行程速度平稳无波动,不超过回程速度;并加快回程速度,以有效缩短挖掘斗无效工作时间并提高挖掘效率[2]。挖爪部分为主要磨损部位,挖爪外形采用具有正弦函数特征的棱纹轮廓,几何结构曲面棱纹轮廓方程为

棱纹高度与棱纹底宽之比约为1∶2.61。选取3种不同棱纹间距表面试样,棱纹间距分别为15.36、12.44、9.31 mm,3种棱纹间距表面的磨损量和平板试样的磨损量进行对比分析[3]。得出棱纹间距不同棱纹型几何结构的表面试样耐磨性能优于平板表面,当相对滑动速度为1.68 m/s时,棱纹型几何结构的表面磨损量损失降低了29.64%~43.86%;当相对滑动速度达到2.35 m/s时,棱纹型几何结构表面的磨损量损失减少了16.16%~21.79%,棱纹型几何结构有效减小了土壤结构对挖爪在运动时的磨损。图1为棱纹轮廓的挖爪形状。

应用的棱纹结构能够改变磨料在磨损表面流场的接触和运动状态,从而增加剪切层的厚度,降低剪切层内土壤的密度,改变土壤中物质的运动轨迹,使得耐磨性得到显著提高。将这种结构施加到挖掘铲上的挖爪部分,更利于减少操作时挖掘运动时的土壤物质和不同水分土壤中流动物质对工件的磨损[4]。

2" 基础参数设定

以挖掘铲三维模型为研究对象,根据实际挖土工作环境及要求选择适宜土壤物理特性参数进行仿真实验,并对磨损影响进行了分析。参照某地区土壤条件、土壤物理特性设定实验的主要参数,其中有土壤含水量、土壤坚实度、土壤内聚力、土壤内摩擦角和土壤抗剪切强度等内容[5],见表1。

3" 设计计算

3.1" 入土角设计计算

入土角是挖掘铲的重要参数,是挖掘铲是否能够正常入土的关键因素。一般情况下,入土角α越大对土壤破碎越有利,但其阻力也就越大,磨损面积立即就会相应地增大,在保证碎土能力及铲面掘起物满足规定位移要求的前提下,为了减少挖掘阻力和减少磨损面积要尽可能地缩小挖掘铲入土角α。位于铲面上的土壤受力情况利用达朗伯原理,为使土壤能够后移,应满足

经理论计算与试验统计,绘制曲线图(图2)。当入土角过小,铲面大面积和土壤摩擦,但所挖掘的土壤量过小,难以达到挖掘土壤的效果,入土角过小磨损较大且工作效率较低。入土角选用的最小值为38°,则入土角的限定范围为38°≤α≤85°,入土角和磨损面积呈正相关,分析曲线图,则选取磨损面积较小的范围,入土角的范围为38°≤α≤43°。

3.2" 铲面载荷设计计算

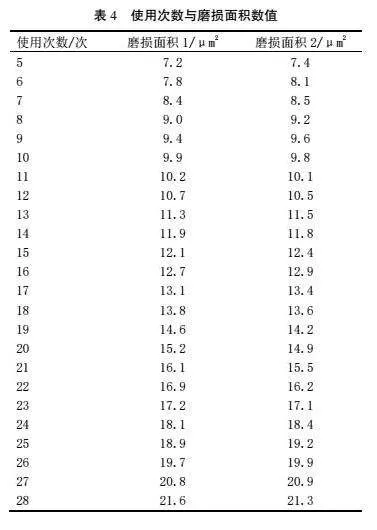

3.3" 使用次数设计计算

通过低周疲劳实验探究挖掘次数对磨损的影响,低周疲劳的应变-寿命曲线(ε-Nf)通常用主应变半幅和循环失效的反复次数(2Nf)在双对数坐标上表示。把总应变半幅分解为弹性应变幅和塑性应变幅时,两者与循环反复次数的关系都可近似用直线表示为

4" 结论

对于传统的挖掘方式,新型挖掘铲头通过设计,将沿圆弧轨迹水平运动方式充分应用,通过一定的角度进入土壤,铲头的多连杆机构的运动用挖爪将挖开、松动将种子放入土壤之中。棱纹轮廓结构应用于挖掘铲头可减少工作过程中土壤对工件的磨损。通过分析入土角、铲面载荷、使用次数与挖掘铲磨损的关系,进行合理的参数选择,探究土壤对铲面的磨损原因的同时证明了设计结构的可行性。新型挖掘铲头减少了不必要的挖掘面积和农业机械用具的磨损,保证种植质量的同时提高了工作效率。

参考文献:

[1] 杜伟,海文博,刘春雨,等.基于贝壳棱纹结构的仿生除草轮设计与分析[J].农机化研究,2023,45(6):94-99.

[2] 常香玲.华北平原不同土地利用方式下土壤饱和导水率特征及其影响因素分析[J].节水灌溉,2023(7):28-33.

[3] 贾金龙,陈祥凯,郭小汝,等.摩擦材料从轻微磨损向严重磨损转变的机理研究综述[J].机电工程技术,2023,52(1):53-58.

[4] 刘日奇,黄晓婷,赵堑,等.万向铲入土角调节螺杆座结构优化设计[J].工程机械与维修,2021(6):36-37.

[5] 李敏通,马甜,刘志杰,等.深松铲工作载荷测试与载荷谱编制[J].中国农机化学报,2019,40(11):1-8,19.