基于简易冲击分解模型的爆轰驱动硅橡胶数值模拟及实验解读

摘要: 为了反映爆轰驱动下硅橡胶发生冲击分解反应的物理过程,提出了一种简易的硅橡胶冲击分解模型。基于该模型,对爆轰驱动含硅橡胶夹层钢板实验进行了模拟,并分析解读了钢板的自由面速度。结果表明,实验中硅橡胶发生了冲击分解反应,导致钢板的自由面速度曲线出现了首次起跳中间速度平台及首次起跳速度峰值降低的现象。受硅橡胶冲击分解影响,首次入射波压力将在临界冲击分解压力附近弛豫一段时间,再继续升高至最高压力。该压力波作用于钢板的自由面后,出现了自由面速度在中间速度平台停留一段时间,之后继续升高至速度峰值的现象。硅橡胶冲击分解后的气相物质可压缩性较高,首次加载波内较多的能量被用于压缩气体做功,导致首次波传播至自由面时能量衰减,峰值压力降低,首次起跳速度峰值降低。

关键词: 硅橡胶;爆轰驱动;冲击分解;分解压力

中图分类号: O381 国标学科代码: 13035 文献标志码: A

硅橡胶具有优异的热稳定性、化学稳定性和机械性能,作为典型的夹层结构和缓冲结构材料,被广泛应用于航空航天、核电工程和兵器工业等领域[1-3]。这些应用场景下,硅橡胶可能遭遇强冲击加载。深入研究强冲击加载下硅橡胶的冲击分解现象,有利于了解和掌握硅橡胶在极端条件下的动态力学行为,从而更好地解读复杂实验现象,服务实际工程问题。

在较低冲击压力下,硅橡胶不会发生冲击分解,很多学者对该条件下硅橡胶的材料物性进行了研究。早期,Dowell[4] 通过拟合Hugoniot 实验数据的方法,提出了一种常用的硅橡胶SylgardR184 的状态方程,并将其添加到SESAME 库[5-6](材料号7 930)。之后,Winter 等[7] 给出了SylgardR184 的Grüneisen 常数参考值,Dattelbaum 等[8] 给出了一种估计其Grüneisen 常数的方法。同时,硅橡胶泡沫作为一种由硅橡胶基体制备的低密度疏松材料,其冲击压缩特性也得到了广泛研究[9-11]。

聚合物冲击分解过程是指由于高压冲击导致聚合物内部化学键断裂的过程。实验结果表明,在较高冲击压力下,多数聚合物都会发生冲击分解反应。例如,Morris 等[12] 对高压冲击后的聚合物样品进行了回收,诊断结果表明,它分解成了气-固混合物,他们还分析了该分解现象对冲击Hugoniot 的影响。通过不同压力下的平板撞击实验,Dattelbaum 等[13] 观察到聚合物的Hugoniot 曲线在25 GPa 附近出现间断,该聚合物发生了冲击分解。针对主链由Si—O 键构成的高分子聚合物硅橡胶,Kerley[14] 的研究表明,随着冲击压力的逐渐提高,硅橡胶也会发生冲击分解反应,并给出了SylgardR184 发生冲击分解的压力阈值(20~30 GPa)。由于硅橡胶冲击分解的触发压力阈值较高,极端条件下的实验测试诊断较为困难,在一定程度上阻碍了硅橡胶冲击分解的研究进程。在目前公开发表的文献中,没有找到可描述硅橡胶冲击分解过程的模型或方法。作为参考,给出了同样是分解反应的热分解过程的部分研究成果。根据经典的热分解机理[15],硅橡胶的常压热分解过程包含Si—O 主链断开、环化等反应生成一系列小分子环硅氧烷,部分侧链发生断裂反应生成苯、甲烷等小分子[16-19],断键形成的自由基团发生重排反应生成结构复杂的含Si、C、O 等元素的固体物质和氢气[20-21]。简单来看,硅橡胶的热分解产物是由绝大部分气体及少量固体组成的混合物。

高能炸药爆轰驱动可以产生超过硅橡胶冲击分解压力阈值的极端高压,进而触发硅橡胶的冲击分解反应。2018 年,李涛等[22] 开展了爆轰驱动双层钢板实验,双层钢板之间一半面积填充硅橡胶泡沫作为垫层,另一半则预留间隙,他们测量了不同位置上的自由面速度。2023 年,刘军等[23] 对该实验进行了模拟和分析,研究了间隙厚度对钢板运动特征的影响。在该实验的数据分析中,观测到2 项异常现象:一是,硅橡胶一侧的首次起跳速度低于间隙一侧,说明硅橡胶一侧钢板内的入射压力较低;二是,硅橡胶一侧的自由面速度在首次起跳过程中出现速度平台,说明硅橡胶一侧钢板内的首次入射压力波形在短时间内出现了抖动。因此,该实验中的硅橡胶可能发生了冲击分解。本文中,在简易硅橡胶冲击压缩模型的基础上,对上述2 项异常的实验现象进行分析解读。首先,给出爆轰驱动实验的计算模型和初步的模拟分析;然后,基于现有的对硅橡胶冲击分解现象的物理认识,提出一种简易的硅橡胶冲击分解模型;最后,基于简易冲击分解模型,对实验数据进行分析解读。

1 计算模型及初步分析

1.1 爆轰驱动实验的计算模型

图1 给出了高能炸药爆轰驱动双层钢板实验中实验装置的二维平面示意图[22]。首先,由平面波透镜驱动∅100 mm×20 mm的RHT-901 炸药爆轰;之后,炸药爆轰波驱动∅100 mm×3:5 mm的双层45 钢板,双层钢板之间一侧填充厚度为0.48 mm 的硅橡胶泡沫,另一侧不填充。实验测量了外层钢板在不同半径上的自由面速度: ∅60 ∅30 mm( mm)位置上的测点S1、S2(S3、S4)分别位于硅橡胶泡沫一侧和间隙一侧。

采用有限元程序DYNA2D[24],对该实验进行二维轴对称建模及模拟,简化计算模型如图2所示,其中,Z 为旋转轴线方向的坐标,R 为圆柱半径方向的坐标。根据孙承纬[25] 的研究结果,将平面波透镜简化为等效厚度为1.2 cm 的RHT-901;起爆位置设为Z = -1.2 cm,起爆方式为平面瞬时起爆,起爆模型为时间起爆模型。炸药和钢板的网格尺度为0.01 cm;硅橡胶泡沫的网格尺度为0.004 8 cm。R=0 处采用固壁边界条件,其他边界为自由边界。炸药与钢板、钢板与钢板、钢板与硅橡胶泡沫间的接触面全部使用开穴滑移算法[24]。所有物质均使用默认的黏性系数和沙漏系数,CFL(Courant-Friedrichs-Lewy)数取0.3。

材料模型中,45 钢使用Mie-Grüneisen 状态方程和Steinberg-Guinan(SG)本构模型描述:

式中:ρ、p、e、T 分别为密度、压力、比内能和温度(单位K),ρ0、c0 为初始密度及常压声速,S1、S2、S3、γ0 、λ为状态方程参数,G、Y、G0、Y0、Ymax、Tm、Tm0分别为剪切模量、屈服强度、初始剪切模量、初始屈服强度、极限屈服强度、熔化温度及初始熔化温度,εp为塑性应变,ε0为内能-温度变换函数,ε00、ε01、ε02、ε03、ε04为ε0的拟合参数, β为硬化系数,n 为硬化指数,b 为剪切模量硬化系数,h 为温度软化系数。若T>Tm,则金属熔化,取Y = G = 0。

模拟自由面附近45 钢的拉伸断裂过程时,采用Void-Growth 损伤模型:

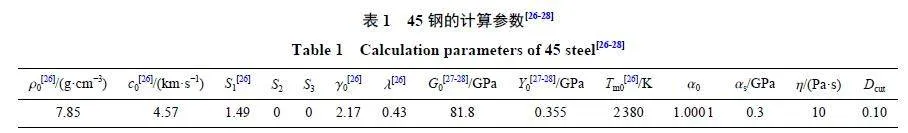

式中:α、α0分别为材料孔隙度及初始孔隙度,αs、η为材料参数, 为材料损伤度,·α和·D分别为孔隙度及损伤度的变化率。当D gt; Dcut(Dcut为临界损伤度)时,材料断裂,并以材料被再次压缩到临界断裂状态作为材料的再压实判据。45 钢的计算参数[26-28] 见表1。

未冲击分解情况下,硅橡胶可采用式(1) 描述。针对炸药爆轰高压(10 GPa 量级)加载工况,忽略硅橡胶的弹塑性,采用纯流体模型模拟。对于初始密度为 的硅橡胶泡沫,采用 模型[29-30] 和硅橡胶基体材料的Mie-Grüneisen 状态方程来模拟。硅橡胶(泡沫)的计算参数[7,11] 见表2。

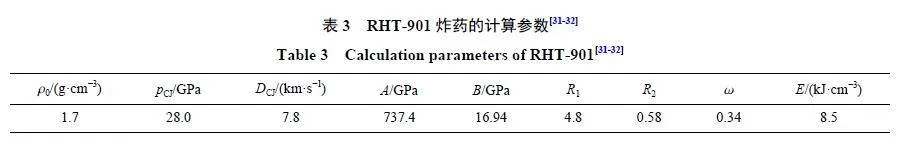

RHT-901 炸药采用Jones-Wikins-Lee(JWL)状态方程描述:

式中:A、B、R1、R2、ω为JWL 状态方程参数, 为单位体积爆热,V 为比体积。采用时间起爆模型计算所需的爆压(pCJ)和爆速(DCJ)。炸药的计算参数[31-32] 见表3。

1.2 初步模拟分析

不考虑硅橡胶的冲击分解,对爆轰驱动双层钢板实验[22] 进行模拟,以验证模拟建模及计算参数的可靠性,同时阐述一些异常的实验现象。

图3 为起爆后5、6、7、8 和10 μs 模拟的双层钢板密度分布,为了突出硅橡胶区域,隐去了爆轰产物。可以看到,在约∅50 mm范围内,钢板自由面速度及内部层裂破碎状态基本相同,所以该区域近似为一维平面波加载区。为了避免由于模拟和实验中侧向稀疏效应不同引起的测速差异,在测点S3 及S4 对比实验和模拟结果。

图4(a) 对比了间隙一侧测点S4 处模拟和实验[22] 得到的自由面速度。可以看出,外钢板自由面经历了2 次加载,对应图4(a) 中的2 次速度起跳过程。首次加载来自间隙闭合后内、外板碰撞形成的入射冲击波,首次加载的压力峰值约为32 GPa。二次加载来自高压爆轰产物的持续推动,由于爆轰产物在经过自由面反射的稀疏波区后才作用于外层钢板的自由面,二次加载的压力峰值较低(6~7 GPa)。间隙一侧S4 处模拟的首次起跳时刻、首次起跳速度峰值、首次-二次加载的时间间隔以及二次加载后的稳定速度平台高度均与实验结果符合,验证了计算模型设置及除硅橡胶外材料参数的可靠性。

图4(b) 给出了硅橡胶一侧测点S3 处模拟和实验[22] 的自由面速度。可以看到,模拟与实验结果的主要差异为:(1) 模拟的首次速度起跳峰值(1.49 km/s)比实验值(1.34 km/s)高约11%,首次起跳峰值时刻也比实验值提前0.2~0.3 μs;(2) 实验的首次起跳过程存在一个0.67 km/s 的速度平台,持续约0.2 μs,而在模拟中没有该速度平台,表现为激波“一次”入射加载。此外,受这2 个差异的影响,模拟的首次-二次加载时间间隔和二次加载后的层裂片速度也与实验值不同。

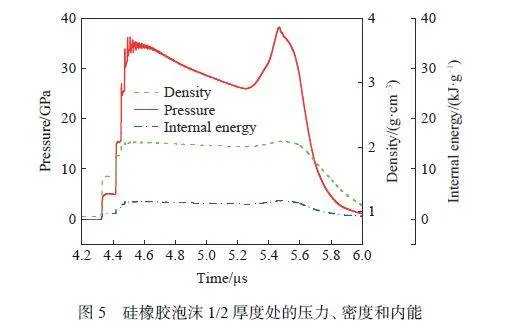

为了分析差异产生的原因,基于不考虑硅橡胶冲击分解的模拟结果,对硅橡胶泡沫的冲击压缩过程进行初步的动力学分析。图5 给出了模拟得到的硅橡胶泡沫1/2 厚度(厚度方向第5 个网格)处的压力、密度、内能随时间变化的曲线。硅橡胶泡沫内的首次加载过程(4.32~4.5 μs)是由入射激波在2 层钢板间多次反射叠加形成的。其中,首次入射(约4.32 μs)压力约为4.6 GPa,粒子速度约为1.48 km/s,与李欣竹等[11] 的实验结果相符;在约4.43 μs,首次入射激波在外层钢板内界面的反射波形成二次加载,二次加载压力约为15.0 GPa;在约4.5 μs,硅橡胶泡沫内部的多次加载完成,压力峰值约为35.0 GPa。模拟得到的各阶段硅橡胶冲击压缩状态符合计算模型中的材料模型设置,并且间隙一侧的模拟结果与实验相符,因此,硅橡胶一侧模拟与实验的差异可能是由于硅橡胶材料模型没有反映实验中的某种重要物理过程导致的。

由图5 可知,硅橡胶首次加载的压力峰值约为35 GPa,超过了Kerley[14] 给出的硅橡胶单次冲击分解压力阈值上限(约30 GPa)。因此,该实验可能触发了硅橡胶的冲击分解反应,需要在计算模型中考虑该反应才能准确分析解读实验结果。

2 简易的硅橡胶冲击分解模型

目前关于硅橡胶冲击分解的研究极少,基于对硅橡胶热分解和炸药爆轰过程的物理认识,以下将提出一种可近似反映冲击分解物理现象的简易硅橡胶冲击分解模型。

首先,分别给出未分解硅橡胶及分解产物的状态方程。对于未分解的硅橡胶,采用Mie-Grüneisen状态方程(式(1))描述。类比热分解产物,硅橡胶冲击分解后的气相产物主要为氢气、甲烷等多种气体的混合物。参照炸药爆轰产物混合气体采用的Gamma 律状态方程[33-35],硅橡胶分解后的气体混合物同样采用Gamma 律状态方程描述:

p =(γg -1)ρe (9)

式中:γg为混合气体的等效γ值。当压力、温度较高时,分子振动自由度被激发,γ可近似取9/7。需要指出的是,硅橡胶热分解后仍将残留少部分固体或流体物质(环氧烷及Si、O、C 组成的无定形物质)。例如,通过热解实验[36] 测量得到的某甲基乙烯基硅橡胶热解后的固相物质残余率为4%,某苯基硅橡胶热解残余率为9%。目前,对冲击分解后固相物质组成及混合物物性的认识依旧不足,本文中,忽略分解后的固相物质,近似认为硅橡胶完全分解为气相物质。这是可行的简化,炸药爆轰后亦产生少量固相产物,而多数情况下可将爆轰产物全部作为气体考虑[33-35]。由此,无需定义分解后固相混合物的状态方程,式(9) 可近似描述冲击分解产物状态。

然后,需要确定冲击分解的触发条件。参照炸药爆轰中的临界起爆压力[37],对于硅橡胶的冲击分解,引入临界冲击分解压力pd。当冲击压力超过pd时,硅橡胶内部化学键开始断裂,分解反应开始发生。显然,pd是硅橡胶种类、温度T 和温度变化率·T等多种复杂因素的函数。针对本文中特定的硅橡胶、环境温度及冲击加载条件,分解应力pd可取为固定值。

最后,给出冲击分解过程的描述方法。由热解实验[36] 可知,硅橡胶热分解是吸能过程(某甲基乙烯基硅橡胶分解吸热约为34 J/g,某苯基硅橡胶分解吸热约为71 J/g),所以热分解不可自持,当压力、温度降低时分解会停止。目前,尚不清楚硅橡胶在高压冲击分解下的吸/放能行为。在高压加载情况下,参考热解吸能量级,假定冲击分解的吸/放能相对于质团总能是小量,从而无需在控制方程中引入能量源项。对于硅橡胶冲击分解的反应速率,参照炸药体积起爆模型中网格比体积达到预设的起爆比体积时炸药瞬时起爆的做法,假定当网格压力达到或超过临界冲击分解压力时,网格内硅橡胶的分解反应瞬时完成。可以预见,这将造成网格内分解反应前后的压力间断。在后续研究中,在相关认识充足的情况下,定义硅橡胶冲击分解反应速率的增长方程,结合未反应物和反应产物的压力平衡模型,可使网格内反应率逐渐增加,同时避免压力振荡。

综上,构造一个简易的硅橡胶冲击分解模型来描述硅橡胶的冲击分解前、后的动力学行为:

式中: β为气相反应产物体积分数,初始未分解时,β=0。式(10) 中共6 个可调参数,其中:未分解时,4 个材料参数(ρ0、c0、γ0、S 1)的取值见表2;高温高压时,γg≈9/7;临界冲击分解压力pd则根据实验标定。

3 模拟结果及分析解读

采用式(10)(需要先确定pd的取值)替代1.2 节中的Mie-Grüneisen 状态方程,对爆轰驱动双层钢板实验[22] 进行再次模拟。由图5 可知,在4.3~4.5 μs 范围内,硅橡胶经历多次冲击加载,基体温度(内能)不断上升。参考热分解相关理论,基体温度越高,分解反应越容易发生,所以本文中临界冲击分解压力pd的取值应低于单次冲击分解压力。参考文献[14] 中的单次冲击分解压力阈值范围(20~30 GPa),这里pd分别取15、20 和25 GPa。

基于简易冲击分解模型,图6 给出了硅橡胶一侧测点S3 处模拟和实验[22] 的自由面速度,其中:黑色实线为实验值,蓝色虚线为不考虑冲击分解的模拟值(同图4(b)),彩色实线为3 个不同临界分解压力下的模拟值。间隙一侧的模拟结果与图4(a) 相同,这里不再重复给出。由图6 可知,临界冲击分解压力影响了首次起跳速度平台高度及首次起跳速度峰值:随着pd 的增大,速度平台高度增加,首次起跳速度峰值降低。未考虑冲击分解(图4(b))时,模拟与实验有两点主要差异;而考虑冲击分解后,如pd = 20 GPa 时,模拟与实验结果基本符合。考虑冲击分解后,两点主要差异都得到了改善:(1) 模拟得到的钢板自由面速度首次起跳高度、首次起跳时刻和首次起0:73 km=s跳峰值时刻与实验结果基本相同;(2) 模拟结果出现了与实验类似的首次起跳速度平台,平台高度约为(实验得到的速度平台高度约为0.67 km/s),且速度平台的持续时间基本相同(约0.2 μs)。并且,模拟的首次-二次加载时间间隔和二次加载速度峰值也与实验结果相符。排除钢板层裂片内部弹性波信号的影响后,二次加载后的层裂片速度的模拟值与实验值也基本一致。

综上,本文的简易冲击分解模型能在一定程度上描述硅橡胶冲击分解前、后的动力学行为。不考虑冲击分解,模拟与实验有两点主要差异;采用简易模型后,模拟与实验结果基本相符,说明爆轰驱动双层钢板实验[22] 中的硅橡胶发生了冲击分解。

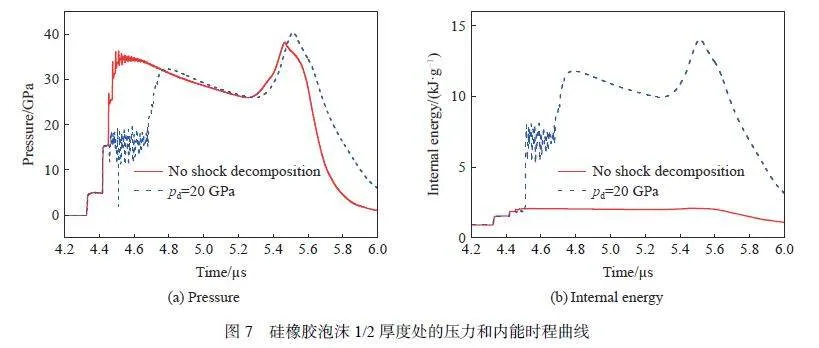

为了深入理解实验[22] 中首次起跳速度平台的产生过程及起跳速度峰值降低的原因,量化分析了硅橡胶冲击分解对自由面速度的影响。图7 给出了硅橡胶泡沫1/2 厚度处的压力和单位质量内能随时间变化的曲线,其中,红色实线为不考虑冲击分解的模拟值(同图5),蓝色虚线为临界冲击分解压力pd = 20 GPa时的模拟值。在首次加载过程中,最初的2 次冲击加载(p 为4.6 和15.0 GPa)未能触发冲击分解反应,2 条曲线完全重合。在约4.47 μs,加载压力达到了临界冲击分解压力(20 GPa),触发了冲击分解反应,如图7(a) 所示,2 条曲线出现了分叉。由于触发冲击分解反应前、后的压力是间断的,瞬时反应后,气体产物的压力较低(小于20 GPa),需要一定的弛豫时间使气体产物再次达到冲击分解压力,才能触发下游硅橡胶继续冲击分解。因此,考虑冲击分解情况下,在4.47~4.68 μs 内压力出现了振荡平台,直至整个硅橡胶区域全部完成冲击分解。振荡平台阶段的压力传播入射外层钢板后,反映在钢板的自由面速度上,形成持续时间约0.20 μs 的首次起跳速度平台。由于冲击分解后气体产物的可压缩性较高,首次加载激波中较多的能量被用于压缩气体,图7(b) 中,分解后气相产物的内能(蓝色虚线)显著高于不考虑冲击分解时的内能(红色实线),导致首次波传播至钢板外界面时能量衰减,压力降低,从而使钢板自由面的首次起跳速度峰值降低。

4 结 论

提出了一种简易的硅橡胶冲击分解模型,以描述爆轰驱动下硅橡胶可能发生的冲击分解反应。基于该模型,对爆轰驱动含硅橡胶夹层钢板实验进行了数值模拟。不考虑冲击分解时,模拟与实验结果有明显差异;采用简易模型后,模拟与实验结果基本相符,说明该实验中的硅橡胶发生了冲击分解。

随着对硅橡胶冲击分解过程认识的深入,本文的模型可进一步改进,例如,临界冲击分解压力可随压力、温度、应变率等因素变化。

参考文献:

[1]LANDROCK A H. Handbook of plastic foams: types, properties, manufacture and applications [M]. Park Ridge: Noyes"Publications, 1995.

[2]MAITI A, WEISGRABER T H, GEE R H. Modeling the mechanical and aging properties of silicone rubber and foamstockpile-historical amp; additively manufactured materials: LLNL-TR-661699 [R]. Livermore: Lawrence Livermore National Laboratory, 2014.

[3]SANBORN B, SONG B, SMITH S. Pre-strain effect on frequency-based impact energy dissipation through a silicone foam"pad for shock mitigation [J]. Journal of Dynamic Behavior of Materials, 2016, 2(1): 138–145. DOI: 10.1007/s40870-015-0043-1.

[4]DOWELL F. Simple EOS for the silicone rubber Sylgard 184: LA-10164-MS [R]. United States: Los Alamos National"Laboratory, 1984.

[5]CARTER W J, MARSH S P. Hugoniot equation of state of polymers: LA-13006-MS [R]. USA: Los Alamos National"Laboratory, 1995.

[6]KONDO K, YASUMOTO Y, SUGIURA H, et al. Multiple shock reverberations in a layer structure observed by particlevelocity"and pressure gauges [J]. Journal of Applied Physics, 1981, 52(2): 772–776. DOI: 10.1063/1.328761.

[7]WINTER R E, WHITEMAN G, HAINING G S, et al. Measurement of equation of state of silicone elastomer [J]. AIP"Conference Proceedings, 2004, 706(1): 679–684.

[8]DATTELBAUM D M, JENSEN J D, SCHWENDT A M, et al. A novel method for static equation-of state-development:"equation of state of a cross-linked poly (dimethylsiloxane) (PDMS) network to 10 GPa [J]. The Journal of Chemical Physics,2005, 122(14): 144903. DOI: 10.1063/1.1879872.

[9]曾鉴荣, 刘勇, 杜保国, 等. 低密度硅橡胶冲击雨贡纽曲线测量 [J]. 高压物理学报, 1996, 10(4): 299–303. DOI: 10.11858/gywlxb.1996.04.010.

ZENG J R, LIU Y, DU B G, et al. Measurement of shock-Hugoniot curve of low-density silastic [J]. Chinese Journal of High"Pressure Physics, 1996, 10(4): 299–303. DOI: 10.11858/gywlxb.1996.04.010.

[10]王青松. 泡沫态硅橡胶冲击绝热线的近似计算 [J]. 高压物理学报, 2010, 24(2): 120–124. DOI: 10.11858/gywlxb.2010.02.007.

WANG Q S. Calculation of the Hugoniot of silicon rubber foam [J]. Chinese Journal of High Pressure Physics, 2010, 24(2):120–124. DOI: 10.11858/gywlxb.2010.02.007.

[11]李欣竹, 吴强, 张汉钊, 等. 泡沫硅橡胶冲击压缩性实验研究 [J]. 高压物理学报, 1998, 12(4): 291–297. DOI: 10.11858/gywlxb.1998.04.008.

LI X Z, WU Q, ZHANG H Z, et al. Study on the shock compression of foam silicon rubber [J]. Chinese Journal of High"Pressure Physics, 1998, 12(4): 291–297. DOI: 10.11858/gywlxb.1998.04.008.

[12]MORRIS C E, FRITZ J N, MCQUEEN R G. The equation of state of polytetrafluoroethylene to 80 GPa [J]. The Journal of"Chemical Physics, 1984, 80(10): 5203–5218. DOI: 10.1063/1.446591.

[13]DATTELBAUM D M, COE J D, RIGG P A, et al. Shockwave response of two carbon fiber-polymer composites to 50 GPa [J].Journal of Applied Physics, 2014, 116: 194308. DOI: 10.1063/1.4898313.

[14]KERLEY G I. Equation of state and constitutive models for numerical simulations of dust impacts on the solar probe:"KTS09-1 [R]. Maryland: Johns Hopkins University Applied Physics Laboratory, 2013.

[15]HAMDANI S, LONGUET C, PERRIN D, et al. Flame retardancy of silicone-based materials [J]. Polymer Degradation and Stability, 2009, 94(4): 465–495. DOI: 10.1016/j.polymdegradstab.2008.11.019.

[16]GRASSIE N, MACFARLANE I G. The thermal degradation of polysiloxanes-Ⅰ: poly(dimethylsiloxane) [J]. European"Polymer Journal, 1978, 14(11): 875–884. DOI: 10.1016/0014-3057(78)90084-8.

[17]CAMINO G, LOMAKIN S M, LAZZARI M. Polydimethylsiloxane thermal degradation: Part 1. kinetic aspects [J]. Polymer,2001, 42(6): 2395–2402. DOI: 10.1016/S0032-3861(00)00652-2.

[18]CAMINO G, LOMAKIN S M, LAGEARD M. Thermal polydimethylsiloxane degradation: Part 2. the degradation mechanisms [J]. Polymer, 2002, 43(7): 2011–2015. DOI: 10.1016/S0032-3861(01)00785-6.

[19]JOVANOVIC J D, GOVEDARICA M N, DVORNIC P R, et al. The thermogravimetric analysis of some polysiloxanes [J].Polymer Degradation and Stability, 1998, 61(1): 87–93. DOI: 10.1016/S0141-3910(97)00135-3.

[20]RADHAKRISHNAN T S. New method for evaluation of kinetic parameters and mechanism of degradation from pyrolysis-GC studies: thermal degradation of polydimethylsiloxanes [J]. Journal of Applied Polymer Science, 1999, 73(3): 441–450.DOI: 10.1002/(SICI)1097-4628(19990718)73:3lt;441::AID-APP16gt;3.0.CO;2-J.

[21]HAYASHIDA K, TSUGE S, OHTANI H. Flame retardant mechanism of polydimethylsiloxane material containing platinum"compound studied by analytical pyrolysis techniques and alkaline hydrolysis gas chromatography [J]. Polymer, 2003, 44(19):5611–5616. DOI: 10.1016/S0032-3861(03)00622-0.

[22]李涛, 刘明涛, 王晓燕, 等. 装配垫层与间隙对爆轰加载下金属飞片运动特征的影响 [J]. 高压物理学报, 2018, 32(4):044202. DOI: 10.11858/gywlxb.20170576.

LI T, LIU M T, WANG X Y, et al. Effects of explosive device with foam cushion and air clearance on kinetic characteristic of"steel flyer under detonation loading [J]. Chinese Journal of High Pressure Physics, 2018, 32(4): 044202. DOI: 10.11858/gywlxb.20170576.

[23]刘军, 孙致远, 张凤国, 等. 间隙对爆轰加载下金属飞片运动特征影响的模拟分析 [J]. 爆炸与冲击, 2023, 43(4): 042201.DOI: 10.11883/bzycj-2022-0239.

LIU J, SUN Z Y, ZHANG F G, et al. Simulation analysis of the effect of clearance on motion characteristic of metal flyer"under detonation loading [J]. Explosion and Shock Waves, 2023, 43(4): 042201. DOI: 10.11883/bzycj-2022-0239.

[24]WHIRLEY R G, ENGELMANN B E. DYNA2D: a nonlinear, explicit, two-dimensional finite element code for solid"mechanics: user manual: UCRL-MA-110630 [R]. USA: Lawrence Livermore National Laboratory, 1992.

[25]孙承纬. 炸药平面波透镜的有效药量 [C]//爆轰研究论文集(第3 卷). 绵阳: 中国工程物理研究院流体物理研究所, 1998:307–316.

[26]STEINBERG D J. Equation of state and strength properties of selected materials: UCRL-MA-106439 [R]. USA: Lawrence"Livermore National Laboratory, 1991.

[27]张林, 张祖根, 秦晓云, 等. D6A、921 和45 钢的动态破坏与低压冲击特性 [J]. 高压物理学报, 2003, 17(4): 305–310. DOI:10.11858/gywlxb.2003.04.011.

ZHANG L, ZHANG Z G, QIN X Y, et al. Dynamic fracture and mechanical property of D6A, 921 and 45 steels under low"shock pressure [J]. Chinese Journal of High Pressure Physics, 2003, 17(4): 305–310. DOI: 10.11858/gywlxb.2003.04.011.

[28]胡昌明, 贺红亮, 胡时胜. 45 号钢的动态力学性能研究 [J]. 爆炸与冲击, 2003, 23(2): 188–192. DOI: 10.11883/1001-1455(2003)02-0188-5.

HU C M, HE H L, HU S S. A study on dynamic mechancial behaviors of 45 steel [J]. Explosion and Shock Waves, 2003,"23(2): 188–192. DOI: 10.11883/1001-1455(2003)02-0188-5.

[29]HERRMANN W. Constitutive equation for the dynamic compaction of ductile porous materials [J]. Journal of Applied"Physics, 1969, 40(6): 2490–2499. DOI: 10.1063/1.1658021.

[30]CARROLL M, HOLT A C. Suggested modification of the P-α model for porous materials [J]. Journal of Applied Physics,"1972, 43(2): 759–761. DOI: 10.1063/1.1661203.

[31]DOBRATZ B M, CRAWFORD P C. LLNL explosives handbook properties of chemical explosives and explosive simulants:"UCRL-52997 [R]. Livermore: Lawrence Livermore National Laboratory, 1985.

[32] 董海山, 周芬芬. 高能炸药及相关物性能 [M]. 北京: 科学出版社, 1989.

[33]DOBRATZ B M. Properties of chemical explosives and explosive simulants: UCRL-51319 [R]. Livermore: Lawrence"Livermore National Laboratory, 1972.

[34]PARTOM Y. Detonation products EOS by specifying Gamma (V) for the principal isentrope [J]. Journal of Energetic"Materials, 2011, 29(3): 193–208. DOI: 10.1080/07370652.2010.514888.

[35]PARTOM Y. Calibrating Grüneisen-Gamma (V) in the framework of the adiabatic-Gamma (V) EOS for detonation products"[J]. Journal of Energetic Materials, 2012, 30(3): 252–264. DOI: 10.1080/07370652.2011.573524.

[36]YANG D, ZHANG W, JIANG B Z, et al. Silicone rubber ablative composites improved with zirconium carbide or zirconia [J].Composites Part A: Applied Science and Manufacturing, 2013, 44: 70–77. DOI: 10.1016/j.compositesa.2012.09.002.

[37]BELYAEV A F, BOBOLEV V K, KOROTKOV A I, et al. Shock-initiated detonation: determination of critical initiation"pressures: SAND-76-6016 [R]. Albuquence, USA: Sandia National Laboratories, 1976.

(责任编辑 王影)

基金项目: 国家自然科学基金(12101062,12271054)