混凝土边框率对结构保温一体化墙板热工性能影响的试验研究

关键词:结构保温一体化墙板;预制混凝土复合夹心墙板;混凝土边框率;热工性能;热箱试验

中图分类号:TU252.59;TU317.2 文献标志码:A

随着国家经济和建筑行业的飞速发展,截止到2020年,建筑行业总能耗和碳排放占全国总能耗和碳排放的比重分别达到了45.5%和50.9%,其中,建筑运行阶段能耗和碳排放占全国总能耗和碳排放的比重分别达到了21.3%和21.7% [1].在国家实现“双碳”目标的时代背景下,建筑节能刻不容缓.作为建筑与外界环境之间的分界,提升建筑围护结构的热工性能将直接提高建筑的节能水平[2-3].作为建筑围护结构的重要组成部分,建筑外围护墙体的热工性能是建筑节能设计的关键[4].现有的墙体保温形式有内保温、外保温和夹心保温,相比于内保温和外保温,由内外叶混凝土板和集成于中间的保温板,通过连接件连接于一体的预制混凝土夹心保温墙板,可以实现工厂预制和结构保温一体化、同寿命,并且能避免保温层垮塌事故,具有明显优势.

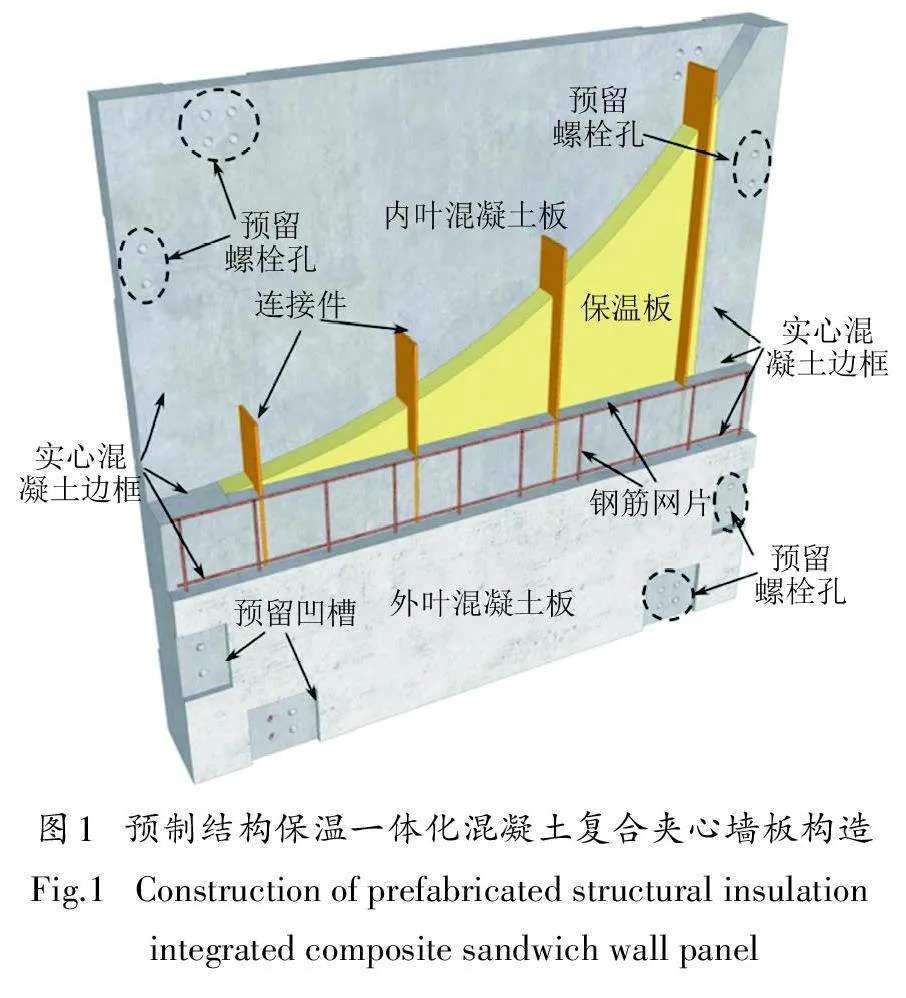

本研究团队提出了一种保温和结构功能一体化的螺栓连接预制混凝土复合夹心墙板[5](图1),内外叶墙板由连接件与混凝土实心边框连接在一起,实现复合作用,共同承担竖向荷载和水平荷载.实心边框同时也作为螺栓连接区域,以实现墙板与基础、墙板与墙板、墙板与楼板之间的全干式连接.此外,墙板外立面结合石材反打工艺可在工厂预制时实现各种立面造型和装饰装修,进一步实现结构-保温-装饰一体化,具有良好的经济效益和应用前景.但是,实心混凝土边框和内部连接件形成热桥,会对墙板的热工性能产生不利的影响.

在早期夹心保温墙板的工程实践中,为了保证墙板的力学性能,采用混凝土连接件(混凝土肋和实心混凝土区域)实现内外叶混凝土板之间的连接.混凝土连接件形成的热桥面积大,对墙板热工性能产生显著不利影响.有关学者的研究表明,采用实心混凝土区域作为连接件,墙板热阻值降低45%[6].为了减小热桥占比,引入了金属连接件代替混凝土连接件,以提升墙板的热工性能[7].随后,国内外学者研究了金属连接件类型(离散式[8-10]和连续式[11-12])和形状[13]对墙板热工性能的影响,提出了考虑金属连接件热桥效应影响的墙板热阻值计算方法[9-11].研究结果表明,金属连接件的热桥效应对墙板热工性能的影响依旧显著.为进一步提升夹心保温墙板的热工性能,一部分学者引入导热系数更低的FRP材料作为夹心保温墙板的连接件,较大程度上改善了墙板的热工性能[14-17];一部分学者对传统金属连接件加以改进,研制了新型复合连接件[18-19],也对墙板热工性能起到了较大的改善作用;还有学者通过改进夹心墙板构造,延长热量在墙板内部热桥(连接件)的传递路径[20-22]、引进新的混凝土材料[23-24]和导热系数更低的真空保温板[25-26]来提升墙板的热工性能,同样取得了较好的效果.此外,还有学者研究了连接件与保温板之间形成的空腔对墙板热工性能的影响,结果表明,相比于连接件(传热系数增大8%),空腔(传热系数增大19%~56%)的存在对墙板传热系数的增大作用更加显著[27].也有学者结合夹心保温墙板设计方法与实际工程应用,从材料、构造设计等方面提出了优化设计的建议[28].

综上,目前关于夹心保温墙板热工性能的研究多针对墙板内部有限种类的连接件[29],而对于本文研究的新型结构保温一体化墙板,实心混凝土边框的热桥效应比墙板内部分散的连接件更显著,直接决定了墙板的热工性能.因而,确定边框率对墙板热工性能的定量影响,对于墙板的构造设计优化和实际工程应用具有重要指导性作用.目前有学者研究了上下混凝土封边对墙板热工性能的影响[30],但仅是定性分析,四周混凝土边框率对墙板热工性能的定量影响尚不明确.因此,本文采用标定热箱试验,对6个具有不同边框率试件的热工性能进行测试,定性和定量地分析实心混凝土边框占墙板总面积的比例(即边框率)对墙板热阻值的影响,以指导新型墙板的构造设计优化和实际工程应用.

1 试验方案与测试

1.1 试验设备

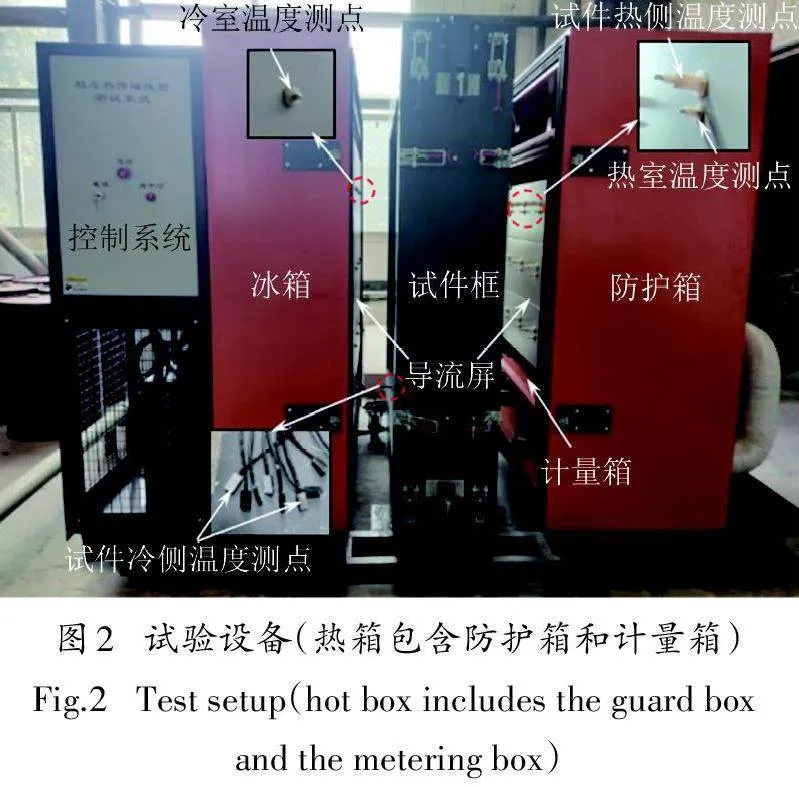

试验采用LBTF-1212型稳态热传递性质检测设备,该设备依据规范《绝热 稳态热传递性质的测定标定和防护热箱法》(GB/T 13475—2008)[31]的规定进行设计,原理为防护热箱法.如图2所示,试验设备由冷箱、计量箱、防护箱、试件框和控制系统组成.设备可以控制计量箱、防护箱和冷箱处于设定的恒定温度,通过自带的测量和数据采集系统,实时显示冷箱温度、计量箱温度、加热功率、试件冷热表面平均温度和计量箱壁内外表面平均温度,并10 min记录一次数据.

1.2 试验方法

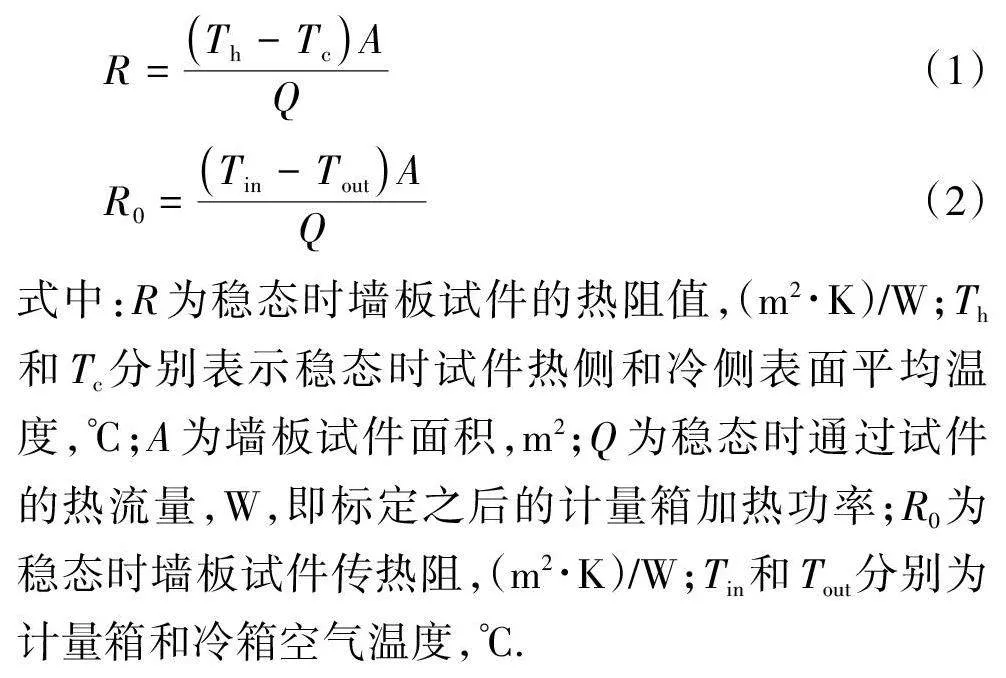

为了获得结构保温一体化墙板的热工性能指标,采用标定热箱法对墙板试件进行测试.标定热箱法的原理如图3所示,通过计量箱和冷箱,让墙板试件处于人为设置的恒定温差环境,在试件热传递达到稳态时,可以测定通过试件的热流量、试件表面平均温度、冷箱温度、计量箱温度和试件计量面积,按照式(1)、式(2)计算墙板热阻和传热阻[31]:

如图3所示,由于试验过程中存在热量损失(图3中Q1和Q2),计量箱加热器产生的热量并非全部通过试件传递到冷箱,需要通过对已知热阻的标准试件进行相同条件下的标定试验,获得试验过程中的热量损失,对计量箱的加热功率进行标定,标定后计量箱的加热功率即为通过墙板的热流量,即:

式中:Q0为稳态时计量箱加热功率,W;Qs为稳态时的热量损失,W.

1.3 试件设计

为研究混凝土边框对墙板热工性能的影响,考虑到实际墙板的边框率(实际应用中墙板宽度为0.9~4.2 m,高度为3m,边框宽度为200~300 mm,边框率为21.59%~73.33%)和设备计量尺寸的限制(1200mm×1200 mm),设计了6组不同边框率的墙板试件,各墙板试件的设计参数如表1所示,其中边框率定义为K=Ak(/ Ak+Ab),Ak和Ab分别表示混凝土边框面积和保温板面积;a为边框宽度.试件设计图如图4所示,试件混凝土的强度等级为C30,内外叶混凝土板内布置C8@220双向分布钢筋网.为了方便试件的脱模和吊装运输,在距离墙板试件边缘250 mm左右的位置设置4个吊点,吊点采用直径为6 mm的钢丝绳.组成试件的各种材料的导热系数值见表2.

1.4 试件制作与安装

试件在预制构件厂制作,加工工艺为:支模→放置并固定设置好吊点的内叶钢筋网片→铺设XPS温板并用吊点定位→浇筑边框混凝土→浇筑内板混凝土→放置并固定外叶板钢筋网→浇筑外板混凝土→混凝土终凝后脱模养护.

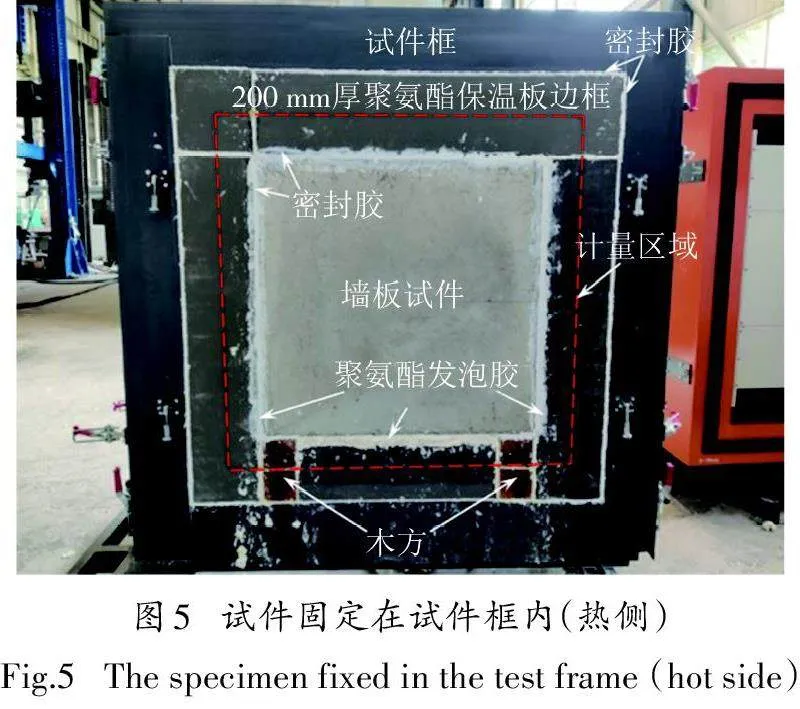

在试验开始前,将养护好的试件安装在试件框之内. 如图5 所示,将试件放在设定好高度的木方上,使得试件刚好位于试件框的中心位置.在木方表面均匀涂抹一层环氧树脂,避免试验过程中木方含水率变化对试验结果产生影响.在试件框与试件之间采用聚氨酯保温材料制作200 mm厚保温边框作为遮蔽板,聚氨酯材料实测导热系数为0.026 W(/ m∙K),远小于墙板混凝土材料[导热系数为1.84 W(/ m∙K)],可以保证测试时热量沿试件厚度方向一维传递.聚氨酯保温板与试件框之间用密封胶紧密并牢固黏结,保证保温板边框与试件框之间的气密性.采用聚氨酯发泡胶填充试件与聚氨酯保温板边框之间的空隙,并在发泡胶表面均匀涂一层密封胶,防止聚氨酯发泡胶内部贯通孔隙对试验结果产生影响.

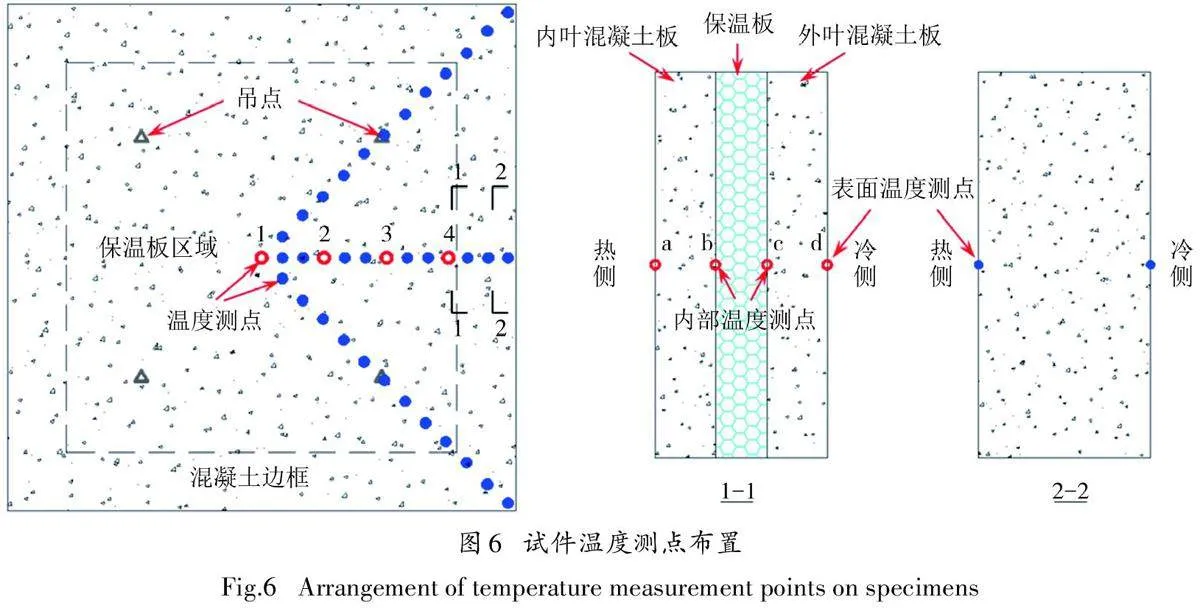

1.5 测点布置

墙板试件为热传导不均质试件,需要沿其温度变化区域均匀设置测点[31],以得到试件表面平均温度.考虑到试件的对称性,只在试件一侧的中线和上下对角线处均匀布置测点(图6蓝色实心圆点和红色空心圆点).此外,还在试件内部保温板两侧表面沿一侧中线均匀布置了4个温度测点(图6红色空心圆点),以得到试件沿厚度方向的温度分布.

温度传感器采用满足规范《绝热 稳态传热性质的测定 标定和防护热箱法》(GB/T 13475—2008)[31]的T型热电偶线,并按照图6所示的测点布置,在安装好的试件表面粘贴温度测点.测点粘贴时,在每个热电偶探头表面覆盖尺寸为10 mm×10 mm、厚度为4mm的保温泡沫,使用透明胶带进行粘贴,避免温度测点直接接触环境温度,确保热电偶测得的温度值为测点处试件表面温度,同时不会对试件的热传递性质产生干扰,保证温度测点测量数据准确、可靠.

1.6 标定试验

为了得到试验过程中的热量损失Qs,采用与试件尺寸(950 mm×950 mm×200 mm)相同的聚氨酯保温板试件进行标定试验,标定试验试件及测点设置如图7所示.除了在标定试验试件表面布置温度测点外,还在试件一侧表面均匀布置了5个热流计,测量热传递达到稳态时通过标定试件的热流值qi.将5个热流计测量的热流值进行所涵盖面积的加权平均,得平均热流值q,则热传递达到稳态时试验过程中的热量损失Qs可由式(4)计算:

式中:Q0,b 为标定试验达到稳态时计量箱的加热功率,W;A 为试件面积,m2.

1.7 试验测试

将安装好试件的试件框放置于设备的热箱和冷箱之间,将计量箱、防护箱和冷箱与试件框通过手闸紧密连接在一起,以保证试验过程中装置的气密性.完成热电偶线、热流计与采集仪之间的接线后,启动设备进行试验.每个试件测试时长持续3.5 d,以测试试件稳态时的热工性能指标.在整个试验过程中,设备的计量箱和冷箱温度分别设置为35 ℃和-20 ℃,

设备每10 min记录一次热室空气温度Tin、冷室空气温度Tout和计量箱加热功率Q0,采集仪每2min记录一次试件表面测点温度值和热流值(标定试验).

2 试验结果及分析

2.1 试件温度响应

2.1.1 试件表面温度响应

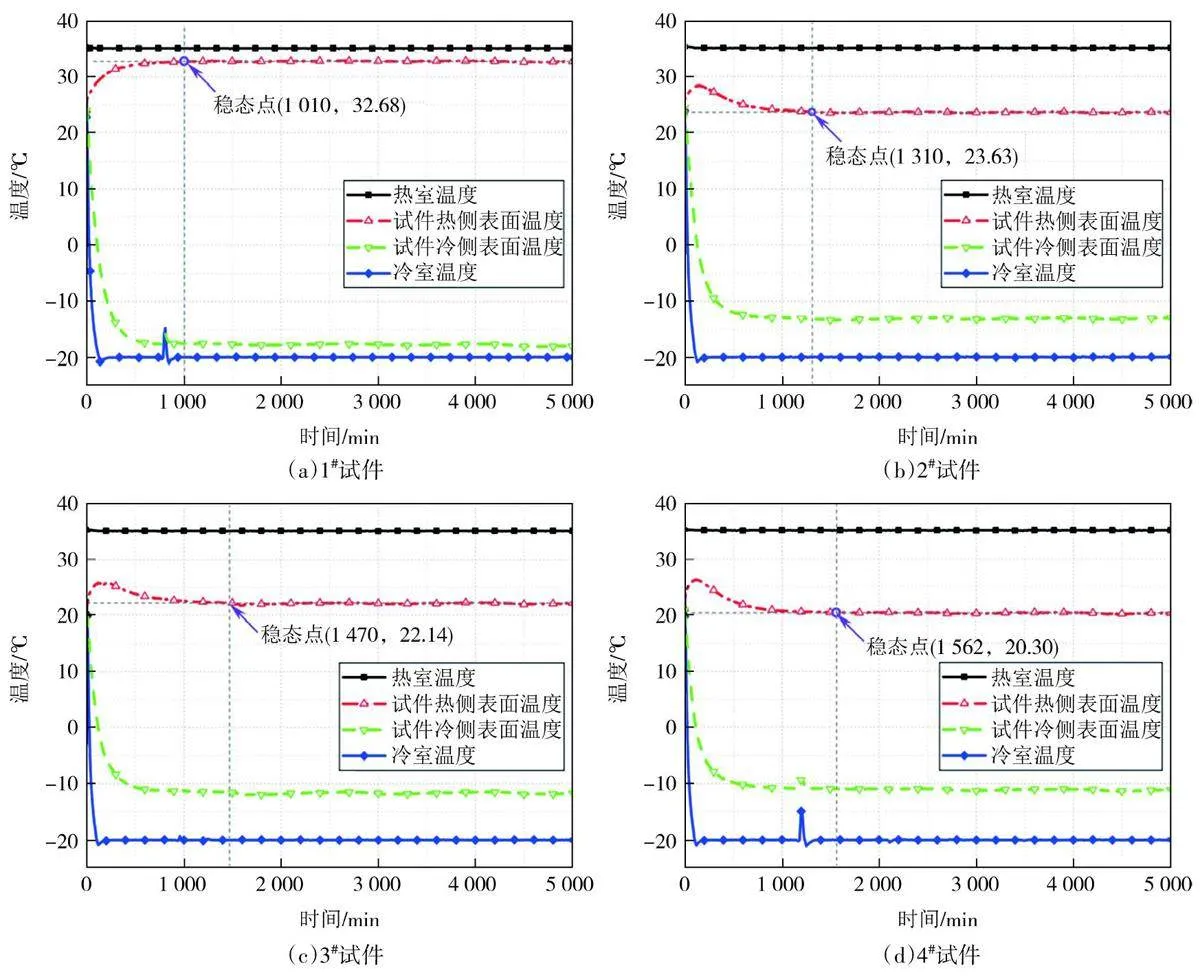

根据墙板表面各温度测点的温度值,去除异常测点的温度值,取剩余测点温度的面积加权平均温度值作为各试件表面平均温度值,得到各个试件前5000 min表面温度变化时程曲线,如图8所示.图中热室温度和冷室温度为设备设置温度,分别是35 ℃和-20 ℃.由于设备冷箱持续工作时间较长时会出现波动[见图8(a)和8(d)],故取试件热侧表面平均温度变化作为试件热传递达到稳态的判别标准.当试件热侧表面平均温度接近各试件试验结束前24 h内的平均温度,且热侧表面平均温度不再沿一个方向变化时便认为试件热传递已经达到稳态,并在图8中标示出各个试件达到稳态的时间点.

图8(a)为1#试件的温度响应,1#试件无边框,其温度响应与传统夹心保温墙板基本一致:试件热侧表面和冷侧表面平均温度分别随着热室温度的升高而升高和冷室温度的降低而降低,试件表面平均温度变化滞后于环境温度变化,在热室和冷室温度达到恒温一段时间后,试件表面温度趋近于恒定,试件热传递达到稳态.图8(b)~(f)给出不同边框率结构保温一体化墙板试件的表面平均温度时程曲线, 可以看出,热侧表面温度响应的特征为:随着热室温度升高至设定温度,墙板试件的热侧表面平均温度表现为先升高,后降低,最后趋于稳定.这一现象是试件实心混凝土边框蓄热与热传导共同作用的结果:在热传递初始阶段,墙板处于蓄热过程,此时墙板试件热侧温差只是初始温度(20 ℃左右)与热室空气温度之间的差值,温度梯度较小,试件表面温度会随着热室温度的升高而快速升高.而随着热传递的持续进行,墙板冷侧部分温度在不断降低,试件内部的温度梯度在不断提升,由于混凝土的导热系数远大于保温板,在实心混凝土边框处发生剧烈的热传导,大量热量从实心混凝土边框处进行传递,墙板蓄热速率小于热传导速率,试件热侧表面温度开始降低,直至试件热传递达到稳态,试件热侧表面温度趋于恒定.

此外,将图8(b)~(f)与8(a)对比可知,实心混凝土边框的加入,推迟了墙板试件达到稳态的时间(1#~6#墙板达到稳态时间分别为1010 min、1310 min、1470 min、1562 min、1440 min 和1 890 min),并且达到稳态的时间随着边框率的增大而延长,这一现象是实心混凝土边框蓄热过程导致的结果.达到稳态的时间延长,说明带边框的墙板具有更好的热惰性,其储存热量的能力优于传统夹心保温墙板,可应用于对热惰性指标有要求的地区.

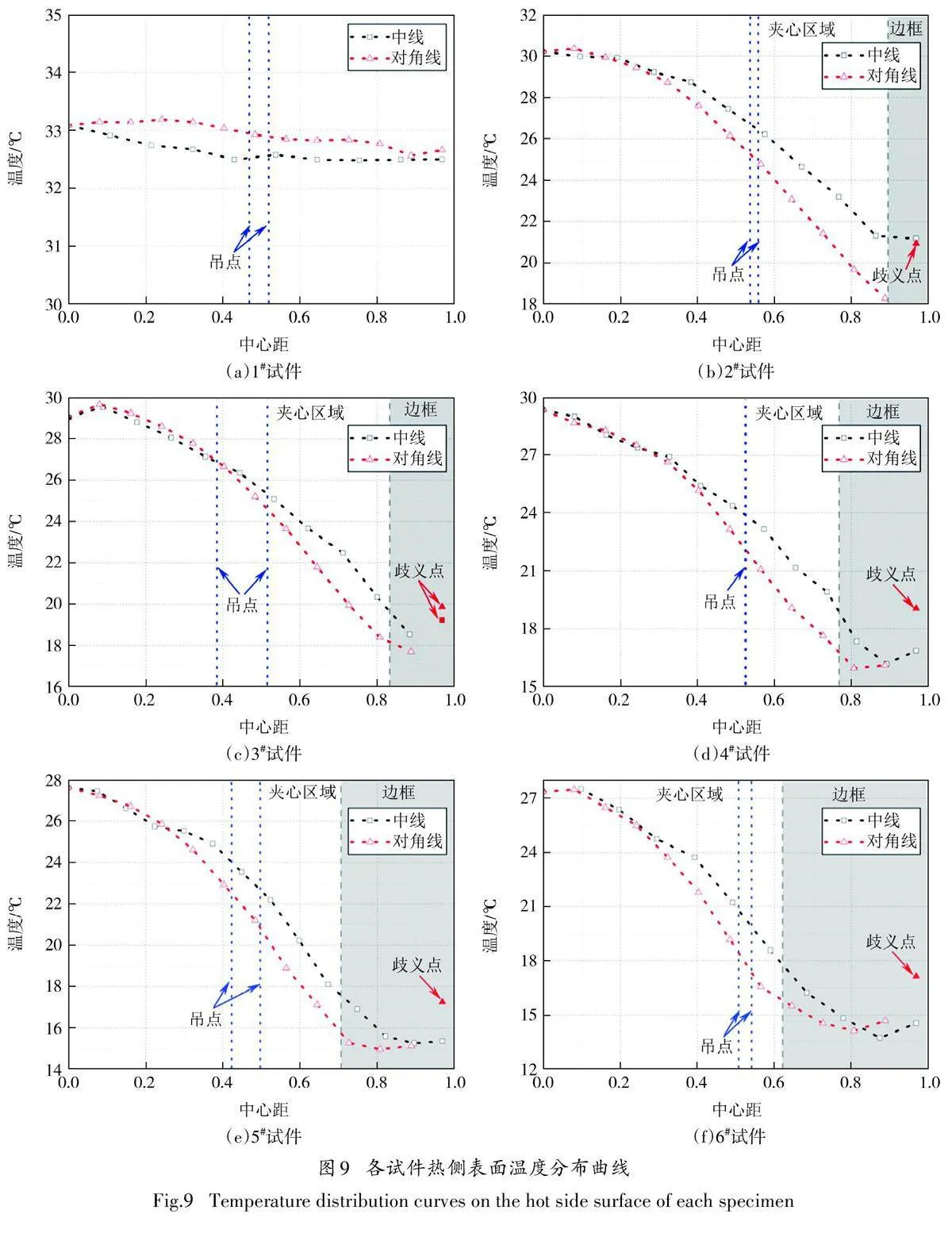

2.1.2 稳态时试件表面温度分布

由图8 可知,当测试持续1.5 d(2 000 min)时,各墙板试件热传递均达到稳态,在测试最后2 d内,各试件热传递均处于稳态.为了避免数据波动对试验结果的影响,取试验测试最后24 h内记录的温度平均值作为试件达到稳态时的温度值.由稳态时试件表面各温度测点温度值绘制稳态时各试件表面温度分布曲线,并对测点距试件中心的距离做了归一化处理,得到稳态时各试件热侧表面和冷侧表面温度沿中线、对角线分布曲线如图9和图10所示.图中试件对角线处测点温度值取上下对角线对应测点温度的平均值,避免计量箱内上下温度分布不均对试验结果产生影响.图中还标示出温度值异常的测点,这些歧义点未参与计算试件表面平均温度.这些歧义点出现在试件边缘,这是在试件边缘处胶带与接缝处涂抹的密封胶粘合性较差,测点表面保温泡沫未与测点紧密贴合,测点处温度热电偶探头接触环境空气导致的,这也从侧面说明了在试件表面温度测点处设置防止传感器探头和环境空气直接接触措施的必要性.对比图9和图10的(b)~(f)与(a)可知,实心混凝土边框形成热桥,会对墙板试件表面温度分布产生严重的影响.试件热传递达到稳态时,在实心混凝土边框热桥的影响下,试件热侧表面中线处温度随着距试件中心距离的增大而降低,试件冷侧表面中线处温度随着距试件中心距离的增大而升高,并且随着边框率的提升,这种现象更加明显.试件表面对角线处温度随着距试件中心距离的不同也出现了与中线相同的特征,且在测点距离试件中心距比值较小(小于0.3)时,试件表面中线温度与对角线温度值大致相同,但是随着测点距离试件中心距比值的增大,由于对角线处温度测点受到两侧热桥的影响,在距离试件中心距比值相同时,试件热侧(冷侧)表面对角线温度低于(高于)中线温度.如图9(或图10)(d)~(f)所示,当试件边框率较大时,在靠近试件边缘处,由于试件表面温度仅受实心混凝土边框影响,试件热侧(或冷测)表面对角线温度和中线温度又趋于相同.此外,观察图9和图10中各试件表面沿对角线温度分布,吊点作为热桥,除了在个别试件[9(a)、10(a)和10(b)]吊点位置处观察到了轻微的温度变化,其他试件靠近吊点位置的温度测点并没有出现明显的温度变化,说明吊点热桥的影响远小于实心混凝土边框热桥的影响.

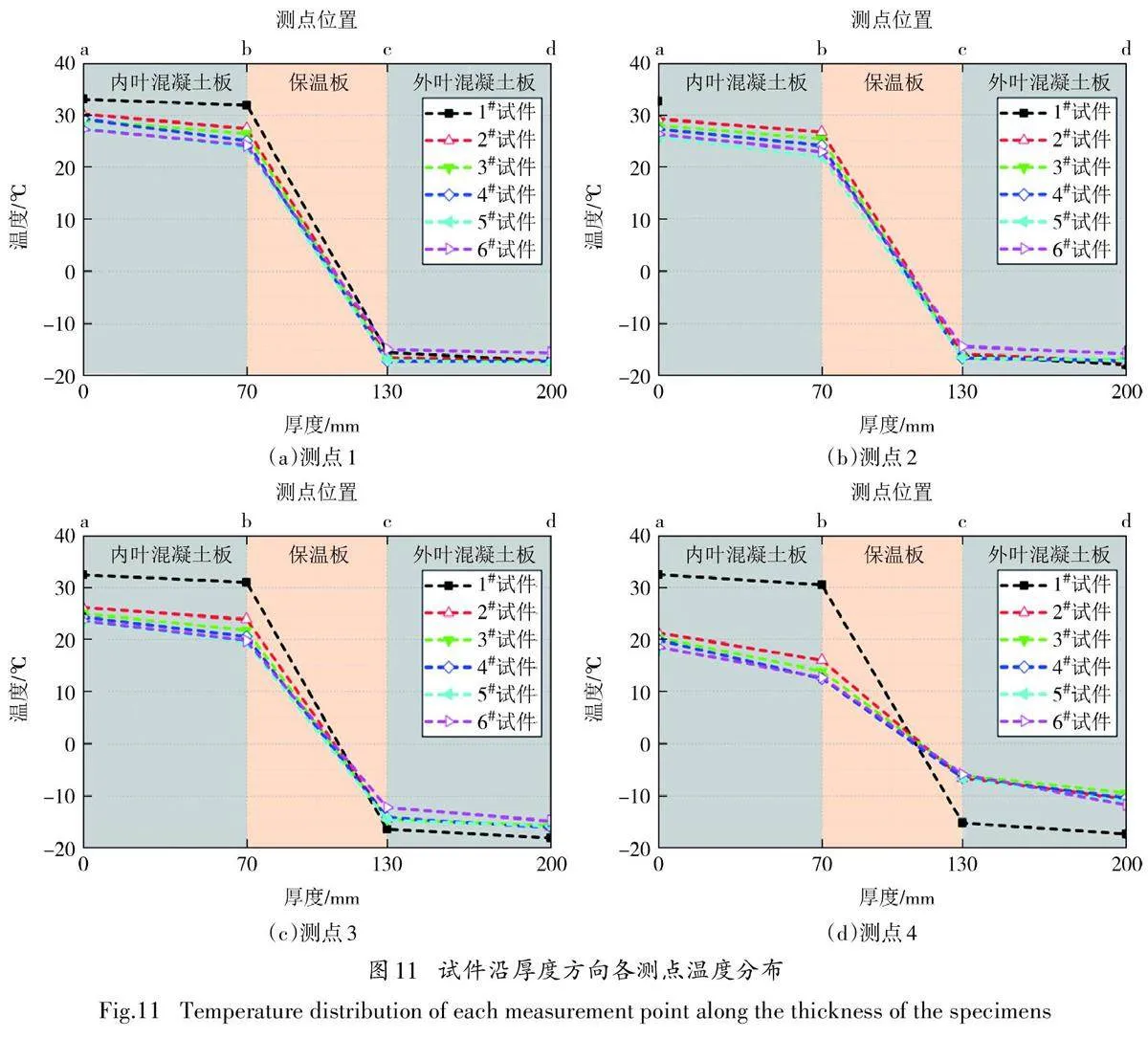

2.1.3 稳态时试件沿厚度温度分布

图6给出了试件沿厚度方向的测点布置图(图6中红色空心圆点),取这些温度测点在试验测试结束前24 h内记录的温度平均值作为稳态时各测点处的温度值,绘制出稳态时各个试件各测点处沿厚度方向温度分布曲线,如图11所示.从图6可以看出,测点布置在试件中线附近,距吊点较远,受吊点热桥的影响可忽略,各测点温度分布仅考虑实心混凝土边框热桥的影响.

如图11中1#试件各测点沿厚度方向温度分布曲线,保温板两侧表面之间的温差(47.4 ℃)占试件两侧表面温差(50.3 ℃)的比重超过了94%,说明保温板是夹心保温墙板保温性能的主要贡献来源,保温板的保温性能直接决定了夹心保温墙板的保温性能.对比图11(a)~(d)中的2#~6#试件与1#试件沿厚度方向温度分布曲线可知,虽然夹心保温墙板的保温性能主要是由中间保温板提供,但是由于实心混凝土边框处热桥的影响,距实心混凝土边框的距离越小,试件两侧表面和保温板两侧表面的温差越小,保温性能越差.这一现象表明,实心混凝土边框作为热桥,会降低保温板的保温性能,从而降低墙板的保温性能,而且随着试件边框宽度(或边框率)的增加,这种降低效果更加显著.由图11(a)可知,具有实心混凝土边框的试件中心位置温差低于传统夹心保温墙板试件,说明对于本文研究的试件,混凝土边框热桥的影响区域已经覆盖了整个墙板.以上结果和分析表明,实心混凝土边框作为热桥,会显著降低保温板的保温性能,从而对夹心保温墙板的热工性能产生极为不利的影响.

2.2 稳态时试件热流量

2.2.1 标定试验结果

按照1.6节进行标定试验,并记录标定试验过程中计量箱加热功率和各热流测点处的热流值,取试验结束前24h内记录数据的平均值作为标定试件稳态时的计算指标.结果表明,热传递达到稳态时,计量箱加热功率为10.05W,由各测点热流值计算的面积加权平均热流值为6.67 W/m2,通过式(4)计算试验过程的热量损失为4.03W.

2.2.2 试件热流量响应

根据标定试验结果,对各个试件在试验过程中记录到的计量箱加热功率进行标定,绘制试验过程中通过各试件的热流量时程曲线,如图12所示.由图12可知,稳态时试件的热流量随着边框率的增加而增大,且在热传递达到稳态的过程中,不同于传统夹心保温墙板(1#试件)热流量不断降低至恒定值,具有实心混凝土边框的试件(2#~6#试件)的热流量却出现了先减小后增加至恒定值的现象,这一现象的出现同样说明在实心混凝土边框处出现蓄热与热传导的相互作用.

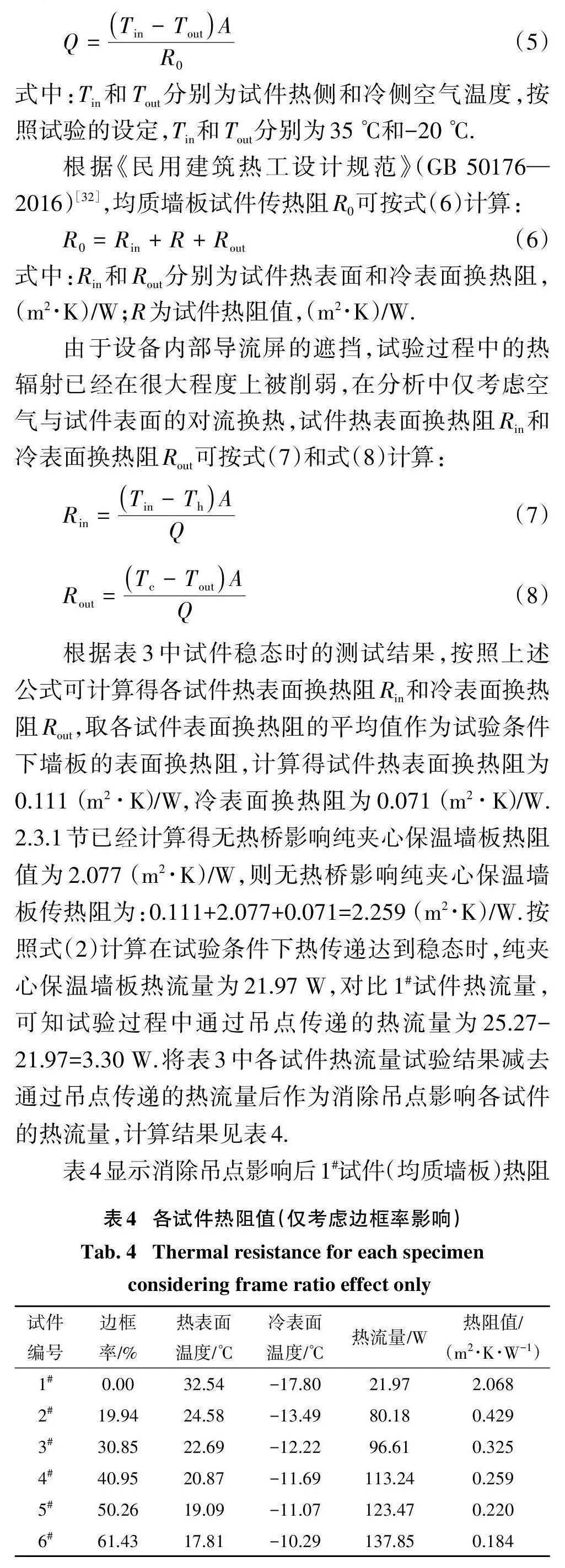

2.3 试件热阻值

2.3.1 试验试件热阻值

取试验结束前24 h内记录的温度响应和热流量响应,按式(1)计算试件热阻值,结果如表3所示.

根据表2中材料参数,按照《民用建筑热工设计规范》(GB 50176—2016)[32]计算均质(无吊点影响)夹心保温墙板热阻值为2.077(m2∙K)/W,与表3中各试件热阻值对比分析.1#试件热阻值[1.805(m2∙K)/W]相对于均质夹心保温墙板热阻值降低了13.10%,说明吊点作为热桥,使得墙板热阻值降低13.10%,因此在实际工程应用中可以对墙板热阻值乘相应的折减系数,从而考虑吊点热桥效应对墙板热阻值的不利影响. 2#~6#试件相对于1#试件热阻值分别降低了78.06%、83.10%、86.54%、88.36% 和90.36%,说明实心混凝土边框对墙板热阻值的不利影响十分显著,在实际工程应用中应尽量采取措施减小实心混凝土边框的面积占比.

2.3.2 消除吊点影响的试件热阻值

为得到消除吊点影响的试件热阻值,需要得到消除吊点影响的试件表面平均温度和热流量.如图6所示,沿中线方向布置的温度测点距离吊点位置较远,测点的温度值不受吊点影响,故取中线方向测点温度的面积加权平均温度值作为试件热阻值的计算依据.计算消除吊点影响的试件热流量关键在于计算通过吊点的热流量,将表3中试件热流量减去通过吊点的热流量即为消除吊点影响的试件热流量.

通过吊点的热流量可以用1#试件热流量减去均质(无吊点影响)墙板的热流量计算得到.由式(2)可知,通过试件的热流量可按式(5)计算:

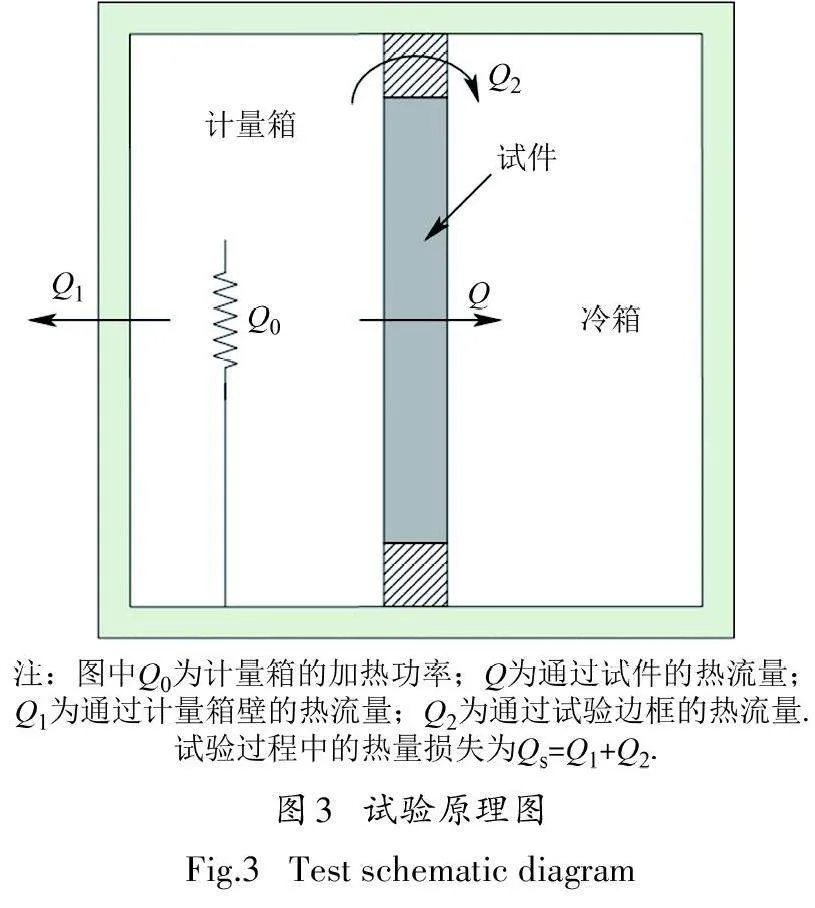

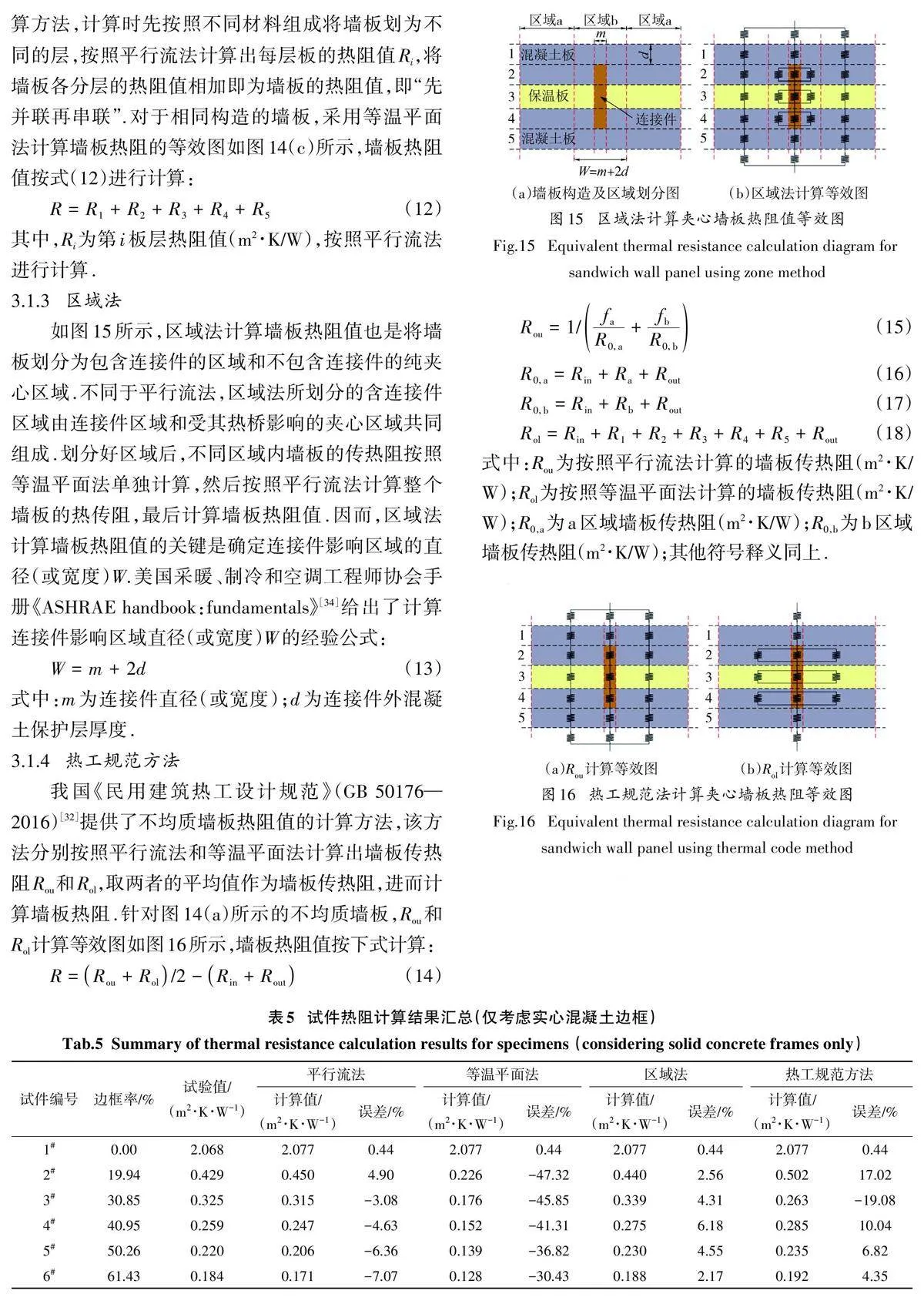

3.2 墙板热阻计算方法适用性分析

按照3.1节介绍的热阻计算方法,计算本文6组试件仅考虑实心混凝土边框影响下的热阻值,计算结果汇总至表5.可以看出,等温平面法计算的墙板热阻值较试验值偏小,最大偏差接近50%.热工规范方法计算墙板热阻值在边框率大于50%(50%~60%)时吻合度较好,与试验值偏差在10% 以内;在边框率为20%~50%时,热阻值计算结果误差浮动较大,最大误差接近20%.在边框率为20%~60%时,平行流法和区域法计算的热阻值与试验值较为一致,平行流法最大误差为7.07%,区域法最大误差为6.18%.因此,在边框率为20%~60%的范围内,平行流法和区域法计算实心混凝土边框夹心保温墙板热阻值的精确度较高,而在边框率小于20%和大于60%下两种方法的适用性,还需通过试验或数值模拟加以验证.相比于平行流法,区域法计算时考虑了边框热桥效应的影响区域,计算精度更高.同时,区域法还可以考虑相同边框率下墙板尺度对墙板热阻值的影响,并且通过对连接件影响区域W 进行修正,计算其他类型连接件影响下墙板的热阻值[9,11],从而实现各种不同构造下墙板热阻值的计算,因而本文推荐采用区域法作为带混凝土边框结构保温一体化墙板热阻值的计算方法.

4 结论

为指导新型结构保温一体化墙板构造设计和工程应用,本文对6组不同边框率的结构保温一体化预制混凝土夹心保温墙板试件进行标定热箱试验,获得了温度和加热功率时程曲线,定量分析了吊点和边框率对墙板热工性能的影响,并对现行墙板热阻值计算方法的适用性进行了分析和讨论,主要结论如下:

1)实心混凝土边框的热桥效应影响到整个墙板试件,边框的存在会延长墙板热传递达到稳态的时间,且墙板达到稳态所需的时间会随着边框率的增大而延长.

2)实心混凝土边框的引入,极大降低了墙板的热阻值.试验结果显示,边框率为19.94%、30.85%、40.95%、50.26%和61.43%时,墙板热阻值相比无边框墙板分别降低了79.26%、84.28%、87.48%、89.36%和91.10%.为满足现行节能标准下新建建筑的热工性能指标限值,在实际工程应用中要将墙板的边框率控制在20%以内.

3)吊点处形成热桥,使得墙板热阻值降低了13.10%,在实际工程应用中,需要对墙板热阻值考虑相应的折减系数,从而考虑吊点处热桥对墙板热阻值的不利影响.

4)国内外现行的4种夹心保温墙板热阻值计算方法的计算结果与试验结果的对比显示,区域法计算带边框的夹心墙板的误差最小,针对边框率20%~60%的墙板,区域法计算的热阻值与试验结果的误差仅在7%以内,推荐采用区域法作为结构保温一体化墙板热阻值的实用计算方法.