基于物联网技术的门式起重机运行状态监测方法

摘 要:针对现有监测方法监测质量差、准确性低的问题,开展门式起重机运行状态监测方法设计研究。首先利用物联网技术,采集门式起重机的运行数据;然后对采集到的门式起重机运行数据进行处理,并提取其状态特征;最后根据提取的状态特征,对门式起重机运行状态进行实时监测,并估算各构件寿命。通过对比实验证明,新的监测方法的监测质量较高,可以获取到更多有价值的数据,且监测的准确性更高,应用价值较高。

关键词:物联网技术;门式起重机;实时监测;运行状态;数据处理;疲劳寿命

中图分类号: TP39;TH122 文献标识码:A 文章编号:2095-1302(2025)01-00-03

0 引 言

门式起重机是一种大型、可移动的起重设备,其结构复杂、工作幅度大、操作难度高,容易受到超载、电气元件老化、机械磨损等因素的影响并出现故障[1]。因此,对门式起重机的运行状态进行监测,及时发现并排除故障,是非常重要的。传统的门式起重机运行状态监测主要依靠人工巡检和简易仪表检测。人工巡检可以发现一些明显的故障和异常情况,但受限于人的感官和经验,难以发现一些隐蔽的故障。简易仪表可以检测一些电气参数和机械参数,但精度较低,难以反映设备的真实状态[2-6]。在该背景下,本文结合物联网技术,开展门式起重机运行状态监测方法的设计研究。

1 基于物联网技术的门式起重机运行数据采集

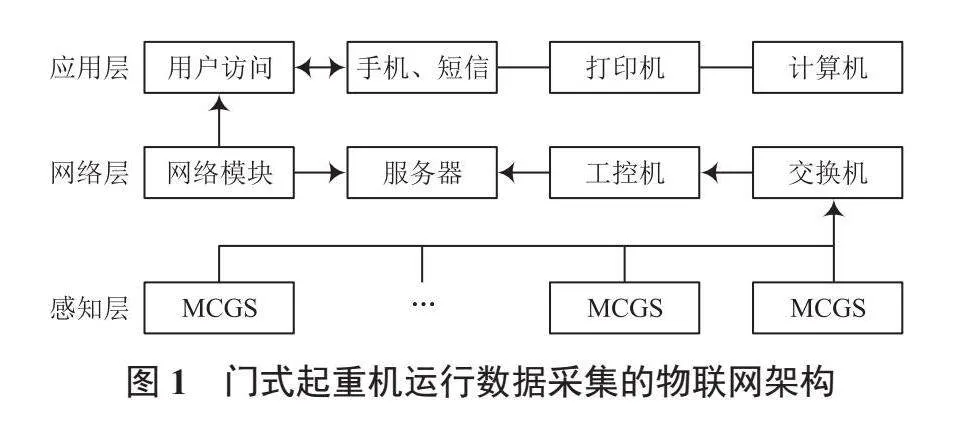

本文通过各种传感器和通信网络实现门式起重机运行数据的采集。在门式起重机的关键部位,例如大梁、电机、减速器等,安装温度、振动、位移等传感器。这些传感器负责收集设备的实时运行数据。通过物联网技术,将传感器收集的数据实时传输到中央控制系统[7]。数据的传输依赖于稳定的通信网络。目前广泛使用的通信网络包括WiFi、4G/5G等,这些网络能够确保数据被快速、准确地传输到中央控制系统[8]。门式起重机运行数据采集的物联网架构如图1所示。

2 门式起重机运行数据处理与状态特征提取

完成对起重机运行数据的采集后,为确保监测的精度,引入雾计算理论对数据进行处理。在门式起重机工作时,将原始数据中的离群值剔除,先设定一个置信极限,如果数据超出了这个置信极限,则将其判断为异常数据并去除,再将其替换成在异常数据出现之前的时间点的数值[9]。离群值的确定一般依据拉依达准则,表达式为:

(1)

式中:xi表示采集到的运行数据;表示数据的平均值;Sx表示标准差。对原始信号进行平滑处理的主要目的是过滤掉原始数据中没有规律且高频的异常数据,将yi作为中心,采用平滑滤波法对其前后n个数据求取平均值,公式如下:

(2)

式中:Yi代表平均值;yi+1代表yi的后一个数据。接下来,利用小波分解方法,选择硬阈值函数或软阈值函数进行处理,其中硬阈值函数表示为:

(3)

式中:表示阈值函数;表示小波分解的原始系数;I表示单位矩阵;T表示阈值。软阈值函数表示为:

(4)

根据上述论述,完成对门式起重机运行数据的处理后,还需提取运行状态特征。采集得到的信号xn为时域序列,其中n=1, 2, 3, …, N,N表示样本点数。对于有量纲特征值,其最大值可表示为max{xn},最小值可表示为min{xn},峰峰值表示为:

xp-p (5)

对于量纲为一的特征值,其峭度可表示为:

xq (6)

式中:xq表示峭度。在状态监测中,基于时间域的监测信号仅能反映系统的动态特性,无法有效地挖掘出更多的监控信号,需要将其转化为频域表征。在频域中,对振动信号的频谱特性进行分析,并对其进行傅里叶变换[10]。采用幅值谱、功率谱和功率谱密度等对状态监测信号进行频域分析,由此得到门式起重机的运行状态特征。

3 门式起重机运行状态实时监测与寿命估算

根据已提取到的门式起重机的运行状态特征,对其运行状态进行实时监测,并结合监测数据实现对起重机运行寿命的估算。门式起重机中某组件在低于某恒定幅度的应力水平的循环作用下,其破坏时的寿命表示为N,其承受a次循环后的损伤可通过下式计算得出:

(7)

式中:D表示损伤。结合上述公式分析得出,在横幅应力水平的作用下,若N的取值为0,a的取值为0,则门式起重机中构件不会发生疲劳破坏;若a与N的取值相等且不取0,则此时D=1,对应的门式起重机中构件已经发生疲劳破坏。由此,可以实现对门式起重机构件疲劳寿命的估算,完成门式起重机运行状态的监测。

4 对比实验

为了进一步验证该方法的可行性,选用5台某船厂造船用的额定起重量150 t、跨度38.6 m的门式起重机为研究对象,将它们分别编号为MQ-#01、MQ-#02、MQ-#03、MQ-#04和MQ-#05。应用本文提出的监测方法对其运行状态进行监测。在此基础上,将基于模糊评价的监测方法和基于Flink盒子的方法分别作为对照A组和对照B组,通过对比实验验证本文监测方法的应用性能。首先,针对上述3种监测方法从门式起重机上采集的原始信号中获取有价值信号的情况进行对比,以此可以初步验证3种方法的监测质量。将信噪比作为3种监测方法降噪效果的评价指标。在门式起重机运行状态监测过程中,信噪比是一个非常重要的因素。高信噪比意味着监测到的信号中有用的信息(即门式起重机的运行状态信息)更多,而噪声的影响更小,从而能够更准确地反映设备的运行状态。而低信噪比则意味着噪声对信号的影响较大,可能导致监测结果失真或误判。经过处理后,信号的信噪比计算公式为:

(8)

式中:SNR表示信噪比;Psignal表示信号的功率;Pnoise表示噪声的功率。将上述公式作为依据,分别记录采用3种监测方法对5台门式起重机运行状态监测时经过信号处理后的信噪比,将得到的结果记录于表1中。

从表1中详细记录的数据中可以清晰地看到实验组在处理信号时展现出的优越性能。实验组处理信号的信噪比均保持在12.00 dB以上,这一数值远远超过了其他对照组。具体来说,对照A组处理信号的信噪比最大值仅为9.854 dB,这意味着其信号质量相对较差,容易受到噪声的干扰;对照B组虽然可以达到较高的信噪比,最高可以达到11.425 dB,但在实际操作中存在不稳定的问题。这意味着在某些情况下,其处理信号的信噪比可能在较低的范围内波动,如8.400~8.600 dB。综合上述数据和结果,可以得出结论:实验组所采用的监测方法在获取有价值信号和处理起重机运行状态信号方面具有更高的质量。该方法不仅能够提供更为稳定和可靠的监测结果,还有助于操作人员更迅速地发现异常情况并及时采取相应的措施,从而确保设备的正常运行和安全性。因此,实验组的监测方法在实际应用中具有显著的优势和推广价值。

为实现对3种监测方法的监测准确性的比较,选择将门式起重机运行过程中的振动烈度作为监测指标,判断监测到的振动烈度值是否与门式起重机实际振动等级相匹配。若匹配,则说明监测准确,监测精度高;若不匹配,则说明监测不准确,监测精度低。根据规定要求:门式起重机振动烈度在0.71以下,振动等级为A;在0.71~1.8范围内,振动等级为B;在1.8~4.5范围内,振动等级为C;在4.5~28范围内,振动等级为D。根据上述论述,将3种监测方法的监测结果记录于表2。

从表2中的数据可以清晰地看到,实验组监测方法在监测门式起重机振动烈度方面的表现明显优于对照A组和对照B组。实验组监测到的振动烈度结果与门式起重机实际运行中的振动等级完全一致,这说明实验组的监测数据准确地反映了设备的实际运行状态。然而,对照A组和对照B组的监测结果与实际情况存在较大的偏差,说明这2种监测方法的准确性有待提高。即使通过这两种方法获得了一些数据,但由于与实际运行状态的偏离,这些数据在实际应用中可能会误导操作人员,进而导致对设备状态的错误判断和决策。通过对比分析可以得出结论:实验组所采用的监测方法在准确性方面具有显著的优势。这种方法不仅提供了与设备实际运行状态高度一致的监测数据,还有助于操作人员更准确地了解设备的性能和潜在问题。因此,在实际应用中,实验组的监测方法更具有实用性和可靠性,能够为设备的维护和管理提供更有价值的信息。

5 结 语

门式起重机运行状态监测是保证设备安全稳定运行的重要手段。传统的监测方法已经难以满足现代工业的需求,而基于物联网技术的现代智能化和自动化监测方法具有更高的精度和效率。在实际应用中,应根据具体情况选择合适的监测方法,并加强对设备的维护和管理,以延长设备的使用寿命和提高生产效率。

参考文献

[1] 周庆辉,刘浩世. 优化Swin Transformer的塔式起重机销轴安全状态识别算法[J]. 中国安全科学学报,2023,33(9):63-68.

[2]张浩,王宁,邓志文,等. 海洋平台起重机状态监测边缘端系统设计与应用[J]. 机电工程技术,2023,52(6):174-177.

[3]潘攀,李靖宇,李长安,等.桥式起重机安全监控管理系统研究[J].硅谷,2014,7(7):19-22.

[4]董强.桥式起重机控制系统的自动化应用[J].科技创新导报,2019,16(10):103-104.

[5]徐海群,强宝民,何祯鑫.桥式起重机起重量监测系统研究[J].重型机械,2011(2):64-67.

[6]许炳煌.物联网技术在门式起重机检验检测系统中的应用[J].中国金属通报,2022(12):240-242.

[7]董明晓,杜鑫宇,刘忠旭,等. 风载荷对工作状态下门式起重机货物摆动影响的动力学分析[J]. 中国工程机械学报,2023,21(2):102-105.

[8]吴宇震,殷东升,王峰,等. 一种门座式起重机转盘轴承健康状态监测指标设计[J]. 港口科技,2023(2):29-33.

[9]靳海峰. 桥式起重机作业状态智能化监测系统应用研究[J]. 机械管理开发,2022,37(5):146-147.

[10]朱靖. 状态监测技术在造船门式起重机安全保障上的应用[J]. 起重运输机械,2022(1):78-81.