食醋固态发酵罐关键参数解析与发酵工艺优化

摘要:采用自动化装备进行食醋发酵生产是食醋行业未来发展的方向之一。采用食醋固态发酵罐设备进行食醋固态发酵,利用共现网络分析发酵条件与核心风味物质的相关性,以满意度函数综合评分(Dv)为考察指标,优化发酵工艺并建立响应面模型。结果表明,利用食醋固态发酵罐发酵的最佳工艺条件为翻醅周期24 h、接种量5.20%、温度35.00 ℃。与传统手工生产的食醋相比,该工艺条件生产的食醋的理化指标(除挥发酸外)基本无显著性差异,两者核心风味物质滋味轮基本重合,但香气轮存在较大差异。温度作为主要影响因素,与2,3-丁二酮、乙偶姻、糠醛、苯甲醛、苯乙醇、甘露糖、乳酸、丙酮酸、氨基酸呈正相关,与酯类、乙酸、原料淀粉利用率呈显著负相关。

关键词:固态发酵罐;共现网络;满意度函数;风味物质

中图分类号:TS205.5""""" 文献标志码:A""""" 文章编号:1000-9973(2024)08-0142-07

Analysis of Key Parameters and Optimization of Fermentation Process of

Vinegar Solid-State Fermentation Tank

LI Yan1, WANG Ai-xia1, LI Xiao-wei2, ZHENG Yu2, XIA Meng-lei2,

TONG Li-tao1, WANG Feng-zhong1*

(1.Institute of Food Science and Technology CAAS, Beijing 100193, China; 2.Tianjin Microbial

Metabolism and Fermentation Process Control Technology Engineering Center, School of

Bioengineering, Tianjin University of Science amp; Technology, Tianjin 300457, China)

Abstract: The application of automation equipment for vinegar fermentation production is one of the future development directions in the vinegar industry. Vinegar solid-state fermentation tank equipment is used for vinegar solid-state fermentation, and the correlation between fermentation conditions and core flavor substances is analyzed using co-occurrence network. With the satisfaction degree function comprehensive score (Dv) as the evaluation index, the fermentation process is optimized and a response surface model is established. The results show that the optimal process conditions for fermentation by vinegar solid-state fermentation tank are the mash turning cycle of 24 h, the inoculation amount of 5.20%, and the temperature of 35.00 ℃. Compared with vinegar produced by traditional method, there is no significant difference in the physicochemical indexes (except for volatile acids) of vinegar produced under these process conditions. The taste wheel of core flavor substances of the two basically overlaps, but there is a significant difference in the aroma wheel. As the core factor, temperature is positively correlated with 2,3-butanedione, acetoin, furfural, benzaldehyde, phenethyl alcohol, mannose, lactic acid, pyruvate and amino acid, while negatively correlated with esters, acetic acid and utilization rate of starch raw materials.

Key words: solid-state fermentation tank; co-occurrence network; satisfaction degree function; flavor substances

DOI:10.3969/j.issn.1000-9973.2024.08.024

引文格式:李岩,王爱霞,李晓伟,等.食醋固态发酵罐关键参数解析与发酵工艺优化.中国调味品,2024,49(8):142-148,185.

LI Y, WANG A X, LI X W, et al.Analysis of key parameters and optimization of fermentation process of vinegar solid-state fermentation tank.China Condiment,2024,49(8):142-148,185.

收稿日期:2023-12-17

基金项目:“十四五”国家重点研发计划(2021YFD1600101)

作者简介:李岩(1982—),男,博士,研究方向:功能食品与生物活性物质。

*通信作者:王凤忠(1972—),男,研究员,博士,研究方向:功能食品与生物活性物质。

食醋是国际上消费量最大的调味品之一,欧美等西方国家多以水果为原料酿造食醋,多用液态发酵工艺生产食醋,而我国以谷物为原料,采用固态发酵工艺生产食醋,酿造历史悠久,形成了其独特的风味特征。谷物醋发酵过程大致分为酒精发酵阶段和醋酸发酵阶段,其中醋酸发酵阶段被认为是食醋的特征性芳香代谢物形成和乙酸积累的最复杂和最关键的步骤。

翻醅是食醋生产中必不可少的环节,主要用来增加醋醅中氧气含量、散发微生物代谢产生的热量以及进行物质交换等。传统食醋的生产主要采用手工翻醅方式,劳动力需求高,作业环境差,20世纪90年代食醋固态翻醅机的开发应用使食醋生产走向机械化,较大地提高了翻醅效率。近年来,密闭式发酵罐逐渐应用于食醋的生产,提高了生产过程的稳定性,如镇江香醋采用微机集散控制系统制作酒醪,实现了酒醪的常年稳定生产。但对于醋酸发酵阶段,大多厂家依然采用开放式生产模式,受环境因素的影响大,存在产品风味不稳定、生产难以控制等问题。故采用现代化食品生产管理方式,将开放式的醋酸发酵转变为封闭或者半封闭式的发酵罐生产是目前行业发展的方向之一。但固态发酵罐的发酵工艺与传统发酵存在较大区别,其发酵参数未得到理性控制,如何使用好发酵罐是目前行业亟需解决的关键问题。

发酵环境因素对食醋风味物质的形成起着至关重要的作用,包括环境中的酸度、氧气、温度等。将发酵条件与风味物质联系起来,可评估其对发酵过程的影响,进而优化发酵参数来提高发酵食品的质量和产量。Hutchinson等研究了不同发酵温度和微生物接种方式对微生物生长和产酸的影响,证明了酵母菌和醋酸菌能够在一定比例下共存,且在较高的发酵温度(28 ℃)和共接种方式下产酸率更高。然而,传统食醋发酵过程中,温度、溶氧、pH等会不断变化,对微生物的生长代谢产生影响。因此,这一过程关键点即关键环境因素的识别与调控是使微生物正常生长代谢进而实现发酵设备合理应用的前提。Zhang等用Pearson相关系数(r)对山西老陈醋传统手工和机械操作生产过程中理化性质(包括温度、溶氧量、总酸、非挥发性酸等)与微生物的相关性进行了分析,揭示了温度和溶氧是发酵过程中乙酸、乳酸形成的主要影响因素,其中控制温度为30 ℃时乙酸平均生成速率最大,温度为40 ℃时乳酸平均生成速率最大。对发酵过程进行准确、科学的分析和评价,是优化过程中的重要环节,但目前多数研究者在对食醋发酵参数进行优化时,未综合评价香气、滋味、原料利用率等各项指标,食醋固态发酵罐的应用效果仍不理想。

本研究采用滚筒式食醋固态发酵罐,分析醋酸发酵过程中发酵条件翻醅周期、接种量和温度与核心风味物质形成的相关性,以建立共现网络图。以满意度函数综合评价原料淀粉利用率、产品滋味和香气贡献值的得分(Dv)为响应值,优化食醋固态发酵罐发酵条件,为食醋固态发酵过程自动化生产奠定了基础。

1" 材料与方法

1.1" 材料与试剂

高粱、麸皮、稻壳:市售;α-淀粉酶:宁夏夏盛实业集团有限公司;固体糖化酶、活性干酵母:安琪酵母股份有限公司;大曲、火醅:山西紫林醋业股份有限公司。

3,5-二硝基水杨酸、氢氧化钠、丙三醇、浓盐酸、浓硫酸、苯酚、甲醛、2-辛醇、氯化钠(均为分析纯):天津市北方天医化工有限公司。

1.2" 仪器与设备

GCMS-QP2010型气质联用仪" 日本岛津公司;固相微萃取装置(包括手柄、导向杆、50/30 μm DVB/CAR/PDMS萃取纤维头)" 美国Supelco 公司;1200/1260型高效液相色谱分析仪(紫外/蒸发光散射检测器)" 美国安捷伦科技有限公司;S-433D型氨基酸自动分析仪" 德国Sykam公司;1500型全波长酶标仪" 美国赛默飞世尔科技公司;WM224电子天平" 奥豪斯仪器(上海)有限公司;TH/GT-S-50滚筒式食醋固态发酵罐(50 L)" 南京汇科生物工程设备有限公司。

1.3" 方法

1.3.1" 食醋发酵工艺流程

食醋生产工艺流程主要包括酒精发酵和醋酸发酵。

1.3.1.1" 酒精发酵

将高粱粉碎至40~50目,加入温水蒸煮1.5~2.0 h,然后按高粱∶大曲粉为1∶0.625的比例拌曲,补水至料液比为1∶3.3,并按2‰的接种量接入活性干酵母(25~30 ℃温水活化30 min)。混合均匀后,置于酒精发酵缸中,于28~30 ℃进行为期7 d的酒精发酵。

1.3.1.2 "醋酸发酵

取发酵结束后的酒醪,按照酒醪∶麸皮∶稻壳为5.0∶1.1∶0.6的比例混合均匀制成醋醅。其中,传统手工翻醅发酵方式:将醋醅转入发酵缸中,按5%的接种量接种火醅,自然发酵,每天翻醅一次。食醋固态发酵罐自动发酵方式:将醋醅装入滚筒式固态发酵罐中,接种火醅,控制填料量为发酵罐总体积的1/3~2/5,发酵过程中控制一定温度,并按照5 L/min的速率每隔8 h通气20 min,定期按照罐体转速80 r/min翻醅20 min。

1.3.2" 固态发酵罐发酵条件优化

1.3.2.1" 单因素实验

翻醅周期的优化:设置温度为36 ℃,火醅接种量为5%,翻醅周期为8,16,24,32,40 h,比较发酵结束时理化指标和风味物质组成,每个条件设置3组平行。

接种量的优化:设置温度为36 ℃,翻醅周期为24 h,火醅接种量为2.5%、5%、7.5%、10%、12.5%,比较发酵结束时理化指标和风味物质组成,每个条件设置3组平行。

温度的优化:设置翻醅周期为24 h,火醅接种量为5%,发酵罐温度为32,36,40,44,48 ℃,比较发酵结束时理化指标和风味物质组成,每个条件设置3组平行。

1.3.2.2" 响应面实验

在单因素实验的基础上,以翻醅周期、接种量和温度为自变量,以满意度函数综合评分为因变量(响应值),采用中心组合设计(central composite design,CCD),应用Design-Expert 12 软件进行实验设计与结果分析统计,实验设计见表1。

1.3.3" 满意度函数评价方法

采用满意度函数,对发酵结束的醋醅样品进行评价,以食醋原料淀粉利用率和风味品质(滋味和香气)的贡献值为考察指标,按公式(1)和公式(2)计算醋醅总体评分(Dv)。各特性评价中包括多个指标,假设其变化是独立的,滋味贡献值以挥发酸(以乙酸计)、不挥发酸、还原糖和氨基酸的贡献值按相同权重(0.25)加和,香气贡献值以醇类、醛类、酮类和酯类4种主要风味化合物的贡献值按相同权重(0.25)加和。

di=Yi-yiLi-yi。(1)

Dv=∑ji=1di×wi。(2)

式中:di为第i个考察指标的贡献值;Yi为结果中第i个考察指标的实际响应值;yi为结果中第i个考察指标的最低响应值;Li为结果中第i个考察指标的最高响应值;Dv为醋醅品质的得分;wi 为每个考察指标的权重值。其中,原料淀粉利用率、滋味和香气贡献值的权重值分别为0.2,0.5,0.3。

1.3.4" 分析方法

样品预处理:取5.0 g样品,加入45.0 mL 去离子水,于60 ℃浸泡1 h,待温度降至30 ℃以下,取15.0 mL样品以8 000 r/min离心5 min,取上清液,将上清液储存于4 ℃冰箱中待测,测定结束后于-20 ℃留样保存。

总酸、不挥发酸、氨基酸态氮、总糖含量参照国标GB/T 19777—2013《地理标志产品 山西老陈醋》中规定的方法进行测定;还原糖含量采用DNS法测定;乙醇含量采用生物传感仪测定;有机酸、氨基酸、单糖、挥发性成分含量按照之前报道的方法测定,物质含量以“g/100 g 干醋醅”为单位计算。原料淀粉利用率按照公式(3)进行计算。

原料利用率=醋醅中总酸(以乙酸计)+醋醅中酒精含量×1.304(原料全糖含量-醋醅中全糖含量)×0.666 7。(3)

1.3.5" 数据统计方法

实验结果均用3个发酵平行样品的平均值表示,误差为标准偏差。实验数据采用Excel和Origin进行处理。单因素实验结果的差异性分析采用T检验。用Origin计算发酵条件与核心风味物质之间的Pearson相关系数(r)并配对双尾显著性检验,对其中|r|>0.7且P<0.05作为强相关性节点,导入Gephi软件即可得共现网络图。

2" 结果与分析

2.1" 单因素实验优化固态发酵罐食醋发酵条件

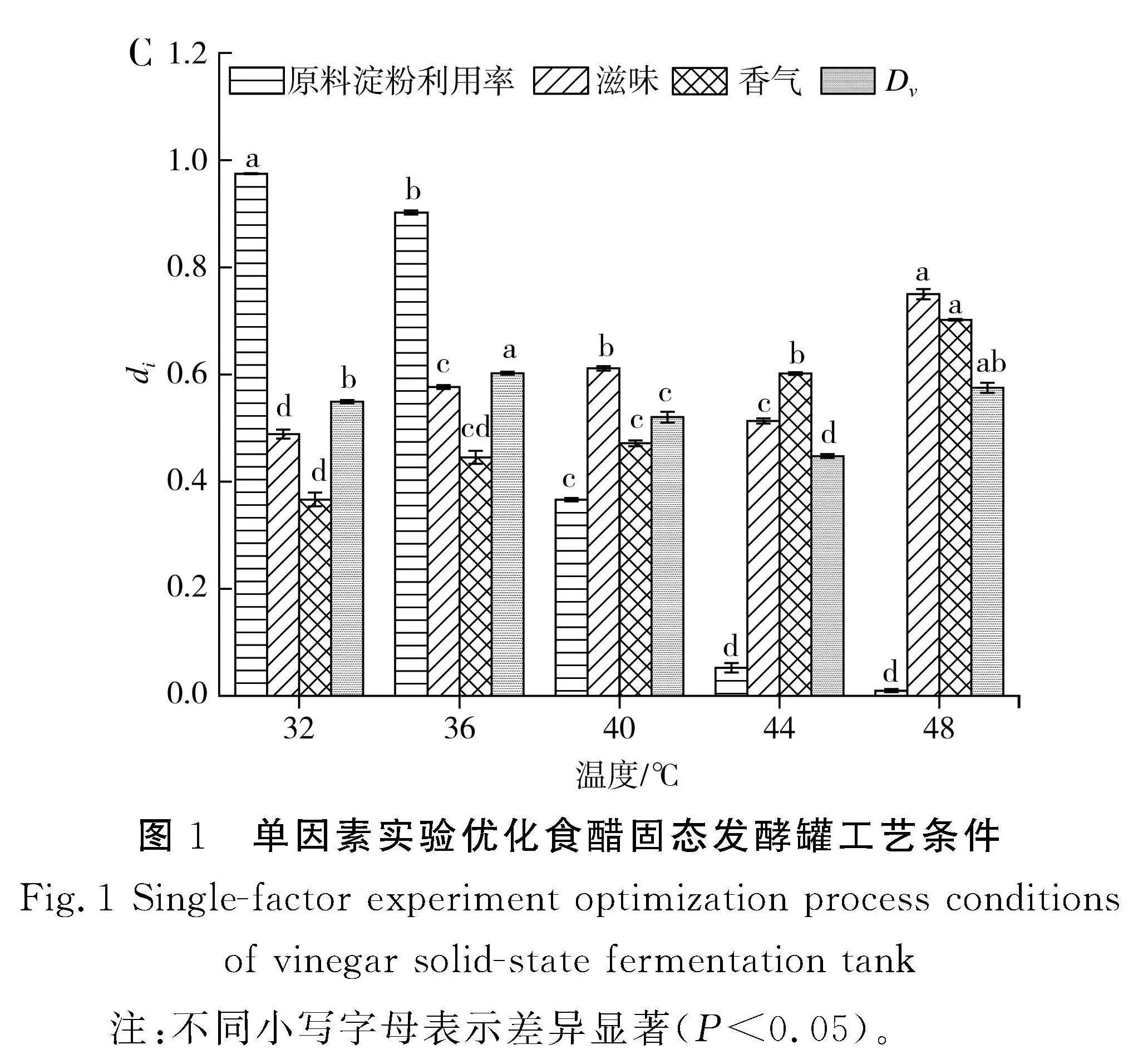

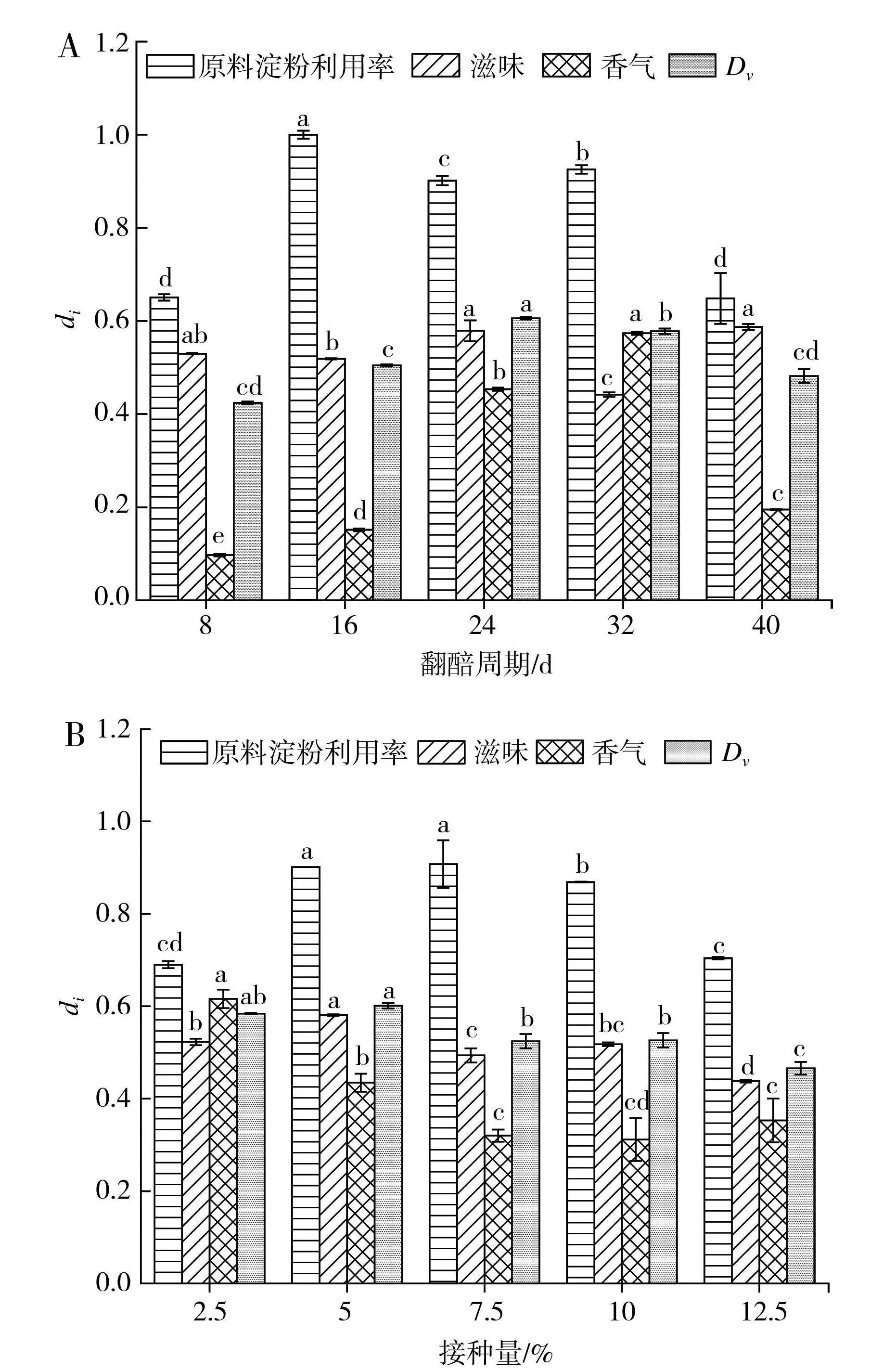

食醋是一种发酵食品,温度、溶氧等发酵条件对其发酵过程有重要影响。本研究利用满意度函数对固态发酵罐食醋发酵条件进行综合评价,分别以翻醅周期、温度、接种量为自变量,食醋原料淀粉利用率和风味品质(滋味和香气)贡献值为因变量,对固态发酵罐发酵条件进行优化,结果见图1。

食醋发酵过程中原料淀粉利用率主要通过乙酸和总糖来计算,由图1中A可知,随着翻醅周期的延长,原料淀粉利用率呈先升高后降低的趋势(P<0.01),在每隔16 h翻醅条件下原料淀粉利用率最高,此时总糖含量最高,为37.71 g/100 g。在翻醅周期为8,24,40 h时,滋味贡献值无显著性差异(P>0.05),在这3个条件下分别有最高还原糖贡献值0.73、挥发酸贡献值0.95、氨基酸态氮贡献值0.45和不挥发酸贡献值1.00。随着翻醅周期的延长(40 h除外),香气贡献值逐渐增加(P<0.01)。翻醅是传统食醋固态醋酸发酵阶段的一个重要工艺,通过翻醅补充氧气和进行物质交换,调节温度、溶氧等微生物生长代谢的主要环境,从而完成发酵过程。由于翻醅频率降低使得溶氧降低,微生物特别是醋酸菌代谢速率减慢,乙醇氧化为乙酸速率降低,由于乙酸抑制作用的减少,其他微生物如乳杆菌、芽孢杆菌等能更快地将原料分解成氨基酸态氮、乳酸及挥发性成分。然而,每隔8 h翻醅条件下挥发酸贡献值较低(0.74),原因在于乙醇氧化速率过快,乙醇被完全氧化和耗尽时,一些醋酸菌如Acetobacter、Gluconacetobacter和Komagataeibacter可以通过柠檬酸循环和乙醛酸途径利用乙酸并将其完全氧化成二氧化碳和水,即“过氧化”,从而降低乙酸的含量。

接种量决定了微生物在发酵罐中的浓度,对于混菌发酵而言,增加接种量可以增加微生物的浓度,缩短发酵周期,并减少杂菌的生长机会,然而过高的接种量会使发酵提前结束,最终导致风味形成不足。由图1中B可知,当接种量由2.5%增加至5%时,原料淀粉利用率显著增加(P<0.01),接种量继续增加至7.5%时,则无显著性差异(P>0.05),之后随着接种量的增加而显著降低(P<0.01)。滋味和香气贡献值随着接种量的增加呈现波动性下降的趋势,且分别在接种量为10%和12.5%时有最低香气贡献值(0.31)和滋味贡献值(0.44)。

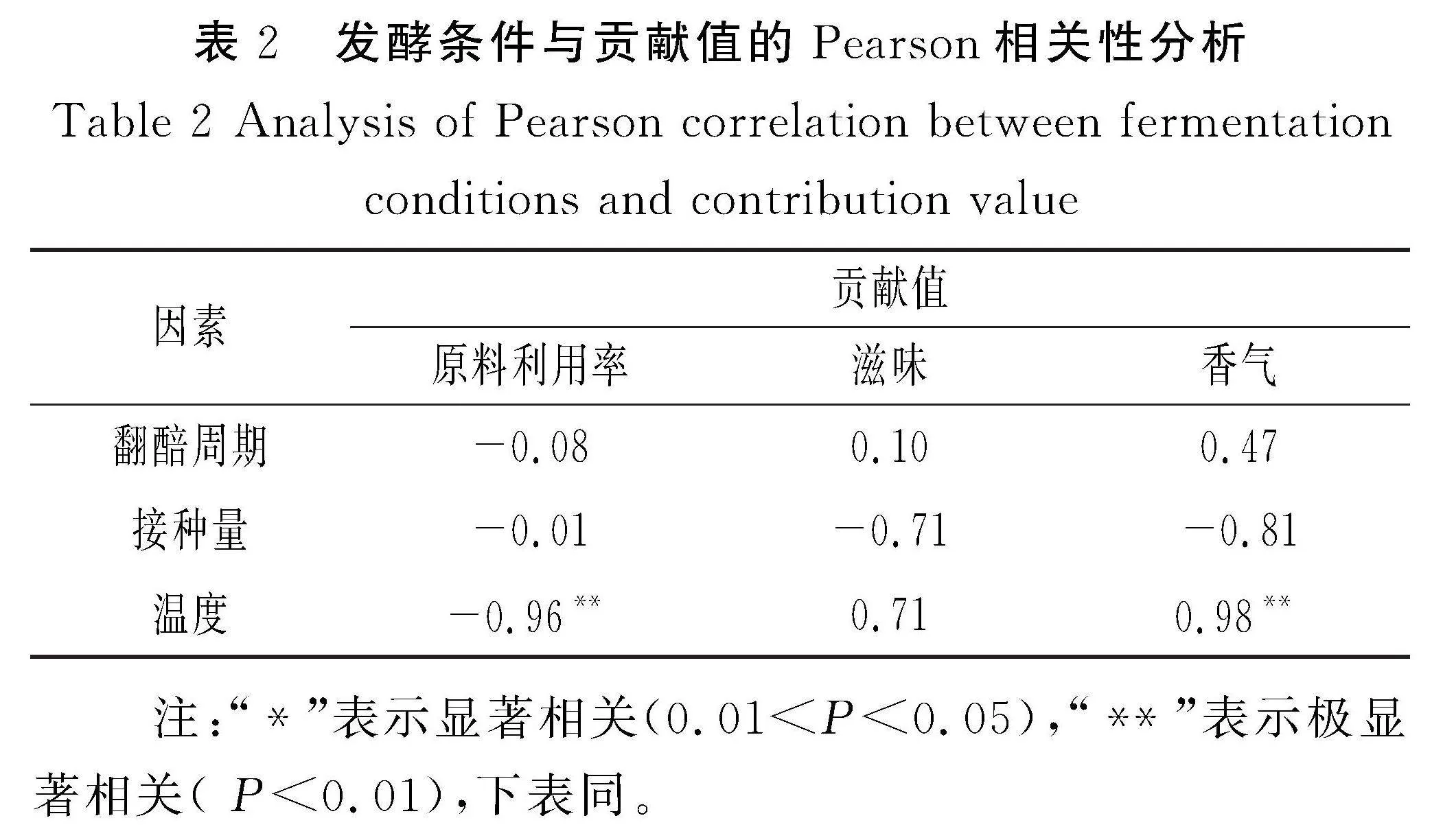

温度的改变必然会影响微生物的生长代谢,从而影响风味物质的生成。由图1中C可知,随着温度的升高,原料淀粉利用率显著下降(P<0.01),而44 ℃和48 ℃条件下,原料淀粉利用率无显著性差异(P>0.05)。不同于传统的开放式发酵工艺,食醋固态发酵罐可实现控温发酵,一般认为30~34 ℃是醋酸菌的最佳生长活动温度,当温度超过42 ℃时,醋酸菌很难存活。32,36,40,44 ℃条件下,乙酸贡献值分别为1.00,0.95,0.36,0.00,相关性分析结果表明,温度主要影响乙酸的形成,导致较低的原料利用率。随着温度的上升,滋味和香气贡献值呈现波动式增加,在48 ℃时达到最大值,其中还原糖、氨基酸态氮、不挥发酸以及酮类、醛类化合物的贡献值(di=1.00)达到最大。此外,从整体上看,温度是影响香气和原料淀粉利用率贡献值最主要的因素,且与滋味贡献值有较大相关性,见表2。

2.2" 发酵条件对食醋核心风味物质的影响

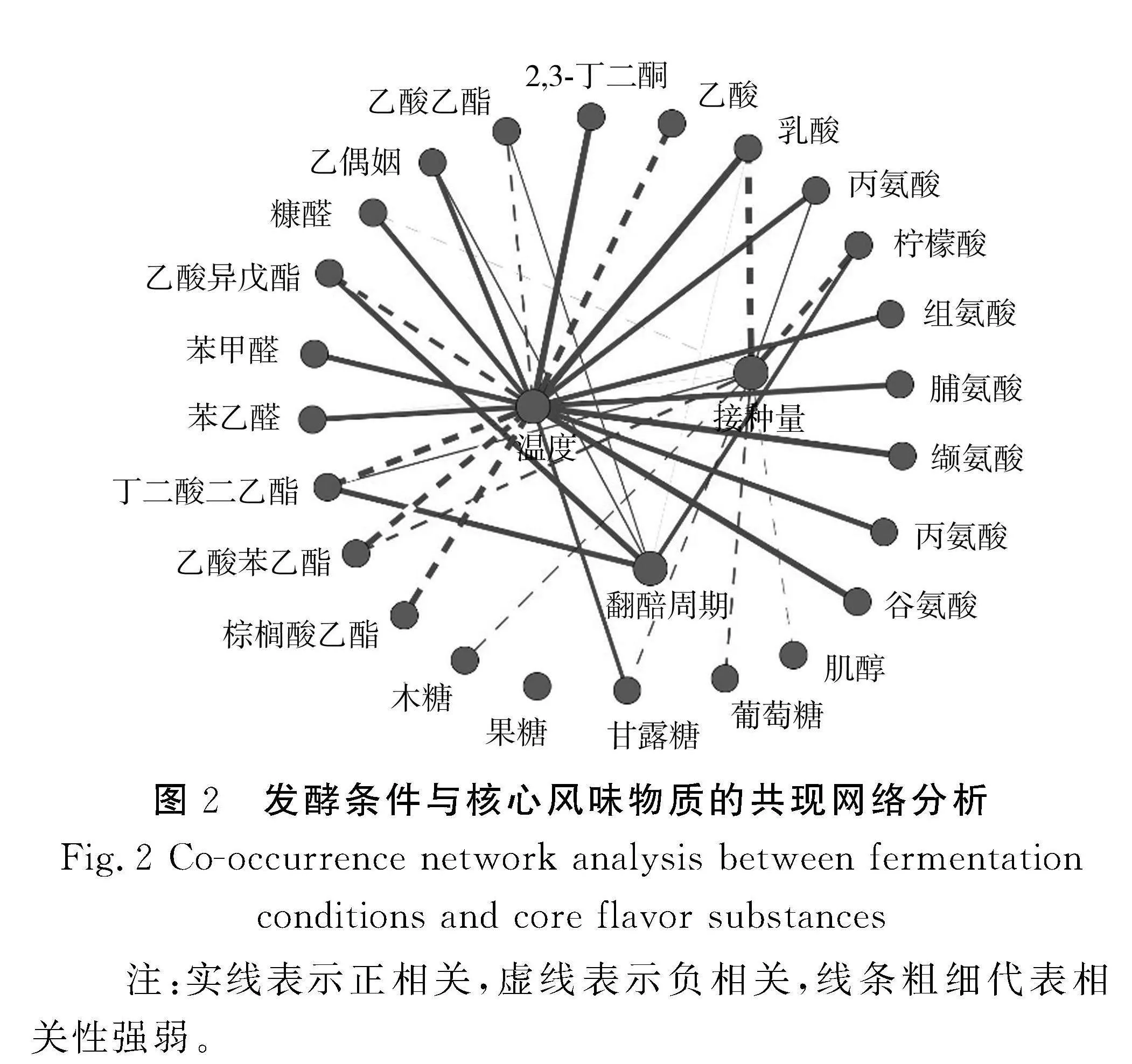

风味是发酵食品的骨架,食品的风味由呈香和呈味物质组成。前期研究表明,山西老陈醋中TAV>1的物质分别由乙酸、乳酸、柠檬酸、草酸、丙酮酸5种有机酸,谷氨酸、丙氨酸、缬氨酸、脯氨酸、组氨酸5种氨基酸,以及葡萄糖、果糖、甘露糖、木糖、肌醇5种糖类物质组成,它们对山西老陈醋的酸味、甜味、苦味等滋味有重要贡献;挥发性香气化合物主要由2,3-丁二酮、乙酸乙酯、乙偶姻、糠醛、乙酸异戊酯、苯甲醛、苯乙醇、乙二酸二乙酯、乙酸苯乙酯、棕榈酸乙酯等ROVA>0.1的化合物组成,它们是山西老陈醋的核心风味物质。计算发酵条件与核心风味物质之间的Pearson相关性系数,将其中|r|>0.7且P<0.05的值作为强相关性节点,结果见图2。3个因素与核心风味物质之间共有36条线,即36个相关关系,与翻醅周期、接种量和温度的相关关系分别为6,11,19个,说明与翻醅周期和接种量相比,温度对食醋风味物质的影响更大,该结果与表2中的相关性分析结果一致。

由图2可知,温度与核心风味物质主要呈正相关,接种量与核心风味物质主要呈负相关,翻醅周期与呈香物质主要呈正相关,结果与图1中基本一致。温度与核心香气物质2,3-丁二酮、乙偶姻、糠醛、苯甲醛、苯乙醇呈极显著正相关(r>0.9),与乙酸乙酯、乙酸异戊酯、丁二酸二乙酯、乙酸苯乙酯、棕榈酸乙酯呈显著负相关(r<-0.8)。发酵过程中较高的温度有助于酮类、醛类物质的形成,而低温条件有助于乙酸乙酯、己酸乙酯等酯类物质的形成。温度与2,3-丁二酮的正相关性系数最大(r=0.97),这主要是由于随着温度的增加,醋酸菌生长受到抑制,而乳酸菌代谢活性增加,从而产生较多的2,3-丁二酮。温度与核心呈味物质甘露糖、氨基酸、丙酮酸、乳酸呈显著正相关(r>0.8),与乙酸呈极显著负相关(r<-0.9)。其中,温度分别与乳酸和乙酸的正相关和负相关系数最大(r=0.99和 r=-0.96),这主要是由于在一定范围内随着温度的增加,乳酸脱氢酶基因(形成乳酸)转录水平升高,而乙醇脱氢酶(形成乙酸)的转录水平降低。接种量与呈味物质的形成主要呈负相关,这主要是由于接种量的增加提高了微生物的浓度。乙醇、碳水化合物、糖醇类物质被快速氧化成相应的氧化产物(主要为乙酸),导致酸度快速增加,抑制了其他微生物的生长。接种量与乳酸形成的负相关性系数最大(r=-0.97),原因在于增加接种量,酸度快速增加,醋酸菌代谢活性增强,但醋酸菌不具有合成磷酸果糖激酶的能力,糖酵解代谢不活跃而产生较少乳酸,而在酒精发酵阶段产生的乳酸还能被醋酸菌进一步代谢。翻醅周期主要与乙酸异戊酯、丁二酸二乙酯、柠檬酸等风味物质呈正相关,说明随着翻醅周期的缩短,氧的交换速率降低,低氧条件下更能促进部分风味物质的形成,这与温度、接种量的结果相符。

2.3" 响应面法优化固态发酵罐食醋发酵条件

2.3.1" 响应面设计与建模分析

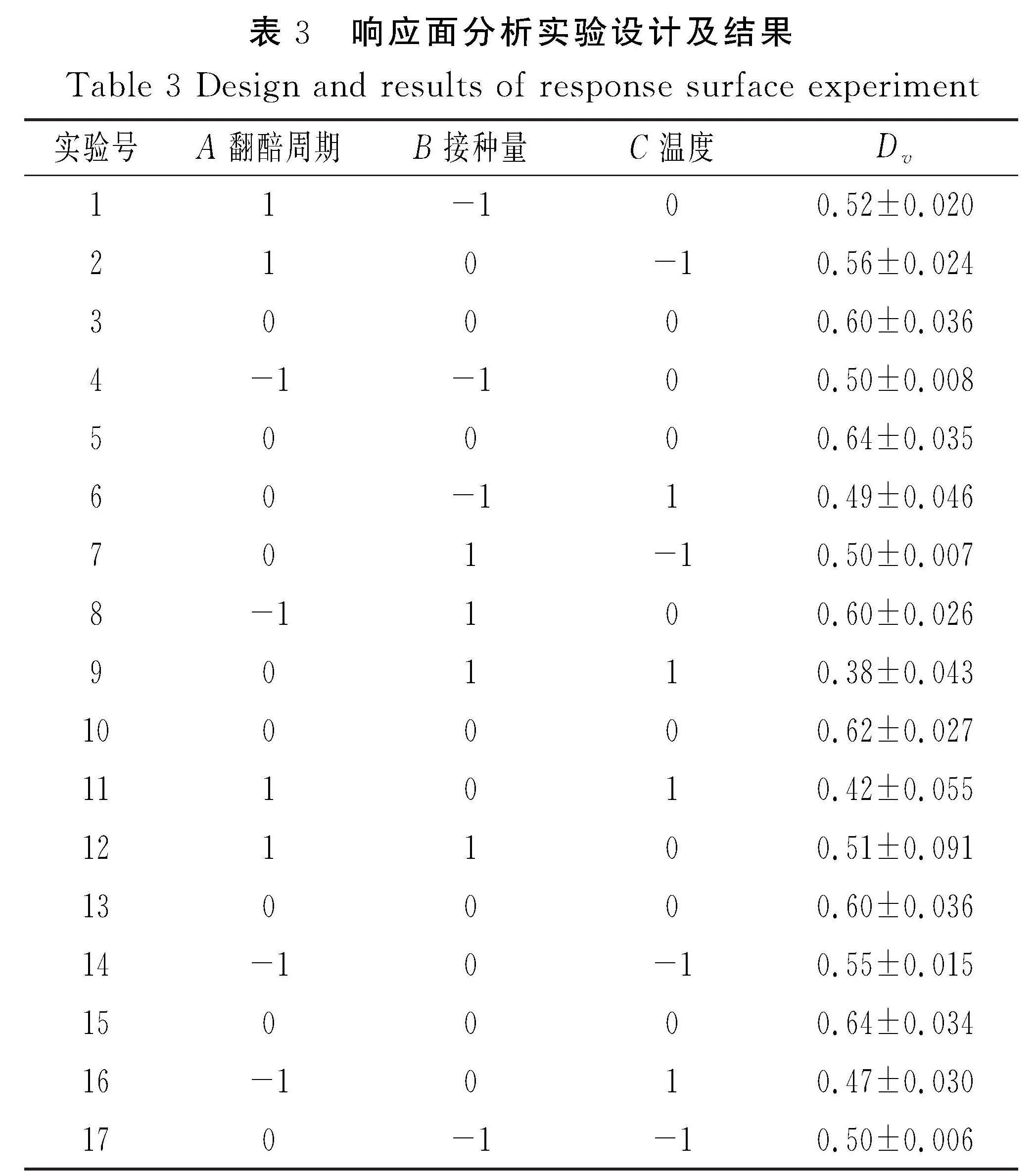

为了确定最佳发酵条件,在单因素实验优化结果的基础上,采用Box-Behnken设计进行了17次运行,评估发酵温度、翻醅周期和接种量对食醋固态发酵结束时样品总体评分(Dv)的影响,结果见表3。

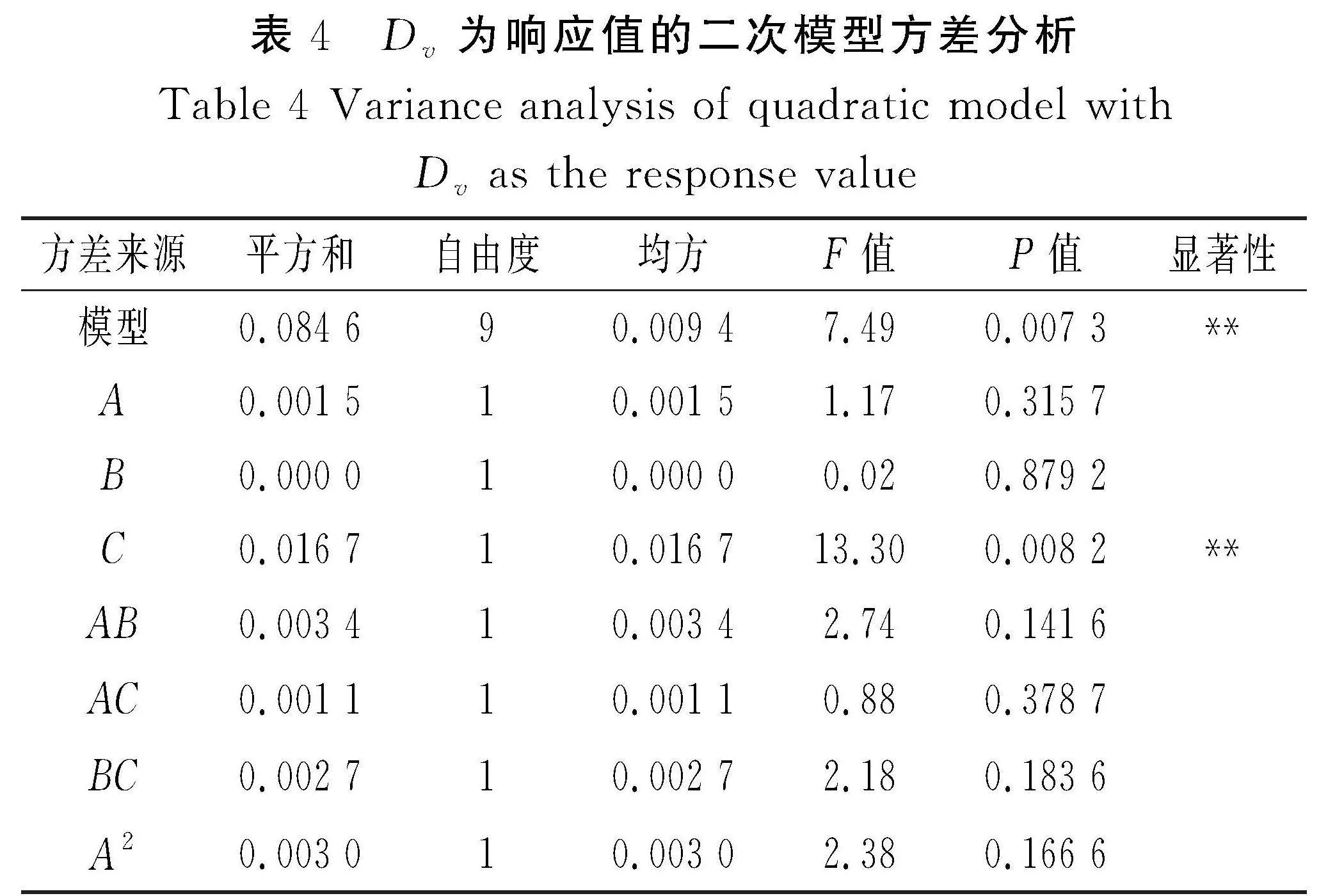

通过对表3中数据进行二次多项回归拟合,获得回归方程:Y=0.619-0.014A-0.002B-0.046C-0.029AB-0.017AC-0.026BC-0.027A2-0.060B2-0.093C2。

通过F检验检查回归方程的统计显著性,各数据方差分析(ANOVA)见表4,模型的F值和低概率值(P=0.007 3<0.01)表明该模型具有极显著性;失拟项的P=0.087 1>0.05,不显著,与实际情况拟合较好。因此,该模型可用于分析和预测发酵过程中样品的得分。

2.3.2" 模型预测

根据所得的回归方程,以响应值Dv为纵坐标,绘制以翻醅周期、接种量、温度3个因素为因变量的响应面分析图(见图3),用以说明各独立因素对食醋发酵的影响及各独立因素的交互作用,从中确定最佳因素水平范围。温度对Dv值有显著影响,将这3个因素中的任意两个因素作为变量,另一个固定为中间水平,即可得到本实验响应面图。由图3响应面的最高点可直观地看出,在所选范围内存在最大值。应用响应面法确定了最佳发酵条件为翻醅周期21.23 h、接种量5.23%、发酵温度35.05 ℃,预测最高评分为0.63。其中,温度对Dv值有显著影响,说明温度是影响食醋发酵品质最主要的因素,结果与图2中一致。

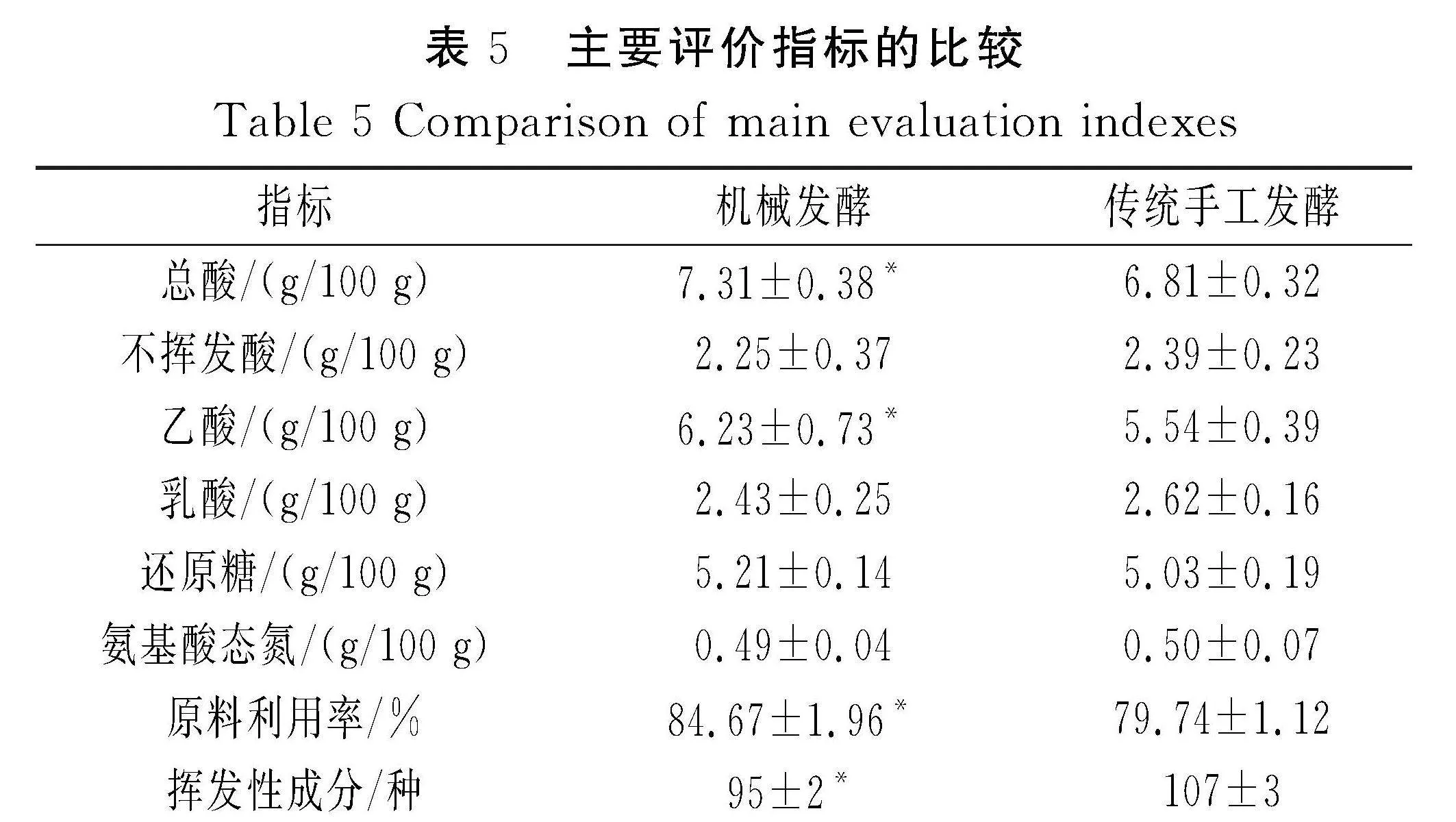

2.3.3" 最优发酵工艺验证实验结果

根据实际需要,调整最优发酵条件为翻醅周期24 h、接种量5.20%、发酵温度35 ℃。在此条件下进行3次验证实验,并与在相同实验条件下采用传统手工方式生产的食醋进行比较,分析发酵结束时两种发酵方式下醋醅的理化指标,结果见表5。相较于传统手工生产的食醋,采用固态发酵罐生产的食醋中的不挥发酸、乳酸、还原糖和氨基酸态氮无显著性差异,总酸、乙酸原料利用率和挥发性成分种类具有显著性差异。固态发酵罐生产食醋的总酸、乙酸和原料淀粉利用率分别比手工生产的食醋高7.26%、12.44%和6.18%,但挥发性成分种类低11.21%。这可能是由于传统发酵过程中缺少控温装置,在发酵中期升温较快,产生了更多的风味物质。由图2可知,高温更有利于挥发性风味物质的积累,不利于乙酸的形成。

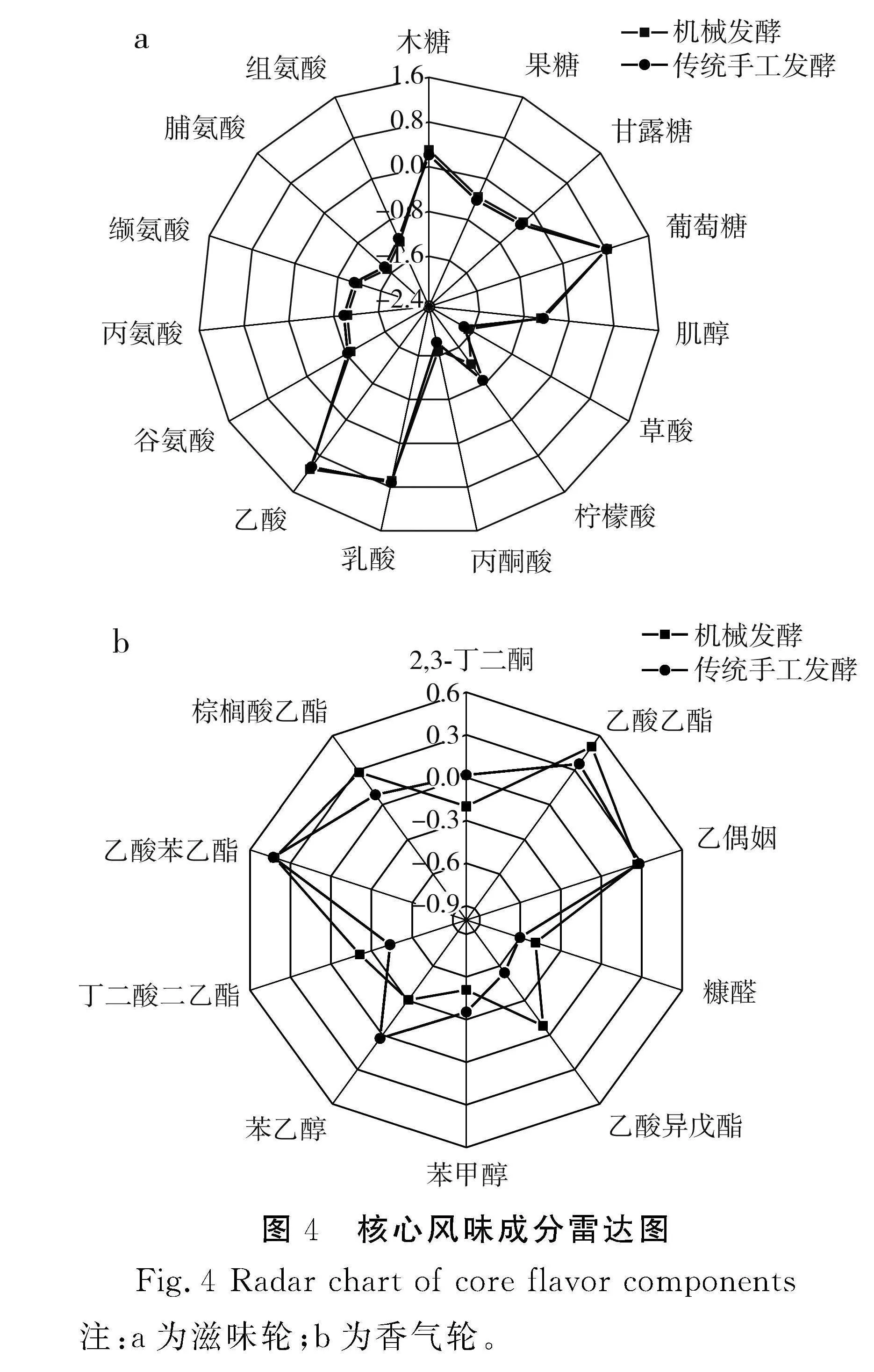

为评价两种发酵方式样品的风味品质,分别以核心呈味和呈香风味物质含量的对数值建立风味轮,结果见图4。不同的风味物质在两种发酵方式下的滋味轮基本重叠(见图4中a),与手工翻醅方式生产的食醋类似,固态发酵罐生产的食醋中乙酸、乳酸和葡萄糖依然为最主要的呈味物质。两种发酵方式下的香气轮存在一定差异(见图4中b),固态发酵罐生产的食醋中,乙酸乙酯、乙酸苯乙酯、乙偶姻为重要的香气化合物,而2,3-丁二酮、苯甲醛和苯乙醇含量较低,可能是由于传统手工生产的食醋自然升温过程中有助于酮类、醛类物质的形成,而不利于酯类物质的积累。

3" 结论

本研究利用满意度函数评价方法,综合考虑原料淀粉利用率、产品滋味和香气的贡献值,确定了食醋固态发酵罐最优生产工艺。最优发酵工艺条件为翻醅周期24 h、接种量5.20%、发酵温度35.00 ℃。与传统手工翻醅工艺相比,采用固态发酵罐生产的食醋中不挥发酸、乳酸、还原糖和氨基酸态氮无显著性差异,而总酸、乙酸和原料利用率分别提高了7.26%、12.44%和6.18%。温度是影响食醋风味物质形成和原料淀粉利用率(乙酸)最主要的因素,温度的增加有利于2,3-丁二酮、乙偶姻、糠醛、苯甲醛、苯乙醇等核心呈香物质与甘露糖、氨基酸、丙酮酸、乳酸等核心呈味物质的形成,但不利于乙酸和乙酸乙酯等酯类物质的形成。

参考文献:

GONG M, ZHOU Z L, YU Y J, et al. Investigation of the 5-hydroxymethylfurfural and furfural content of Chinese traditional fermented vinegars from different regions and its correlation with the saccharide and amino acid content.LWT-Food Science and Technology,2020,124:109175.

CHEN H Y, CHEN T, GIUDICI P, et al. Vinegar functions on health: constituents, sources, and formation mechanisms.Comprehensive Reviews in Food Science and Food Safety,2016,15(6):1124-1138.

NIE Z Q, ZHENG Y, XIE S K, et al. Unraveling the correlation between microbiota succession and metabolite changes in traditional Shanxi aged vinegar.Scientific Reports,2017,7:9240.

ZHANG Q, FU C X, ZHAO C M, et al. Monitoring microbial succession and metabolic activity during manual and mechanical solid-state fermentation of Chinese cereal vinegar.LWT-Food Science and Technology,2020,133:109868.

舒杰.镇江香醋固态发酵自动化监测与翻醅控制系统研制.镇江:江苏大学,2018.

沈志远.高新技术在传统镇江香醋生产中的应用研究.食品科学,2004(11):351-353.

方冠宇.浙江玫瑰醋搅拌工艺及发酵过程中微生物与风味物质相关性研究.杭州:浙江工商大学,2018.

颜文凤.多功能食醋固态发酵罐的开发与研究.现代食品,2018(4):47-49.

李江涌.山西老陈醋主要工艺参数的分析研究.太原:山西农业大学,2017.

WU Q, ZHU Y, FANG C, et al.Can we control microbiota in spontaneous food fermentation?—Chinese liquor as a case example.Trends in Food Science and Technology,2021,110:321-331.

JOHN W A, BOETTCHER N L, BEHRENDS B, et al. Experimentally modelling cocoa bean fermentation reveals key factors and their influences.Food Chemistry,2020,320:125335.

HUTCHINSON U F, NTWAMPE S K O, NGONGANG M M, et al. Product and microbial population kinetics during balsamic-styled vinegar production.Journal of Food Science,2019,84(3):572-579.

ZHENG Y, MOU J, NIU J W, et al. Succession sequence of lactic acid bacteria driven by environmental factors and substrates throughout the brewing process of Shanxi aged vinegar.Applied Microbiology and Biotechnology,2018,102(6):2645-2658.

张强,赵翠梅,李晓伟,等.温度和翻醅对食醋固态发酵产酸的影响.中国酿造,2020,39(4):159-164.

HUTCHINSON U F, GQOZO S, JOLLY N P, et al. Aeration, agitation and cell immobilization on corncobs and oak wood chips effects on balsamic-styled vinegar production.Foods,2019,8(8):303.

郎繁繁,杨文飞,闫裕峰,等.基于HACCP的山西老陈醋机械化酿造工艺标准化研究.中国酿造,2019,38(7):161-167.

位杰,马建江,陈久红,等.不同产地库尔勒香梨果实品质差异及综合评价.食品科学,2017,38(19):87-91.

程程.山西老陈醋风味分析及品质改良.天津:天津科技大学,2018.

ZHANG Q, ZHAO C M, WANG X B, et al. Bioaugmentation by Pediococcus acidilactici AAF1-5 improves the bacterial activity and diversity of cereal vinegar under solid-state fermentation.Frontiers in Microbiology,2021,11:603721.

WANG S L, WU Q, NIE Y, et al. Construction of synthetic microbiota for reproducible flavor compound metabolism in Chinese light-aroma-type liquor produced by solid-state fermentation.Applied and Environmental Microbiology,2019,85(10):3018-3090.

HUTCHINSON U F, JOLLY N P, CHIDI B S, et al. Vinegar engineering: a bioprocess perspective.Food Engineering Reviews,2019,11(4):290-305.

LI S, LI P, FENG F, et al. Microbial diversity and their roles in the vinegar fermentation process.Applied Microbiology and Biotechnology,2015,99(12):4997-5024.

LYNCH K M, ZANNINI E, WILKINSON S, et al. Physiology of acetic acid bacteria and their role in vinegar and fermented beverages.Comprehensive Reviews in Food Science and Food Safety,2019,18(3):587-625.

DE FILIPPIS F, GENOVESE A, FERRANTI P, et al. Metatranscriptomics reveals temperature-driven functional changes in microbiome impacting cheese maturation rate.Scientific Reports,2016,6:21871.

WU X F, YAO H L, LIU Q, et al. Producing acetic acid of Acetobacter pasteurianus by fermentation characteristics and metabolic flux analysis.Applied Biochemistry and Biotechnology,2018,186(1):217-232.

朱瑶迪,邹小波,徐艺伟,等.镇江香醋固态发酵过程中温度的监控与分析.中国食品学报,2016,16(2):124-129.

WANG C H, SUN J C, LASSABLIERE B, et al. Coffee flavour modification through controlled fermentation of green coffee beans by Lactococcus lactis subsp.cremoris.LWT- Food Science and Technology,2020,120:108930.

BIRCH A N, PETERSEN M A, HANSEN A S. The aroma profile of wheat bread crumb influenced by yeast concentration and fermentation temperature.LWT-Food Science and Technology,2013,50(2):480-488.

YU Y J, LI X, ZHANG J H, et al. Lactobacillus jinshani sp. nov., isolated from solid-state vinegar culture of Zhenjiang aromatic vinegar.Antonie Van Leeuwenhoek,2020,113(1):43-54.