辉铜矿冶炼工艺研究

摘要:刚果(金)某矿山的硫化铜精矿中,铜矿物主要以辉铜矿形式存在。冶金试验证明,该硫化铜精矿采用火法冶炼工艺,只需要一道吹炼工序,即可直接完成铜、渣分离,产出粗铜产品,工艺流程短,铜直收率为93.05%,炉渣中的铜可以通过渣选工艺回收,熔剂率为19%,燃料率为11%;硫化铜精矿焙烧后转化成氧化矿,再进行湿法冶炼,铜浸出率为99.37%,浸出液不需要萃取提纯,直接电积生产高纯阴极铜产品;硫化铜精矿采用氧压浸出方案,直接通过湿法冶炼生产阴极铜产品,铜浸出率为98.53%。

关键词:硫化铜精矿;辉铜矿;火法冶炼;湿法冶炼;焙烧;氧压浸出

中图分类号:TF811 文献标识码:A 文章编号:1008-9500(2024)07-00-06

DOI:10.3969/j.issn.1008-9500.2024.07.014

Study on the Smelting Process of Chalcocite

LIN Rongyue

(LA SINO-CONGOLAISE DES MINES S. A., Beijing 100039, China)

Abstract: In the sulfide copper concentrate of a mine in the Congo (Kinshasa), copper minerals mainly exist in the form of chalcocite. Metallurgical experiments have shown that the copper sulfide concentrate can be directly separated from slag using pyrometallurgical process, with only one blowing process, producing crude copper products, and the process flow is short, with a copper yield of 93.05%, copper in the slag can be recovered through slag selection process, with a flux rate of 19% and a fuel rate of 11%; copper sulfide concentrate is converted into oxidized ore after roasting, and then subjected to hydrometallurgy, and the copper leaching rate is 99.37%, and the leaching solution does not require extraction and purification, high purity cathode copper products are directly produced by electrodeposition; copper sulfide concentrate adopts an oxygen pressure leaching scheme to directly produce cathode copper products through wet smelting, with a copper leaching rate of 98.53%.

Keywords: copper sulfide concentrate; chalcocite; pyrometallurgy; hydrometallurgy; roasting; oxygen pressure leaching

铜冶炼工艺包括两种基本路线,即火法冶炼和湿法冶炼。原生硫化铜精矿的造锍反应提供足够的热量,使其能够实现自热熔炼。原生硫化铜精矿中的铁元素是炼铜炉渣的主要成分,火法冶炼工艺适用于处理原生硫化铜精矿,生产粗铜产品,具有工艺流程简短、成本较低的特点。黄铜矿(CuFeS2)和斑铜矿(Cu5FeS4)是典型的矿物代表。湿法冶炼工艺中,氧化铜精矿中的铜离子能够在常温常压条件下溶解于硫酸,硫酸铜的水溶液通过电积可以得到阴极铜产品。湿法冶炼工艺控制简单,操作安全,相比火法冶炼工艺,对环境更友好。孔雀石(CuCO3·Cu(OH)2)和赤铜矿(Cu2O)是代表性矿物。

次生硫化铜精矿中,辉铜矿(Cu2S)占比较小。辉铜矿的分子结构与造锍熔炼的中间产品白冰铜类似,伴生脉石组分复杂,选择冶炼工艺时需要根据伴生的杂质元素进行具体分析,工艺选择的倾向性并不明显。试验以刚果(金)某矿山选矿产品中以辉铜矿为主的硫化铜精矿为研究对象,开展火法冶金和湿法冶金,分析采用不同冶炼工艺路线的优缺点,为该类矿物的冶炼工艺选择提供思路。

1 试验部分

1.1 试验材料

硫化铜精矿通过浮选获得,松装密度为1.60 g/cm3,

真密度为4.55 g/cm3,精矿粒度筛分结果显示,粒度小于48 μm的颗粒占比为77.10%。经化学分析,铜精矿的主要成分如表1所示。根据铜精矿的X射线衍射分析结果,辉铜矿和石英(SiO2)有明显的衍射峰。此外,还可见赤铁矿(Fe2O3)和黄铁矿(FeS2)的衍射峰。铜精矿的铜物相分析结果如表2所示,铁物相分析结果如表3所示。铜主要以辉铜矿形态存在,其铜含量占全铜的95.03%。铁主要以硅酸铁形态存在,其铁含量占全铁的41.78%。经热值分析,铜精矿弹筒发热量为2.093 MJ/kg,高位发热量为0.851 MJ/kg。

1.2 试验方法

硫化铜精矿成分以辉铜矿为主,其铜含量高达63.93%,接近白冰铜的铜含量。如果选择火法冶炼路线进行进一步提纯,可以直接将其吹炼成粗铜产品。然而,精矿的硫含量较低,火法冶炼工艺需要补充热量。同时,精矿缺乏造渣元素,脉石组分比较复杂,这增加渣型设计的难度,需要通过试验来验证可行性。硫化铜可以通过焙烧工序转化为氧化铜,再选择湿法冶炼路线进行下一步处理。硫化铜精矿的全湿法冶炼工艺也是可行的。通过改变温度、氧分压等热力学条件,采用氧压浸出方案,能实现铜离子向溶液的溶解。由于研究对象位于非洲,这里不探讨当地辅助材料获取困难的氨法浸出方案和氯化浸出方案。

根据矿物原料性质和冶炼特性,开展火法和湿法冶金试验,分析影响火法或湿法冶炼工艺的关键因素,选择合适的冶炼工艺路线。一是针对铜精矿进行火法冶金试验,重点研究一步吹炼到粗铜的冶金渣型问题。二是进行铜精矿的焙烧、浸出和电积试验,主要探究焙烧的可行性、焙砂的浸出率和浸出液通过直接电积提取阴极铜的可行性。三是进行铜精矿的直接浸出试验,重点关注铜的浸出率以及对阴极铜生产有影响的杂质的浸出率。

2 试验结果与分析

首先开展硫化铜精矿火法冶炼试验,然后进行铜精矿焙烧-浸出-电积试验,最后开展铜精矿直接浸出试验。

2.1 铜精矿火法冶炼试验

2.1.1 自熔渣熔点试验

矿物中的铁在脉石中主要以Fe2O3形态存在,原料中造渣组分直接进入渣中,炉渣的主要组分是SiO2、Fe2O3、MgO和CaO,在SiO2-Fe2O3-MgO体系和CaO-SiO2-MgO体系中,相图显示,二者在1 400 ℃温度下不存在低熔点共晶区域[1]。SiO2-Fe2O3-MgO-CaO-Al2O3体系实际渣型复杂,熔点通过试验确定。采用保护性气氛(氮气)进行熔炼研究,物料混匀放入坩埚内,在保护性气氛下升到设定的温度并保温,炉渣与冰铜自然澄清分离,最终形成自熔渣,在1 400 ℃温度下保温60 min,试验结果如表4所示。投入为精矿,产出为炉渣和冰铜。精矿质量为500 g,炉渣质量为82.16 g,冰铜质量为394.56 g。试验采用差热分析法测定自熔渣的熔点,结果显示,起始软化温度为1 181.1 ℃,软化峰值温度为1 285.3 ℃,熔点为1 350 ℃。SiO2-Fe2O3-MgO-CaO-Al2O3体系的渣型熔点过高,不宜作为粗铜冶炼渣型。

2.1.2 一步吹炼试验

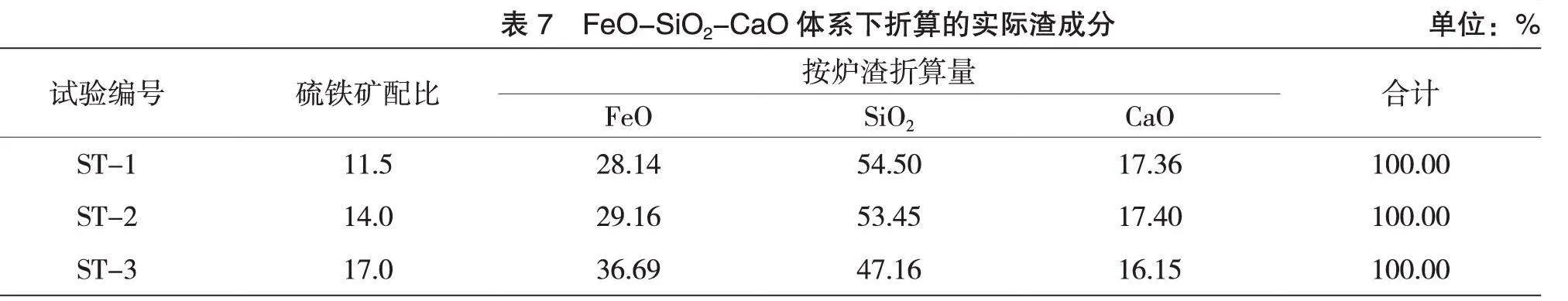

铁橄榄石炉渣体系是常规的铜冶炼渣型[2],在复杂的脉石组成条件下,以FeO-CaO-SiO2体系为基础,通过添加硫铁矿(Fe含量43.36%),对实际炉渣熔点进行进一步研究。该体系有很宽的低熔点区域,但FeO需要全部从熔剂配入。直接在坩埚内试验,硫铁矿和辉铜矿形成大量冰铜相,硫化铁中的铁参与造渣的组分很少,不能得到合适的铁橄榄石炉渣。在电炉坩埚内模拟顶吹吹炼炉,粉状配料均匀加入定制的桶状熔炼坩埚,启动电炉,加热到1 250 ℃,然后通过喷枪往熔池内吹入富氧空气,测定烟气SO2成分,停止空气鼓入。静置,冷却坩埚,分离炉渣和粗铜。石灰石配比为2%,硫铁矿造渣条件如表5所示,试验结果如表6所示。炼铜炉渣可以通过磨矿-浮选工艺回收金属铜,技术成熟,铜回收率可以超过90%[3]。以FeO-SiO2-CaO体系为基础,经折算,实际渣成分构成如表7所示。差热分析法熔点测定结果如表8所示。硫铁矿配比为17%,可获得比较理想的适合粗铜吹炼的炉渣。

2.1.3 研究结果

火法冶炼工艺通过复杂的配矿可以一步吹炼生产粗铜产品[4],可选的火法冶炼工艺较多。目前,成熟的熔池熔炼技术和悬浮熔炼技术都能满足粗铜冶炼要求。该工艺流程短,需要添加硫铁矿和石灰石造渣,添加燃料维持能量平衡。熔剂率高,燃料率高,渣含铜量高,铜冶炼直收率低。

冶炼方式为硫化铜精矿→吹炼炉→粗铜,其间,炉渣破磨和选矿后得到精矿。硫化铜精矿在熔池熔炼炉直接吹炼成粗铜,炉渣选矿后返回。渣型为以钙铁橄榄石渣系为主体的复杂炉渣体系。燃料率以标准煤计算,采用侧吹炉熔炼工艺年处理22.5万t精矿的热平衡数据,试验采用电炉控制炉温。炉渣选矿回收率为90%,烟尘全部回收。粗铜品位符合《粗铜》(YS/T 70—2015)的标准(牌号Cu 98.50),粗铜产品质量满足要求。粗铜产品方案设计参数如表9所示。

2.2 铜精矿焙烧-浸出-电积试验

分别开展冷态沸腾试验(确定线速度)、焙烧条件试验、焙砂酸浸试验和酸浸液电积试验。冷态沸腾试验装置由空气压缩机、有机玻璃管等组成。有机玻璃管模拟沸腾炉定制改装,压缩空气通过风眼使得精矿处于流态化状态;焙烧试验在马弗炉中进行,炉门半开,不定时翻料;浸出试验在烧杯中进行,采用搅拌器搅拌。焙砂进行两段浸出试验,开展酸度、温度、液固比和时间条件试验。电积试验在小型电解槽中进行。异极距为50 mm,阴极电流密度为280 A/m2,按工艺要求配制电积液。取样,进行阴极铜等级测定。

2.2.1 焙烧温度对脱硫率和浸出率的影响

开展温度条件试验,结果如表10所示。结果显示,随着温度的升高,铜浸出率先升高后下降。焙烧温度为650~680 ℃时,采用两段浸出对焙砂开展验证试验。一段浸出温度为50 ℃,浸出时间为3.0 h,硫酸用量为1.1 t/t焙砂,浸出液固比为8∶1。二段浸出温度为70 ℃,浸出时间为3.0 h,浸出液固比为4∶1,浸出初始硫酸浓度为200 g/L。焙砂两段浸出试验结果如表11、表12所示。

2.2.2 焙砂浸出渣的铜物相分析

焙砂浸出渣样品内,铜主要赋存在铁酸铜中,其次赋存在赤铁矿中,另有微量的铜赋存在铜蓝、辉铜矿、金属铜及赤铜矿等矿物中。二段酸浸渣的铜物相分析结果如表13所示。

2.2.3 电积试验

采用硫酸盐配制与焙砂浸出液成分相近的电积液,其中,Cu含量为51.86 g/L,Fe含量为2.76 g/L,Mg含量为8.30 g/L,Co含量为2.03 g/L,Ca含量为0.65 g/L。

自制电积装置,从主要工艺参数来看,槽电压为1.9~2.1 V,循环速度为48~52 mL/min,异极中心距为50 mm,阴极电流密度为280~300 A/m2。根据主要电积指标,阴极电流效率为94.90%,吨铜直流电耗为1 732 kW·h,产品为高纯阴极铜。

2.2.4 研究结果

采用焙烧-浸出-电积工艺生产阴极铜时,要先通过焙烧方式把硫化铜转化成氧化铜,通过控制合适的线速度和焙烧温度等工艺参数,保证焙烧转化率。焙砂采用两段浸出,浸出率可以达到99.37%,浸出液的铜含量为51.31 g/L。一段铁浸出率为20.13%,一段浸出液不需要萃取工序,可以直接生产高纯阴极铜。

阴极铜生产流程为铜精矿→焙烧→一段浸出→电积→高纯阴极铜,浸出渣采用二段浸出,保证回收率。焙烧反应为半硫酸化焙烧,焙砂采用两段浸出。阴极铜产品质量满足《阴极铜》(GB/T 467—2010)的A级铜要求。阴极铜产品方案参数设计如表14所示。

2.3 铜精矿直接浸出试验

试验装置主要包括烧杯、高压釜、压缩空气瓶、纯氧气瓶、电加热升温系统、压力监测系统和冷却降温系统等。开展常压酸浸、空气加压酸浸和氧气加压酸浸试验。针对空气加压酸浸和氧压酸浸,分别开展液固比、反应时间、酸度、反应温度和分压等㓎出条件的试验。不同条件下,硫化铜精矿的直接浸出结果如表15所示。氧压浸出条件下,其他元素浸出率如表16所示。氧压浸出渣的铜物相分析结果如表17所示。

辉铜矿全湿法冶炼工艺研究成果较多,王海北等[5]采用常压-加压联合流程对巴西某矿山的辉铜矿进行试验研究,铜的总浸出率超过99%。在合适的氧压条件下,该硫化铜精矿的铜浸出率达到98.53%,杂质元素的浸出率较高,适合采用湿法冶炼工艺(浸出-萃取-电积)生产阴极铜产品。

2.4 试验冶炼方案对比

2.4.1 火法冶金试验

火法冶金试验的冶炼工艺流程为铜精矿→熔炼→粗铜,其间,炉渣破磨和选矿后得到精矿,产品为粗铜。铜的直收率为93.05%,回收率为98.61%(加上渣选)。从优点来看,该工艺充分利用铜精矿品位高的优势,一步冶炼生产粗铜产品,工艺流程短,在大规模生产条件下优势明显。从缺点来看,造渣熔剂率高;不能实现自热熔炼;直收率低,需要通过渣选回收炉渣中的有价金属;产品定位是粗铜。

2.4.2 焙烧-浸出-电积试验

火法+湿法是焙烧-浸出-电积试验选用的冶炼方案,冶炼工艺流程为铜精矿→焙烧→焙砂浸出→电积→高纯阴极铜,产品为阴极铜。两段浸出的铜浸出率为99.37%。从优点来看,焙砂铜浸出率高,杂质浸出率低,焙砂浸出液直接电积生产阴极铜。从缺点来看,需要增加一道焙烧工序;由于没有萃取工序,需要设置净化过滤设备控制电积液含固量。

2.4.3 氧压浸出试验

氧压浸出试验选用湿法冶炼方案,冶炼工艺流程为铜精矿→氧压浸出→萃取→电积→阴极铜,产品为阴极铜。铜浸出率为98.53%。从优点来看,该工艺采用全湿法,通过改变热力学条件实现硫化铜在硫酸中的浸出。从缺点来看,作业需要维持高温高压环境,能耗高,杂质浸出率较高。

3 结论

该硫化铜精矿可通过火法冶炼一步吹炼生产粗铜,流程短,效率高。但是,为了获得适量的冶炼炉渣,要配备两种熔剂,熔剂用量高和渣率高导致粗铜直收率较低。该硫化铜精矿可通过焙烧转化成氧化铜,焙烧温度为650~680 ℃,采用半酸化焙烧工艺,焙砂浸出率可达99.37%。浸出液铜含量高,杂质含量较低,可以直接用于生产高纯阴极铜,产品质量符合相关标准要求。该硫化铜精矿也可采用氧压浸出工艺,该工艺具有高铜浸出率和高杂质浸出率,浸出液适合通过萃取和电积生产阴极铜。具体冶炼工艺选择需要综合考虑生产线规模、项目所在地的辅料和电力供应等因素,冶炼工艺通过详细的技术经济分析来确定。

参考文献

1 张启运,庄鸿寿,曲文卿,等.三元系合金相图集[M].北京:化学工业出版社,2022:412.

2 朱泽祖,贺家齐.现代铜冶金学[M].北京:科学出版社,2003:80-81.

3 王红梅,刘四清.国内外铜炉渣选矿及提取技术综述[J].铜业工程,2006(4):19-22.

4 周世伟,郭 祥.高品位铜精矿短流程一步炼铜基础研究[J].过程工程学报,2021(12):1473-1480.

5 王海北,蒋开喜,邱定蕃,等.辉铜矿湿法冶炼新工艺[J].材料与冶金学报,2007(3):192-195.