大跨系杆拱桥钢结构水上运输与安装施工技术

摘要:文章以某计算跨径为265 m的下承式钢管混凝土系杆拱桥为工程背景,介绍了大桥钢结构水上运输与安装技术,主要包括钢结构的节段划分、水陆转运、缆索吊装工艺以及钢结构安装线形监控等。大桥实测结果表明:拱肋最大线形偏差为23 mm,格子梁最大线形偏差为10 mm,线形精度控制良好,顺利实现了全桥拱肋和格子梁的高精度和高质量合龙。该施工技术具有良好的参考和借鉴作用。

关键词:系杆拱桥;钢结构;水上运输;缆索吊装;线形

中图分类号:U488.22+5" " " 文献标识码:A" " " " DOI:10.13282/j.cnki.wccst.2024.11.032

文章编号:1673-4874(2024)11-0105-03

0引言

钢管混凝土系杆拱桥在施工时,通常是先在钢结构预制场加工成若干钢构件,再将这些预制节段运输至桥位处进行安装。传统的安装方法中,若有条件,钢结构预制场可考虑布置在起吊场附近,通过平车一次运输即可到达桥位起吊位置;受场地条件限制时,若钢结构预制场布置离起吊场较远,可以考虑通过平车将预制节段多次转运到达桥位起吊位置。以上两种方法仅适用于陆地上交通便利条件下的钢结构运输,以及钢结构预制节段在陆地上进行起吊安装。本文以某钢管混凝土系杆拱桥为工程背景,展开对拱肋和格子梁钢结构水上运输及安装施工的技术研究,利用汽车将钢结构从预制场运输至与待建造桥梁最接近的码头,然后通过汽车吊将钢结构从码头吊装至运输船,再利用运输船运输至桥位处进行水上起吊安装,解决大型桥梁建造用钢结构的水陆转运和安装问题[1],为同类型桥梁施工提供借鉴。

1工程背景

某桥为下承式钢管混凝土系杆拱桥,拱轴线采用悬链线,拱肋计算跨径为265 m。拱肋为等截面钢管混凝土桁架结构,采用Q345C钢材,拱肋截面径向高6.0 m,肋宽2.8 m。每片拱肋上下弦均为两根1 000 mm钢管混凝土弦管,壁厚分20 mm、22 mm、24 mm和28 mm 4种规格,管内混凝土采用C55自密实补偿收缩混凝土。主弦管之间通过平联管横向连接,吊点平联采用610 mm×16 mm钢管,非吊点平联采用610 mm×12 mm钢管。拱肋跨间横撑(K型、米字型)水平弦杆采用610 mm×12 mm钢管,斜向弦杆采用550 mm×12 mm钢管,腹杆均为350 mm×10 mm钢管。单片拱肋上下弦通过腹杆连接,竖腹杆和斜腹杆均采用450 mm×12 mm钢管。桥面梁采用钢格子梁的钢-混凝土组合桥面板,格子梁为工字型截面,采用Q345C钢材。

2施工综述

从缆索系统吊装能力、吊装节段稳定性、减少接头数量、避免结构空间冲突等方面考虑,全桥共设计成28个拱肋节段和27个格子梁节段安装,其中钢构件最大吊重为拱肋第2节段,重量达79 t。全桥拱肋和格子梁在六景工业园区内的钢结构预制场加工及防腐,完成后利用龙门吊配合炮车转运钢结构至南宁港内,接着利用汽车吊配合炮车运输钢结构至码头吊装区,最后将钢构件缓慢放置在码头的运输船舱上并固定,沿水路运输至桥址位置进行缆索系统水中起吊安装。

3钢结构运输技术

3.1钢结构场内转运至码头

钢构件场地内运输采用1台80 t龙门吊及1台60 t龙门吊,双机协同抬吊沿龙门吊轨道将钢构件转运至预先停放的炮车上。为防止南宁港内路面被钢构件碰撞损坏,运输存放前,根据钢构件尺寸提前在存放位置安放枕梁。利用炮车运输,再辅以汽车吊将钢构件吊装存放至预先设置的枕梁上。

3.2钢结构码头转水路运输

钢构件陆运转水运,通过汽车吊配合2辆平板车实现,洪水期间不得运输钢构件。主要转运方法为:拱肋采用1台260 t和1台350 t汽车吊配合平板车将其运输至南宁港码头吊装区域,运输路线为30 m。格子梁采用1台260 t和1台350 t汽车吊抬吊钢构件至炮车上,按路线将其运输至南宁港码头。

运输船提前驶入南宁港码头,与定位桩固定就位。吊装拱肋至运输船时,保证260 t吊车主臂半径控制在9~12 m,臂长控制在17.6 m;保证350 t吊车主臂半径控制在12~14 m,臂长控制在20.2 m。吊装格子梁至运输船时,保证260 t吊车主臂半径控制在6~14 m,臂长控制在17.6 m;保证350 t吊车主臂半径控制在6~14 m,臂长控制在20.2 m。

结合拱肋、格子梁及船舱尺寸,每次分别可运输2段拱肋和1段格子梁。拱肋立式运输,采用“支垫限位装置”固定防止侧翻。由于格子梁标准段宽度为12 m,大于船舱宽度,须加工 “枕垫限位装置”,将格子梁平放在船舱上方运输。

4钢结构安装技术

4.1缆索系统设计

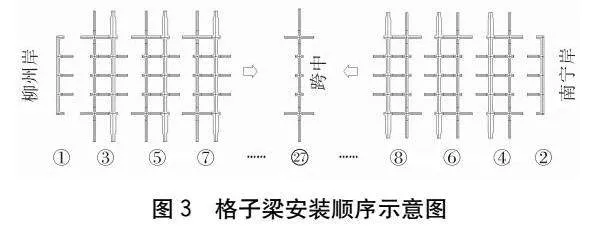

全桥拱肋和格子梁采用缆索吊装法悬臂拼装。大桥缆索系统布置跨径组合为282 m+400 m+282 m,塔架设计为主扣合一形式,采用万能杆件结构,塔架最大高度为122 m。缆索系统设置两组主索道,单组索由4根50 mm密封钢丝绳组成,设计吊重为2×40 t。其工作可根据吊装对象不同灵活组合调整,适用于全桥不同阶段的安装施工:将2套主索合起来成为一组,并移动到塔架上游或下游可完成拱肋吊装;移动到塔架中间可完成横联吊装;一分为二并各自移动到塔架两侧即可完成桥面格子梁吊装,大大提高了安装效率。大桥缆索系统整体布置如图1所示。

4.2拱肋缆索吊装

全桥共28个拱肋吊装节段、共9道永久“K”撑和“米”字形横撑,同时为增强首节段拱肋安装后的稳定性,在两岸上下游拱肋间共设置了4道临时“一”字形横撑。拱顶设置短接合龙。现场拱肋安装时要求按节段1~节段7的顺序,两岸上下游对称安装。每完成上下游对称节段后,及时安装永久或临时横撑,确保拱肋悬臂段稳定。拱肋安装顺序如图2所示。

在运输船到达起吊拱肋下方时停止,船头抛锚固定,依靠船尾螺旋桨提供动力,将船体打横。通过船头铁锚卷扬机、船尾螺旋桨动力调整运输船纵向位置,使其位于拱肋轴线正下方,并保持固定位置;采用两组主索系统进行拱肋节段吊装,依次为:水中双吊点垂直起吊运输→纵移至已安装节段接头位置→高强螺栓初步固定→安装拱肋扣索和拱肋侧缆风→分级张拉扣索及松张侧缆风→根据监控量测调整拱肋线形→精确调整后解除拱肋吊点→重复上述步骤至全桥拱圈合龙[3]。

拱肋接头通过内置式法兰高强螺栓连接,预安装拱肋节段精确就位后再焊接外包板。节段安装时采用折叠式高空作业平台辅助施工,作业平台在钢结构存放场内安装,与拱肋一同运输至桥位处。由于大桥拱肋节段吊装不受扣索影响,拱肋起吊前于船舱内将折叠式作业平台打开,形成作业平台。展开顺序为:上下步梯及前护栏→焊接平台→斜杆及侧护栏。

4.3格子梁缆索吊装

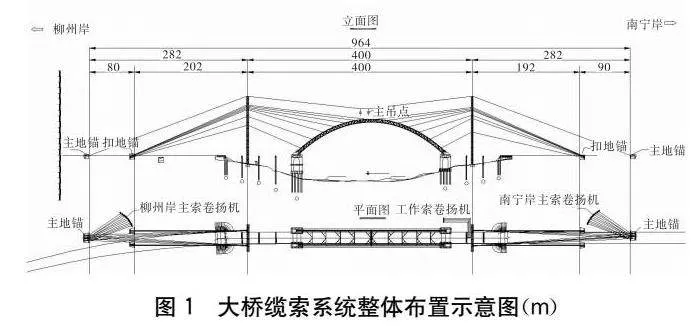

全桥格子梁划分为2个端头段、24个标准段和1个合龙段,安装顺序为从两岸拱脚往跨中对称安装。格子梁安装顺序如图3所示。

安装格子梁端头段时,端头段宽度为20.15 m,两肋跨间净距为22.85 m,在主纵梁以及与端横梁相交位置焊接4个吊耳,采用缆索系统从水中运输船上垂直起吊并穿出拱肋上方,再纵向移动落位至交界墩预安装位置。

安装格子梁标准段及合龙段时,为避免格子梁与拱肋结构物冲突,在横梁上下游两端位置共安装4个接长吊具[4]。吊具通过螺栓与格子梁连接,便于吊具在格子梁吊装过程中随拆随用。将缆索系统主吊点与吊具连接,从水中运输船上垂直起吊并纵移至上一节段格子梁接头位置。格子梁接头采用栓焊结合的形式,腹板通过节点板与高强螺栓连接,上下翼缘板采用焊接。

5监控量测

5.1测点布置

拱肋安装线形高程控制点布设在每个悬臂拼装段端部,格子梁安装线形高程控制点布设在每根吊杆与格子梁横梁上锚固点位置。全程均采用全站仪观测及复核。

5.2结果分析

全桥格子梁合龙后,对拱肋和格子梁线形通测,并与理论值进行对比分析。鉴于篇幅有限,以下数据仅取下游进行分析(注:“N”代表南宁岸,“L”代表柳州岸),结果如图4所示。

由图4可得,拱肋和格子梁安装线形与目标线形吻合,钢管拱肋高程最大偏差为23 mm,格子梁高程最大偏差为10 mm,均满足规范要求,精度控制良好。

6结语

本文以某下承式钢管混凝土系杆拱桥为工程背景,详细介绍了大桥钢结构水上运输与安装技术,包括钢结构的节段划分、水陆转运、缆索吊装工艺以及钢结构安装线形监控。工程应用结果表明,通过本施工技术的应用,大桥仅用39 d就完成了28段拱肋和9段永久横撑的运输和吊装,用时15 d完成了27段格子梁的运输和吊装。全桥线形精度控制良好,顺利实现了全桥拱肋和格子梁的高精度和高质量合龙。该施工技术具有良好的参考和借鉴作用。

参考文献:

[1]马文辉,农奇锋,魏华,等.一种桥梁建造用钢结构运输方法[P].中国:CN109823970B,2020.

[2]严胜杰.大跨度钢管混凝土提篮拱桥拱肋关键施工技术[J].西部交通科技,2023(11):165-167.

[3]魏华.沙尾左江大桥钢管拱肋安装关键技术[J].公路,2023,68(8):195-200.

[4]张柳霜.大跨度钢管混凝土拱桥格子梁安装关键施工技术[J].西部交通科技,2023(7):161-163.

作者简介:吴为星(1980—),工程师,主要从事桥梁工程现场施工技术管理工作。

收稿日期:2024-05-06