特大跨拱桥窄桥面钢格子梁吊具设计研究

摘要:文章以某主跨为528 m的钢管混凝土拱桥钢格子梁吊装施工为工程背景,针对其桥面宽度窄于拱肋宽度,采用缆索吊运施工吊具超长、自重量大、稳定性差的工程特点,根据格子梁的结构布置和吊具的弯矩分布情况对吊具结构进行优化设计,研发了新型吊具;为确保吊具的安全性,采用Midas Civil软件对施工过程中所涉及的格子梁平吊、绕横轴旋转10°,绕纵轴旋转10°三种荷载工况进行结构计算分析,再采用Midas Fea软件进行吊具最不利工况下的实体单元精细化建模计算分析,从多角度论证了该结构安全可靠,相关成果可为类似工程提供参考。

关键词:钢管混凝土拱桥;格子梁;吊具;优化设计

中图分类号:U448.22" " "文献标识码:A" " "DOI:10.13282/j.cnki.wccst.2024.11.024

文章编号:1673-4874(2024)11-0076-04

0引言

根据有关数据,我国现有钢管混凝土拱桥总数已达到450余座,拱圈和格子梁安装多采用缆索吊运施工技术[1]。格子梁作为桥面承重结构,其施工质量关乎整个工程的成败。对于中承式钢管混凝土拱桥格子梁吊运而言,其拱上部位格子梁多采用在格子梁上焊接或螺栓连接吊耳的形式进行吊运,其设计较简单,多采用规范对设计吊耳的结构尺寸的抗拉强度、抗剪强度等计算分析,确保设计安全可靠。对于拱下部位的钢格子吊运,受拱肋间的横联影响,无法像拱上钢格子梁一样采用吊耳进行吊运安装,多采用在钢格子梁上安装吊具,通过横桥向格子梁两端的吊具实现钢格子梁的吊运。在以往的钢管混凝土拱桥结构设计中,桥面格子梁多宽于拱肋结构,吊具悬挑出格子梁长度短,结构设计简单,施工安全容易保证。某主跨508 m中承式钢管混凝土拱桥,其跨径位居同类桥型世界第三。其格子梁的设计不同以往,格子梁桥面窄于拱肋,需悬挑>5 m,导致吊具尺寸大、结构厚重,造成施工难度大、经济性差等一系列问题。现有文献有关钢格子梁缆索吊运施工的研究较少,涉及格子梁吊具设计分析更加鲜见。张柳霜[2]以某主跨360 m钢管混凝土拱桥为依托,主要介绍了桥面钢格子梁的施工顺序、地面运输转换轨道设计以及吊杆无应力长度的高效计算方法,仅简略提及拱下格子梁的吊运需在格子梁节段的主横梁和次横梁端安装吊具。李莘哲等[3]以某主跨508 m斜拉桥缆索吊运施工为依托,详细介绍了采用架桥机安装叠合梁桥面板的施工过程,其采用的旋转吊具无法适应本项目钢格子梁施工。黄金文等[4]以当时世界最大跨径钢管混凝土拱桥——合江长江一桥为工程依托,详细介绍了缆索吊运系统、主拱圈和钢格子梁安装关键施工技术,其中,拱下格子梁的安装采用的吊具是通过螺栓外接主横梁和次横梁的施工方式,该结构形式吊具为后续钢管混凝土拱桥钢格子梁吊具的设计提供了参考。然而某主跨为528 m的钢管混凝土拱桥钢格子梁端部与合江长江一桥差别大,同样无法适应。此外,现有的钢格子梁研究多是从施工工艺角度介绍,很少有针对钢格子梁吊具设计过程中需要考虑的计算因素和对设计流程进行全方位的详细介绍。然而,吊具作为承担钢格子梁吊运的主要承重结构,其安全性和施工便捷性关乎整个工程的成败。因此,很有必要以某主跨508 m钢管混凝土拱桥钢格子梁缆索吊运施工为工程背景,对其钢格子梁吊具进行详细设计,为大桥的高效、经济、安全施工提供理论依据和实践基础。

基于此,以在建主跨为508 m的中承式钢管混凝土拱桥为工程依托,设计并采用新型钢格子梁吊具,对施工过程中涉及的格子梁平吊、绕格子梁纵轴旋转、绕格子梁横轴旋转等多种荷载工况进行计算分析,并采用实体单元建模对吊具施工中涉及的荷载工况进行精细化分析,完整介绍吊具设计的整个计算流程,相关成果可为类似工程提供参考。

1依托工程

1.1项目简介

某大桥为中承式钢管混凝土拱桥,主跨为528 m,计算跨径为508 m,拱轴线采用高次抛物线。单片拱肋采用四肢桁架式格构式结构,两片拱肋通过中间横联形成整体结构。主拱弦管均为[WTBX]1 300 mm钢管混凝土管,管内采用C60自密实补偿收缩混凝土灌注。大桥采用悬臂拼装(缆索吊运斜拉扣挂)施工工艺,根据各节段长度和重量情况,将每片拱肋分别划分成18个节段安装,每节段拱肋最大吊装重量为212.8 t,最大节段长度为39.16 m。单片拱肋在安装完第6个节段后封拱脚。

1.2格子梁简介

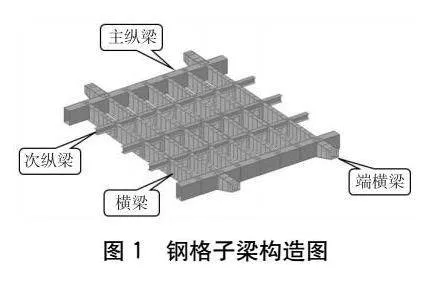

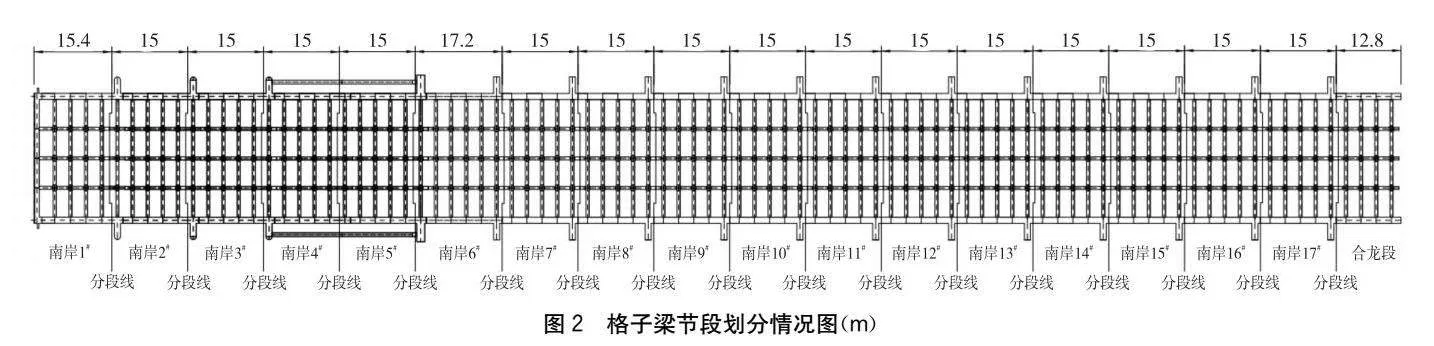

桥面系采用钢格子梁+钢-混凝土组合桥面板形式,桥面钢格子梁由主纵梁、次纵梁与横梁组成,其中主纵梁2道,布设于边防撞护栏下方,次纵梁3道,均匀布置与主纵梁之间。主纵梁、次纵梁全桥均通长连续布置,详见图1。除主纵梁、挑梁、端横梁采用箱形截面外,其余均采用工字形截面。钢-混凝土组合结构的桥面底面钢板为8 mm,桥面板标准总厚度(不含钢底板)为15 cm,承托处的总厚度为25 cm。钢-混凝土组合桥面板的水泥混凝土采用C40钢纤维混凝土。格子梁划分为35个节段,其中有6个拱上段,4个拱肋相交段,2个拱下第一段,22个标准段与1个合龙段,最大吊重为拱下第一段139.1 t。由于格子梁呈对称布置,这里以半跨为例,展示其格子梁节段划分情况,详见图2。

拱下节段钢格子梁施工顺序为:水上起吊→纵向运输→格子梁就位→穿入吊杆→连接高强螺栓。由于施工过程中格子梁会产生绕纵轴和横轴旋转,结合大量的工程实际,充分考虑各风险因素,包括起吊过程中的船只晃动以及吊运过程中的风荷载等作用,取10°进行计算分析。

2新型吊具设计

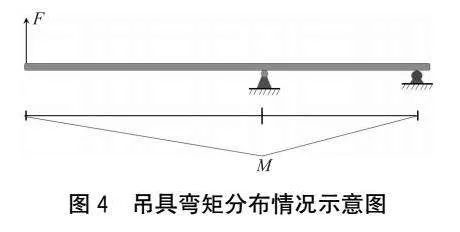

因为标准节包含长吊具和短吊具两种不同形式,这里以标准节为例,详细介绍吊具的设计,设计过程中需考虑以下因素(详见图3和图4):

(1)吊具无法从端横梁处接长,需通过在格子梁上方安装吊耳,再将吊具与吊耳通过插销连接,实现格子梁吊运。

(2)短吊具位置处有吊杆连接格子梁的吊耳,短吊具安装位置需避免与主横梁吊杆空间上发生冲突。

(3)吊具需根据其弯矩图的分布情况进行优化设计,尽可能减少结构自重、降低成本,同时应方便制作加工,兼顾吊运施工过程中安拆快捷。

基于以上原理,长吊具和短吊具以及与格子梁连接吊耳设计。其中,长短吊具均采用Q345钢材的箱形截面,其中长吊具箱形截面为上、下翼板厚30 mm,宽36 cm;腹板厚12 mm,腹板高度为64~104 cm;加劲板板厚12 mm,长吊具重2.91 t;短吊具上、下翼板厚30 mm,宽36 cm;腹板厚12 mm,腹板高度为64 cm;加劲板板厚12 mm,短吊具重2.15 t。将吊具底部两个吊耳与焊接于钢格子梁上,通过销轴连接便可进行格子梁吊运工作,具有安拆快捷、经济性好的优点。

3格子梁吊运过程中的安全性分析

3.1有限元建模

利用Midas Civil软件建立格子梁及吊具分析模型,格子梁和吊具均采用梁单元模拟,吊具与格子梁采用刚性单元连接。主要单元的类型、材料名称和截面形状尺寸如下页表1所示。

3.2荷载计算及边界条件

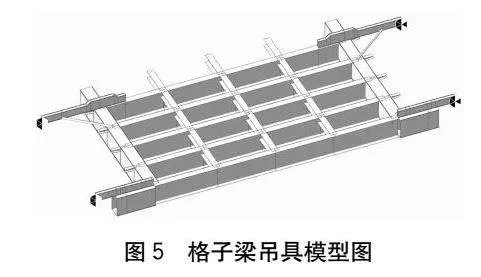

结构仅考虑自重作用,容重取值采用行业标准,取标准段进行计算分析时,模型重量为121.1 t,与实际重量120.6 t一致;当吊运拱下第一节节段时,吊运139.1 t格子梁计算模型也为139.2 t。长吊具长为8.22 m,短吊具长为6.22 m,各吊点采用铰接约束,建成后的计算模型如图5所示。

3.3荷载工况

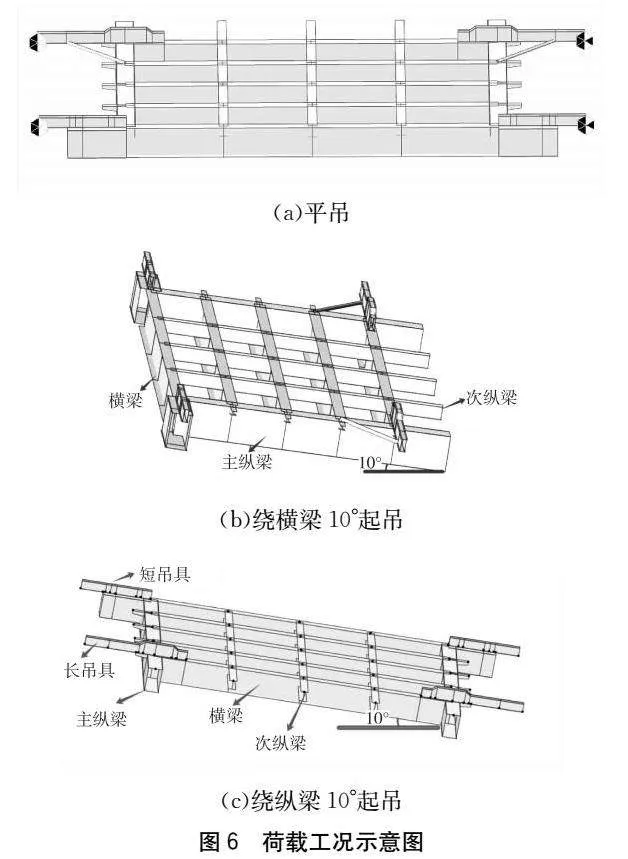

为有效考虑格子梁吊装施工过程中施工的安全性,对格子梁平移和起吊过程中进行计算分析:(1)格子梁四点平吊;(2)考虑施工过程中吊装偏差,分别采用沿着纵梁和横梁旋转10°进行起吊。见图6。

3.4计算结果

3.4.1强度分析

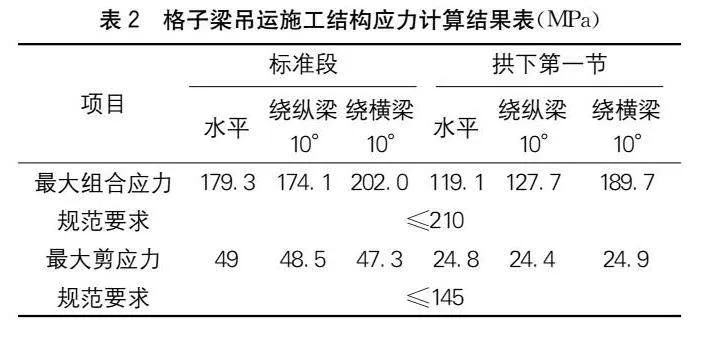

这里以拱下第一节(吊重最大)和标准节为计算分析对象,分别对3种不同荷载工况下塔架结构的强度进行计算分析,计算结果见表2。

由表2可知,标准节和拱下第一节段在3种不同荷载工况下,最大组合应力和最大剪应力分别为202.0 MPa和49.0 MPa,小于规范限值210.0 MPa和145 MPa,施工安全性良好。

3.4.2位移计算

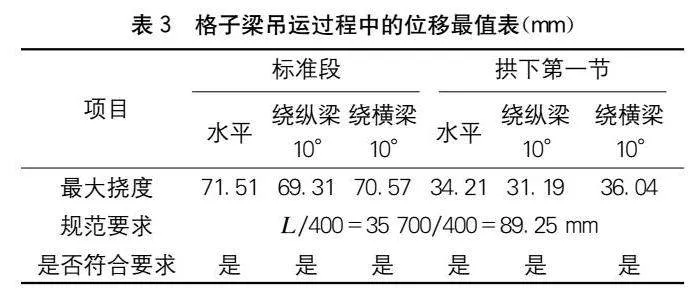

格子梁吊运施工过程中最大变形结果如表3所示。

由表3可知,标准节和拱下第一节段在3种不同荷载工况下,最大变形分别为71.51 mm和36.04 mm,小于规范要求的限值,具有良好的刚度。拱下第一节变形约为标准节变形的50%,这主要是由拱下第一节四个吊具均为短吊具,悬挑出格子梁的长度短导致的。

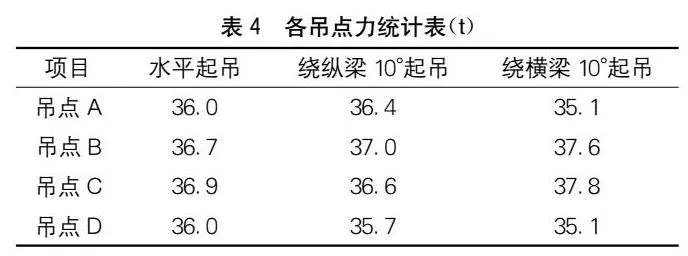

3.4.3反力计算

进一步地,计算各吊点位置处的支座反力,以便进一步开展吊具的实体单元建模分析。根据以上建模,各支座处反力统计如表4所示。

由表4可以知道,整个格子梁吊运过程中,各吊点支座反力最大值为37.6 t。

4吊具安全性分析

4.1有限元建模

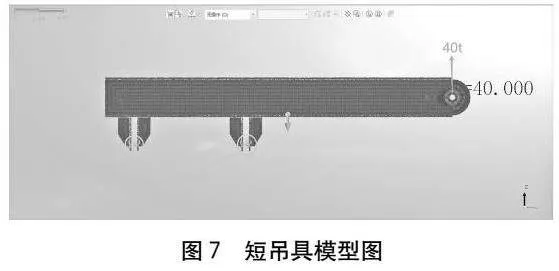

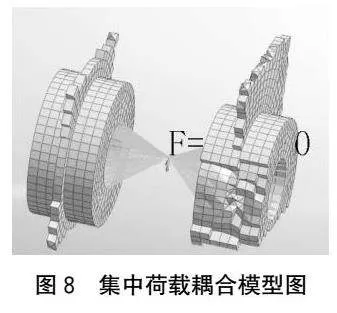

上一节采用梁单元进行格子梁吊运施工过程分析,未能精确考虑吊具加劲板、吊点处吊耳的作用。根据各支座反力的计算结果,长吊具和短吊具均取40 t采用Midas FEA软件实体计算建模精细化分析,以确保吊具具有足够的安全性。建模过程中,通过在两片吊耳之间建立刚性连接单元,并施加40 t集中荷载,然后以节点耦合的方式将吊具吊点处各节点耦合起来,将集中荷载均匀施加在吊点附近,以避免应力集中。离散单元过程中以最小板厚的为离散单元尺寸进行结构建模分析,见图7和图8。

4.2边界条件和荷载工况

采用Midas FEA软件实体计算建模精细化分析,吊具与格子梁连接处采用铰接连接以模拟实际施工的情况,荷载仅考虑吊具自重和吊点处的集中荷载。

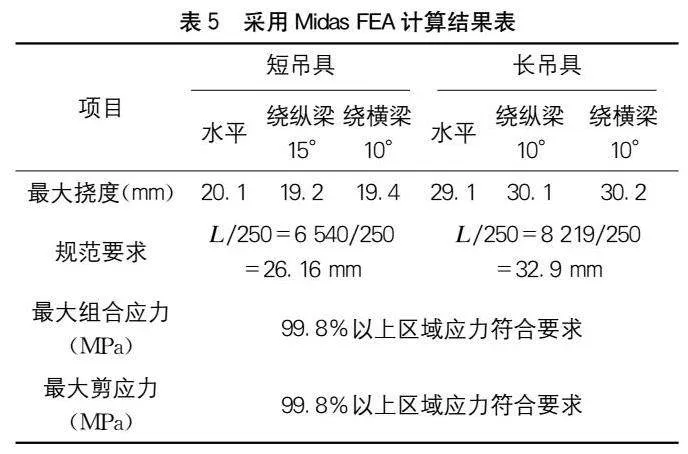

4.3计算结果

由表5可知,采用实体单元精细化建模过程中结构变形最大值小于规范要求的限值,表征吊具的刚度是合理的。在结构应力分析中,仅<0.1%的区域超过钢材允许应力,主要分布在吊耳耳板以及加劲板与吊具连接的垂直连接附近,直角区域应力集中是因为焊接的弧形小面域无法准确模拟导致该区域计算与实际不符,故实体单元分析一般要求99.5%的区域应力满足规范要求,则表征该结构是安全合理的。因此,由表5可知,99.8%以上的应力是满足规范规定屈服应力强度的,结构具有良好的安全性。

5结语

(1)本文以主跨为508 m的中承式钢管混凝土拱桥拱下格子梁施工为工程依托,研发了新型格子梁吊具及连接部件。该吊具具有结构简单,制作加工方便、安拆快捷、自重轻、安全性好等优点,能够快速与格子梁吊耳进行有效连接,能够适用于大跨径拱桥窄桥面系格子梁吊运施工。

(2)本文详细介绍了拱下钢格子梁吊具的计算分析要点,分析论证了格子梁吊运施工的安全性。采用Midas Civil软件和Midas FEA软件对格子梁施工安全性进行受力分析,计算结果表明在格子梁缆索吊运施工过程中,吊具及钢格子梁的强度、刚度等各项指标均满足相关规范要求,且具有一定的安全富余。相关成果可为实际工程的安全施工保驾护航。

参考文献:

[1]Wang Q,Nakamura S,Chen K,et al.Fatigue analysis of K-Joint in a half-through concrete-filled steel tubular truss arch bridges in china[C].8thInternational conference on arch bridges,2016.

[2]张柳霜.大跨度钢管混凝土拱桥格子梁安装关键施工技术[J].西部交通科技,2023(7):161-163.

[3]李莘哲,陈林.大块预制桥面板安装关键技术[J].西部交通科技,2019(1):97-99.

[4]黄金文,林峰,覃晓凤,等.四川合江长江一桥整体钢桥面格子梁安装施工技术[J].公路,2013(5):28-34.

基金项目:广西科技计划项目“基于大跨径拱桥施工的智慧工地建设技术研究与应用”(编号:桂科AB20297028)

作者简介:林廷章(1990—),工程师,主要从事公路施工安全及技术管理工作。

收稿日期:2024-05-16