沥青路面碳化硅超薄吸波磨耗层路用性能研究

摘要:文章采用斜剪切试验、浸水马歇尔试验、冻融劈裂试验以及高温车辙试验对碳化硅超薄吸波磨耗层的力学性能进行探究。结果表明:因碳化硅具有比普通集料更好的沥青粘附性能,所以超薄吸波磨耗层具有良好的路用性能,其层厚对其抗剪性能的影响较小,当其厚度为10 mm时,其残留稳定度、动稳定度和劈裂抗拉强度相对于普通沥青混凝土分别增大了3.8%、18.7%和10.2%。

关键词:超薄吸波磨耗层;沥青混凝土;路用性能

中图分类号:U416.217" " " 文献标识号:A" " "DOI:10.13282/j.cnki.wccst.2024.11.005

文章编号:1673-4874(2024)11-0015-03

引言

传统的路面加热方式具有加热不均匀的问题,从而导致路面沥青老化,降低路面安全性与使用寿命。微波加热技术作为绿色环保的道路加热概念,其加热效率快、加热均匀性高的特点受到了全球范围内的广泛关注[1-2]。与传统的电加热方法相比,通常可以节约电费30%~50%,节约92%的成本[3]。

微波加热的关键在于有效地将热量集中于路表,以达到路表快速升温的目的。然而,当前的研究集中在向沥青混合料中添加粉末或纤维微波吸收材料,以提高路面整体微波吸收效果[4]。路面内部的热量无法及时传递到路面表面,导致升温速率降低。此外,已有研究证明,减小掺有微波吸收材料的沥青路面层厚度可以提高路面的微波加热效率。当掺有微波吸收材料的沥青路面层的厚度减小到原始厚度的1/5时,路面温度可以提高37%[5]。以往的研究表明,碳化硅超薄吸波磨耗层可用于沥青路面微波加热[6]。然而,目前对超薄吸波磨耗层的研究仅集中在微波加热性能方面,超薄吸波磨耗层的力学性能并没有得到关注。

超薄吸波磨耗层作为沥青路面的上面层,在道路服役期间直接与车辆荷载接触。在路面使用过程中,车辆的摩擦和滚动会在超薄吸波磨耗层与普通路面之间产生层间剪应力,导致产生一定程度的层间位移[7]。研究表明,提高薄层罩面与下层路面之间的粘结力有利于剪切应力和压力在路面结构层之间的传递,层间的粘结程度高,对保证路面结构的疲劳寿命有积极的影响[8]。另外,在沥青道路服役年限中,水是导致路面病害的外部因素之一。尤其对于超薄吸波磨耗层而言,其铺设于路面表层,在雨雪天气时直接受到雨雪的冲刷作用。当水分通过沥青混凝土的空隙进入沥青混凝土内部时,会使沥青混凝土中集料与集料之间的粘结性变差,从而导致沥青混凝土在水的侵蚀作用下产生功能性的损失。在高温天气下,由于沥青的流动性变强,沥青混合料的抗剪强度降低。当沥青混合料的抗剪强度降低到不足以抵抗外部荷载的作用时,沥青混合料中的集料会产生相互滑移,从而使沥青混合料产生不可逆的塑性变形。因此,检验超薄吸波磨耗层的高温抗车辙性能,对保证超薄吸波磨耗层的使用寿命十分重要。

基于以上研究现状,为了探究超薄吸波磨耗层的路用性能,本文对碳化硅超薄吸波磨耗层的抗剪性能、水稳定性、高温稳定性以及低温性能进行了研究。碳化硅超薄吸波磨耗层路用性能的探究可以为其应用于路面微波加热提供进一步的技术支撑。

1原材料与试验方法

1.1原材料

本研究采用高黏改性沥青,其基本性能见表1。试验中采用的集料为石灰岩。微波吸收材料为碳化硅(SiC),其基本性能见表2。

1.2试验方法

1.2.1试件制作

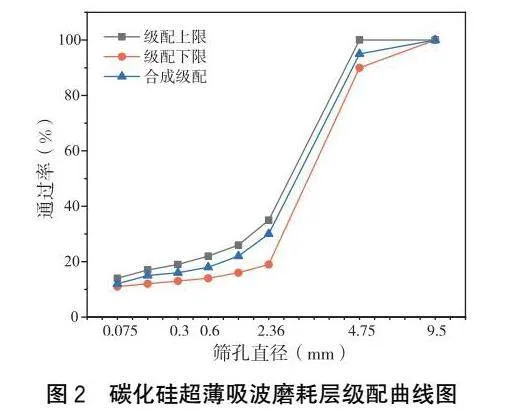

试件主要由普通沥青混合料与碳化硅超薄吸波磨耗层组成,如下页图1所示。试件上部为碳化硅超薄吸波磨耗层,碳化硅掺量占集料总量的20%,级配曲线如图2所示。下部为AC-13沥青混合料。对照组试件为采用普通沥青混合料成型的标准马歇尔试件。

1.2.2斜剪切试验

参考ASTM C882/C882M规范[9],采用层间抗剪切试验对超薄吸波磨耗层与下层沥青混凝土的界面粘结强度进行评估。试件具体制作步骤如下:

沥青路面碳化硅超薄吸波磨耗层路用性能研究/魏玲

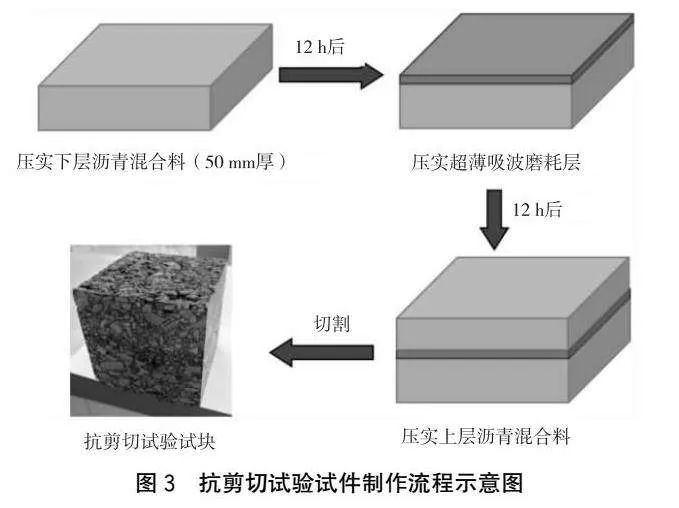

(1)在尺寸为300 mm×300 mm×100 mm的车辙板试件模具中压实厚度为50 mm的下层AC-13型沥青混合料。

(2)在50 mm的下层AC-13型沥青混合料水平静置12 h后,在其表面压实中层超薄吸波磨耗层。

(3)在超薄吸波磨耗层的表面压实上层AC-13型沥青混合料,上层压实完毕后,试件的总厚度为100 mm。

(4)待试件冷却成型后,采用切割机将车辙板试件切割成尺寸为100 mm×100 mm×100 mm的抗剪切试验试块。如图3所示。

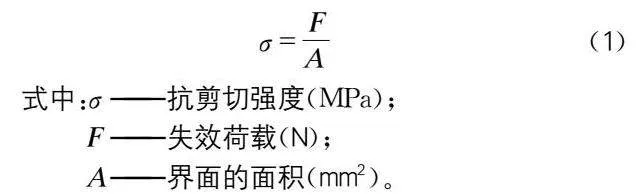

采用式(1)对试件的抗剪切强度进行计算,以计算得到的抗剪切强度来评估超薄吸波磨耗层与下层沥青路面之间的粘结强度。

σ=FA(1)

式中:σ——抗剪切强度(MPa);

F——失效荷载(N);

A——界面的面积(mm2)。

1.2.3浸水马歇尔试验

为了检验超薄吸波磨耗层受水损害时抵抗剥落的能力,采用浸水马歇尔试验对试件进行测试。试件为标准马歇尔试件。试验时将试件分为两组,对两组试件分别进行标准马歇尔试验和浸水马歇尔试验。试验完成后,采用式(2)计算试件的浸水残留稳定度。

MS0=MS1MS×100(2)

式中:MS0——试件的浸水残留稳定度(%);

MS1——试件浸水48 h后的稳定度(kN);

MS——试件的稳定度(kN)。

1.2.4冻融劈裂试

采用冻融劈裂试验检验超薄吸波磨耗层的水稳定性,并根据式(3)计算试件的冻融劈裂抗拉强度比。

TSR=R-T2R-T1×100(3)

式中:TSR——试件的冻融劈裂试验强度比(%);

R-T2——冻融循环后试件劈裂抗拉强度(MPa);

R-T1——未冻融循环的试件劈裂抗拉强度(MPa)。

1.2.5车辙试验

为了评价超薄吸波磨耗层的高温稳定性,本文采用沥青混合料车辙试验测试试件的高温抗车辙能力,并采用式(4)计算沥青混合料试件的动稳定度。

DS=t2-t1×Nd2-d1×C1×C2(4)

式中:DS——沥青混合料的动稳定度(次/mm);

d1——对应于时间t1的变形量(mm);

d2——对应于时间t2的变形量(mm);

C1——加载轮往返运行方式系数1.0;

C2——试件系数1.0;

N——试验轮往返碾压速度42次/min。

2结果分析与讨论

2.1抗剪性能

如图4所示为不同层厚时碳化硅超薄吸波磨耗层的层间抗剪切强度。由图4可知,当碳化硅超薄吸波磨耗层的层厚分别为10 mm、15 mm以及20 mm时,对应组试件的平均抗剪切强度分别为9.61MPa、9.25MPa以及9.56MPa,分别是对照组试件10.37MPa的92.7%、89.2%以及92.2%。从图4数据可以看出,碳化硅超薄吸波磨耗层层厚的变化对试件抗剪切强度的影响不大。随着层厚的增加,试件的抗剪切强度并没有明显的随层厚变化的趋势。由此可知,超薄吸波磨耗层的层厚对抗剪切强度的影响并不显著。

从图4数据还可以得出,层厚为10 mm、15 mm以及20 mm试件的抗剪切强度均满足规范(ASTM C882)的要求。另外,值得注意的是,层厚为10 mm、15 mm以及20 mm试件的抗剪切强度分别是规范要求1.8MPa的5.3倍、5.1倍以及5.3倍。超薄吸波磨耗层试件的抗剪切强度大幅度超过规范要求的最低值,且相比对照组试件的整体结构,下降幅度很小。因此,超薄吸波磨耗层与下层路面之间有很强的联结,几乎可以看作一个整体的结构。

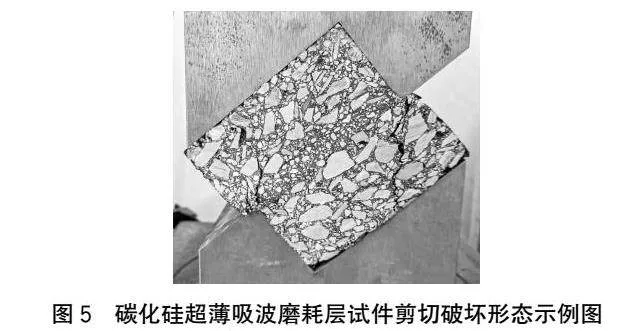

如图5所示为碳化硅超薄吸波磨耗层试件剪切破坏时的形态。从图5可以看出,在斜剪切力的作用下,超薄吸波磨耗层与下层普通沥青混凝土之间发生了相对位移,从而导致试件在剪切力的作用下失效破坏。同时,还可以观察到,在试件破坏时,超薄吸波磨耗层本身并没有发生结构性的破坏。由此推断超薄吸波磨耗层本身具有比较好的强度。综上,在10~20 mm的厚度,超薄吸波磨耗层与下层路面之间的粘结性能都能满足服役过程中的使用要求。从施工工艺与经济效益出发,本文将碳化硅超薄吸波磨耗层的铺筑厚度定为10 mm。

2.2水稳定性能

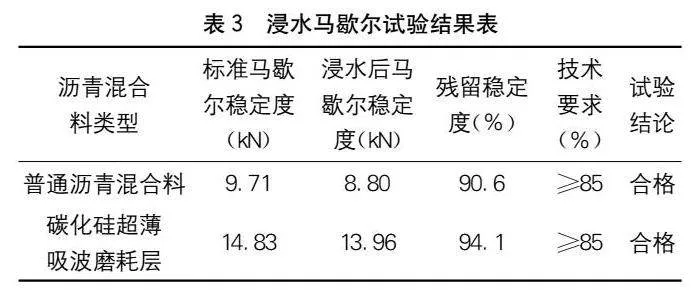

2.2.1浸水马歇尔试验

分别对含有碳化硅超薄吸波磨耗层的沥青混凝土试件以及普通沥青混凝土试件进行浸水马歇尔试验,试验结果如表3所示。从表3可以看出,相比普通沥青混凝土,超薄吸波磨耗层的马歇尔稳定度提高了5.12 kN,浸水后的马歇尔稳定度提高了5.16 kN。另外,超薄吸波磨耗层的残留稳定度相对于普通沥青混凝土提高了3.5%。因此,超薄吸波磨耗层可以在一定程度上提高沥青混合料的抗水损害性能。

2.2.2冻融劈裂试验

如表4所示为对两种沥青混合料进行冻融劈裂试验的试验结果。由表4可知,碳化硅超薄吸波磨耗层的标准劈裂强度和冻融后劈裂强度都比普通沥青混凝土的高。另外,碳化硅超薄吸波磨耗层的残留强度比也能得到一定程度的提高,这与浸水马歇尔试验的试验结果一致,这是因为相比普通集料,碳化硅颗粒表面具有更多的纹理和开口孔隙,粗糙程度更高。当碳化硅与沥青在高温下拌和时,流动的沥青会进入碳化硅颗粒表面的开口孔。当温度降低时,进入碳化硅开口孔中的沥青会凝固硬化,从而使碳化硅和沥青紧密粘结在一起。因此,相比起普通集料,碳化硅与沥青的粘附性更好。当有水分进入沥青混合料中时,更好的粘附性能使沥青不容易从集料表面剥离,由此提高了超薄吸波磨耗层的抗水损害性能。由表3和表4中的试验结果可以看出,超薄吸波磨耗层的残留稳定度和残留强度比都满足技术要求。

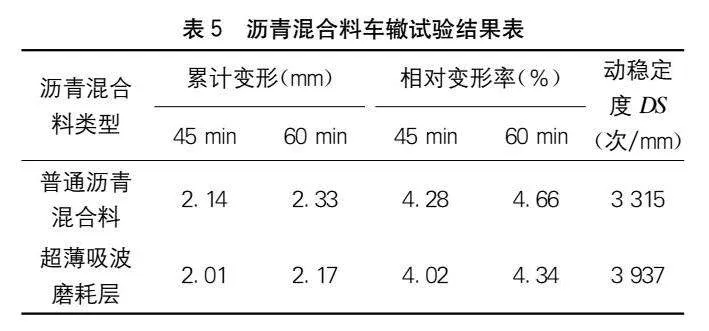

2.3高温抗车辙性能

后页表5所示为沥青混合料车辙试验结果。由表5数据可知,碳化硅超薄吸波磨耗层的车辙深度有所降低,在60 min时的累计变形量降低了6.9%。除此之外,超薄吸波磨耗层的动稳定度也有一定程度的增大,相比普通沥青混合料,超薄吸波磨耗层的动稳定度增大了18.7%。从上述数据可以看出,碳化硅的掺入提高了沥青混合料的高温抗车辙性能,这主要是由于碳化硅具有比普通集料更加粗糙的表面,碳化硅与沥青之间的粘结性更好,因此减少了在高温条件下由于沥青与集料之间粘结性的降低而产生的塑性变形。

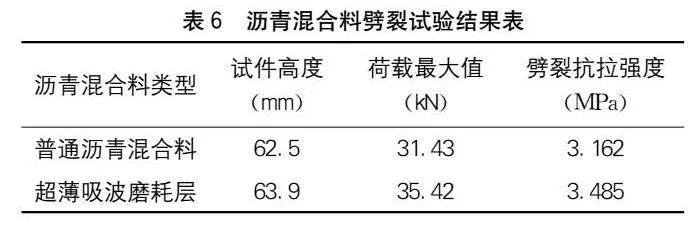

2.4低温抗裂性能

后页表6所示为劈裂试验结果。从表6数据可以看出,相比普通沥青混合料,[JP3]碳化硅超薄吸波磨耗层的劈裂抗拉强度提高了10.2%。如前所述,相比起普通集料,碳化硅与沥青之间的粘结效果更好,因此超薄吸波磨耗层的抗裂性能更好。同时,碳化硅的表面粗糙、耐磨性好,在沥青混合料中与其他集料之间的嵌挤作用更强,因而使得沥青混合料在低温下更加不易开裂。除此之外,相比起普通沥青混合料,碳化硅超薄磨耗层的沥青用量更多。因此,超薄磨耗层中的自由沥青也更多,更多的自由沥青使试件在低温下有更好的柔韧性和抵抗永久变形的能力,有利于提高沥青混合料的低温性能[10]。

3结语

碳化硅超薄吸波磨耗层可以在一定程度上提高沥青混合料的水稳定性能、高温抗车辙性能和低温抗裂性能。相比起普通沥青混合料,碳化硅超薄吸波磨耗层的残留稳定度、残留强度比、动稳定度以及劈裂抗拉强度分别增大了3.8%、7.9%、18.7%以及10.2%。究其原因,主要是碳化硅颗粒具有比普通集料更好的沥青粘附性能,碳化硅超薄吸波磨耗层的水稳定性能、高温抗车辙性能以及低温抗裂性能都满足相关规范技术要求。

参考文献:

[1]Liu J,Wang Z,Jia H,et al.Characteristics and properties of asphalt mortar containing FO filler [J].Construction and Building Materials,2023,392(8):132039.

[2]Ding L T,Wang X C,Zhang W G,et al.Microwave Deicing Efficiency:Study on the Difference between Microwave Frequencies and Road Structure Materials[J].Applied Sciences-Basel,2018,8(12):2 360.

[3]Wang W L,Zhao C,Sun J,et al.Quantitative measurement of energy utilization efficiency and study of influence factors in typical microwave heating process[J].Energy,2015(87):678-685.

[4]Jahanbakhsh H,Karimi M M,Jahangiri B,et al.Induction heating and healing of carbon black modified asphalt concrete under microwave radiation[J].Construction and Building Materials,2018,174(6):656-666.

[5]Karimi M M,Jahanbakhsh H,Jahangiri B,et al.Induced heating-healing characterization of activated carbon modified asphalt concrete under microwave radiation[J].Construction and Building Materials,2018(178):254-271.

[6]彭东黎,张细和,丁俊剑,等.多物理场下超薄吸波磨耗层微波加热性能研究[J].铁道科学与工程学报,2024,21(2):648-58.

[7]虞将苗,杨倪坤,于华洋.道路高性能沥青超薄磨耗层技术研究与应用现状[J].中南大学学报(自然科学版),2021,52(7):2 287-2 298.

[8]谭忆秋,张驰,徐慧宁,等.主动除冰雪路面融雪化冰特性及路用性能研究综述[J].中国公路学报,2019,32(4):1-17.

[9]ASTM C 882-2005,Standard test method for bond strength of epoxy-resin systems used with concrete by slant shear [S].

[10]Liu Z,Yang X,Wang Y,et al.Engineering properties and microwave heating induced ice-melting performance of asphalt mixture with activated carbon powder filler[J].Construction and Building Materials,2019,197(2):50-62.

作者简介:魏玲(1984—),工程师,主要从事高速公路养护管理工作。

收稿日期:2024-05-16