近距离高应力强突煤层群工作面区域瓦斯联合高效治理技术研究与应用

摘" 要:近距离高应力强突煤层群主要受地应力主导的复合动力灾害影响,另加上层理紊乱、煤质极其松软的软分层,极大增加了深部强突煤层诱导煤与瓦斯突出的风险。现如水力冲孔、机械造穴等常规的增透技术,存在着影响范围小、衰减速度快、工作量繁重等缺陷,这导致瓦斯治理工程量大、瓦斯治理成本高且整体瓦斯治理效果较差,严重制约着矿井的生产接替。为解决深部强突煤层群瓦斯治理难题,该文以平衡或消除地应力为切入点,在平煤股份一矿回采区域引入高压注水增透技术。通过工程实践发现,高压注水增透后有效影响半径为26 m以上;平均单孔抽采纯量提高了12.6倍。该工程实践可为近距离高应力强突煤层群瓦斯高效治理技术提供参考。

关键词:近距离强突煤层群;地应力;高压注水增透;有效影响半径;抽采效果

中图分类号:TD713" " " 文献标志码:A" " " " " 文章编号:2095-2945(2024)35-0064-06

Abstract: The close-range high-stress and strong-outburst coal seam group is mainly affected by a compound dynamic disaster dominated by ground stress. In addition, the soft strata with disordered bedding and extremely soft coal quality greatly increase the risk of coal and gas outburst induced by deep strong-outburst coal seam. Conventional enhanced penetration technologies such as hydraulic punching and mechanical hole making have defects such as small influence range, fast attenuation speed, and heavy workload. This leads to a large amount of gas control projects, high gas control costs, and poor overall gas control effect, which seriously restricts the production replacement of mines. In order to solve the problem of gas control in deep strong outburst coal seam groups, this paper takes balancing or eliminating ground stress as the starting point and introduces high-pressure water injection and permeability enhancement technology in the mining area of Pingmei No.1 Mine. Through engineering practice, it is found that the effective impact radius after high-pressure water injection is more than 26m; the average pure volume of single hole extraction is increased by 12.6 times. This project practice can provide reference for efficient gas control technology in close range high-stress and strong outburst coal seam groups.

Keywords: close-range strong outburst coal seam group; in-situ stress; high-pressure water injection to increase permeability; effective influence radiu; extraction effect

近年来,随着煤炭资源开采逐渐向深部推进,中国平煤神马集团所辖矿井的开采环境日益复杂严峻。具体表现为,突出矿井的浅部易采资源逐步枯竭,而开采深度则以每年近20 m的速度快速增加,导致许多矿井已经进入千米深度的开采阶段。这种深部开采环境带来了多方面的挑战,包括高瓦斯、高应力、高地压和高地温等一系列不利因素。这些复杂的地质条件显著增加了矿井发生动力灾害的风险,尤其是在深部开采过程中,矿井更容易发生冲击地压和煤与瓦斯突出等严重的灾害,极大威胁到煤矿的安全生产和矿工的生命安全。这些多重安全隐患要求企业采取更加有效的技术手段和防护措施,以应对不断升级的开采风险[1-3]。在各种瓦斯灾害事故中,煤与瓦斯突出事故尤为严重。其突发性强、危害范围广、破坏程度高和传播速度快等特点,使得煤与瓦斯突出成为我国煤矿中频发的恶性事故之一。该类事故不仅具有极高的不可预测性,还常常在极短的时间内造成大范围的人员伤亡和设备损坏。在我国重大煤矿事故中,瓦斯事故的发生频率和因此导致的死亡人数占据了绝对多数,成为制约煤矿安全生产的主要因素之一。这种现象的普遍存在及其严重后果,亟需引起各方的高度重视,加强瓦斯防治技术和管理措施的应用,以减少此类灾害的发生频率并提高应对能力[4]。

深部强突煤层主要受到地应力主导的复合动力灾害影响。此外,由于层理紊乱和煤质松软,深部强突煤层诱发煤与瓦斯突出的风险显著增加。针对这一问题,抽尽瓦斯被认为是一项有效的解决措施[5-7]。然而,当前常用的增透技术,如水力冲孔和机械造穴,存在影响范围小、衰减速度快和工作量大的缺陷[8-12],这导致瓦斯治理工程量大、治理成本高,整体治理效果不尽理想,进而影响煤矿的开拓进度及采掘接替安排,甚至对安全生产构成威胁。

平顶山天安煤业股份有限公司一矿(以下简称“平煤股份一矿”)位于平顶山煤田中部,是典型的煤与瓦斯突出矿井,主采丁组和戊组煤层,尤其是戊组煤层面临着严重的瓦斯灾害。由于煤层埋深大,地应力和瓦斯压力都处于较高水平,且煤层透气性系数较低,给瓦斯抽采工作带来了巨大的挑战。这一系列地质条件的复杂性直接导致矿井面临钻探工程量大、瓦斯抽采效率低下、生产接替压力增大的难题。为解决这些问题,本文提出在平煤股份一矿戊8-32140工作面引入高压注水增透技术。该技术通过平衡或消除煤层中的地应力,增加煤层透气性,从而提高瓦斯抽采效果。引入高压注水增透技术不仅有望减少钻孔工程量,还能缩短抽采达标时间,在瓦斯治理过程中达到消除煤与瓦斯突出的目的。这为深部高突煤层的安全高效治理提供了可行的技术参考,具有重要的工程应用价值。

1" 试验工作面概况

戊8-32140工作面位于三水平戊二采区,东起三水平戊二皮带下山,西至一矿和六矿的边界,北邻戊8-32160工作面(设计)。地面位置位于滑角山西北部,程寨沟灰场大坝北侧,地面标高为+150~+264 m,工作面标高为-652~-748 m。在布置方式上,戊8-32140工作面包括机巷和风巷平行布置,风巷与底抽巷的布置方式为外错中-中50 m,机巷底抽巷与机巷的布置为外错中-中20 m,工作面中间巷则与机巷和风巷平行。机巷低抽巷、风巷低抽巷和切眼低抽巷均设在戊10煤层底板以下15~20 m的稳定岩层中。该工作面的可采走向长度为2 261 m,其中外段长度为918 m,里段长度为1 343 m,外段采长260 m,里段采长190 m,平均采高为2.2 m。外段可采储量约为72.3万t,里段可采储量约为76.2万t,合计可采储量为148.5万t。

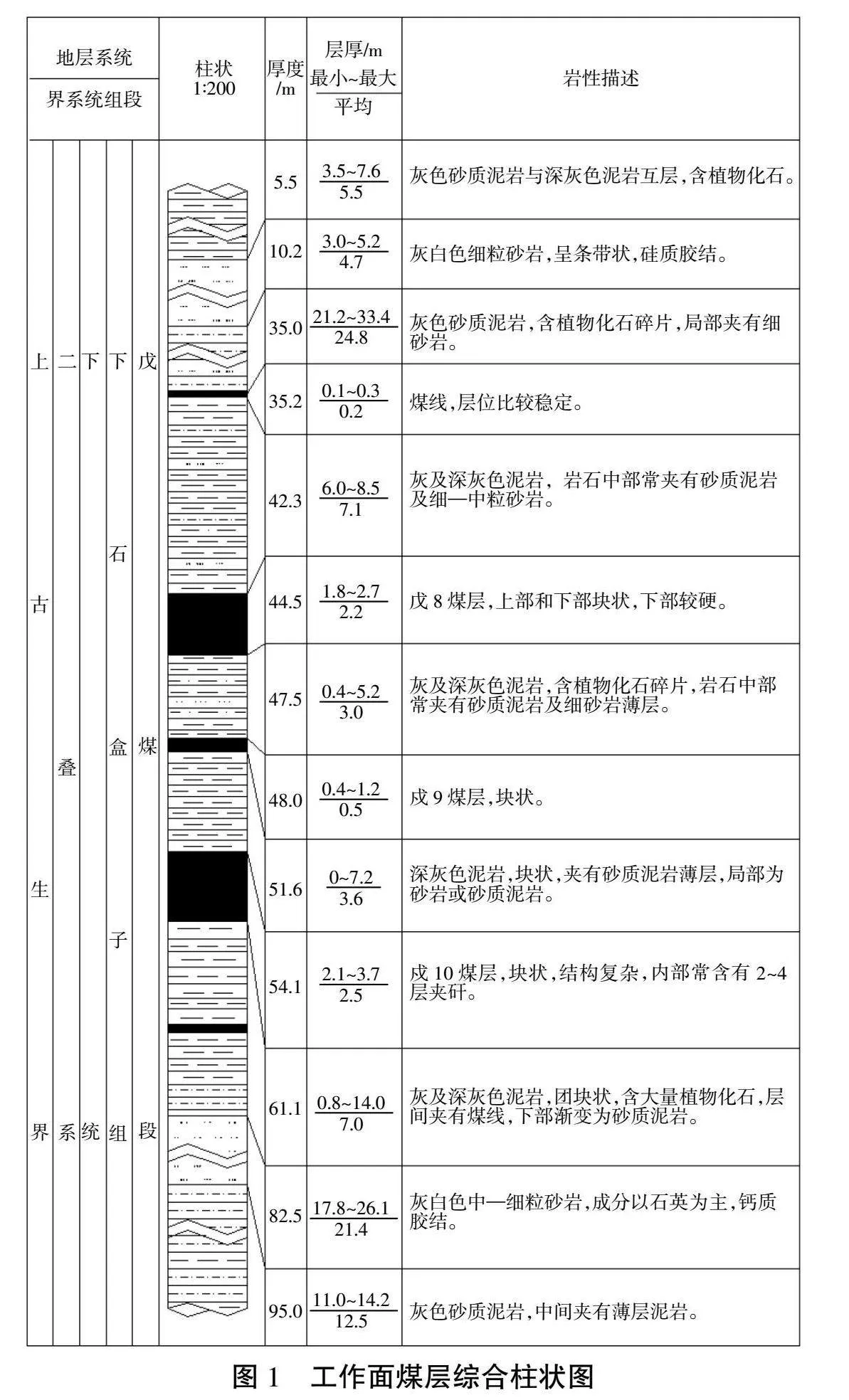

主采戊8煤层,戊8与戊9-10煤层平均层间距3~5 m。该工作面实测最大原始瓦斯压力为4.0 MPa,最大瓦斯含量为11.01 m3/t,煤层透气性系数为0.032 415 m2/MPa2·d,属较难抽放煤层。煤层倾角10~16°,平均倾角为13°。由于受到多条断层的影响,煤层的稳定性较差,煤层厚度变化显著,且断层附近的倾角发生了较大幅度的变化。根据现有已探明地质资料分析,戊8煤层直接顶以泥岩为主,局部为砂质泥岩,厚度6~8.5 m;老顶多为中粒砂岩,灰白色,条带状,含泥质包裹体,局部为砂质泥岩,厚度7.0~14.8 m;直接底为深灰色泥岩,含植物化石碎片,常夹有砂质泥岩及细砂岩薄层,局部可能存在煤线。戊8-32140工作面煤层综合柱状图如图1所示。

2" 高压注水增透试验

2.1" 钻孔设计

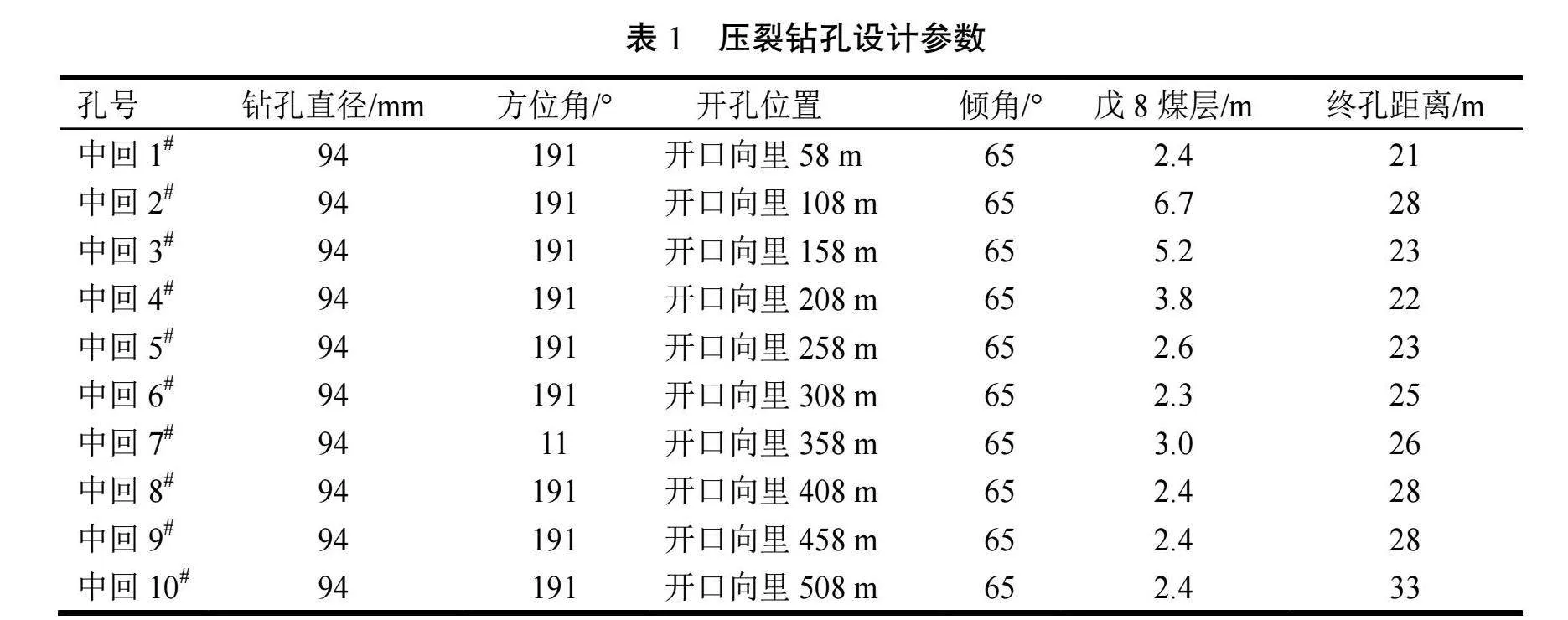

结合该区域的地质勘探资料与巷道施工的实际情况进行分析,确保研究结果与现场条件相吻合。在戊8-32140中间底抽巷开口58 m处巷道下帮布置一个压裂钻孔,依次向里每间隔50 m在巷道下帮各布置一个压裂钻孔,孔号编号:中回1#、2#、3#···10#;总计500 m回采区域,预计高压注水有效半径为35 m,按钻孔间距为50 m共布置10个高压注水钻孔,钻孔终孔位置距煤层底板0.5 m左右,不穿透煤层。

压裂钻孔参数设计见表1。钻孔布置如图2所示。

2.2" 封孔工艺

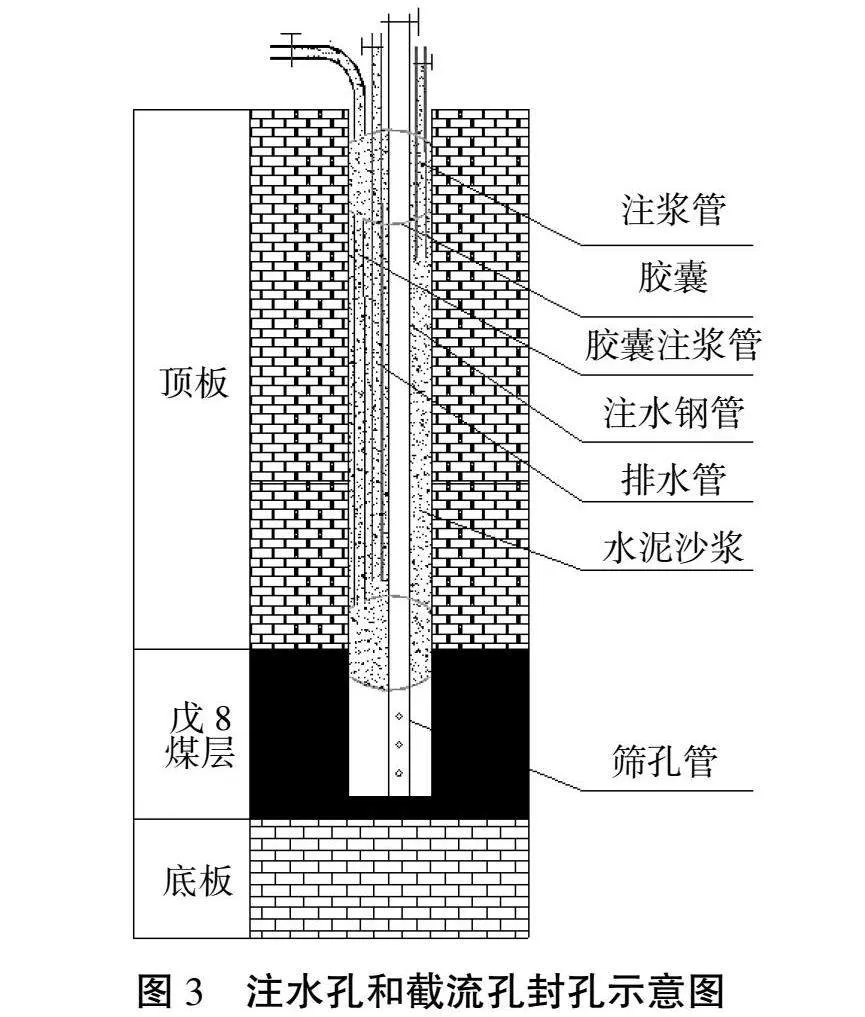

上向高压注水钻孔和截流钻孔均采用“两堵两注”带压封孔方式。具体封孔流程如下。

1)下放筛管和注水钢管。带堵头的筛管放置注水钢管前端,下放到钻孔终孔位置,并保证筛管前端高于煤层底(顶)板1~2 m。戊8煤层的注水钻孔从全煤段下放筛管,并保证注水钢管之间以及与筛管之间的高压密封性。

2)在注水钢管下放的过程中,囊袋、排水管和注浆管同时下放。囊袋固定在注水钢管上,和排水管、注浆管一起被放入钻孔内。内囊袋被安置于戊8煤层顶板煤岩交界处的岩层段,而外囊袋则放置在距离钻孔口0.5 m的位置。

3)在封孔过程中,采用标号为425及以上的封孔水泥和“U”型膨胀剂,按照4∶1的比例进行混合,并搅拌均匀。注浆压力不应低于1.5 MPa,且需保压3~5 min。注浆流程如下:首先,通过囊袋的注浆管进行第一次注浆,注浆完成后静置30 min;随后通过注浆管压风,将囊袋之间积水通过排水管排出;接着通过注浆管进行第二次注浆,待其静置凝固48 h。钻孔封孔完成后,需观测注水钢管孔口是否有瓦斯流出,以此判断封孔效果并确保孔道畅通。注水孔及截流孔封孔的示意图如图3所示。

2.3" 参数设计

压裂参数分析是评估压裂作业能否顺利进行的关键依据,主要涵盖泵注压力和注入液量的分析。在本次试验中,采用多次少量的循环压裂工艺,预计每个钻孔的压裂次数将超过3次。

2.3.1" 泵注压力的确定

在注水中注水泵的泵注压力Pw可表示为

Pw=Pk-PH+Pr+Pf,

式中:Pk为煤层的起裂压力(MPa);PH为注水管路液柱压力(MPa);Pr为注水液沿程摩阻(MPa);Pf为注水液在管路末端孔眼处的摩阻(MPa)。

戊8-32140工作面埋深为925~1 039 m,根据相关文献,该水平最小主应力为20.66~23.58 MPa,最大主应力为46.65~53.84 MPa,最大水平主应力与垂直应力比值为1.06~2.07,起裂压力约为25.64~36.43 MPa;试验地点巷道无起伏,注水煤层与泵组的垂直距离为23 m,注水液为清水,本次液柱压力为0.23 MPa;试验管路压力损失为0.2 MPa/百米,本次试验泵组距离注水孔为164~2 480 m,压力损失约为0.7~5.3 MPa。因此,经计算得到泵注压力在27.34~41.62 MPa。

2.3.2" 压裂量的计算

针对特定煤层,为了提高注水效果,可以通过在注水液中添加适当比例的表面活性剂和阻燃剂,并随同注水液一起压入注水孔。然而,本次试验并不要求添加表面活性剂和阻燃剂。前置液的用量可按照以下公式进行计算

Q=(R+b)2/?浊a2。

在本次设计中,注水半径R设定为35 m,为确保注水过程的效果,注水量的设计基于该半径计算,且注水液的效率设定为20%。注水量计算中的系数分别为a=9.582和b=1.348,根据这些参数,前置阶段的注水量约为72~93 m3。当前置液的用量达到设计要求时,应开始计量顶替液的使用。为了保证注水作业的稳定性和精确性,顶替液的使用量应严格控制,避免出现顶替液用量过多或不足的情况。因此,需要精确计算顶替液的注入时间和用量。顶替液用量的计算公式为

V替=V外+KV管 。

经计算得到本次试验每个注水钻孔预计累计注水量在100~150 m3,由于本次试验采用重复循环注水工艺,单次注水预计注水量为30~50 m3,戊8煤层注水次数为3~5次,戊9-10煤层注水次数为2~3次,具体注水循环次数和累计注水量视现场实际情况而定。

3" 效果考察

3.1" 压裂影响范围考察

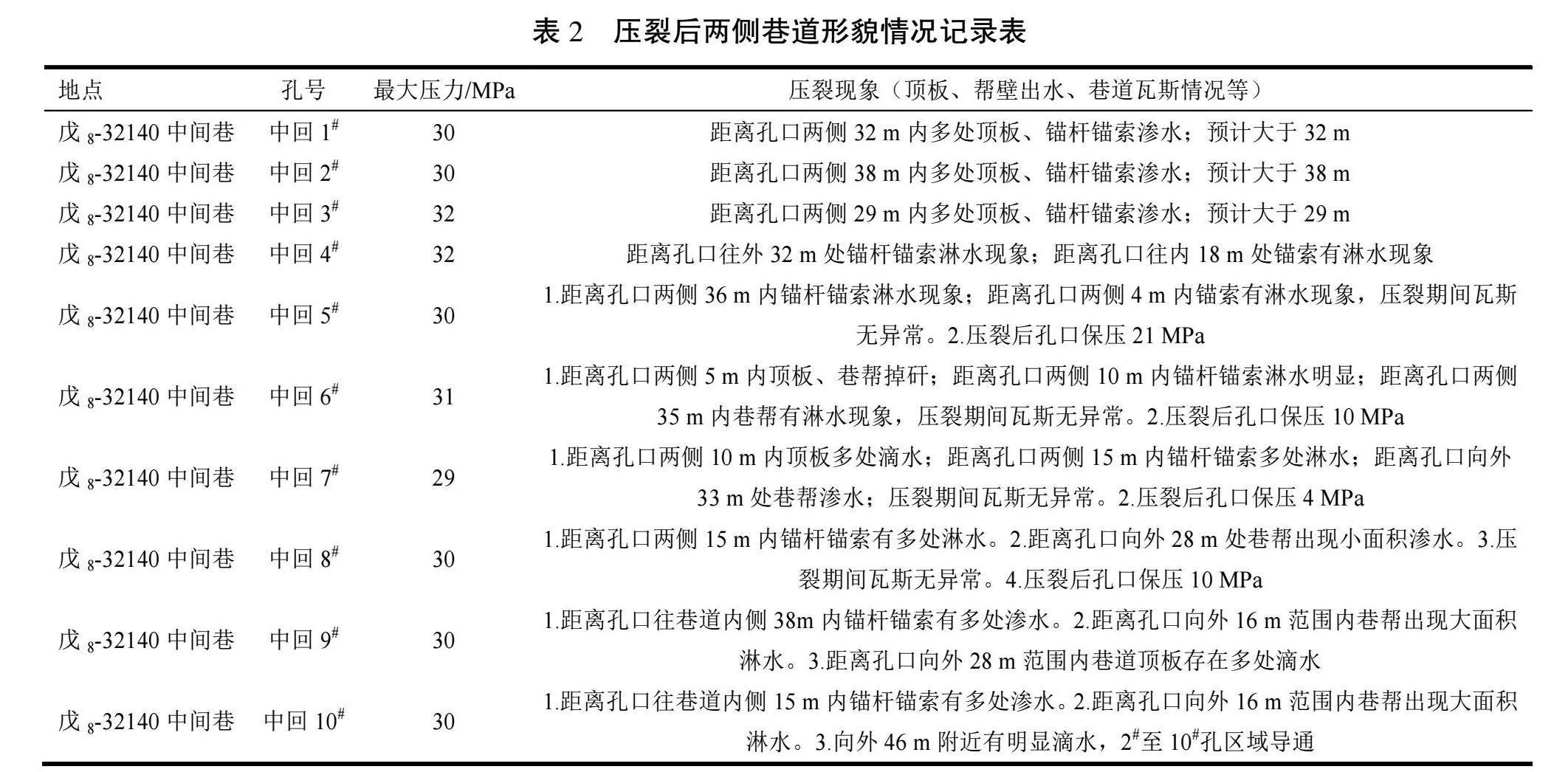

水力压裂增透范围的考察方法多种多样,主要包括以下几种方式:首先,通过观察水力增透孔及其两侧巷道的形貌变化,可以直观判断影响范围,这是基于对物理结构变化的直接观测;其次,通过测试煤体水分含量的变化来评估水力压裂的影响范围,因压裂过程会引入水分,水分含量的变化能够反映出压裂效果。此外,利用在水力增透过程中添加的示踪剂可以更加精准地确定其影响范围,这种方法依赖化学示踪剂的分布特性。微地震监测法也是一种常用的考察手段,通过记录压裂过程中产生的微小地震事件来判断增透效果及范围。大地电位测试法则是通过分析岩体电位的变化来评估增透的影响,而瞬变电磁法则通过电磁信号的传播与反射特性来推断压裂范围,具有较好的穿透性和分辨能力。最后,利用大地电场岩性探测(CYT)技术也能够有效判断水力增透的范围。每种方法各具特点,适用于不同的地质条件和研究需求。为了实现对高压水力压裂影响范围的直观考察,本项目采用两侧巷道形貌变化作为判定依据。在水力增透实施前,对增透观察孔两侧巷道的形貌进行详细观察,特别是在构造较为发育及煤体裂缝明显的区域。巷道描述的范围原则上应距离增透孔至少50 m,具体距离可根据水力增透的规模进行适当调整。水力增透后,观察煤壁是否出现出水现象以及巷道是否发生变形,以此确定水力增透的影响范围。

根据表2以及现场高压水力压裂后两侧巷道形貌的记录,得出以下结论:中回1#孔的有效影响范围预计超过32 m,中回2#孔的有效影响范围预计超过38 m,中回3#孔的有效影响范围预计超过29 m,中回4#孔的有效影响范围预计超过32 m,中回5#孔的有效影响范围预计超过35 m,中回6#孔的有效影响范围预计超过35 m,中回7#孔的有效影响范围预计超过33 m,中回8#孔的有效影响范围预计超过28 m,中回9#孔的有效影响范围预计超过50 m,中回10#孔的有效影响范围预计超过46 m。因此,经过多次重复的高压水力压裂工艺试验,试验区域的高压水力压裂有效影响半径预计均大于26 m。初步评估显示,压裂作业能够满足该项目的考核指标(高压水力压裂有效影响半径应大于25 m)。压裂后两侧巷道形貌情况的记录详见表2。

3.2" 抽采效果分析

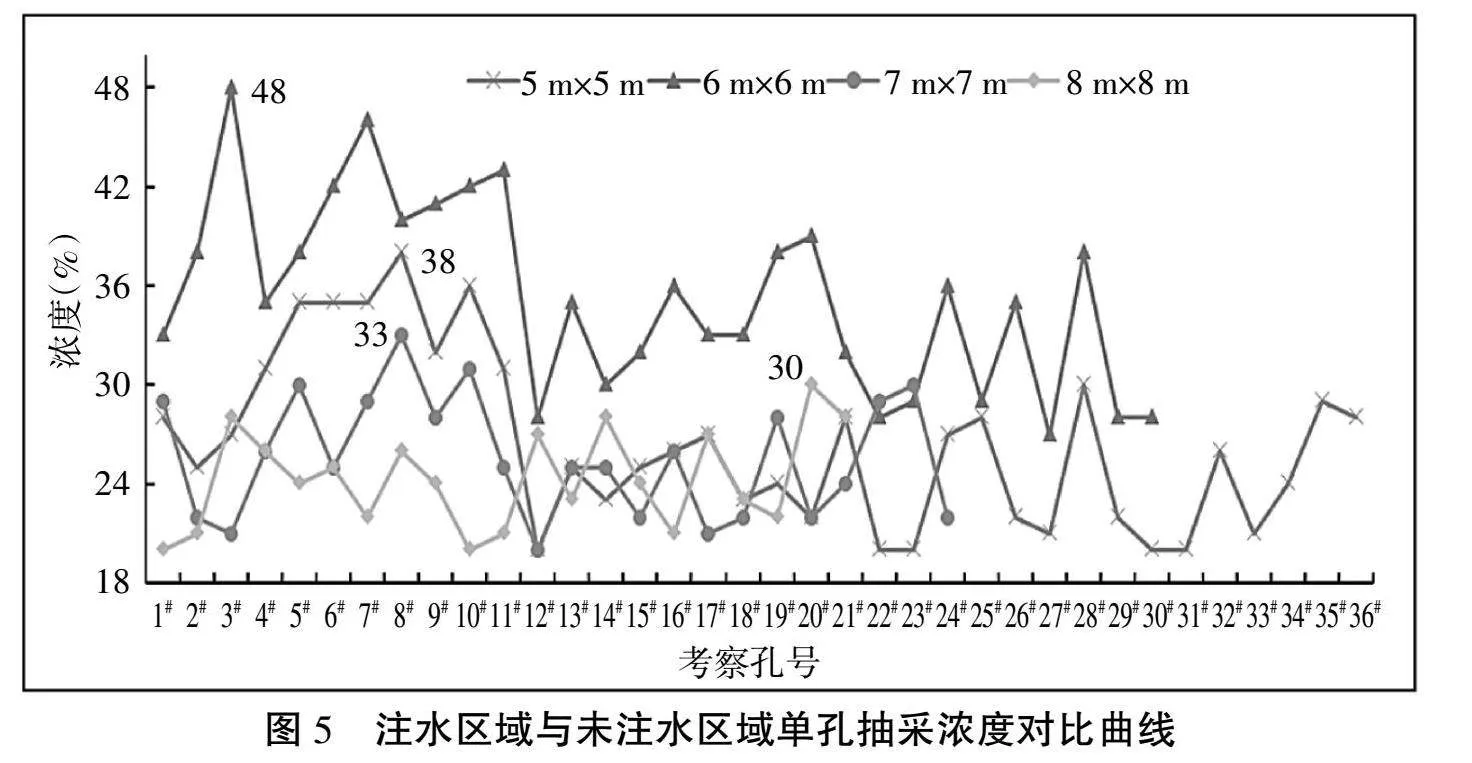

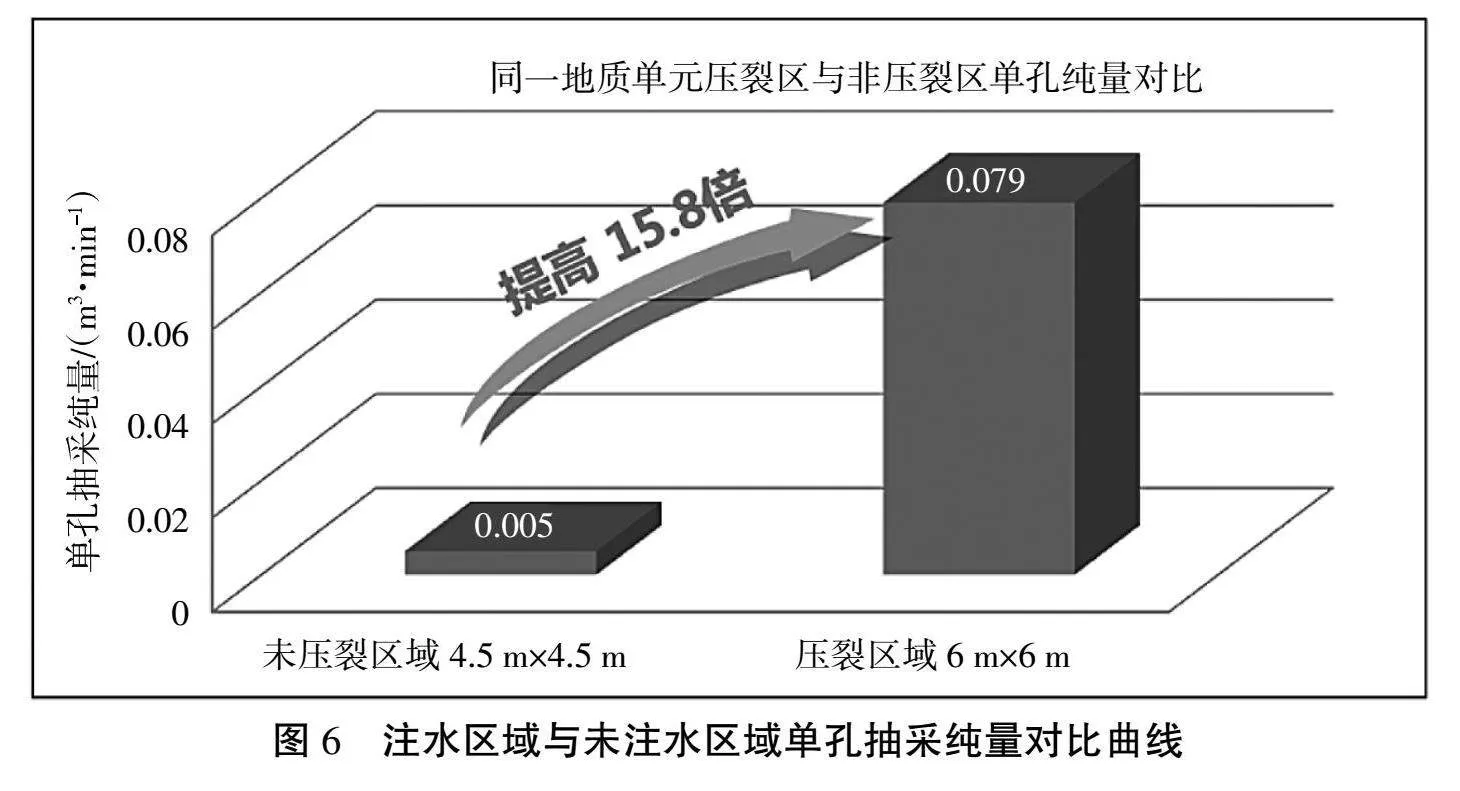

在注水区域内施工抽采孔完毕后及时接抽,并对抽采钻孔定期排水。现将压裂区域下向抽采钻孔抽采效果与同巷道外端500 m未压裂区域下向抽采钻孔抽采效果作如下对比分析,如图5和图6所示。

通过以上数据得出,高压注水后平均瓦斯浓度达到25%,相比未进行高压注水区域的平均瓦斯抽采浓度6.80%提高3.6倍;平均单孔抽采纯量为0.079 m3/min,相比未进行高压注水区域的平均单孔抽采纯量0.005 m3/min提高15.8倍。

4" 结论

1)当单孔累计注水量达到70 m3时,戊8煤层的高压注水影响半径为42 m。高压注水的工艺参数如下:泵注压力为30~45 MPa,单孔注水量为100~150 m3,注水次数为2~5次,保压时间为7~15 d,每百吨煤的注水量为1~2 m3。

2)在对抽采钻孔进行定期排水的前提下,经过高压注水后,平均瓦斯浓度达到了25%。与未进行高压注水的区域相比,在相同抽采时间内,平均瓦斯抽采浓度从6.80%提高3.6倍。另一方面,平均单孔抽采纯量为0.079 m3/min,相较于未进行高压注水区域的平均单孔抽采纯量0.005 m3/min,提高15.8倍。

参考文献:

[1] 袁亮.深部采动响应与灾害研究展[J].煤安学报,2021,46(3):716-725.

[2] 蔡峰,刘泽功.深部低透气性煤层上向穿层水力压裂强化增透技术[J].煤炭学报,2016,41(1):113-119.

[3] 冯松宝,赵梓臣,付铜洋,等.平顶山煤矿煤的物质组成特征研究[J].河北省科学院学报,2015,32(2):75-80.

[4] 程远平,刘洪永,赵伟.我国煤与瓦斯突出事故现状及防治对策[J].煤炭科学技术,2014,42(6):15-18.

[5] 焦先军,蔡峰.深部低透气性煤层水力压裂强化增透技术研究[J].煤矿安全,2017,48(10):76-79.

[6] 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):127-139.

[7] 宫凤强,赵英杰,王云亮,等.煤的冲击倾向性研究进展及冲击地压“人-煤-环”三要素机理[J].煤炭学报,2022,47(5):1974-2010.

[8] 赵先凯,韩泉胜.朱集西矿机械造穴钻孔抽采半径考察及卸压增透效果分析[J].能源技术与管理,2023,48(4):40-43.

[9] 刘明举,孔留安,郝富昌,等.水力冲孔技术在严重突出煤层中的应用[J],煤炭学报,2005,30(4):451-454,

[10] 李祥春,聂百胜,何学秋.震动诱发煤与瓦斯突出机理[J],北京科技大学学报,201,33(2):149-152.

[11] 郝富昌,孙丽娟,刘明举.考虑卸压和抽采效果的水力冲孔布孔参数优化研究[J].采矿与安全工程学报,2014,31(5):756-763.

[12] 凤金.浅埋煤层坚硬顶板深孔预裂爆破技术研究[J].煤炭工程,2015,47(4):47-49.