靛蓝牛仔布湿摩擦牢度提升工艺及机理

摘" 要:针对靛蓝牛仔布湿摩擦牢度低、品质较差等行业共性问题,通过强化牛仔布前处理工艺、调控靛蓝隐色体状态的方式提高靛蓝染色的透染性,并在此基础上对固色剂的作用机理进行了研究。结果表明:优化前处理和染色工艺参数,并选用分子量相对较大的聚氨酯类固色剂B进行处理,可使靛蓝染色湿摩擦牢度提升至3级,达到国家标准要求。其中,优化的前处理工艺为:精炼剂A 10 g/L,烧碱20 g/L,95 ℃处理30 min;染色工艺为:保险粉18 g/L,二氧化硫脲1 g/L,烧碱10 g/L,渗透剂WET 6 g/L;固色工艺为:固色剂B 60 g/L,160 ℃焙烘120 s。靛蓝牛仔布湿摩擦牢度的提高,可拓宽牛仔布的应用范围,并促进牛仔服装行业的快速发展。

关键词:靛蓝牛仔布;染色K/S值;耐湿摩擦牢度;聚氨酯类固色剂

中图分类号:TS195.6

文献标志码:A

文章编号:1009-265X(2024)12-0076-07

DOI: 10.19398j.att.202402007

收稿日期:20240206

网络出版日期:20240611

基金项目:浙江理工大学兰溪纺织研究院项目(20211208)

作者简介:宋佳薇(2000—),女,山西运城人,硕士研究生,主要从事生态染整技术方面的研究。

通信作者:余志成,E-mail:yuzhicheng8@aliyun.com

牛仔布是纺织工业中最重要和最受欢迎的织物之一[1],被认为是时尚界使用最广泛的面料[2];因其具有较高强度、纹路清晰、吸湿透气、美观舒适而备受人们喜爱[3]。近年来,随着纺织行业的发展和纺织技术的提高,牛仔服饰的竞争力也不断攀升[4]。据预测,全世界牛仔面料市场价值在2025年将达到6200亿元人民币,市场前景十分广阔[5]。

在追求色彩多样化的背景下,目前牛仔布的常见颜色为蓝色、黑色及棕色系[6]。蓝色牛仔作为牛仔服装最为经典的样式[7],多用靛蓝染料进行上染[8]。但靛蓝在上染过程中存在初染速率高、透染性能较差等缺点[9],导致靛蓝牛仔布的湿摩擦牢度通常只有1级[10]。靛蓝牛仔布湿摩擦牢度较低影响了牛仔布品质,严重制约了行业发展[11]。因此,提高牛仔布品质、提高靛蓝牛仔布湿摩擦牢度具有重要意义。

目前,已有文献采用固色剂对牛仔布湿摩擦牢度进行提升,但传统固色剂含有甲醛等影响环境及人体健康的成分[12];且大多固色剂针对直接染料和活性染料,对靛蓝染料的固色研究非常匮乏。本文通过强化前处理工艺、调控靛蓝隐色体状态来增强靛蓝染料的透染性,以期达到提高牛仔布湿摩擦牢度的效果;在此基础上,本文研究固色剂类型及其分子量对提升湿摩擦牢度的机理及工艺,这对于改进靛蓝染料上染牛仔布的质量具有重要的参考意义。

1" 实验

1.1" 材料与仪器

实验材料:200 g/m2纯棉织物、靛蓝、渗透剂WET,浙江鑫兰纺织有限公司;保险粉、烧碱、二氧化硫脲,上海麦克林生化科技有限公司;精练剂A,东莞市太洋纺织用品有限公司;固色剂A,广东宏昊化工有限公司;固色剂B,浙江传化智联股份有限公司;固色剂C,清远市俊宇化工有限公司。

实验仪器:PWN223ZH/E型电子分析天平(美

国奥豪斯仪器有限公司);TP Color-Tech红外线染色试样机(上海千立自动化设备有限公司);DHG-9140A热恒温鼓风干燥箱(上海一恒科学仪器有限公司);SHA-B数显恒温振荡器(常州国华电器有限公司);Y571C摩擦色牢度测试仪(温州方圆仪器有限公司);SF600 PLUs计算机测色配色仪(美国Datacolor 公司);Breeze2凝胶渗透色谱仪(美国沃特世仪器公司);FTIR-850傅里叶变换红外光谱仪(天津港东科技股份有限公司);P-AO/BO立式/卧式气压电动小轧车(佛山市亚诺精密机械制造有限公司);VANOX AHB-K1万能生物显微镜(日本OLYMPUS公司)。

1.2" 实验方法

1.2.1" 前处理工艺

精练配方及工艺:将织物置于精练剂A 10 g/L,烧碱10~20 g/L的溶液中,在95 ℃的条件下处理30~60 min。

1.2.2" 染色工艺

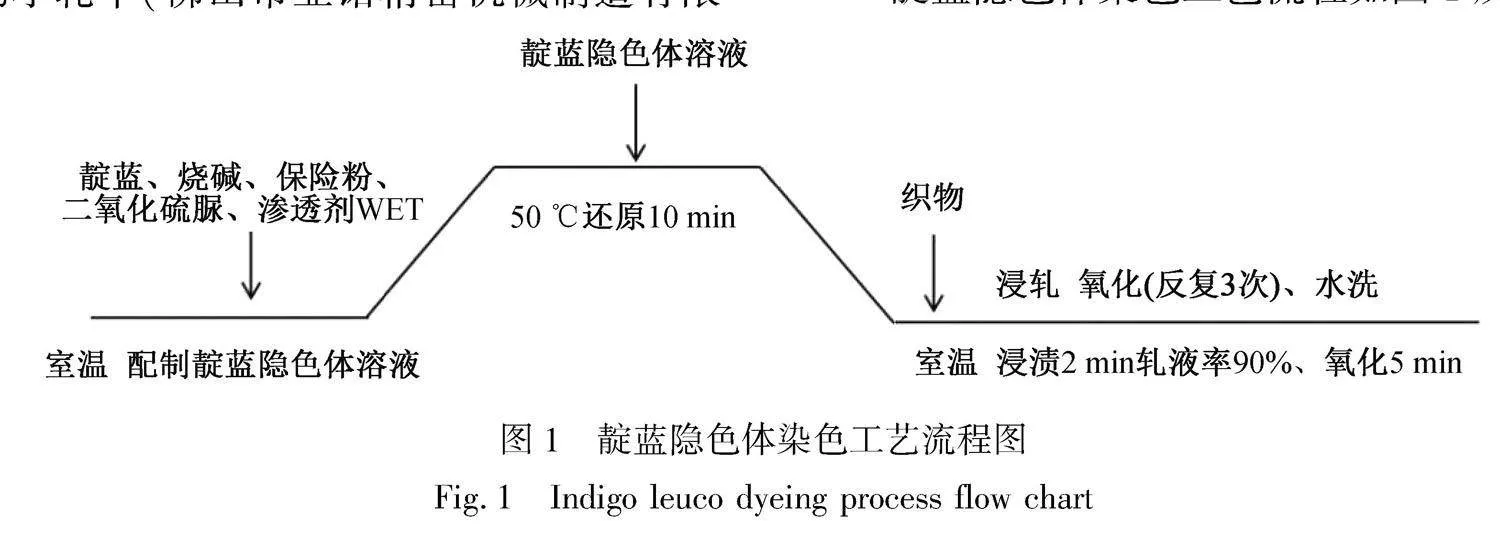

靛蓝隐色体染色工艺流程如图1所示。

染色配方:靛蓝1.2 g/L,烧碱2~10 g/L,保险粉12~22 g/L,二氧化硫脲1 g/L,渗透剂WET 2~10 g/L。

1.2.3" 固色工艺

将织物置于40~80 g/L的固色剂中浸轧处理,后进行烘干及焙烘处理,固色工艺流程如图2所示。

1.3" 测试方法

1.3.1" 毛细效应测试

根据FZ/T 01071—2008《纺织品 毛细效应试验方法》来测验牛仔布的毛细效应,每组测试3次,并取平均值。

1.3.2" 失重率测试

失重率是指精炼前与精炼后的织物重量差与精练前织物重量比值的百分化。精炼后棉织物的失重率测试依照式(1)计算:

W/%=(G0-G1)/G0×100(1)

式中:W为织物失重率,%;G0为精炼前织物的质量,g;G1为精炼后织物的质量(称量前织物均在烘箱中烘干至恒重状态),g。

1.3.3" K/S值测试

采用SF600 PLUS型的测色配色仪测量。将经过靛蓝染色处理后的织物折成4层后(不透光),在光源为D65、角度为10°的条件下开展测色,每块面料取4处不同位置进行测试,并取均值为所需数据。

1.3.4" 耐摩擦色牢度

根据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定,使用标准灰色样卡比对从而进行织物耐摩擦牢度的评级。

1.3.5" 纤维透染性测试

利用显微镜观察靛蓝染色下牛仔布的横截面,测定靛蓝染色牛仔布的透染性。

1.3.6" 红外光谱测试

取足量待测样品,在透射条件下,借助FTIR-850傅立叶红外光谱仪,进行测试,扫描次数64次,分辨率4 cm-l,测试波长范围4000~500 cm-1。

1.3.7" 分子质量测试

使用Breeze2凝胶渗透色谱仪,测定样品分子质量。测试条件:柱温为40 ℃,流速为1 mL/min,待测液质量浓度为0.1 mg/mL。

2" 结果与讨论

2.1" 前处理工艺对牛仔布染色K/S值湿摩擦牢度的影响

为了提高靛蓝染料上染牛仔布的透染性,强化牛仔布前处理工艺,分别采用精炼条件1:精炼剂A 10 g/L,烧碱10 g/L,95 ℃处理60 min;精炼条件2:精炼剂A 10 g/L,烧碱20 g/L,95 ℃处理30 min,并选用靛蓝染料1.2 g/L,保险粉18 g/L,烧碱6 g/L,二氧化硫脲1 g/L进行染色。结果如表1和图3所示。

由表3所示,精炼剂的加入使得牛仔布的毛效由0.3 cm显著提升至17.0~18.0 cm;耐摩擦牢度也有所提升,干摩擦牢度由3~4级提升至4~5级,湿摩擦牢度由1~2级提升至2级;且未精炼时的K/S为7.77,加入精炼剂后的K/S有所提升,这是由于精炼剂的加入可以增强润湿渗透及洗净作用,提高油脂蜡质去除能力,使得溶液易于铺展及渗透。且由图3可看出,精炼剂的加入使得靛蓝隐色体容易扩散进入纤维内部,透染性提高,浮色减少,所以湿摩擦牢度得到提高。两种不同的精炼工艺处理后,棉织物K/S值、湿摩擦牢度均没有明显变化,但精炼工艺2较工艺1而言,其处理时间更短,有助于节约能耗,降低生产成本,故采用高碱短时间的精炼工艺2为宜。

2.2" 染色工艺对染色K/S值和湿摩擦牢度的影响

2.2.1" 靛蓝隐色体状态对染色K/S值和湿摩擦牢度的影响

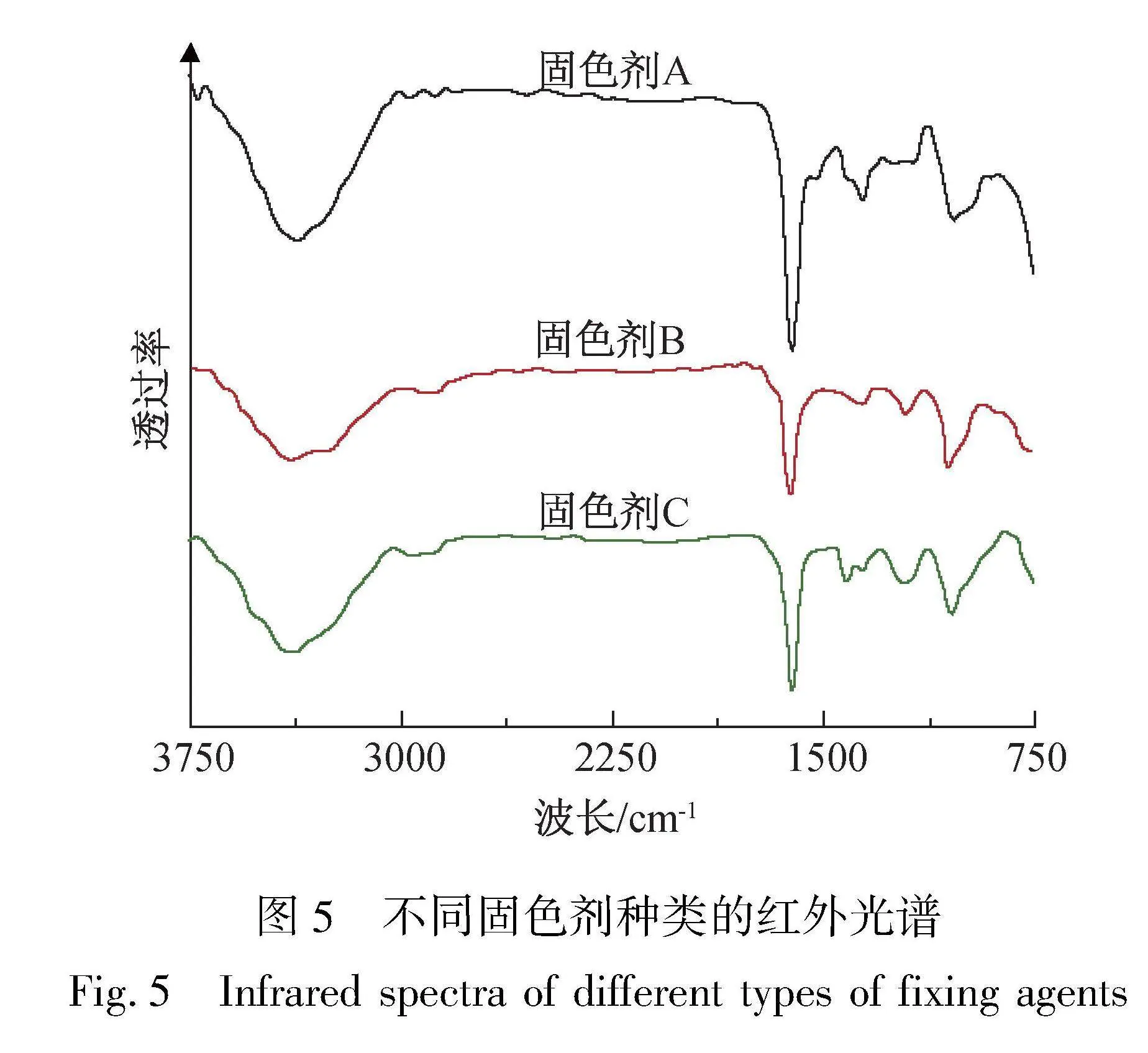

烧碱质量浓度影响靛蓝隐色体状态,选用靛蓝染料1.2 g/L、保险粉18 g/L、二氧化硫脲1 g/L、烧碱2~12 g/L、渗透剂WET 6 g/L进行染色,探究靛蓝隐色体状态对染色K/S值、湿摩擦牢度及透染性的影响,结果如表2和图4所示。

由表2中可以看出,染色K/S值随着烧碱质量浓度的增加先升高后降低,且在烧碱质量浓度为6~8 g/L时达到峰值,K/S值约为10。此时,靛蓝隐色体的存在形式大多为单酚钠盐离子,与棉纤维的结合水平较高,但由于其扩散性不好,隐色体未能进入到纤维内部,使得浮色增多致使湿摩擦牢度呈较低水平仅为2级。当烧碱质量浓度达到10~12 g/L时,由于该染浴pH较高,靛蓝隐色体由单酚钠盐转换为双酚钠盐,而双酚钠盐的亲和力与单酚钠盐相比较低,所以染色的K/S值下降。但是,当烧碱质量浓度为10 g/L时,其湿摩擦牢度可达到2~3级,原因在于隐色体双酚钠盐拥有良好的水溶性,并且扩散能力强。且由图4可知,烧碱质量浓度为10 g/L时,染色透染性也较好。因此,烧碱质量浓度应该选择10 g/L。

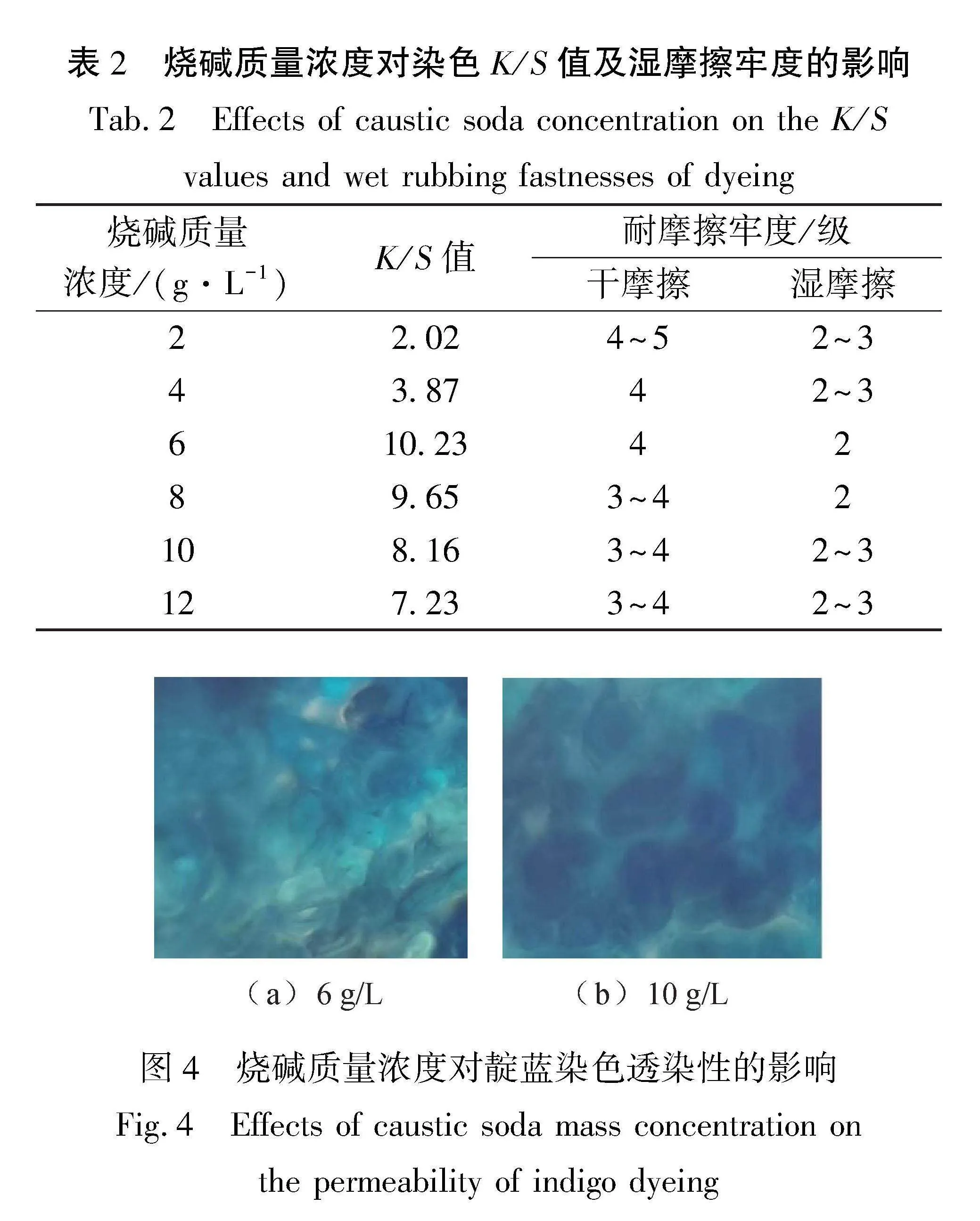

2.2.2" 渗透剂质量浓度对染色K/S值湿摩擦牢度的影响

选用靛蓝染料1.2 g/L、保险粉18 g/L、二氧化硫脲1 g/L、烧碱10 g/L、渗透剂WET 2~10 g/L进行染色。探究渗透剂质量浓度对染色K/S值与湿摩擦牢度的影响,结果如下表3所示。

由表3可知,湿摩擦牢度随着渗透剂质量浓度的增加呈现先升高后降低的趋势。在渗透剂质量浓度为6 g/L的条件下,湿摩擦牢度为2~3级,且K/S值最大,为11.35。湿摩擦牢度提高的原因在于渗透剂有助于靛蓝染液进入棉纤维,且扩散进入棉纤维的靛蓝隐色体的数目也随之增多;但是,渗透剂浓度过高会引起隐色体聚集,不利于扩散,导致染色K/S值及湿摩擦牢度反而降低。因此,渗透剂质量浓度选择6 g/L。

2.3" 固色剂对湿摩擦牢度的影响

2.3.1" 固色剂及其固色工艺对牛仔布湿摩擦牢度的影响

2.3.1.1" 固色剂种类及其质量浓度

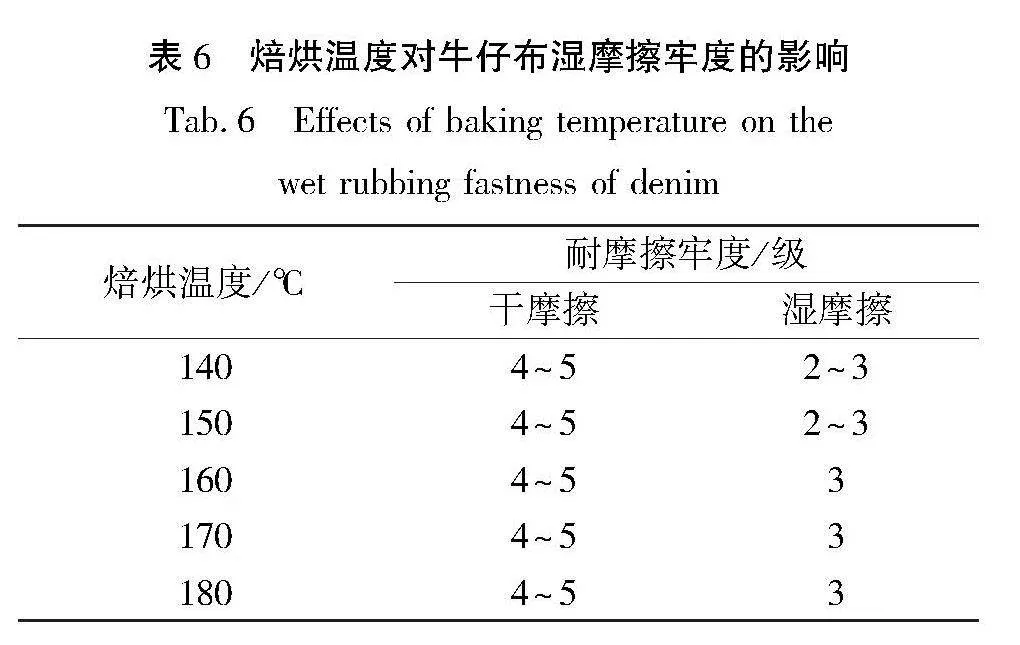

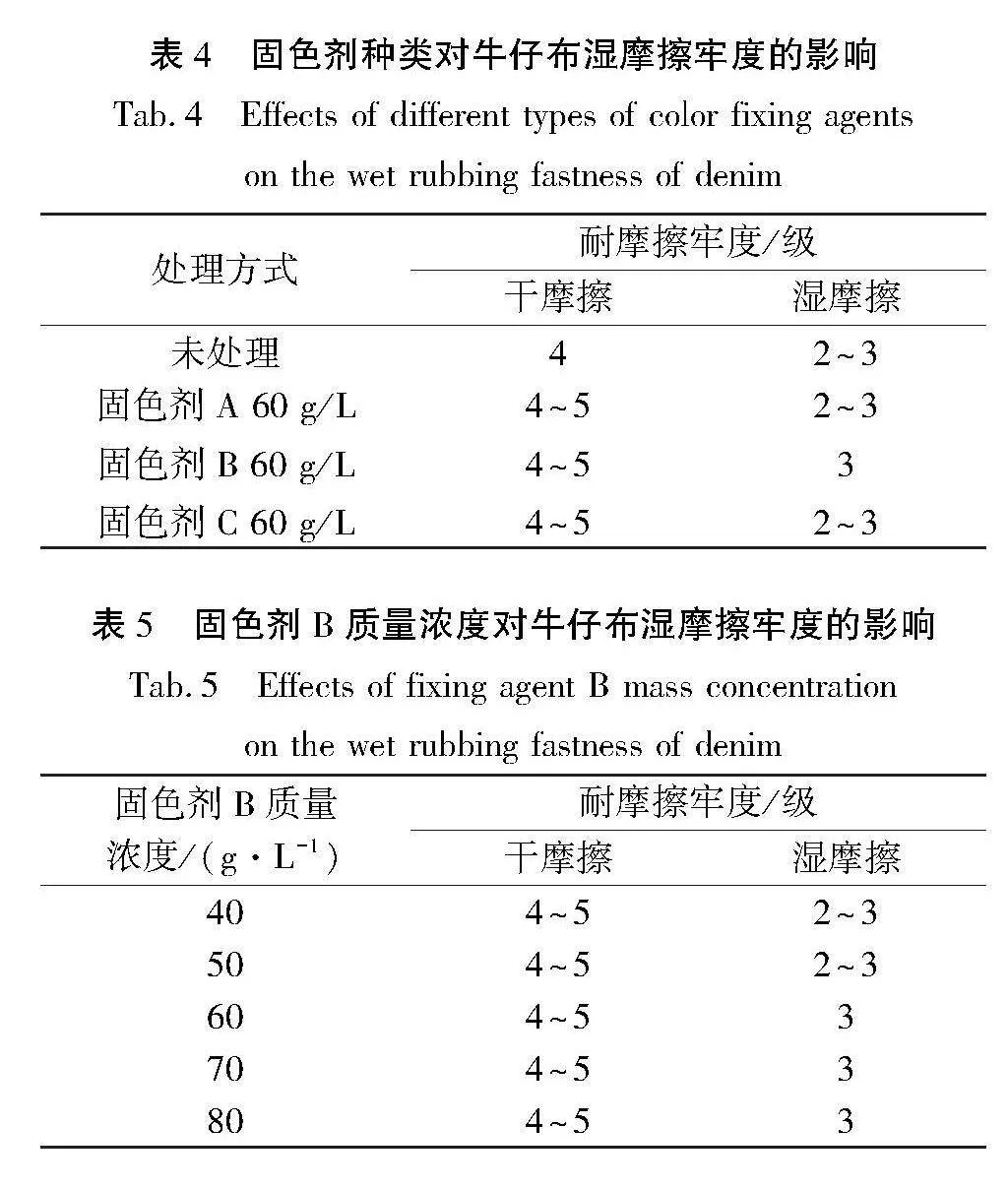

选用固色剂40~80 g/L,在98 ℃预烘5 min,160 ℃焙烘120 s,轧液率为90%的条件下进行固色处理,探究了固色剂种类及其质量浓度对牛仔布湿摩擦牢度的影响,结果如表4及表5所示。

由表4可知,经固色剂A、固色剂C处理后湿摩擦牢度没有发生变化,均为2~3级,固色剂B处理后提高到3级,这是由于固色剂B在牛仔布上浸轧后形成的聚氨酯膜摩擦系数更低且成膜更充分[13],因此以下实验均选用固色剂B。

由表5可知,湿摩擦牢度随着固色剂B质量浓度增加有所提高后趋于稳定。当固色剂B质量浓度为40~50 g/L时,湿摩擦牢度为2~3级,增加到60 g/L时,耐湿摩擦牢度提高到为3级。这表明随着固色剂B质量浓度增加,固色剂在织物表面形成的薄膜完整性和强度变好;继续提高至70 g/L及以上时,耐湿摩擦牢度不再提高,反而会使手感变硬,综合考虑其生产成本,固色剂B质量浓度以60 g/L为宜。

2.3.1.2" 焙烘温度

在牛仔布固色浸轧处理后,探究在98 ℃下预烘5 min,焙烘温度为140~180 ℃时对湿摩擦牢度的影响,结果如表6所示。

由表6可以看出,靛蓝牛仔布的湿摩擦牢度随着焙烘温度的升高先增加后趋于不变。温度升高为固色剂与纤维的交联反应提供了有利条件,易于成膜,湿摩擦牢度升高,当焙烘温度为160 ℃时,固色剂成膜状态达到最好,湿摩擦牢度达到3级。过高的温度湿摩擦牢度未见提高,反而浪费能耗、增加生产成本。因此焙烘温度在160 ℃时效果最佳。

2.3.1.3" 焙烘时间对牛仔布湿摩擦牢度的影响

固色浸轧处理后,在98 ℃下预烘5 min,探究在160 ℃的焙烘温度时,焙烘时间为60~180 s对湿摩擦牢度的影响,结果如表7所示。

由表7可以看出,湿摩擦牢度随着焙烘时间的增加先升高后降低。当焙烘120~150 s时,固色剂成膜的完整性较高,靛蓝牛仔布湿摩擦牢度由2~3级增加至3级,当烘焙时间过长时,薄膜表面发生龟裂,其完整性遭到破坏,所以湿摩擦牢度反而降低。因此,综合考虑,焙烘时间为120 s时效果最佳。

2.3.2" 湿摩擦牢度提升机理分析

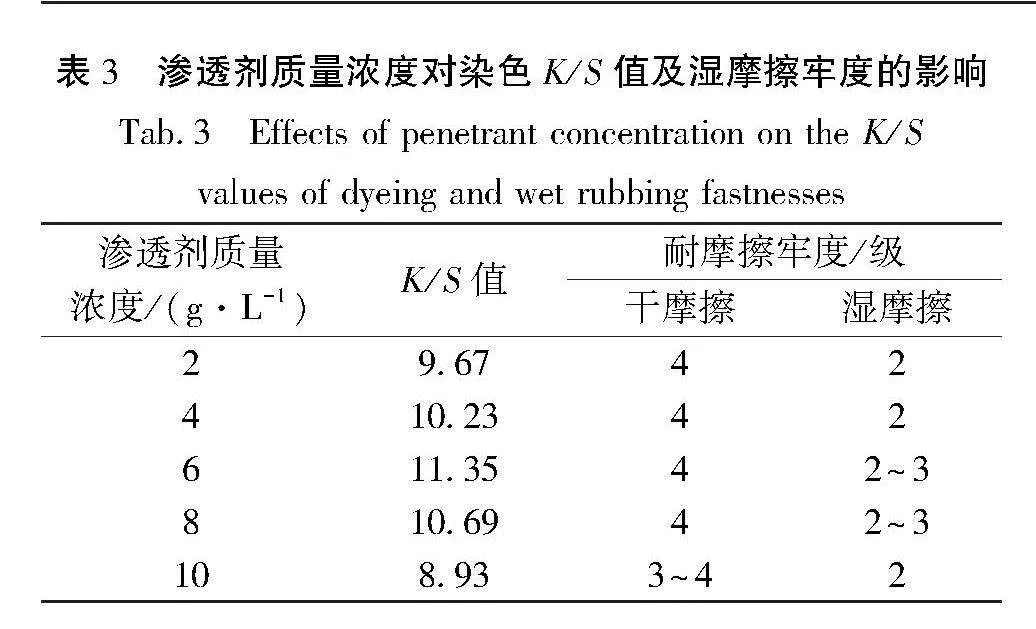

3种固色剂的红外光谱如图5所示,由图可知,3种固色剂的红外光谱基本一致。3330 cm-1处是N—H的伸缩振动峰,2270 cm-1处—NCO的特征吸收峰消失,说明—NCO全部参与反应,1670cm-1为酰胺键的CO伸缩振动峰,1542 cm-1是酰胺键上的N—H伸缩振动和变形的特征吸收峰,1075 cm-1处的伸缩振动峰为C—O—C的特征吸收峰。由此可知3种固色剂结构均为聚醚型聚氨酯,此类固色剂含有异氰酸酯基团(—NCO)的端基,它们与棉纤维中的羟基(—OH)发生强烈的共价反应。这种反应导致在织物表面形成一层高效的覆盖层,从而减少表面摩擦,赋予织物卓越的固色效果和提升其耐摩擦牢度。

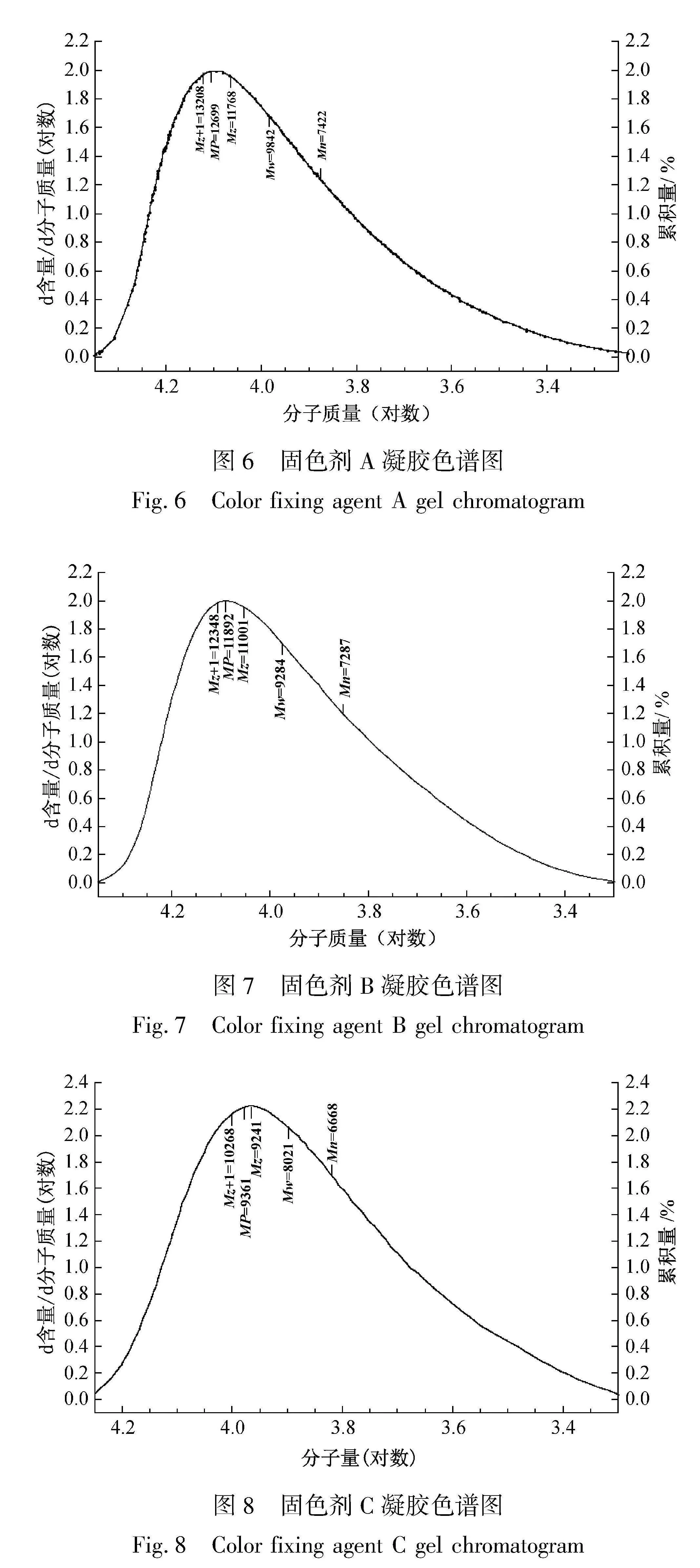

为了探究分子质量对牛仔布湿摩擦牢度的影响,通过GPC凝胶色谱测试了3种固色剂的分子质量,结果如图6—图8所示。

如图6、图7和图8所示,固色剂A、B、C的重均分子量分别为是7287、7422和6668,数均分子量分别为9284、9842和8021,即固色剂B分子量最大,因此在织物上形成的薄膜强度最好,湿摩擦牢度相对较高。

3" 结论

本文通过强化前处理工艺、调控靛蓝隐色体状态,增强靛蓝染料的透染性,优化固色工艺,提高了牛仔布湿摩擦牢度;同时通过红外光谱及凝胶色谱测试确定固色剂类型及分子量,明晰提升湿摩擦牢度机理,得出的主要结论如下:

a)前处理可提高棉织物的毛效,增加靛蓝的透染性,使靛蓝牛仔布的湿摩擦牢度由1~2级提升至2级。适宜的精炼工艺为:精练剂A 10 g/L,烧碱20 g/L,精练温度95 ℃,处理时间30 min。

b)调控靛蓝隐色体为双酚钠盐状态,一定程度上增加了透染性,使得靛蓝牛仔布的湿摩擦牢度有所提升。适宜的染色工艺为:靛蓝1.2 g/L,烧碱10 g/L,保险粉18 g/L,二氧化硫脲1 g/L,渗透剂WET 6 g/L。

c)用分子量较大的聚氨酯类固色剂B处理靛蓝牛仔布,可将湿摩擦牢度提高至3级。适当的固色工艺为:固色剂B 60 g/L,160 ℃温度下焙烘120 s。

参考文献:

[1]徐造林, 程四新, 章友鹤. 探析中国牛仔布与牛仔用纱的技术创新与发展动向[J]. 纺织导报, 2020(5): 50-56.

XU Zaolin, CHENG Sixin, ZHANG Youhe. Analysis of the technical innovation and development trend of China's denim and denim yarn[J]. China Textile Leader, 2020(5): 50-56.

[2]陈阳. 废弃纯棉牛仔中靛蓝染料的分离与再利用的研究[D]. 武汉: 武汉纺织大学, 2023: 1-2.

CHEN Yang. Study on the Separation and Reuse of Indigo Dye from Waste Cotton Denim[D]. Wuhan: Wuhan Textile University, 2023: 1-2.

[3]赵义民. 牛仔布生产技术研究与产品开发[J]. 纺织报告, 2021, 40(8): 18-19.

ZHAO Yimin. Denim production technology research and product development[J]. Textile Reports, 2021, 40(8): 18-19.

[4]陈自义, 李坚少. 功能性针织牛仔面料生产实践[J]. 针织工业, 2016(8): 19-21.

CHEN Ziyi, LI Jianshao. Knitting of functional denim fabric[J]. Knitting Industries, 2016(8): 19-21.

[5]ATHEY SAMANTHA N, ADAMS JENNIFER K, ERDLE LISA M, et al. The widespread environmental footprint of indigo denim microfibers from blue jeans[J]. Environ-mental Science amp; Technology Letters, 2020, 7(11): 840-847.

[6]王蓉, 孙宏. 厚重型彩色牛仔面料的设计与生产[J]. 现代纺织技术, 2019, 27(2): 36-38.

WANG Rong, SUN Hong. Design and production of thick color denim fabric[J]. Advanced Textile Technology, 2019, 27(2): 36-38.

[7]郑明远, 姚继明, 黄艳东. 牛仔面料分类及发展趋势[J]. 轻纺工业与技术, 2014, 43(1): 76-79.

ZHENG Mingyuan, YAO Jiming, HUANG Yandong. Classification and development trend of denim fabrics[J]. Light and Textile Industry and Technology, 2014, 43(1): 76-79.

[8]DU W, ZUO D, GAN H, et al. Comparative study on the effects of laser bleaching and conventional bleaching on the physical properties of indigo kapok/cotton denim fabrics[J]. Applied Sciences, 2019, 9(21): 4662.

[9]杨书伟, 王荣, 方小丽, 等. 靛蓝牛仔布增深染色工艺及机理研究[J]. 现代纺织技术, 2022, 30(1): 146-150.

YANG Shuwei, WANG Rong, FANG Xiaoli, et al. Study on the darkening dyeing process and mechanism of indigo denim[J]. Advanced Textile Technology, 2022, 30(1): 146-150.

[10]段亚平, 姚继明. 提升靛蓝牛仔耐湿摩擦色牢度和手感的加工方法[J]. 印染助剂, 2018, 35(7): 49-54.

DUAN Yaping, YAO Jiming. Treatment method for improving both the colorfastness to wet rubbing and the hand feeling of indigo denim[J]. Textile Auxiliaries, 2018, 35(7): 49-54.

[11]丁若垚, 雷建萍, 张永立,等. GB 31701标准的实施对牛仔面料耐湿摩擦色牢度的影响[J]. 中国纤检, 2016(3): 104-107.

DING Ruoyao, LEI Jianping, ZHANG Yongli, et al. GB 31701—2015 and its affect on wet rubbing color F astness in jeanswear[J]. China Fiber Inspection, 2016(3): 104-107.

[12]李慧霞. 针织牛仔高品质技术的研究[J]. 针织工业, 2019, (3): 48-51.

LI Huixia. Development of high quality knitted denim fabric[J]. Knitting Industries, 2019, (3): 48-51.

[13]罗雨霓. 靛蓝染料在硅基非水介质染色体系中耐摩擦色牢度的研究[D]. 杭州: 浙江理工大学, 2020: 35-37.

LUO Yuni, Study on Color Fastness to Rubbing of Indigo Dye in Silica-based Non-aqueous Medium Dyeing System[D].Hangzhou: Zhejiang Sci-Tech University, 2020: 35-37.

Indigo denim wet rubbing fastness enhancement process and mechanism

SONG" Jiawei1," YANG" Shuwei1," YU" Zhicheng1," HUANG" Min2

(1a. College of Textile Science and Engineering (International Institute of Silk); 1b. Engineering

Research Center for Eco-Dyeing amp; Finishing of Textiles, Ministry of Education, Zhejiang Sci-Tech

University, Hangzhou 310018, China; 2.Zhejiang Xinlan Textile Co., Ltd., Jinhua 321100, China)

Abstract:

As one of the most important and popular fabrics in the textile industry, denim is considered to be the most widely used fabric in the fashion industry; it is popular because of its high strength, distinct texture, moisture absorption and breathability, and beauty and comfort. In recent years, with the development of the textile industry and the improvement of textile technology, the competitiveness of denim apparel has been rising. It is predicted that the market value of denim fabrics worldwide will reach RMB 620 billion in 2025, which is a very broad market prospect.

Indigo dyeing has disadvantages such as high initial dyeing rate and poor dye penetration, which leads to very poor wet rubbing fastness of indigo dyed denim fabrics, generally only level 1. This affects the quality of denim fabrics and seriously restricts the development of the industry. Therefore, the low wet rubbing fastness and poor quality of indigo denim have become a common problem in the industry, so it is of great significance to improve the quality of denim and the wet rubbing fastness of indigo denim.

In this paper, we aimed to enhance the permeability of indigo dyes and improve the wet rubbing fastness of denim by strengthening the pretreatment process and regulating the state of indigo leuco. Based on this, we further explored the mechanisms and processes related to the influence of different fixing agent types and their molecular weights on enhancing the wet rubbing fastness. The experimental results show that the wet rubbing fastness of indigo-dyed denim can be enhanced to grade 3 by selecting polyurethane color fixing agent B with relatively large molecular weight and optimizing the pretreatment and dyeing process parameters. The optimized pretreatment process requires refining agent A of 10 g/L and caustic soda of 20 g/L at 95 ℃ for 30 min; the dyeing process requires an insurance powder of 18 g/L, urea sulfur dioxide of 1 g/L, caustic soda of 10 g/L, penetrant WET of 6 g/L; color fixing process requires color fixing agent B of 60 g/L at 160 ℃ for a baking time of 120 s.

Keywords:

indigo denim; dyeing K/S value; fastness to wet rubbing; polyurethane color fixing agent