基于PET-CNT自感应复合纤网插层的玻璃纤维增强复合材料层间增韧-结构监测一体化响应

摘" 要:为了避免玻璃纤维增强复合材料(GFRC)在服役过程中由于局部分层损伤造成灾难性整体失效,采用高孔隙率、薄型聚对苯二甲酸乙二醇酯(PET)非织造纤网构筑PET-碳纳米管(CNT)自感应复合纤网插层,再将插层嵌入玻纤增强体层间一体成型,在改善GFRC层间性能的同时,对其结构健康状态进行原位、实时、在线的无损监测。结果表明:PET-CNT复合纤网改性GFRC的起始断裂韧性和扩展断裂韧性分别提高了86%和48%,有效提升了GFRC的I型层间断裂韧性。另外,在裂纹扩展阶段,PET-CNT复合纤网插层的电阻变化率增益因子高达270%,表现出了极高的层间裂纹监测敏感性。研究结果为提升GFRC力学性能并实现结构健康监测提供了一种集成结构增韧-监测功能一体化的新型非织造复合纤网插层,也为提升GFRC全寿命周期稳健性提供了一种结构优化方法。

关键词:非织造纤网;自感应复合材料;玻璃纤维增强复合材料;插层增韧;增韧-监测一体化响应;结构健康监测

中图分类号:TS05

文献标志码:A

文章编号:1009-265X(2024)12-0029-09

DOI: 10.19398j.att.202403012

收稿日期:20240307

网络出版日期:20240513

基金项目:国家自然科学基金项目(52205426);浙江省自然科学基金探索项目(TGG24E080014);浙江理工大学科研启动基金项目(21212090-Y)

作者简介:钟之豪(1999—),男,安徽广德人,硕士研究生,主要从事复合材料结构增韧-监测功能一体化方面的研究。

通信作者:戴宏波,E-mail:hongbo@zstu.edu.cn

玻璃纤维增强环氧树脂基复合材料(Glass fiber reinforced composites,GFRC)具有优异的综合性能价格比,是目前全球产量最大、应用最广的复合材料。然而,GFRC层合结构材料(如风力叶片结构肋板、船艇壳体、飞机旋翼桨叶等)在承载服役过程中易产生分层损伤失效,严重影响GFRC整体结构完整性和服役安全性。该问题受到科研界和工业界的广泛关注[1]。为改善层合复合材料较弱的层间性能,引入插层材料,如碳纳米管(Carbon nanotubes,CNT)薄膜[2]或涂层[3]、石墨烯[4]、热塑性膜材料[5]等,能够有效提升GFRC的层间断裂韧性(Interlaminar fracture toughness,ILFT)。具体而言,将层间的树脂基体富裕区域作为独立的相,利用增韧材料以连续或离散相的形式直接嵌入这一薄弱区域,从而弥补其厚度方向因缺少增强材料导致的层间性能劣化,在不影响增强纤维排列的情况下,可有效抑制复合材料层间疲劳裂纹损伤,实现插层增韧(Interleaving toughening,IT)的效果。

插层增韧因其易操作性和成本低效益高,已成为一种提升复合材料结构稳定性的有效策略[6]。例如,Quan等[7]将聚酰胺(Polyamide,PA)、聚苯硫醚(Polyphenylene sulfide,PPS)两种热塑性纤维非织造插层和混杂型插层(即可熔PA与不可熔PPS共混非织造布)对热固性环氧复合材料进行增韧改性。由于基体增韧与纤维桥连效应的共同作用,混杂型插层增韧改性复合材料的I型和II型ILFT分别被提升了110%和127%。除了优化复合材料层间性能,对在役GFRC结构开展实时监测、损伤精准定位与评估(即结构健康监测,Structure health monitoring,SHM)是即时发现潜在的结构损伤,保障复合材料结构的安全性和可靠性的有效手段。在实际应用中,相较传统离位无损检测手段[8](如超声波检测、涡流检测、红外检测等),SHM利用一系列在线、分布式物/化传感器,对复合材料结构进行直接、准确、非侵入性的原位监测,无需强制复合材料结构/设备停机来探测其结构状态和内部损伤。现今,SHM技术已广泛应用于土木建筑、机械装备、航天飞行器等结构的荷载-响应监测和健康状况诊断[9]。

随着纳米科技的迅猛发展,一系列多功能纳米碳复合材料被研发和证实具有自感应功能,为构造SHM系统提供了高效的传感单元[10]。例如,将CNT纳米填料与树脂基体共混,再与纤维增强体复合成型,获得导电、自感应GFRC,并利用内部CNT导电传感网络的压阻效应实现对结构的原位SHM[11]。Wan等[12]通过一步浸渍法在单向玻纤布表面沉积MWCNT涂层,获得CNT-玻纤自感应织物,并嵌入GFRC层间;双悬臂梁(Double cantilever beam,DCB)实验结果表明,玻纤-CNT插层实现了对GFRC I型层间裂纹损伤的实时、原位监测,且电阻增益因子达到60%。

本文以高孔隙率的热塑性聚对苯二甲酸乙二醇酯(Polyethylene terephthalate,PET)非织造纤网作为传感网络骨架、CNT为导电感应粒子,采用一步浸渍法构筑一种高扩展型PET-CNT自感应复合纤网;将其嵌入GFRC层间作为结构增韧-监测一体化功能插层,研究GFRC力学性能,分析增韧效果;同时,通过实时测量其电阻变化率,研究PET-CNT复合纤网插层的即时压阻响应与裂纹扩展长度之间的量化映射关系,分析其监测响应,期望为提升GFRC结构稳定性提供优化手段,也为拓展功能化非织造材料的工业应用提供思路。

1" 实验

1.1" 实验材料

PET非织造纤网,面密度为19 g/m2,由湿法纺丝工艺制得,购自广州慧名纤维制品有限公司;多壁碳纳米管(CNT)水性分散液,CNT的质量分数为10%,CNT长度小于10 μm,直径50 nm,购自南京先丰纳米材料科技有限公司;低粘度双酚F型环氧树脂(EPON 862)购自美国瀚森化工公司;聚醚胺固化剂(D230)购自美国亨斯曼化工公司;无水乙醇(AR,99%)购自宜兴高晶化工有限公司;去离子水实验室自制。

1.2" 实验仪器

万能拉伸试验机(HPU2160),上海力试科学仪器有限公司;离心力脱泡机(TMV-310TT),深圳思迈达智能设备有限公司;超声细胞破碎仪(SCIENTZ-IID),宁波新芝生物科技股份有限公司;全自动膜孔径测试仪(BSD-PS2),北京贝士德仪器科技有限公司;数字源表(Keithley 2450A),美国吉时利测量仪器公司;测厚仪(EScing),苏测计量仪器有限公司;场发射扫描电子显微镜(Sigma 500),中国卡尔蔡司光学有限公司。

1.3" 试样制备

1.3.1" CNT-PET非织造复合纤网的制备

取10 mL CNT水性分散液溶于190 mL去离子水中,配置质量分数为0.5%的CNT分散液,使用离心力脱泡仪以2000 r/min的旋转速率离心混合5 min,随后用超声细胞粉碎仪以3 s的脉冲模式超声30 min,确保CNT分散均匀。PET非织造纤网使用去离子水超声清洗5 min,在50 ℃下干燥20 min,裁剪为20 cm×20 cm样条。将其静置于100 mL CNT分散液(CNT质量分数为0.5%)中室温充分浸渍10 min,取出后在80 ℃下干燥60 min,得到PET-CNT非织造复合纤网。

1.3.2" 复合材料层合板的制备

GFRC板由12层单向玻璃纤维织物和第6层和第7层中间置入的PET纤网插层以及厚12 μm的涂有脱模剂的聚酰亚胺薄膜组成,以确保在层合板中间层产生初始50 mm的裂纹。层叠GFRC的制备采用真空辅助树脂传递模塑(Vacuum assisted resin transfer molding,VARTM)工艺制备,其中真空灌注工艺的树脂溶液是将低粘度双酚F环氧树脂(EPON 862)、聚醚胺固化剂(D230)按照100∶33.5的质量比均匀混合,将装置先在120 ℃条件下固化3 h,随后160 ℃下固化1 h,制得厚度约3.2 mm的复合材料。复合材料的制备工艺流程如图1所示。

1.4" 测试与表征

1.4.1" I型层间断裂韧性

根据标准ASTM D5528进行了I型ILFT测试,试样尺寸为150 mm×25 mm×3 mm,以2 mm/min的加载速率加载。在测试过程中裂纹每扩展3 mm,实时记录载荷、位移和裂纹长度,每组样本至少测试3个试样。I型临界应变能释放率(Critical energy release rate)是指复合材料层间产生单位面积裂纹所需的能量,根据柔度校准法计算得出:

GIC=mPδ2baFN(1)

F=1-310δa2-32δta2(2)

N=1-L′a3-981-L′a2δta2-935δa2(3)

式中:GIC为I型临界能量释放率,J/m2;a为分层长度,mm;b为试样宽度,mm;δ为张口位移,mm;P为外加载荷,N;F和N为考虑大位移和加载块影响时的修正因子,分别通过公式2和公式3计算得出;h为试样单臂厚度;C=δ/P为试样柔度。本文中使用钢琴合页作为加载头,因此L′取0。柔度因子m由log(C/N)与log(a)数据的线性最小二乘回归分析拟合曲线斜率获得。

根据ASTM D5528,起始断裂韧性(GIC,ini)是由拟合初次加载GIC曲线所得;扩展断裂韧性(GIC,prop)是裂纹稳定扩展至30~50 mm阶段的GIC平均值。

1.4.2" 孔径分布测试

使用贝士德BSD-PS2型全自动膜孔径测试仪,根据ASTM E1294测定PET纤网的孔径分布。

1.4.3" CNT沉积量

PET-CNT复合纤网的CNT的质量分数通过沉积前后质量差计算得出:

D/%=w1-w0w0×100(4)

式中:D为CNT的质量分数,%;w0为干燥PET非织造纤网质量,g;w1为干燥PET-CNT复合纤网质量,g。

1.4.4" 插层厚度测试

使用EScing测厚仪对PET非织造纤网的厚度进行测试表征,测厚仪精度为0.001 mm。

1.4.5" 扫描电镜测试

使用场发射扫描电镜(Scanning electron microscope,SEM)表征PET和PET-CNT纤网插层的微观形貌,扫描电压设置为2 kV,样品在测试前真空镀金处理20 s。

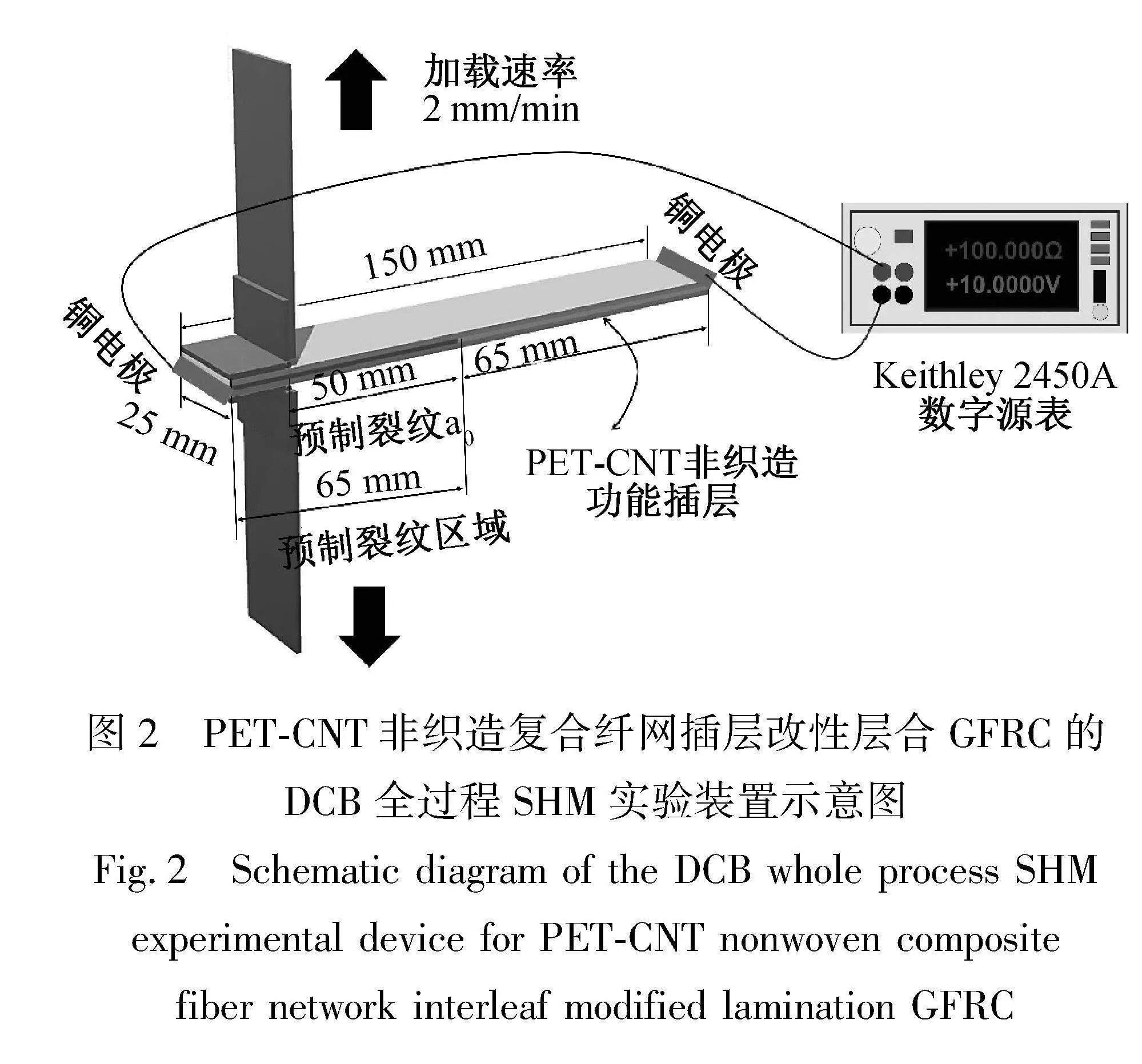

1.4.6" 电学性能测试

PET-CNT非织造复合纤网插层改性层合GFRC的DCB全过程SHM实验装置如图2所示。DCB实验之前,使用600目砂纸将GFRC试件前后两端轻微打磨,再涂覆导电银浆使复合纤网插层与铜电极连接,以保证导电通路的充分接触;使用型号Keithley 2450A数字源表在10 V恒压模式下实时测试DCB实验过程中PET-CNT复合纤网插层的电阻变化率。电阻变化率ΔR定义为:

ΔR/%=R-R0R0×100(5)

式中:R0为未加载时PET-CNT复合纤网的初始电阻,Ω;R为DCB加载过程中数字源表监测到PET-CNT复合纤网的实时电阻,Ω。

2" 结果与分析

2.1" PET非织造纤网及PET-CNT非织造复合纤网微观形貌分析

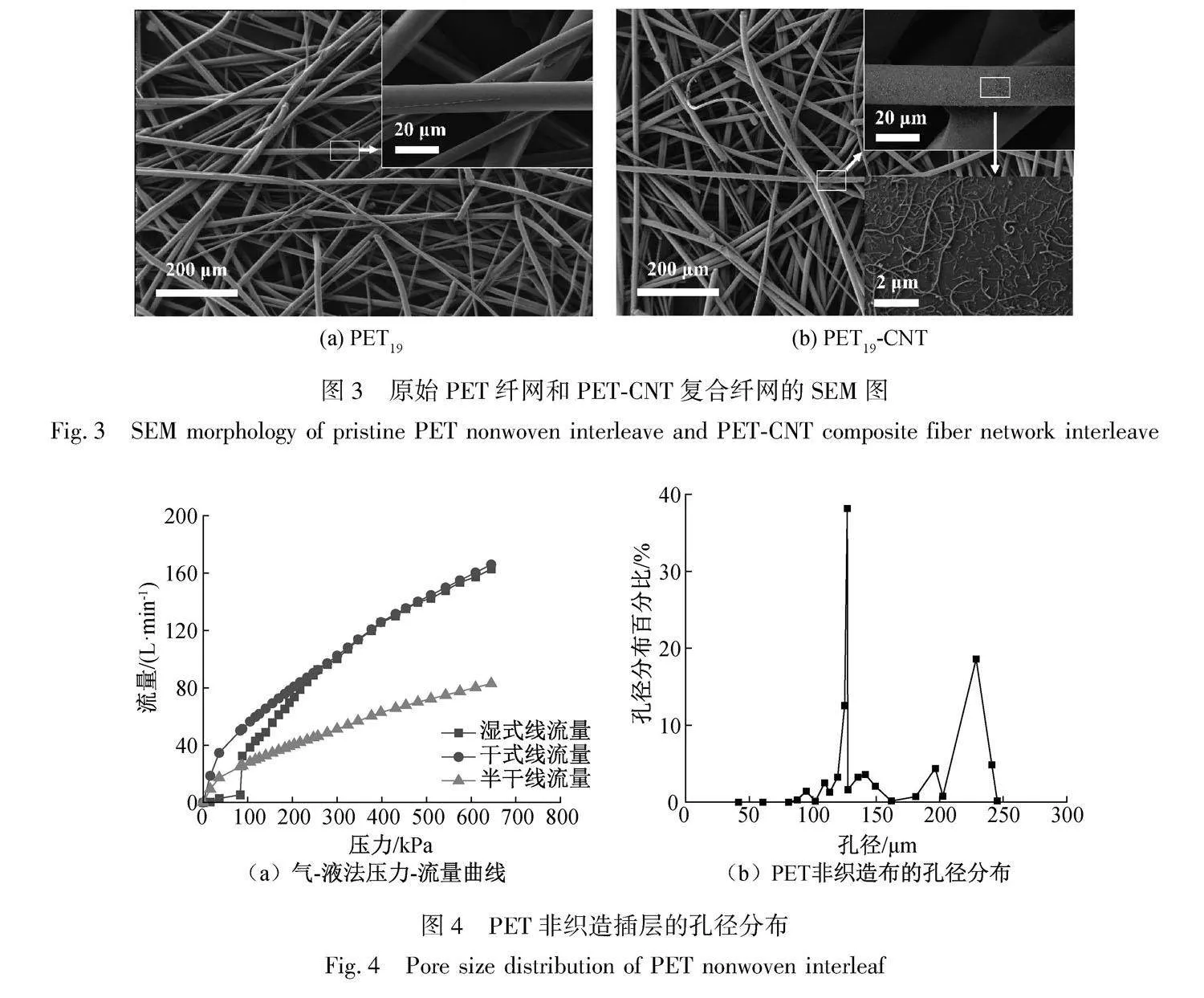

原始PET纤网的微观形貌如图3(a)所示,可

DCB全过程SHM实验装置示意图

experimental device for PET-CNT nonwoven composite fiber network interleaf modified lamination GFRC

以观察到PET纤维表面光滑,直径在10~20 μm之间。PET-CNT复合纤网的微观形貌如图3(b)所示,可以观察到PET纤维表面沉积了一层连续分布的CNT导电网络。通过沉积前后的非织造插层质量差计算得出PET-CNT复合纤网中CNT质量分数为2%。此外,使用测厚仪测得薄型PET插层厚度在70~80 μm范围内。

使用气液法测试表征PET插层的孔径分布,得到气-液压力-流量曲线,如图4(a)所示。由气-液压力-流量曲线图可见,最小孔径(干/湿式线第一个交点)对应的压力为324 kPa,流量为107.5 L/min;平均孔径(半干式/湿式线交点)对应的压力为88 kPa,流量为25.7 L/min;PET纤网插层的孔径分布如图4(b)所示,PET纤网的最小孔径、平均孔径和表观孔径分别为87.8、227 μm和127 μm(占孔隙总数的38%)。这种高孔隙结构有利于GFRC加工成型过程中实现树脂充分浸渍,降低了引入树脂灌注缺陷的风险。

2.2" I型层间断裂韧性

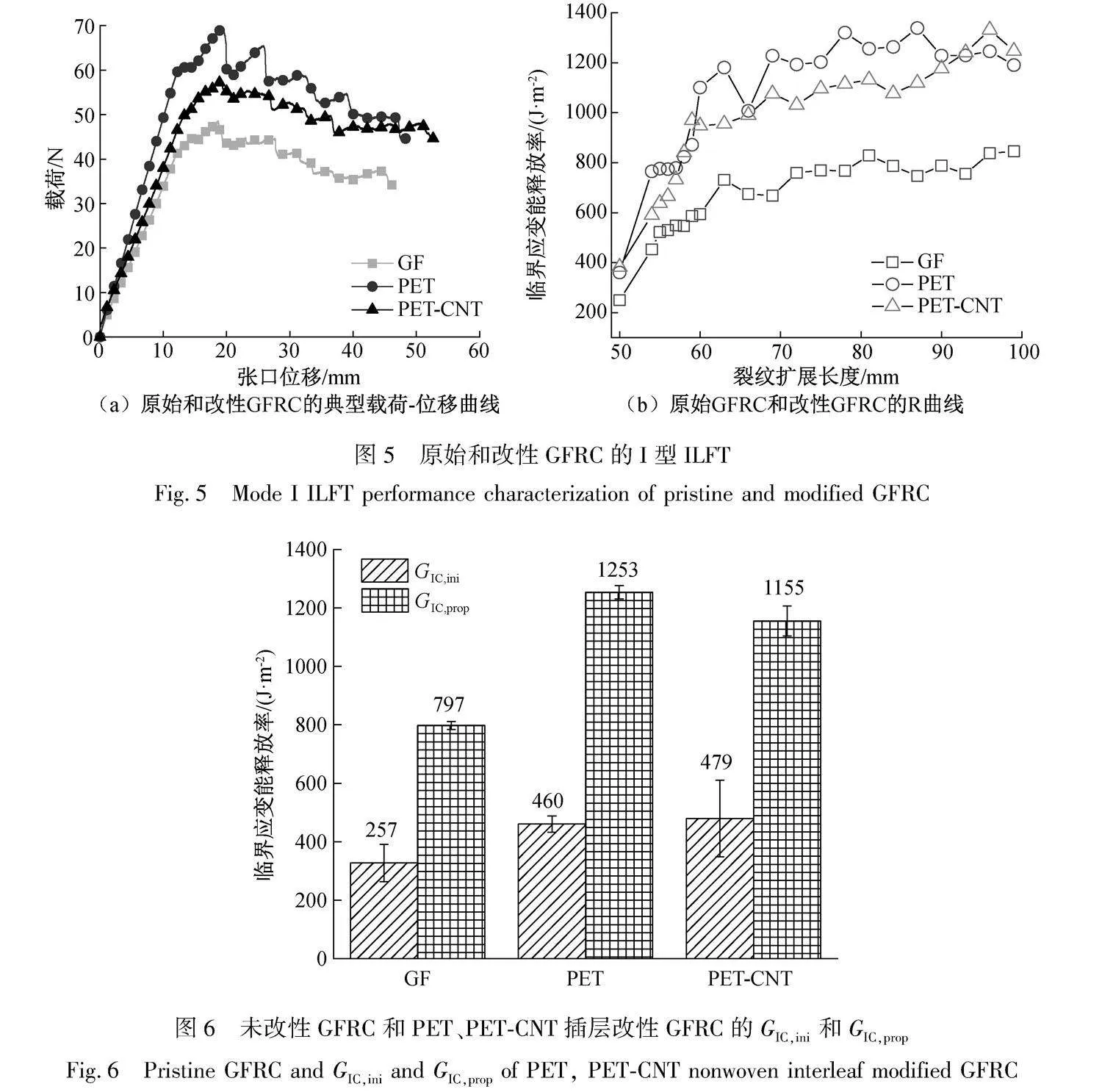

通过DCB实验探究复合纤网插层改性GFRC在I型载荷下的断裂模式。PET、PET-CNT插层改性GFRC和原始GFRC的典型载荷-位移曲线如图5(a)所示。载荷-位移曲线在加载初期呈线性响应特征,界面裂纹扩展长度随着加载位移的增长非线性地同步增加;随着裂纹继续扩展,载荷-位移曲线呈现周期性线性增长-突然下降的趋势,表现出粘滑裂纹扩展特征(Stick-slip crack growth character)[13-14]。随着裂纹损伤的加剧,分层裂纹前端途经具有增韧插层的层间区域,导致PET或PET-CNT纤网插层的剥离/撕裂破坏,此时的纤维桥联效应的出现使得扩展载荷值增加,说明纤网插层的引入改善了层合GFRC结构对裂纹扩展的抵抗能力,层间性能得到改善。

R曲线表示GIC与裂纹扩展长度之间的量化关系,是评价层合复合材料结构抵抗裂纹扩展能力的特征曲线[15]。PET、PET-CNT纤网插层改性GFRC的R曲线如图5(b)所示。因为纤网插层促使裂纹扩展前端产生纤维桥联效应,一定程度上抑制了分层裂纹扩展,所以R曲线表现出随裂纹扩展而上升的趋势。未改性GFRC和PET、PET-CNT插层改性GFRC的GIC,ini和GIC,prop如图6所示。PET和PET-CNT纤网插层改性GFRC的GIC,ini分别提升了79%和86%,且其GIC,prop也分别提高了57%和48%,体现了纤网插层的层间增韧有效性。

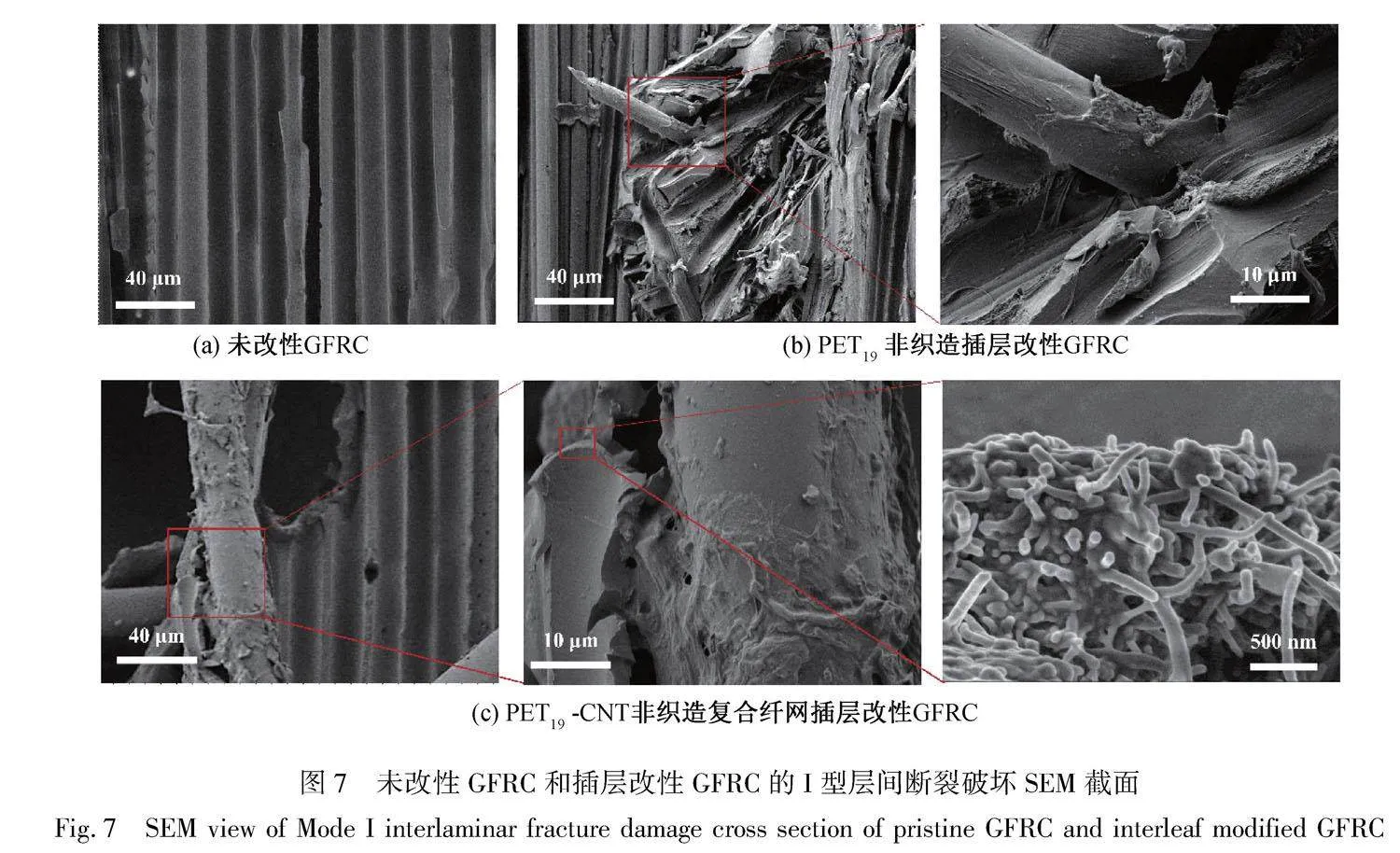

GFRC试样的DCB断裂截面微观形貌如图7所示。未改性GFRC断裂截面呈现典型的界面粘结破坏模式[16],表现出玻璃纤维与树脂基体之间较弱的界面相互作用,如图7(a)所示。PET纤网插层改性GFRC的断裂截面呈现局部PET纤网插层剥离/撕裂破坏模式,如图7(b)所示。PET-CNT复合纤网插层改性GFRC的断裂截面呈现一种特殊的多级破坏模式,如图7(c)所示。其中,刚性CNT通过纳米尺度的桥联效应进一步提高了对裂纹扩展的抵抗能力,导致PET-CNT改性GFRC的GIC,ini优于PET体系,CNT部分阻碍了PET纤维间的桥联效应[6],使PET-CNT改性GFRC的GIC,prop略微降低。

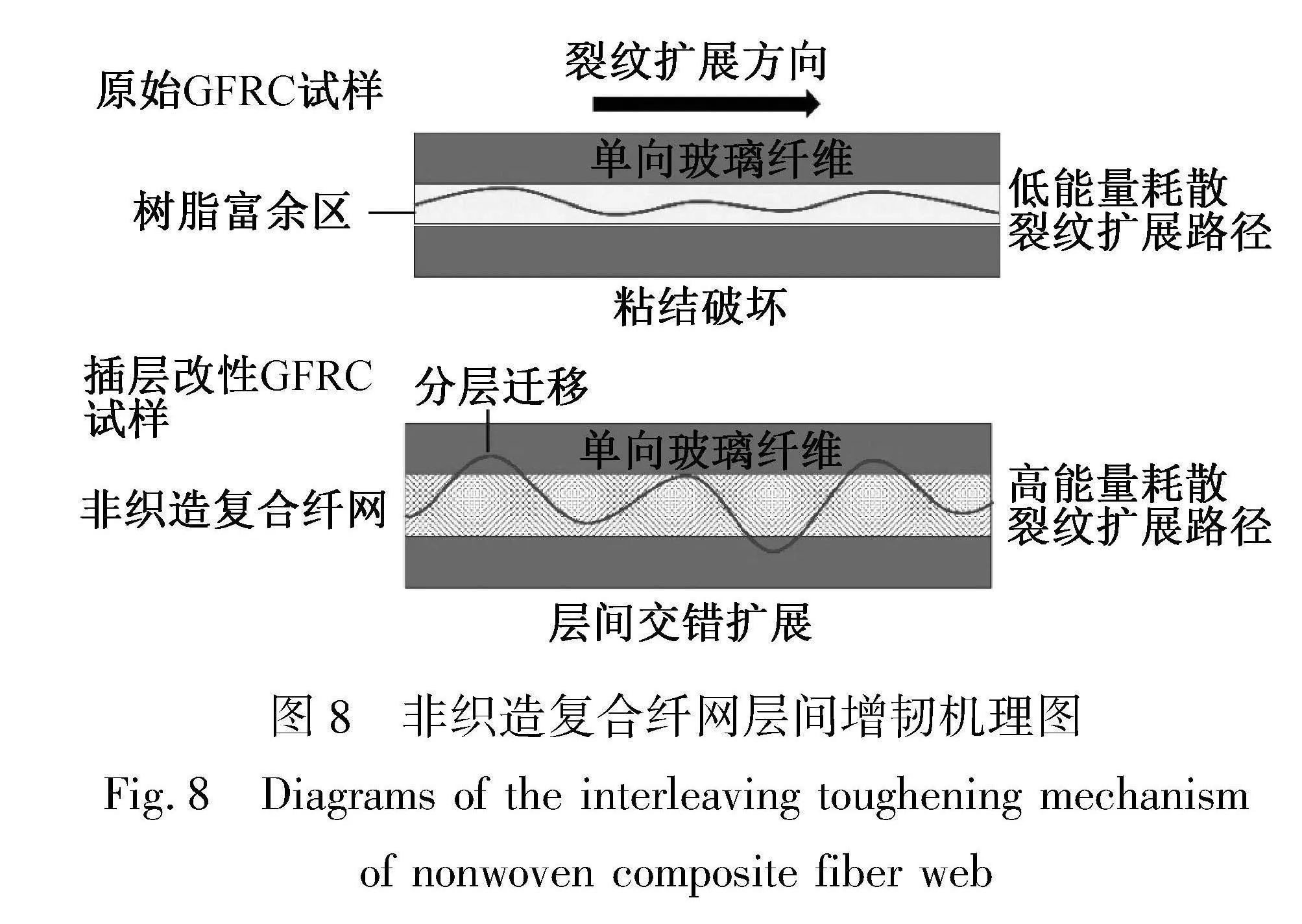

非织造复合纤网插层的层间增韧机理如图8所示。在GFRC层间裂纹扩展过程中,复合纤网插层通过PET纤维拔出、塑性形变和断裂等破坏模式导致分层裂纹前端偏转并发生分层迁移[17],形成高能量耗散的裂纹扩展路径,从而提高了GFRC结构的层间裂纹损伤容限与层间断裂韧性。

of nonwoven composite fiber web

2.3" GFRC的层间断裂损伤原位、实时监测(SHM)

将PET-CNT复合纤网插层分布于GFRC整个层间区域,形成全覆盖式感应网络,对随意性、突发性层间裂纹萌生与扩展过程进行全局性监测。在DCB实验过程中,通过建立复合纤网即时压阻响应与GFRC层间裂纹扩展长度之间的量化映射关系,实现对GFRC层间区域裂纹损伤状态的实时、原位监测。

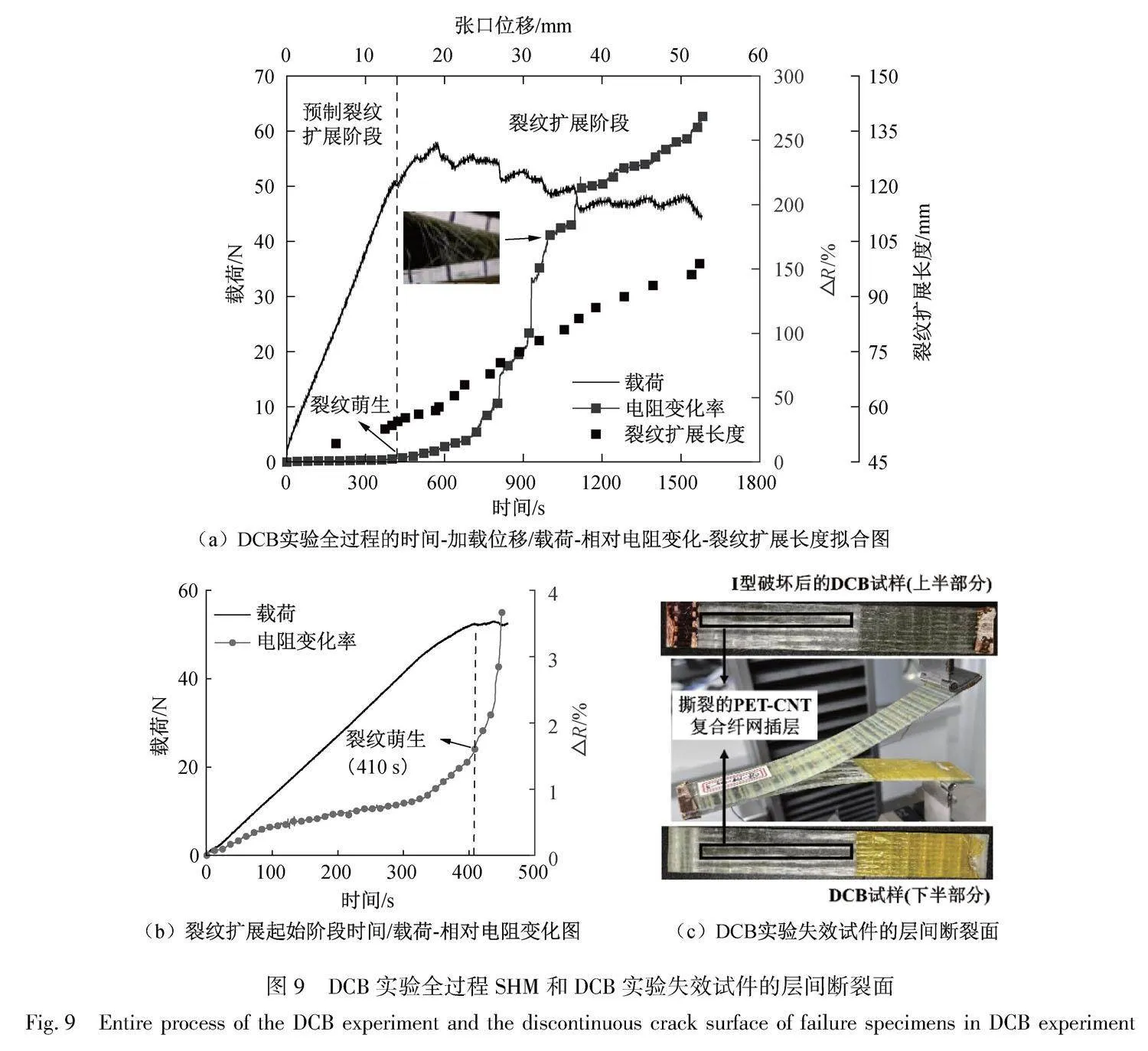

随着I型载荷的递增,层间裂纹沿着预制裂纹方向持续扩展,导致复合纤网插层产生随机形变和局部破裂,进而破坏CNT-CNT导电通路,使其整体电阻上升,产生明显的压阻响应。PET-CNT复合纤网插层的压阻响应曲线如图9(a)所示,随加载位移的递增,裂纹随之扩展,自感应复合纤网插层的电阻表现出明显的增长趋势(3%~150%),验证了其压阻响应与裂纹扩展过程的强关联性。裂纹扩展起始阶段时间/载荷-相对电阻变化如图9(b)所示,在预制裂纹扩展阶段(0~300 s),试件张口位移呈现线性增长,PET-CNT复合纤网插层在线性拉应力作用下,其电阻变化率缓慢增长(0~2%)。410 s时,电阻变化率突增表明裂纹萌生并开始向增韧区域扩展。之后,载荷位移曲线呈现典型的粘滑变化(见图9(a)),标志着层间裂纹持续、突然、随机的扩展状态。随着裂纹扩展,PET-CNT复合纤网结构发生不可逆的破坏(以观测到的“纤维桥联现象”为例),表现为930、1002、1088 s时电阻变化率激增的现象,体现了PET-CNT复合纤网对层间裂纹扩展过程即时、灵敏、高效的监测能力。此外,失效试样的层间断裂面(见图9(c))呈现出连续的区域性纤网剥离/撕裂破坏模式,验证了PET-CNT复合纤网在裂纹扩展全过程中的原位感应状态,其电阻变化率增益因子达270%。

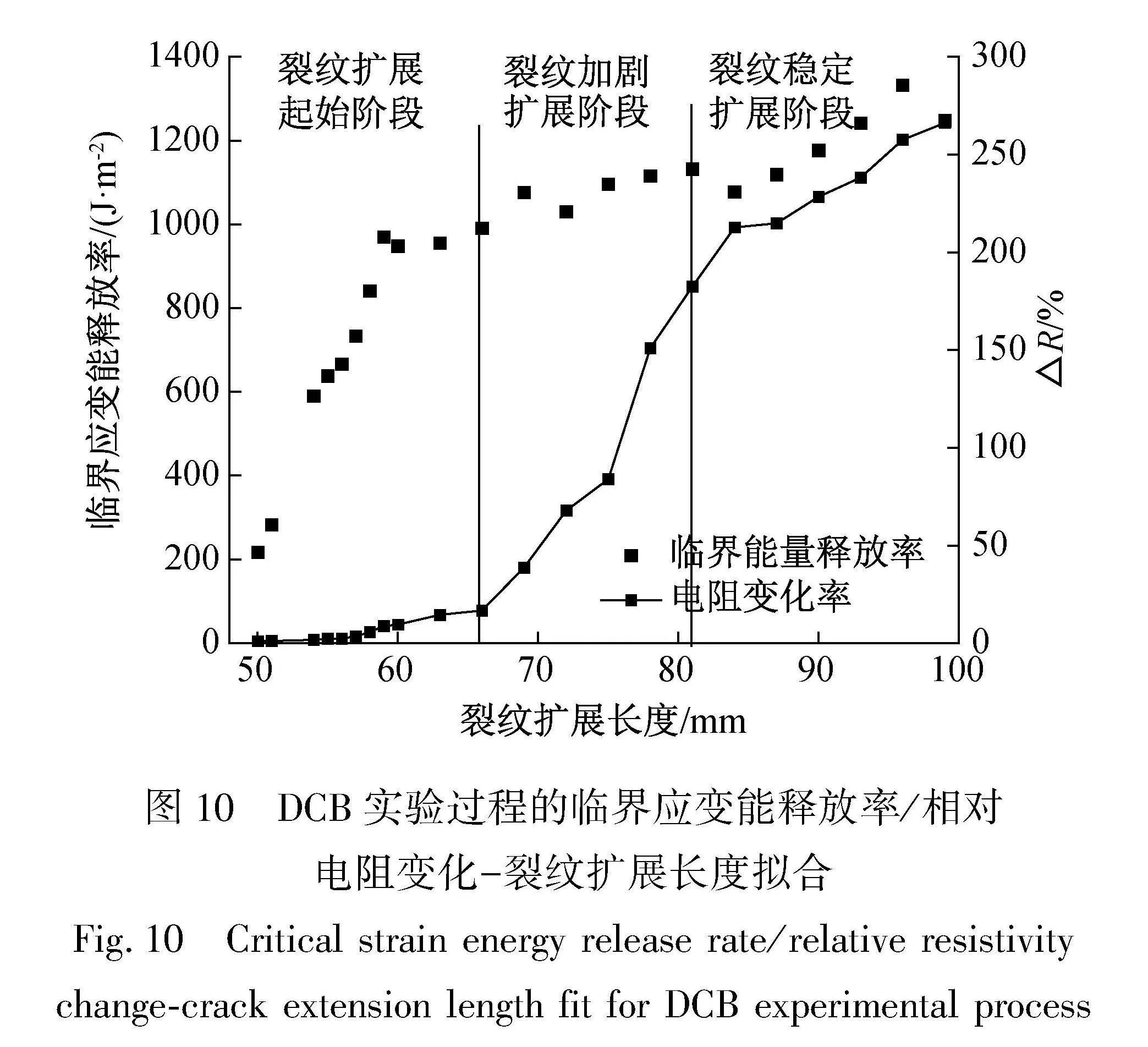

图10为裂纹扩展长度与相对电阻/临界能量释放率的拟合曲线。在裂纹扩展初期阶段(裂纹扩展长度50~66 mm),PET-CNT复合纤网插层的纤维载体结构完整,CNT导电通路未被破坏,相对电阻变化主要来自试件受到拉应力作用下PET-CNT复合纤网插层的压阻效应,电阻变化率由预制裂纹扩展阶段的2%增长至20%;随着裂纹进一步扩展(66~80 mm),PET-CNT插层的纤维网络结构局部剥离/

change-crack extension length fit for DCB experimental process

撕裂破坏,产生纤维桥联效应,提升了ILFT的同时也破坏了连续分布的CNT-CNT渗流网络,使得电阻变化率激增(20%~150%),同时GIC也呈上升趋势;裂纹稳定扩展阶段(80~100 mm)之后,CNT-CNT渗流网络的破坏速率趋近稳定,电阻变化率的增加也趋于线性(150%~270%)。因此,在层间裂纹扩展全过程中,PET-CNT复合纤网的即时压阻响应能够实时反映出GFRC层间裂纹扩展状态,实现对层合GFRC结构的精准高效原位SHM。

3" 结论

本文以高孔隙率的PET非织造纤网为传感网络骨架、CNT为导电感应粒子,采用一步浸渍法构筑了一种高扩展、薄型PET-CNT自感应复合纤网。将复合纤网嵌入GFRC层间作为GFRC增韧-监测功能插层,综合评估了其层间增韧-结构监测一体化响应行为,并通过DCB实验探究了PET-CNT复合纤网插层对I型ILFT的影响。此外,通过实时测量分析PET-CNT自感应复合纤网插层的电阻变化率,研究复合纤网即时压阻响应与裂纹扩展长度之间的量化映射关系,分析复合纤网对GFRC层间损伤的原位、实时监测效果。结论如下:

a)构筑的PET-CNT复合纤网插层整体厚度介于70~80 μm,负载了一层致密、分布均匀且无团聚的CNT导电涂层,同时仍保持了PET纤网插层的高孔隙的结构,有利于其在GFRC制造过程中与环氧树脂的充分浸渍。

b)PET-CNT复合纤网插层改性GFRC层合试样的I型ILFT得到显著改善,其起始断裂韧性(GIC,ini)和扩展断裂韧性(GIC,prop)分别提升了86%和48%。

c)PET-CNT复合纤网插层的压阻感应网络展现出对微小应变(裂纹萌生之前)的高敏感性,能够对裂纹扩展全过程(萌生初期、扩展阶段)表现出即时且强烈的压阻响应,其相对电阻变化率(ΔR)与裂纹扩展长度展现出强相关性,在裂纹扩展全过程中的电阻变化率增益因子达270%。

参考文献:

[1]OU Y, WU L, YI X, et al. Understanding Mode I interlaminar toughening of unidirectional CFRP laminates interleaved with aligned ultrathin CNT fiber veils: Thic-kness and orientation effects[J]. Composites Part B: Engineering, 2023, 254: 110578.

[2]侯红伟,汪蔚.填充型导热环氧树脂复合材料研究进展[J].浙江理工大学学报(自然科学),2023,49(2):176-183.

HOU Hongwei,WANG Wei. Research progress of filled thermal conductive epoxyresin composites[J].Journal of Zhejiang Sci-Tech University, 2023,49(2):176-183.

[3]赵红晨, 欧云福, 吴龙强, 等. 碳纳米管喷涂层增韧玻璃纤维/环氧树脂基复合材料的制备与增韧机制[J].复合材料学报, 2024, 41: 1-11.

ZHAO Hongchen, OU Yunfu, WU Longqiang, et al. Preparation and Toughening Mechanism of Glass Fiber/Epoxy Composites Toughened by Carbon Nanotube Sprayed Layers[J]. Acta Materiae Compositae Sinica, 2024, 41: 1-11.

[4]陈嘉炜,张宏伟,高晓平.氧化石墨烯改性碳玻混杂纤维增强复合材料的压缩性能[J].现代纺织技术,2022,30(2):75-84.

CHEN Jiawei, ZHANG Hongwei, GAO Xiaoping. Compressive properties of graphene oxide modified carbon/glass hybrid fiber reinforced composite[J]. Advanced Textile Technology, 2022,30(2):75-84.

[5]谷国华, 张成林, 董抒华, 等. PEEK层间增韧碳纤维环氧树脂基复合材料的性能研究[J]. 塑料科技, 2022, 50(1): 1-3.

GU Guohua, ZHANG Chenglin, DONG Shuhua, et al. Study on properties of PEEK interlayer toughened carbon fiber epoxy resin matrix composites[J]. Plastics Science and Technology, 2022, 50(1) :1-3.

[6]董慧民, 益小苏, 安学锋, 等. 纤维增强热固性聚合物基复合材料层间增韧研究进展[J]. 复合材料学报, 2014, 31(2): 273-285.

DONG Huimin, YI Xiaosu, AN Xuefeng, et al. Develop-ment of interleaved fibre-reinforced thermoset polymer ma-trix composites[J]. Acta Materiae Compositae Sinica, 2014, 31(2): 273-285.

[7]QUAN D, ALDERLIESTEN R, DRANSFELD C, et al. Enhancing the fracture toughness of carbon fibre/epoxy composites by interleaving hybrid meltable/non-meltable thermoplastic veils[J]. Composite Structures, 2020, 252: 112699.

[8]GUPTA M, AHMAD KHAN M, BUTOLA R, et al. Advances in applications of Non-Destructive Testing (NDT): A review[J]. Advances in Materials and Processing Technologies, 2022, 8(2): 2286-2307.

[9]卢少微, 蒋孝伟, 王晓强, 等. 碳基纳米传感器在复合材料制造过程及服役过程监测中的应用[J].航空材料学报, 2021, 41(3): 36-51.

LU Shaowei, JIANG Xiaowei, WANG Xiaoqiang, et al. Application of carbon nanosensors in monitoring the manufacturing and service processes of composite materials[J]. Journal of Aeronautical Materials, 2021, 41(3): 36-51.

[10]ISLAM M H, AFROJ S, UDDIN M A, et al. Graphene and CNT-based smart fiber-reinforced composites: A review[J]. Advanced Functional Materials, 2022, 32(40): 2205723.

[11]GEMES A, FERNANDEZ L A, POZO A R, et al. Structural health monitoring for advanced composite structures: A review[J]. Journal of Composites Science, 2020, 4(1): 13.

[12]WAN Y, YANG H, TIAN Z, et al. Mode I interlaminar crack length prediction by the resistance signal of the integrated MWCNT sensor in WGF/epoxy composites during DCB test[J]. Journal of Materials Research and Technology, 2020, 9(3): 5922-5933.

[13]PARK J, LEE J R. Strain measurements of an aircraft wing using embedded CNT fiber sensor and wireless SHM sensor node[J]. Functional Composites and Structures, 2022, 4(3): 035004.

[14]AL-BAHRANI M, CREE A. In situ detection of oil leakage by new self-sensing nanocomposite sensor contai-ning MWCNTs[J]. Applied Nanoscience, 2021, 11(9): 2433-2445.

[15]RAO D S, REDDY P R, VENKATESH S. Determination of mode-I fracture toughness of epoxy-glass fibre composite laminate[J]. Procedia Engineering, 2017, 173: 1678-1683.

[16]KILIOLU M, BAT E, GNDZ G, et al. Fibers of thermoplastic polymer blends activate multiple interlayer toughening mechanisms[J]. Composites Part A: Applied Science and Manufacturing, 2022, 158: 106982.

[17]OU Y, GONZLEZ C, VILATELA J J. Interlaminar toughening in structural carbon fiber/epoxy composites interleaved with carbon nanotube veils[J]. Composites Part A: Applied Science and Manufacturing, 2019, 124: 105477.

Self-sensing PET-CNT nonwoven interleaf for the integrated interlaminar toughening and

structural monitoring of glass fiber reinforced composites

ZHONG" Zhihao," LIU" Shuai," WANG" Shouhao," DAI" Hongbo

(1.School of Materials Science amp; Engineering, Zhejiang Sci-Tech University, Hangzhou 310018, China;

2.Zhejiang Provincial Innovation Center of Advanced Textile Technology (Jianhu Laboratory), Shaoxing 312000, China)

Abstract:

Glass fiber reinforced composites (GFRC) are a popular, low-cost, and lightweight structural material widely used in green energy fields, such as wind power generation, new energy vehicles, and battery shells. However, delamination damage is a common issue in GFRC structures during service. To improve the out-of-plane mechanical properties of laminated GFRC, various interlaminar materials have been extensively studied and applied. To prevent sudden delamination of GFRC during service, it is crucial to develop an in-situ, real-time, on-line non-destructive monitoring method to monitor the structural health of the system. This will help avoid catastrophic failure caused by sudden delamination. A PET-CNT self-sensing nonwoven composite interleaf was developed by using high-porosity PET nonwoven fabric, introducing functional intercalation into the interlayer relative to GFRC for modification. In addition, the one-step impregnation method produced a PET-CNT nonwoven interleaf with a multi-level network structure of entangling, loose and porous, allowing full impregnation with resin matrix. Upon solidification, a continuous and dense CNT-CNT seepage induction network was formed. The results demonstrated an 86% increase in initial fracture toughness (GIC,ini) and a 48% increase in propagation fracture toughness (GIC,prop) of the modified GFRC, effectively enhancing its mode I interlaminar fracture toughness (ILFT). Real-time acquisition of piezoresistive response and establishment of quantitative mapping relationship between resistance change and crack growth length revealed a 270% gain factor in resistance change rate during the experiment, demonstrating excellent in-situ monitoring sensitivity and accurate efficiency in monitoring the entire process of crack growth in DCB experiment.In this study, a new PET-CNT nonwoven composite interleaf suitable for GFRC was prepared, and its integrated response behavior of interlayer toughening-structure monitoring was analyzed and verified, which proposed an effective and structural optimization method to improve the structural stability of GFRC and the overall robustness of GFRC throughout its life cycle. Additionally, it also provided a new scenario for expanding the industrial application of functional nonwoven materials.

Keywords:

nonwoven fiber web; self-sensing composites; glass fiber reinforced composites; interleaving toughening; toughening-monitoring integrated response; structural health monitoring