基于敏捷生产的制丝车间连续性生产研究

摘 "要:该文在现有生产模式的基础上,分析同牌号烟丝连续性生产的可行性,提出现有条件下实现连续性生产的方案,然后将连续性生产的理念应用到切烘工序以及整个制丝流程,从而实现制丝流程的敏捷生产,最后制定连续性生产实施方案,对制丝的切烘工序进行同牌号烟丝连续性生产的试验研究,验证连续性生产对过程质量、生产效率、原料和能耗等方面的影响,实现制丝的切烘工序以及整个制丝流程,过程质量和生产效率的提升,原料和能耗的下降。最终的结果表明切烘工序和制丝流程的连续性生产在生产效率、原料和能耗方面均有很大的改善;切烘工序的试验研究证实同牌号烟丝连续性生产的有效性。因此将敏捷生产的理念应用于制丝的烘丝工序以及整个制丝流程,可以提高制丝的过程质量和生产效率,同时降低原料消耗和能耗。

关键词:制丝流程;切烘工序;连续性生产;敏捷生产;节能降耗

中图分类号:TS43 " " "文献标志码:A " " " " "文章编号:2095-2945(2024)20-0102-05

Abstract: On the basis of the existing production mode, this paper analyzes the feasibility of continuous production of cut tobacco of the same brand, puts forward a scheme to realize continuous production under existing conditions, and then applies the concept of continuous production to the cutting and drying process and the whole cutting process, so as to realize the agile production of the spinning process. Finally, the implementation plan of continuous production is worked out, and the experimental study on the continuous production of cut tobacco of the same brand is carried out. The effects of continuous production on process quality, production efficiency, raw materials and energy consumption are verified, and the cutting and drying process and the whole tobacco production process are realized, the process quality and production efficiency are improved, and the raw materials and energy consumption are reduced. The final results show that the continuous production of cutting and drying process and spinning process has been greatly improved in terms of production efficiency, raw materials and energy consumption, and the experimental study of cutting and drying process has confirmed the effectiveness of continuous production of cut tobacco of the same brand. Therefore, applying the concept of agile production to the tobacco drying process and the whole tobacco production process can improve the process quality and production efficiency, and reduce raw material consumption and energy consumption.

Keywords: tobacco production process; cutting and drying process; continuous production; agile production; energy saving and consumption reduction

卷烟的生产过程包括制丝、卷接和包装,其中制丝过程承担着将卷烟原材料加工成符合卷烟质量标准及烟支卷制工艺要求的烟丝的任务,具体来说包括松散润叶段(一润)、加料润叶段(二润)、切丝烘丝段和掺配加香段4段工序[1]。这4段工序依次进行,环环相扣。作为卷烟生产的上游环节,整个制丝过程效率的高低以及烟丝质量的优劣,将很大程度上影响整个卷烟生产过程效率的高低以及最终烟支质量的好坏[2]。

但是,在目前情况下,制丝车间生产线存在各个工序的设备空转时间长、生产效率低等问题。为了提升生产效率,一般工厂采取加大批次投料量的方式,但由于行业内统一认知都是小流量生产(一般是3 000 kg/h左右)才能保证产品感官质量,这又会增加批次生产时间,导致换牌号生产等待时间较长,无法实现生产的敏捷性[3]。为进一步推动烟草行业的高质量发展,针对制丝车间的生产现状,各烟草工业企业在加工烟丝时有将前段投放量减少的趋势,但是前段的投放量也不能太少,太少就不能持续满足后续的卷制需求,也会导致设备空转时间长[4]。因此,如何在保证感官质量和生产效率的前提下实现精细加工,并持续满足后续的卷制需求就显得尤为重要。

敏捷生产,作为一种富有弹性和灵活性的生产方式,可以增强生产的灵活性和应变能力,对于制丝车间来说,敏捷生产的实现在于灵活地安排各批次烟的生产次序,最大限度地减少设备空转,缩短生产时间,提高生产效率[5-6]。针对四川中烟工业有限责任公司成都卷烟厂现有的制丝生产线,以及现行的工艺规范和操作规程,本文以制丝车间的切烘段工序为切入点,将敏捷生产的理念应用于该工序,从而实现切烘工序的连续性生产,然后再将连续性生产扩展到整个制丝流程,实现整个制丝流程的敏捷生产,敏捷生产的实现既保障了产品的感官质量和生产效率,也能通过小流量的精细加工持续满足后续的卷制的质和量的要求。最后再针对切烘工序,开展同牌号烟丝连续性生产的试验研究,通过试验验证基于敏捷生产的同牌号烟丝连续性生产的有效性,从而助力整个制丝车间的提质、增效和降耗。

1 "相关工艺参数

1.1 "非稳态时间

非稳态时间,是指生产过程中工序质量指标(如含水率、温度)超出指标期望范围或处于非稳定生产状态(料头、料尾、断料及数据异常等)的持续时间[1]。工序非稳态时间宜应用工序出口水分仪采集的数据为数据源,判断出工序的料头、料尾及过程超出指标期望范围的时长之和作为非稳态时间。对于一个生产工序来说,非稳态时间应该尽可能的小,其计算公式如下

T=T1+T2,

式中:T为工序生产非稳态时间,s;T1为批高于指标期望值累计时长,s,即在线水分仪数据为有效但超出指标允差上限范围外的时间;T2为批低于指标期望值累计时长,s,即在线水分仪数据为有效但超出指标允差下限范围外的时间。

注:水分仪有效数据以水分仪能够连续探测到物料含水率变化为基准;指标允许差上下限,结合历史正常生产批次的趋势(高限、低限),通过3?滓水平估计在指标的n倍允差范围内设定。非稳态持续时间用非稳态数据个数乘以采样周期计算。

1.2 "干头干尾量

以干燥机出口处红外水分仪读数为基准,在批次生产开始、结束阶段,接出含水率小于等于8%的烟草物料,称重[1]。对于一个生产工序来说,干头干尾量应该尽可能地少。

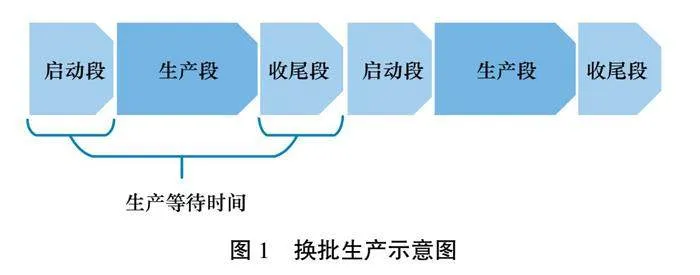

1.3 "等待时间

对于制丝的四大工序:松散润叶段(一润)、加料润叶段(二润)、切丝烘丝段和掺配加香段来说,如图1所示,换批生产时每一道工序都要经历启动、生产和收尾3个阶段。物料出柜后需要经过一段路程才能到流量秤,等到流量秤处的物料满足一定的要求后,才开始进行正式的生产,这个过程称为启动段,所需要的时间为启动时间;启动段结束后开始进入生产段,整个生产段所消耗的时间为生产时间;生产段结束后,物料的流量逐渐减小,直至为零,这个过程称为收尾阶段,所需要的时间为收尾时间。

因此,对于目前的停机换批生产来说,每一批次的烟都存在当前批次的启动时间和收尾时间构成的等待时间,等待时间越久,则该批次的生产效率越低。

2 "连续生产可行性研究

2.1 "制丝生产现状

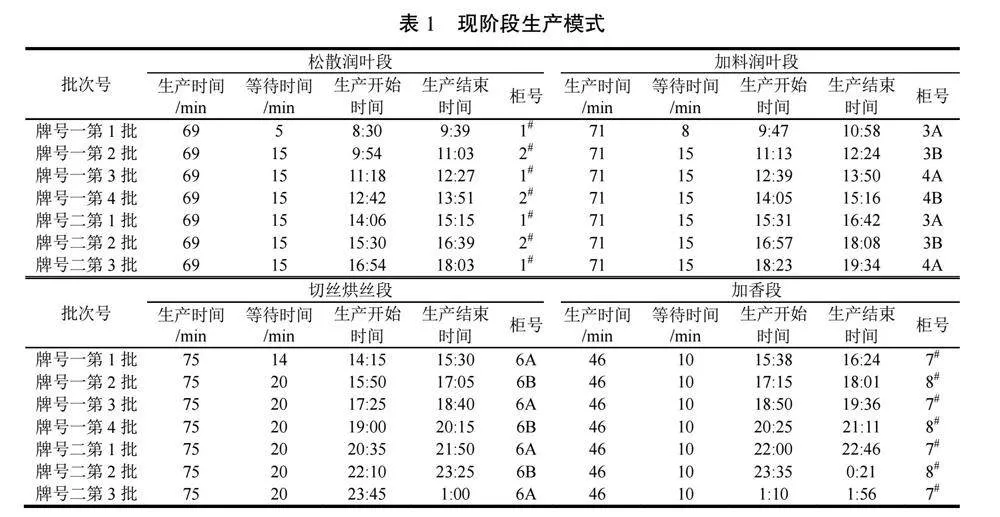

四川中烟工业有限责任公司成都卷烟厂(以下简称成都卷烟厂)宽窄精品试验线,拥有先进稳定的设备和高素质的技术及操作人员,目前,成都卷烟厂关于制丝流程的大部分改进优化方案都是先由宽窄精品试验线进行验证和改进优化,然后再进一步推广到其他生产线。本文将以宽窄精品试验线为载体进行连续性生产的相关研究。当前端的投料量为1 500 kg、整条制丝生产线稳定运行,并且处于非连续性生产即现阶段的生产模式时,可以统计得到各工序段对应的生产时间和批次等待时间。

在现阶段生产模式下,松散润叶、加料润叶、切丝烘丝和掺配加香4段工序的流量均为1 500 kg/h,各工序的批次等待时间占生产时间的百分比分别为21.74%、21.13%、26.67%和21.47%,都超过了20%,可以说占了相当大的比例,而且与其他工序相比,切烘工序的批次等待时间最长为20 min,占整个制丝过程批次等待总时间的33.3%。如果能够减小或者消除每个工序的批次等待时间,那么就可以在很大程度上提高整个制丝过程的生产效率。

2.2 "连续性生产方案

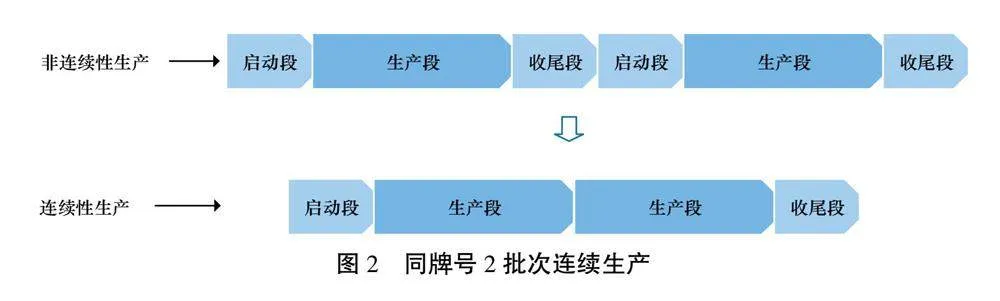

所谓连续性生产,指的是当前批次的烟丝和下批次的烟丝是同一种牌号的前提下,实现不停机直接换柜,消除由于贮柜装容量固定,需换柜存贮停机生产后的等待时间直接处理下一批次的烟丝,从而实现同牌号烟丝连续性生产[7]。图2为2批次同牌号烟丝连续性生产与非连续性生产时的对比示意图,从图中可以看出,此时由于实现了2批次烟丝的连续生产,所以只存在一个开始的启动时间和结束时的收尾时间,省去了中间的收尾时间和启动时间构成的等待时间[8]。同理,对于3批次同牌号连续性生产来说只存在一个首批次的启动时间和末批次的收尾时间构成的等待时间。以此类推,对于N批次同牌号连续性生产来说,也只有一个等待时间,省去了中间的等待时间,从而在很大程度上提高整体的生产效率。

2.3 "切烘工序连续性生产

由2.1可知,在制丝的各工序中切烘工序的批次等待时间最长,故本文先以切烘工序为研究对象,进行连续性生产的可行性研究,以期实现切烘工序的连续性生产。目前,成都卷烟厂制丝车间每天最大的生产能力为7批次的烟丝,且每天生产的烟丝不止一个牌号。假设这7批次的烟丝,只包含2个牌号,其中牌号A生产4个批次,牌号B生产3个批次,2个牌号的烟丝除牌号不同以外,其余参数比如初始投放量、过程流量等均相同,并且在整个过程中设备稳定运行不发生故障,那么在进行连续性生产时就可以实现“4+3”式的连续性生产,也就是先连续切烘4批次A牌号的烟丝,然后再切烘3批次B牌号的烟丝。

以现阶段生产模式下切烘工序的相关数据为标准,对比现阶段停机换批生产模式与“4+3”式连续性生产模式生产总时间和批次等待总时间,可以发现,现阶段生产模式下,批次等待总时间为140 min,而“4+3”连续性生产模式下,批次等待总时间仅为40 min,批次等待总时间相对来说减少了71.43%,可以说连续性生产模式大大降低了整个切烘工序的批次等待总时间,因此,连续性生产模式在提高切烘工序的生产效率方面具有很明显的优势。当然,在实际的生产中,不一定是“4+3”式的情况,也可能是“3+3+1”,或者其他的任何情况,但是不管是何种情况,只要能够实现切烘工序的连续性生产,都可以提高该段工序的生产效率,减少设备的空转,节约资源和能源,因此,切烘工序的连续性生产具有一定的可行性,值得进一步研究和实现[8]。

2.4 "制丝连续性生产

如果说切烘工序能够实现连续生产的话,那么理论上来说,制丝的其他3个工序也能实现连续生产,在此基础上就可以实现整个制丝车间的敏捷生产[9-10]。为了便于比较制丝车间的全工序敏捷生产模式与现阶段生产模式,本文继续以前文的数据为基础,同时导入车间现有生产模式下的相关数据信息,然后将“4+3”敏捷生产模式与现阶段的7批次生产模式进行对比,分析两者的优劣。同时为了方便对比分析,设定全工序敏捷生产模式与现阶段生产模式的开始时间一致,生产过程中的信息对比见表1和表2。

通过表1与表2的对比可以得出,在全工序段实行敏捷生产后,松散润叶段与加料润叶段各节约生产时间75 min,烘丝段可节约生产时间100 min,减少一润、二润、烘丝设备空转时间共计4 h,大大提升了生产效率。而且车间最晚生产时间也由1∶56提前至0∶16,生产安排上可以贮叶柜分前后段生产,前段上白班,后段上中班,既保证了标准,也保证了生产。因此,整个制丝车间的敏捷生产,将会大大提高制丝的生产效率,节约能源和降低消耗。

3 "连续性生产试验研究

前文在现有条件的基础上,通过理论上的分析和对比,得出了基于连续性生产的切烘工序和整个制丝流程在生产效率和能源节约方面的显著优势,为了进一步验证连续性生产在实际中的效果,本文以宽窄精品试验线为基础,开展切烘工序连续性生产的试验研究。而对于当前的宽窄精品试验线来说,要想真正地实现切烘工序的连续性生产,还需要满足一些条件,同时做好相关准备工作,并对可能存在的问题进行一定的处理[11-12]。

3.1 "连续生产准备工作

①完成生产前烟叶原料、香精香料、掺配物料等生产物料的准备。②完成生产前技术标准、能源保障、工艺设备和监测装置等工艺条件的准备。③优化贮叶柜出柜和叶丝暂存柜进柜程序,在不改变原有功能的基础上,增加针对连续性生产的自动进出柜程序。④对采集系统进行调整实现连续批次的工艺参数按批次自动采集[13]。

3.2 "连续生产满足的条件

①连续生产批执行的叶组配方标准、香精香料配方标准、工艺标准一致[14]。②连续生产批在制叶片段生产时未出现异常。③叶丝暂存柜有空柜。④连续批次均满足工艺要求的烟叶储存时间[15]。⑤下批次任务参数与当前批一致。⑥进柜方式选择“单柜”。⑦下批次任务参数处于释放状态“1”。⑧确认换批叶丝重量(按同牌号生产批风选后电子秤重量均值+15 kg)。

3.3 "连续生产需要注意的问题

①由于连续生产的不同批次在加料润叶段有出口水分的差异,且来自不同的贮叶柜,致使烘丝入口水分在生产过程中会有所波动,因此连续生产对润叶段的出口水分的一致性和制丝生产环境温室度的要求较高。②目前烘丝后的叶丝暂存柜只有2个,当一个出料加香生产,而另一个在烘丝生产时,烘丝工序的连续生产只能中断,故目前只能实现2批同牌号烟丝的连续生产,后期若想实现多批次的连续生产则需要增加叶丝暂存柜的数量或者容量。

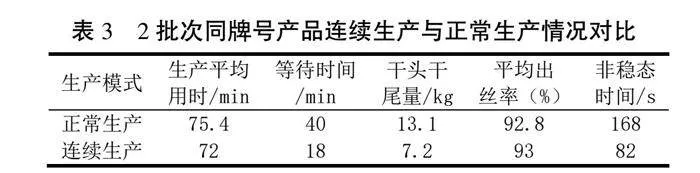

3.4 "切烘工序连续性生产试验结果分析

在所有的同牌号烟丝连续生产的条件都满足的情况下,试生产了3次2批次某牌号的烟丝,然后在保证流量、原料的初始投放量等条件一致的情况下,再开展18次正常的2批次非同牌号烟丝的生产,统计2种情况下的生产平均用时、等待时间、干头干尾量、平均出丝率和非稳态时间,可以得到相关数据,见表3。

从表3中可以看出,2批次同牌号烟丝连续生产时,每批次的生产平均用时减少了3.4 min,干头干尾量减少了5.9 kg,非稳态时间减少了86 s,出丝率每批增加0.2%,而等待时间则减少了22 min,这个22 min就是批次间的等待时间。因此,与正常情况下的2批次生产相比,2批次同牌号烟丝的连续性生产,可以显著的减少切烘工序的等待时间,从而提高切烘工序的生产效率。另外,非稳态时间的减少、平均出丝率的提高以及干头干尾量的减少,则有利于切烘工序质量工艺水平的提升。

4 "结论

为了提高制丝的过程质量和生产效率,同时降低原料消耗和能耗,本文在现有生产模式的基础上分析了同牌号烟丝实现连续性生产的可行性,然后在此基础上提出了切烘工序和整个制丝流程的连续性生产方案,通过理论上的对比分析,得出了基于敏捷生产的连续性生产在效率和能耗等方面的显著效果,最后为了进一步验证连续性生产在实际生产中的应用效果,本文以现有的试验线为基础,优化进出柜的相关软件程序,实现了切烘工序的连续性生产,通过对比连续性生产和现有生产模式下的相关数据指标,发现了连续性生产在以下几个方面的优势:①在时间上减少了等待时间,提高了生产效率,减少了设备空转;②在工艺质量上减少了烘丝机出口水分非稳态时间,提高了烟丝的出口水分非稳态指标;③在节能降耗上,减少了干头干尾量,提高了出丝率,节约了能源和资源等。总的来说,与现有生产模式相比,基于敏捷生产的连续性生产具有很大的优势,值得进一步研究和实现,而整个车间敏捷生产模式的实现,将极大地提高生产效率,同时更进一步地节能降耗,也可以在保证质量的前提下持续满足后续的加工需要。但是敏捷生产的实现对中控的生产调度能力提出了更高的要求,而且连续性生产时对润叶段的出口水分的一致性和制丝生产环境温室度的要求也更高,需要在实际的生产中进一步增强工艺的过程管控能力。

参考文献:

[1] 国家烟草专卖局.卷烟工艺规范[M].北京:中国轻工业出版社,2016.

[2] 田忠,陈闯,许宗保,等.制丝关键工序对细支卷烟燃烧温度及主流烟气成分的影响[J].中国烟草学报,2015,21(6):19-26.

[3] 钟蔚,林孟琰.卷烟制丝技术升级柔性生产线的设计[J].厦门科技,2022(5):59-62.

[4] 潘登,曾德标,李国华.飞机系统件柔性敏捷制造单元构建方法[J].航空制造技术,2020,63(21):92-97.

[5] 孙新波,苏钟海.数据赋能驱动制造业企业实现敏捷制造案例研究[J].管理科学,2018,31(5):117-130.

[6] 张顺堂,胡鹏.面向敏捷生产的多品种小批量生产排程模型研究[J].现代制造技术与装备,2020,56(11):203-208.

[7] 徐永虎.烟草柔性制丝线排产算法的研究与应用[J].安徽农业科学,2017,45(7):81-82,152.

[8] 袁建华,刘勇,彭中雷,等.复杂工艺柔性数字化制丝线的构建[J].烟草科技,2014(5):20-23.

[9] 徐堂富,周翠江,徐志强,等.优化提升制丝生产效率研究与应用[J].轻工科技,2023,39(5):39-41.

[10] 祁林,范兴,唐习书,等.两段式烘丝控制模式对中支卷烟烟丝理化特性及感官质量的影响[J].烟草科技,2022,55(3):88-97.

[11] 薛训明,陆琨,汪飞,等.制丝工艺流程的智能化平台系统设计[J].中国高新科技,2020(22):38-39.

[12] 王中山,赵静宜,杨正军,等.制丝加工过程烟叶损耗监控模型的建立及应用[J].农产品加工,2022(12):76-78,87.

[13] 徐堂富,周翠江,徐志强,等.优化提升制丝生产效率研究与应用[J].轻工科技,2023,39(5):39-41.

[14] 朱传军,邱文,张超勇,等.多目标柔性作业车间稳健性动态调度研究[J].中国机械工程,2017,28(2):173-182.

[15] 李巧平.精益方法提升卷烟制丝生产效率探讨[J].现代商贸工业,2021,42(8):164-165.