氮气稳压对主泵运行的影响综述

摘 "要:随着小型模块反应堆的发展,氮气稳压方式得到广泛的关注和重视。通过对氮气稳压过程中的热力学分析,发现氮气稳压除具有体积小、结构简单、响应快速等优点外,使用氮气稳压的水循环在相等时间内补水泵启动补水的频率更小。基于国内外常规泵与核主泵两相流研究现状,从气泡析出、气泡迁移、气泡聚集以及对主泵性能影响等方面分析传统泵两相流与氮气稳压下的主泵两相流的区别。

关键词:小型模块堆;氮气稳压;主泵;两相流;热力学

中图分类号:TM623 " " "文献标志码:A " " " " "文章编号:2095-2945(2024)20-0096-06

Abstract: With the development of small module reactor, nitrogen pressure stabilization has been paid more and more attention. Through the thermodynamic analysis of the process of nitrogen pressure stabilization, it is found that nitrogen pressure stabilization not only has the advantages of small volume, simple structure and fast response, but also has less frequency of starting water supply pump in the same time. Based on the research status of two-phase flow between conventional pump and nuclear main pump at home and abroad, the difference between conventional pump two-phase flow and main pump two-phase flow under stable nitrogen pressure is analyzed from the aspects of bubble precipitation, bubble migration, bubble accumulation and the influence on the performance of main pump.

Keywords: small module reactor; nitrogen pressure stabilization; main pump; two-phase flow; thermodynamics

近年来,小型模块化反应堆(SMR)得到不断发展和研制。在SMR的研究中,对反应堆的进一步小型化研究,使SMR可以拥有更广泛的应用场景,是SMR的重要发展方向之一。小型化的一个研究思路是:使用氮气稳压装置替代体积较大的稳压器作为一回路的稳压设备。对于有氮气稳压装置的反应堆一回路,当一回路的系统压力下降时,由于存在氮气的稳定器,其上方的气体因为压力减小而发生膨胀,并逐步将下方的冷却剂输送到一回路系统中进行补水。相反地,当一回路的系统压力上升时,冷却剂的补充量也会随之增大,从而使得稳压装置中的氮气体积被压缩,以此达到维持系统压力稳定的效果[1]。

氮气的化学性质稳定且价格便宜,使用其进行压力调节时,不会对一回路系统中的设备造成腐蚀。然而,引入氮气稳压也可能导致冷却剂内部溶解某些氮气,本文将综合国内外相关研究,探讨氮气稳压如何影响主泵的运行。

1 "氮气稳压过程的热力学分析

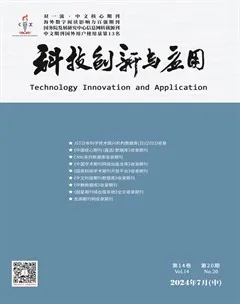

对于含有氮气稳压装置的高温热网系统,通常包括核反应堆、换热器、主泵和氮气稳压装置等设备,系统图如图1所示。对于具有氮气稳压的高温热网系统中,冷却剂从核反应堆吸收热量之后流入蒸汽发生器,然后经过热交换后再通过主泵增压至核反应堆进行下一个循环。高温热网冷却剂在循环过程中,会由于设备功率变化等原因使系统的压力变化,并依靠氮气稳压完成压力调节。

在有氮气稳压的一回路系统中,主泵的入口与氮气稳压装置的补水管连接,当一回路系统压力降低时,稳压装置通过气体膨胀实现对一回路系统的补水,从而确保系统压力维持稳定。氮气稳压装置维持系统稳压的过程中,能量转化关系:当氮气受到压缩时,系统需要为它做功,这个能量就储存在了氮气之中;反之,当氮气体积膨胀时,气体中的储能将在体积膨胀过程中转化释放出来,气体膨胀过程中可将水从稳压罐中压入一回路系统中。

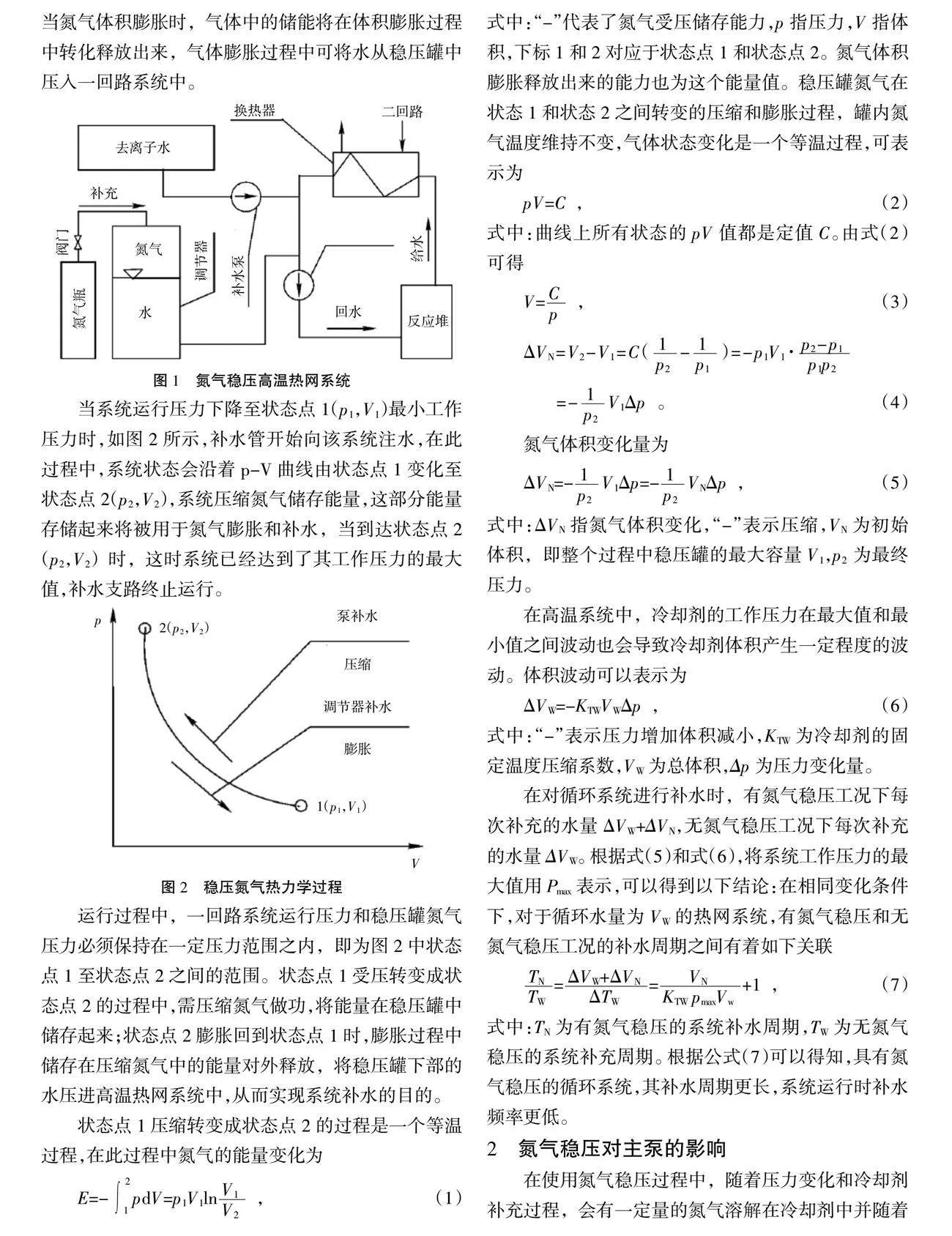

当系统运行压力下降至状态点1(p1,V1)最小工作压力时,如图2所示,补水管开始向该系统注水,在此过程中,系统状态会沿着p-V曲线由状态点1变化至状态点2(p2,V2),系统压缩氮气储存能量,这部分能量存储起来将被用于氮气膨胀和补水,当到达状态点2(p2,V2)时,这时系统已经达到了其工作压力的最大值,补水支路终止运行。

运行过程中,一回路系统运行压力和稳压罐氮气压力必须保持在一定压力范围之内,即为图2中状态点1至状态点2之间的范围。状态点1受压转变成状态点2的过程中,需压缩氮气做功,将能量在稳压罐中储存起来;状态点2膨胀回到状态点1时,膨胀过程中储存在压缩氮气中的能量对外释放,将稳压罐下部的水压进高温热网系统中,从而实现系统补水的目的。

状态点1压缩转变成状态点2的过程是一个等温过程,在此过程中氮气的能量变化为

式中:“-”代表了氮气受压储存能力,p指压力,V指体积,下标1和2对应于状态点1和状态点2。氮气体积膨胀释放出来的能力也为这个能量值。稳压罐氮气在状态1和状态2之间转变的压缩和膨胀过程,罐内氮气温度维持不变,气体状态变化是一个等温过程,可表示为

式中:ΔVN指氮气体积变化,“-”表示压缩,VN为初始体积,即整个过程中稳压罐的最大容量V1,p2为最终压力。

在高温系统中,冷却剂的工作压力在最大值和最小值之间波动也会导致冷却剂体积产生一定程度的波动。体积波动可以表示为

式中:“-”表示压力增加体积减小,KTW为冷却剂的固定温度压缩系数,VW为总体积,Δp为压力变化量。

在对循环系统进行补水时,有氮气稳压工况下每次补充的水量?驻VW+ΔVN,无氮气稳压工况下每次补充的水量ΔVW。根据式(5)和式(6),将系统工作压力的最大值用Pmax表示,可以得到以下结论:在相同变化条件下,对于循环水量为VW的热网系统,有氮气稳压和无氮气稳压工况的补水周期之间有着如下关联

式中:TN为有氮气稳压的系统补水周期,TW为无氮气稳压的系统补充周期。根据公式(7)可以得知,具有氮气稳压的循环系统,其补水周期更长,系统运行时补水频率更低。

2 "氮气稳压对主泵的影响

在使用氮气稳压过程中,随着压力变化和冷却剂补充过程,会有一定量的氮气溶解在冷却剂中并随着流体流动进入下游的核主泵,使泵内的流动状态由纯液态进入气液两相流的流动状态,从而引发空化现象。空化可能引起核主泵产生噪声和振动从而影响冷却剂的正常输送。如果核主泵持续处于空化故障模式下工作,主泵轴承、水力部件、电机等关键零部件都会增加失效的风险。因此,氮气稳压对主泵影响的研究归根结底是主泵的气液两相流的研究。

2.1 "泵两相流技术研究现状

国内外对泵两相流技术的研究始于20世纪80年代初,主要考虑叶轮形状、安放角、叶顶间隙和泵转速等结构参数,截面含气率、两相速度滑移、气体的可压缩性、凝结效应、流体黏性、进口压力、体积流量和密度变化等介质性能,气泡产生、气泡的积聚、气泡的运输、气泡的破碎、气泡的运动轨迹、气泡的尺寸、气泡的形状和气液两项分布等发生机理等因素,采用FLUENT、高速视频监测技术、高分辨率伽马射线断层扫描等技术,建立多种一维、三维的两相流分析模型,对泵内的两相流的流动规律以及对泵的性能的影响开展了详细的研究,重点对两相流条件下泵的性能预测进行的分析。

自1985年开始,Furuya[2]对于双组份气体-液体的混合物已经展开了深入研究和实验验证工作,主要是在考虑泵水力部件的几何参数、介质含气率、气液两相速度滑移等因素,采用不可压缩一维两相流体模型,然后又考虑了气体的凝结和可压特性,众多学者在研究工作中参考了该模型。但是这种模型并未考虑流体的黏性导致的水力损失,得到的仅是理论扬程,在实际应用中具有一定的局限性。Minemura等[3]提出了一种“泡沫”型态的三维模型来研究泵内的气液两相流,并使用有限元作为分析工具去求解液相速度场,通过对气泡运动微分方程积分求解,得出了流场内的含气量及气泡运动规律。但在该模型中,气泡群的跟踪计算周期长,适用于含气量较小的计算模型。Minemura等[4]提出了一种基于固定气泡的泡状流动计算模型,在该模型中,将双相流中积聚和吸附在叶轮边缘的气泡作为新的计算边界进行分析,但分析结果不够精确。Akinori等[5]首先通过试验方法得出,采用开式叶轮、调整叶轮出口安放角、开设叶轮回流孔等方式,可提高主泵输送两相流的能力,并对上述各种改善方式进行了定性分析。Sato等[6]采用5个不同叶片入口角和出口角的离心泵叶轮进行了试验研究,通过试验发现,在低含气率、入口和出口角较大的叶轮中,气泡更容易积聚造成扬程突降;在高含气率时,入口和出口角度越大扬程越大。Kim等[7]使用离心泵叶轮在不同叶顶间隙条件下开展了单相与气液两相流体输送试验,采用可视化手段观察了不同含气条件下两相流中的气泡变化规律,发现了开式离心泵叶轮可提高离心泵的两相流输送性能。Minemura等[8]在Frurya模型基础上,增加考虑了气体可压缩性和流体黏性,针对叶轮出口位置的流道截面突增、出口角倾斜、两相均匀混合等因素,采用离心泵模型开展了两相流分析计算,计算结果与试验结果相一致,该计算方法促进了一维叶轮计算方法的发展。Poullikkas等[9]利用高速摄影技术对主泵在失水事故工况中的内部流动规律进行了研究,得出了不同流量时主泵内的气泡分布规律,促进了主泵基于控制容积法的研究模型的发展。

国内泵设备气液两相流的研究始于1995年,王旱祥等[10]基于流道流体为无黏性定常流和单个气泡的假设,限定了流动过程中仅气泡大小可发生改变但气泡形状不允许发生改变,在离心泵叶轮中分析了气液两相流的流动状态,发现了叶轮流道内部和出口的气液两相均存在相对滑动和分离的现象,得出了叶轮结构和工况参数与气液两相的相对滑动系数的关系式。黄思等[11]基于无黏性流体和气相为完全气体的假设,提出了一种三维计算模型,对一种轴流泵的气液两相流输送进行了计算分析,发现了在介质流动的横向截面上压力梯度较大,易产生两相分离。但此计算模型被认为接近于单相流模型,需进一步考虑气液两相流真实环境条件。Wu等[12]利用k-e紊流模型分析了两相流在叶轮内的流动规律,同时对汽油两相流和单相液油的流动规律进行比较,发现在两相流工况时叶轮出口压力有所降低且压力分布不均,但叶轮内的流体速度、压力分布在该分析比较中未得出。班耀涛等[13]基于气泡不变形、气体可压缩液体不可压缩、介质无黏性、气液相间存在滑移、气液相间无传质和传热等假设的基础上,提出了可以考虑径向流道截面变化的轴流泵多相流动的性能预测模型,进行了油气多相流轴流泵的性能预测分析,通过对比分析和试验结果,低含气率相比于高含气率时分析结果较准确。这说明在两相流中介质中含气率高时,介质的流动规律更复杂,需进一步模拟真实流动条件改善计算模型。黄思等[14]在已有气泡的泡状流模型基础上,增加考虑气泡在液体中的阻力、流场压差、液体惯性力等影响气泡迁移的因素,优化了气泡运动方程求解,提出了一种适用于两相流叶片泵的数值分析方法。卢金铃等[15]采用欧拉模型,对两相流在离心泵叶轮内部的三维黏性流动规律进行了研究,发现在叶轮边缘含气率较低,轮盖侧吸力面边缘处气泡会通过凝结而导致含气率较高,当增大进气率时,水力部件流道内的压力降低,泵的扬程下降。金玉珍等[16]在几条假设的基础上,基于一维控制模型,应用欧拉公式研究了高扬程小流量离心泵的双相流计算方法,对比了计算分析结果和试验验证结果。余志毅等[17]基于双相流模型构建了离心泵双相流三维湍流流动的模型和分析方法。附加质量力和阻力作为相间作用力以及含气率波动导致的附加源项均为该模型的考虑因素,得出了一种关于双相流的修正算法,采用改进模型分析了离心泵在不同含气率时叶轮内部的流场,试验结果与计算结果一致性较高,表明了计算模型的准确性。余志毅等[18]基于RANS和已有双相流计算模型,采用SIMPLEC算法,对离心泵输送两相流的湍流流场进行了计算分析,也开展了试验验证工作,结果表明叶轮在径向尺寸差较小时能有效降低气堵的产生;叶轮入口背面的低压区容易导致气体积聚,有必要优化叶轮进口的结构设计。黄思等[19]利用FLUENT采用欧拉方法分析了双相流轴流泵的流场,分析了泵叶轮内部流体速度、压力分布、气液两相滑移等内容,研究了泵流道内部两相流的流动规律。结果表明:介质因受叶轮旋转的离心力作用,两相流中的液相流动区域主要集中在叶轮外缘,而气相的流动区域主要集中在轮毂附近;两相流在导叶内的分离情况有明显改善。通过对比试验验证结果和计算分析结果,验证了计算方法的有效性。谢鹏等[20]提出了低转速离心泵的设计方法,研制了由诱导轮、离心叶轮、旋涡泵叶轮等组成的组合式离心旋涡泵,并开展了气液混输状态下的空化性能试验研究,以清水作为试验对照,研究了两相流流量和两相流介质含气率2个重要因素对空化性能的影响,结果表明:泵在两相流输送时空化性能陡降,随着含气量的增加,空化性能下降越明显。李咪等[21]通过采用FLUENT软件模拟了泵内部的两相流场,研究了旋涡泵内的气液泡输送性能。分析结果初步得出了旋涡泵内部的两相流的流动规律,主要是泵叶片根部为气泡主要集中区,含气率越高气泡聚集程度越高。李雪琴等[22]基于分形理论,通过建立随机分析模型,得出了泵两相流的生成过程,研究了两相流流动规律与随机变量之间的关系,随机变量包括分形面积、级数、维数受两相流气相和液相分布特征、气泡尺寸变化范围、流道截面含气量等,研究得出:分形和维数越大则泵内两相流中混有越多的大尺寸气泡,分形截面含气率越高则气泡几何尺寸越均匀,分形级数越大则两相流中气泡占比越大。张人会等[23]采用数值分析的方法对泵内部的非稳态气液两相流进行研究,形成了两相流分界面处气液变化规律,并探究了气液两相流分界面与泵外特性的关系。李红等[24]用高速摄影系统对自吸泵的水力部件试验系统进行观测,开展了气液两相流可视化的研究。李贵东等[25]通过数值模拟的方法,开展了离心泵的内部流场分析计算,研究了泵内部气液两相流的流动规律和水力载荷的变化规律。袁建平等[26]使用数值模拟的方法,开展了离心泵在气液两相流工况分析,得到了气液两相流工况下离心泵的内部流动特性。

2.2 "核主泵两相流技术研究现状

核主泵因重要的功能被国内外学者单独展开研究,基于水泵的研究成果、核主泵的结构以及运行工况等要求,对主泵内部气液两相流对主泵的相关影响进行预测,主要表现为水力性能的研究和安全分析。

自1986年开始,Narabayshi等[27]开展了稳态和瞬态条件下的核主泵两相流研究,利用RRAC计算程序分析了不同转速、流量、入口压力和含气率时的气液两相流流场,计算结果与试验结果较吻合。Lee等[28]基于边界层理论分析了主泵气液两相流,研究了泵叶轮内部的气液滑移规律,并使用RELAP5程序计算了两相流条件下的水力性能,程序计算与试验结果一致性较高,进一步证明了该程序的准确性。Lee等[29]在高压工况下进行了全流量主泵两相流试验,研究了泵入口局部含气率与泵流量之间的关系,得出了泵进口温度对主泵性能影响较大的结论。Poullikkas等[30]将泵内两相流气液分离、密度、空间尺寸、气液转化、可压缩性等联系起来,分析了气液两相流中气相存在会造成泵扬程损失,提出了一种主泵失水事故条件下的两相流水力性能的计算模型。Poullikkas等[9]基于高速摄影技术对主泵失水工况的内部流动规律进行了研究,研究了在失水事故中气泡流入叶片的迁移过程,得到了高、中、小流量条件下的气体分布规律。付强等[31]应用开展了主泵两相流在瞬态流动情况下的模拟分析,重点研究了主泵流道中两相流的流动不稳定性规律。同年,王秀礼[32]采用CFD计算的方法对核主泵在两相流中的流动特性开展了计算分析,得到了主泵流量和含气率对器水力性能的影响规律。Bin等[33]针对ACP100核主泵开展了四象限外特性和气液两相降级函数预测,同时采用叶轮欧拉扬程的曲线分布来评估叶轮流道内流向位置和展向位置的液体流动状况,并引入单位体积熵生成率的方式对叶轮流道内流动损失进行定量分析,最终确认两相流工况含气率为70%时扬程的降级程度最大。

3 "结论

通过上述调研,传统主泵两相流的研究已经取得一些成果,但与氮气稳压下核主泵的两相流技术研究相比,两者还存在一定的区别,具体表现为气泡的产生析出机理、气泡的迁移、气泡积聚,以及对泵整体性能的影响,包括水力性能、介质润滑轴承性能、电机换热性能等。

从析出的角度来说,传统主泵两相流的研究中主要考虑主泵内部发生汽蚀或在入口处混有气体进入,即由于泵内压力降低至饱和蒸汽压致使冷却剂发生汽化,或假定主泵入口处混有不溶解气体,从而使得主泵内部发生两相流。而氮气稳压下的两相流是指氮气在冷却剂中,由于溶解度变化而导致的析出,其析出涉及氮气的饱和度、化学势、临界体积浓度、临界尺寸等概念。因此,两者存在本质的区别。

从迁移积聚的角度来说,传统主泵两相流的研究中无论是相变的气泡还是假定混入的气泡均是大尺寸的气泡,而氮气稳压条件下析出的气泡是纳米级的微气泡,两者尺度上的不同导致其迁移和积聚的机理也不同。

从对泵的影响角度来说,传统主泵两相流的研究中,主要针对轴封泵,重点关注发生两相流后气泡在叶轮中的分布情况、气泡在泵腔内的积聚情况以及对主泵水力性能的影响,着重预测不同含气量对主泵扬程、振动噪声等性能。而氮气稳压条件下的主泵为屏蔽泵,泵腔与电机腔相通,泵腔和电机腔内部温差较大,会导致气泡的析出,此外氮气稳压下的气泡为微纳气泡,气泡的迁移和积聚不仅仅发生在叶轮当中,因此若发生两相流,不仅对水力性能造成影响,而且对介质润滑轴承、电机换热等性能产生影响。

参考文献:

[1] 陈智,廖龙涛,张英,等.ACP100S浮动核电站核蒸汽供应系统控制系统分析与仿真研究[J].南华大学学报(自然科学版),2018,32(6):9-14.

[2] FURUYA O. An analytical model for prediction of two-phase(noncondensable) flow pump performance[J]. Journal of Fluids Engincering, 1985,107(3):139-147.

[3] MINEMURA K, UCHIYAMA T. Three-dimension calculation of air-water two-phase flow in centrifugal pump impeller based on a bubbly flow model[J]. ASME Journal of Fluids Engineering, 1993,115(4):781-783.

[4] MINEMURA K, UCHIYAMA T. Three-dimension calculation of air-water two-phase flow in centrifugal pump impeller based on a bubbly flow model with fixed cavity[J]. JSME Internal Journal, Series B, 1994,37(4):726-735.

[5] AKINORI F, SHIN-ICHIROU S, SATO. Experiments on air-water flow pump impeller with rotating- stationary circular cascades and recirculating flow holes[J]. JSME International Journal, Series B, 1996,39(3):575-582.

[6] SATO S, FURUKAWA A, TAKATSU Y. Air-water two-phase performance of centrifugal pump impellers with various blade angles[J]. JSME International Journal, Series B,1996,39(2):223.220.

[7] KIM Y, TANAKA K. Influence of tip clearance on pump performance of two phase flow in a screw centrifugal pump, Proceedings of The Third Internal Conference on Pump and Fan[J].Tsinghua University Press, 1998:346-357.

[8] MINEMURA K, UCHIYAMA T. Prediction of air-water two-phase flow performance of a centrifugal pump based on one-dimensional two-fluid model[J]. ASME Journal of Fluids Engineering, 1998,120(3):327-334.

[9] POULLIKKAS A. Effects of two-phase liquid-gas flow on the performance of nuclear reactor coolmgpumps[J].Progress in Nuclear Energy, 2003,42(1):3-10.

[10] 王旱祥,万邦烈.电动潜油离心泵中气液两相混合物的流动分析[J].石油大学学报然科学版,1995,19(2):52-58.

[11] 黄思,李汗强,班耀涛,等.叶片式气液混输泵水力设计的一种选桥方法[J].石油机械,1999(12):9-11.

[12] WU Y L. Three-Dimension calculation of oil-bubble flows through a centrifugal pump impeller[C]//Proceedings of The Third Internal Conference On Pump and Fan, 'Tsinghua University Prese October.

[13] 班耀涛,赵宏,薛敦松.螺旋轴流式油气多相泵的性能预测模型[J].工程热物理学报,2000,21(2):187-190.

[14] 黄思,吴玉林.叶片式泵内气液两相泡状流的三维数值计算[J].水利学报,2001(6):57-61.

[15] 卢金铃,席光,祁火同.离心泵叶轮内气液两相井维流动数值研究[J].工程热物理学报,2003,24(2):237-240.

[16] 金玉珍,谢腐,脱旭东.小流量高扬程离心旋涌泵气液混输扬程的分析[J].浙江理工大学学报,2007,24(4):420-423:.

[17] 余志毅,曹树良,王国玉.叶片泵内气液两相流的三维流动数值模拟[J].北京理工大学学报,2007,27(12):1057-1060,1064.

[18] 余志毅,曹树良,王国玉.叶片式混输泵内气液两相流的数值计算[J].工程热物理学报,2007,28(1):46-48.

[19] 黄思,王宏君,郑茂溪.叶片式混输泵气液两相流及性能的数值分析[J].华南理工大学学报:自然科学版,2007,35(12):11-16.

[20] 谢鹏,朱祖超.低比转速旋涡泵的汽液混输汽蚀试验分析[J].水利学报,2009,40(12):1506-1511.

[21] 李咪,盛英英.汽液泡输旋涡泵内部气相分布与性能预测研究[J].机电工程,2009,26(7):32-33,56.

[22] 李雪琴,二君,赵鹏,等.多相泳输泵内汽液两相分布的随机分形模型[J].广西大学学报:自然科学版,2010,35(5):756-761.

[23] 张人会,郭广强,杨军虎,等.液环泵内部气液两相流动及其性能分析[J].农业机械学报,2014,45(12):99-103.

[24] 李红,姜波,陆天桥.泵自吸过程气液两相流的可视化试验[J].农业机械学报,2015,46(8):59-65.

[25] 李贵东,王洋,郑意,等.气液两相条件下离心泵内部流态及受力分析[J].排灌机械工程学报,2016,34(5):369-374.

[26] 袁建平,张克玉,司乔瑞,等.基于非均相流模型的离心泵气液两相流动数值研究[J].农业机械学报,2017(1):89-95.

[27] NARABAYSHI T, ARAI K, KUBOKOYA T, et al. Centrifugal pump behavior in steady and transient two-phase flow[J]. Journal of Nuclear Science Technology, 1986,23(2):136-150.

[28] LEE S, BANG Y S, KIM H J. Prediction of reactor coolant pump performance under two-phase flow conditions[J]. Nuclear Enginecring and Design, 1994,26(2):179-189.

[29] LEE S, BANG Y S, KIM H J. Experimental study of two-phase pump performance using a full size nuclear reactor pump[J]. Nuclear Engineering and Design, 1999,193:159-172.

[30] POULLIKKAS A. Two phase flow performance of nuclear reactor cooling pumps[J]. Journal of the Korean Nuclear Society, 2000,36(2):123-130.

[31] 付强,袁寿其,朱荣生,等.失水事故工况下核主泵气液两相瞬态流动特性[J].华中科技大学学报(自然科学版),2013,41(9):112-116.

[32] 王秀礼.核主泵内多相流动瞬态水力特性研究[D].镇江:江苏大学,2013.

[33] BIN H, MEIMEI Z, KEXIN P, et al. Study On the Four-Quadrant Homologous Characteristic and Two-Phase Flow Head Degradation of a Reactor Coolant Pump[J]. Journal of Pressure Vessel Technology, 2021,143(4):041404.