汽车电连接器的接触电阻特性及应用

【摘" 要】随着电连接技术的不断发展,电流等级不断提高,触点处温升过高的问题愈发严重,而接触电阻的成因往往不能被直观、科学地认识,其基本计算公式也存在着适用性低、可重复性差且自相矛盾的问题。目前多数在电接触领域所得出的研究成果大多来源于仿真分析或模拟试验,缺乏对某一或某些电接触件针对性的摸底试验结果,使得所得结论难以支撑理论设计。文章首先讨论接触电阻的物理性能,举出几种理论模型在实际应用中存在的问题,采用理论计算结合试验验证的方法来分析接触电阻,并制备一批不同接触面积的导电柱和接触簧片,通过仿真与试验相结合的方式优化插孔结构,为电接触的研究发展提供一定参考价值。

【关键词】固体表面;接触电阻;仿真;汽车电连接器

中图分类号:U463.62" " 文献标识码:A" " 文章编号:1003-8639( 2024 )08-0031-08

Contact Resistance Characteristics and Applications of Automotive Electrical Connectors

CHEN Qilei,ZHANG Yajie,GUO Hui,LI Liusheng,HAN Jianqiang,LI Chenguang

(AVIC Jonhon Optronic Technology Co.,Ltd.,Luoyang 471000,China)

【Abstract】With the continuous development of electrical connection technology,the current level is constantly increasing,and the problem of excessive temperature rise at the contact points is becoming more and more serious. The cause of contact resistance is often not intuitively and scientifically understood,and its basic calculation formula also has problems of low applicability,poor repeatability,and self contradiction. At present,most of the research achievements in the field of electrical contact come from simulation analysis or simulation experiments,lacking targeted experimental results for one or some electrical contact components,making it difficult to support theoretical design with the conclusions obtained. The article first discusses the physical properties of contact resistance,lists several theoretical models and their problems in practical applications,uses theoretical calculations combined with experimental verification to analyze contact resistance,and prepares a batch of conductive columns and contact springs with different contact areas. By combining simulation and experiments,the structure of the socket is optimized,providing certain reference value for the research and development of electrical contact.

【Key words】solid surface;contact resistance;simulation;automotive electrical connectors

作者简介

陈琦磊(1994—),男,工程师,硕士,主要从事新能源汽车大功率充电连接器设计研发工作。

1" 引言

任何电信号或能量传递过程依赖的连接被称为电接触。随着汽车行业的快速发展,各种电连接设备被大量应用,电接触理论研究不充分所带来的技术和品质问题日渐凸显。

1)固体表面。任何经过精细加工的平面,微观上都是粗糙不平的。这种粗糙表面相互接触时,即便外加了很大的作用力,真正接触的部分也只占名义接触部分的很小比例,因此实际所有的接触都是点接触或多点接触。

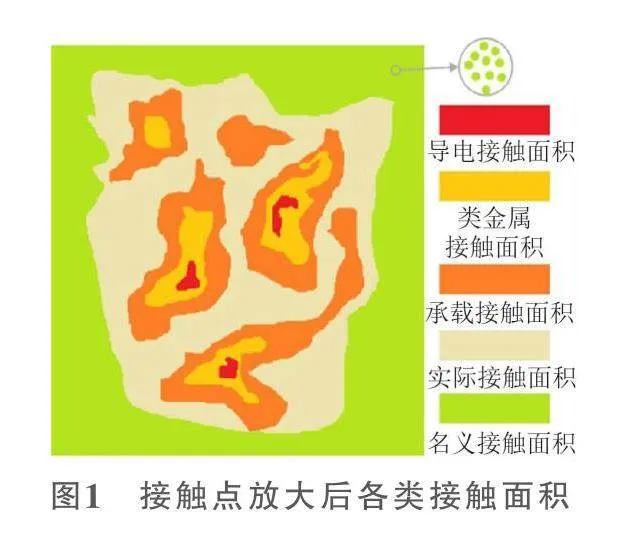

2)接触。两表面相互靠近时,投影的重合区域是名义接触面积。随后接触面凸点开始接触,形成了离散的接触斑点,其总面积被定义为实际接触面积,而真正起到导电作用的区域只占实际接触面积的一小部分。实际的接触点放大后,各类接触面积简化示意如图1所示,所有区域都呈点状分布。导电接触面积一般认为是在亚粗糙度的间隙中产生,是半径为a的圆形,称为a斑点,是唯一的金属导电路径。

3)收缩电阻。当电流通过电阻率分别为ρ1和ρ2表面流过a斑点时,电流必然发生收缩,导致其收缩的阻力称为收缩电阻。利用等电位法[1],得出收缩电阻公式(1)。

Rc=(1)

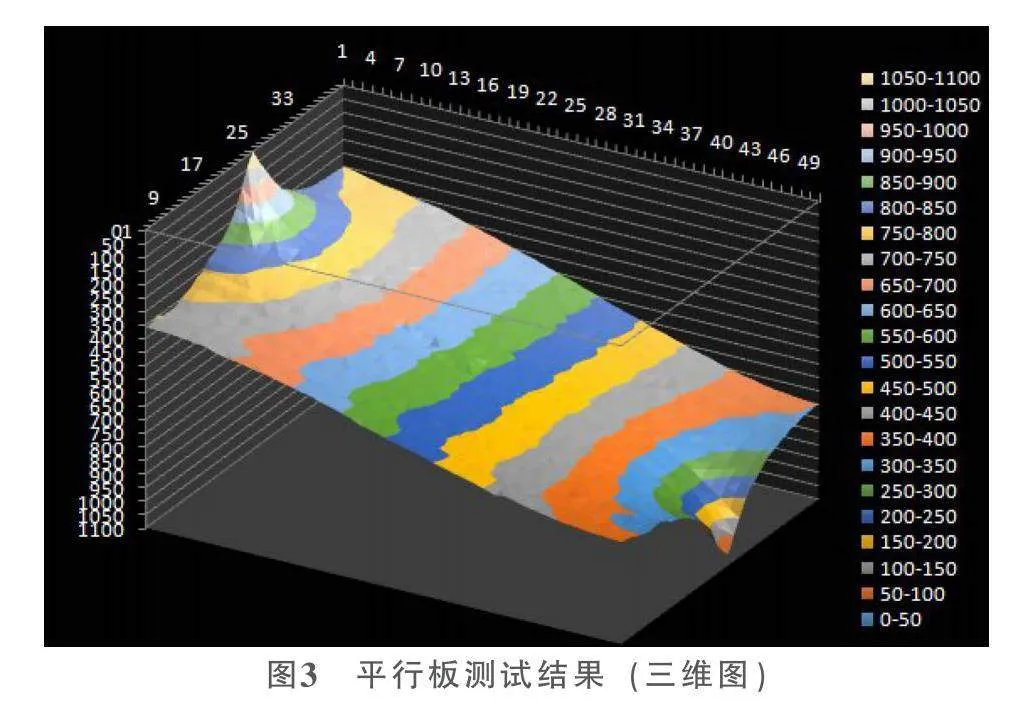

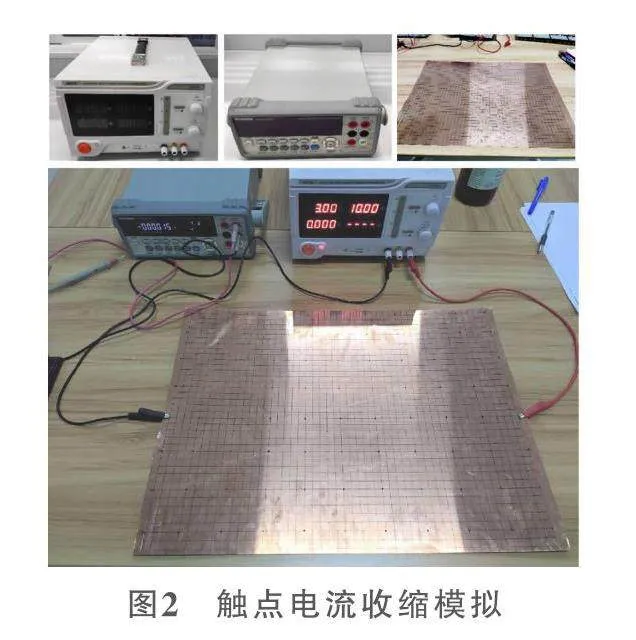

通过使用铜合金板中线两端输入电流的形式,可对触点处的电流收缩进行模拟(图2)。模拟的前提条件为:直流电源,毫伏表,C18070铜合金带(厚度0.5mm、长50mm×宽38mm),电导率≥78%。故将铜合金板按照图2所示分区,每隔1cm进行分格,共50×36格,通10A直流电流,通流点分别为(0,20)、(50,20),在每一个区域交界处测试电压值,记录各点与(0,20)点的压降。平行板测试结果如图3、图4所示。由图3可知,触点两侧区域电压降数据变化较为明显,中间部分数据变化较平稳。根据电势,可以绘制出电流流向,触点两侧与收缩电阻处的电流十分相似,使电流线弯曲的阻力即为收缩电阻。

2" 当前电接触理论的局限性及修正措施

2.1" 当前电接触理论的计算公式

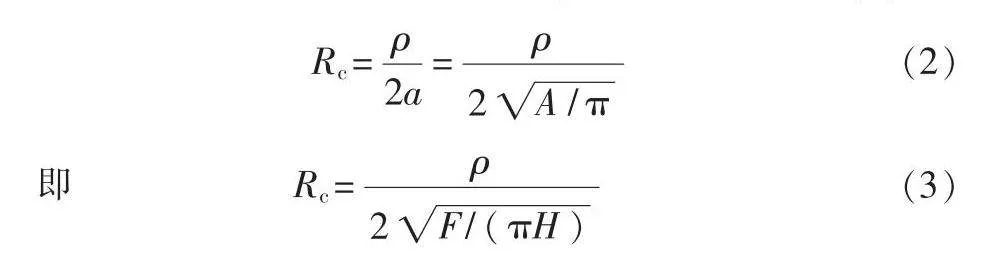

由于实际接触面积小于名义接触面积,a斑点必须承受可与接触件材料强度相当的局部压力。一般认为,实际接触面积取决于表面微凸体的塑性变形量。在这种假定条件下,接触点的面积A只与施加于电接触界面的负荷F以及较软材料的硬度H(与塑流应力成正比)有关,与其名义接触面积无关,即A=F/H。在塑性变形条件下,对导电接触面积和实际接触面积进行近似替代,可以适用公式(2)。

Rc==(2)

即" " " " " "Rc=(3)

由式(2)、式(3)可得出,接触电阻与施加的正压力平方成反比,与名义接触面积无关。公式的普适性与一系列接触材料公布的许多单点接触试验数据相一致。但实际情况中的导电一般在表面存在类金属膜,且为多点接触。因此工程上将公式(3)中的常数和次幂用经验常数进行了代替,如式(4)所示。

Rc=(4)

式中:F——接触压力,N;Rc——接触电阻,μΩ;K和m——经验常数。

2.2" 当前电接触计算公式的局限性

公式(4)中计算接触电阻的过程与名义接触面积无关,可是实际中常常发现,尽管正压力一致,但是改变名义接触面积的大小,仍然会导致接触电阻的变化。

此外,直至目前,导电接触面积和实际接触面积的对应关系仍然存疑,经验常数K、m与许多复杂因素有关,不同研究者得出的K值和m值差别很大,导致在计算时要适当选取这些常数往往感觉很困难,即使勉强选用,也因为与实际情况相距甚远而失去计算意义。近年来,虽然出现了一些接触电阻模型和计算公式,但多因计算复杂、局限性较大,一些系数和参数又难以确定,故实际应用效果不理想。

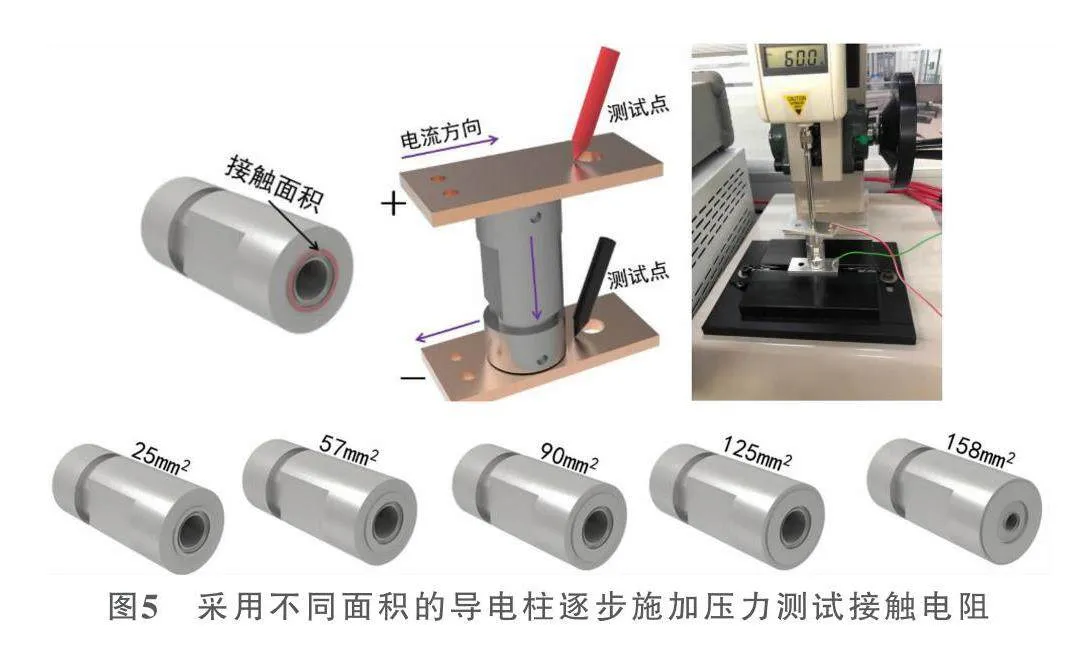

为验证名义接触面积对电阻的影响,制备了一批不同名义接触面积(25mm2、57mm2、90mm2、125mm2和158mm2)的导电柱。试验方法是将2个导电片置于导电柱两端,然后对整个部件通流,通过控制压力机逐步增加正压力,测得对应的电压值,计算出接触电阻。除压力机外,所用仪器与本文上述测试等压线的仪器相同。如图5所示。

按照上述方法,可得F-Rc曲线,如图6所示。从图6中可以看出,接触电阻与名义接触面积正相关,接触电阻可以大致分为3个区间:迅速下降区间、过渡区间、基本稳定区间。

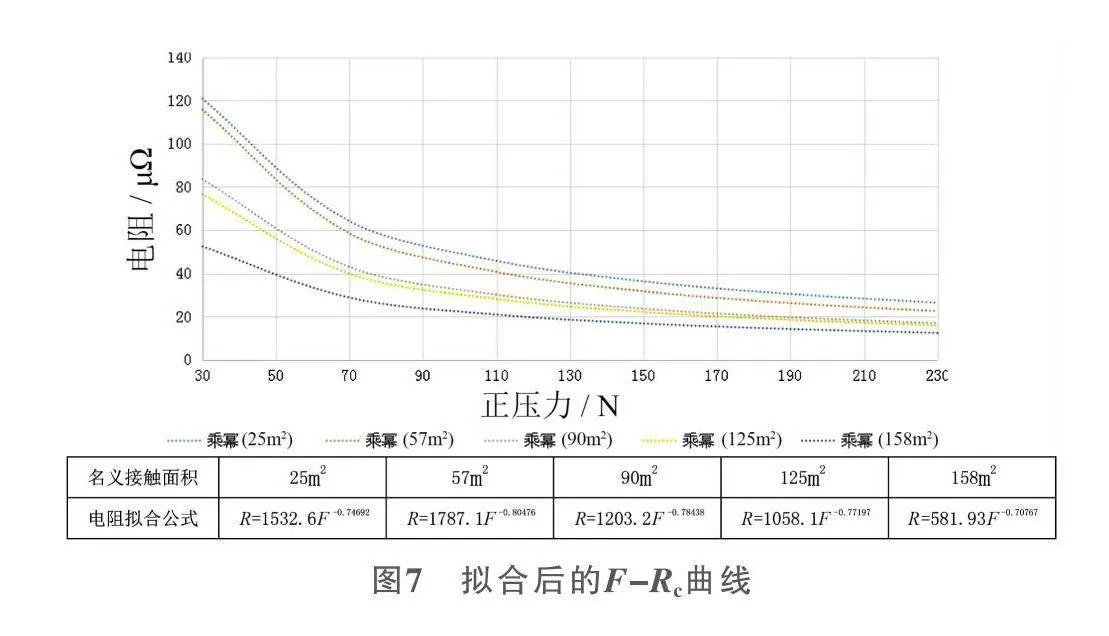

拟合后的F-Rc曲线如图7所示,根据拟合结果(去除Flt;30N前的不稳定数据),单个导电柱接触电阻与正压力符合幂函数R=KF-m关系,但名义接触面积对接触电阻的影响缺乏明确的变化规律,这主要是由于一旦名义接触面积增加,触点的分布(包含高度分布)会随之变化,这种变化较难通过公式反映。但依然可以得出一些结论:尽管名义接触面积不同,但是接触电阻的变化规律仍然是较为一致的,即接触电阻开始趋向稳定的正压力。

这一点可以从接触的微观变化进行解释,凸点压缩如图8所示。接触首先发生在两种材料较高的凸点处,凸点开始被压缩直至达到屈服强度的过程对应了接触电阻的迅速下降阶段,随后压力继续增大,接触电阻已缩小至极限,并随之趋于稳定,因此,尽管触点的分布发生了变化,但是m值是在微观上的接触向宏观上的正压力转换中出现的,其代表微观上单个小凸点的高度、大小及强度,任何对微观的凸点接触有影响的因素都会对m值产生影响,如材料的本质属性(晶体的性质和生长)、镀层、污染物、表面膜的变形和破碎的规律等,但是与宏观的表面粗糙度、触点形状、接触形状(a斑点形状)等无关,即接触电阻达到稳定的趋势是一致的。

此结论可以用于多弹片等多点接触的电接触件设计,采用单弹片的方式绘制F-Rc曲线,然后利用电阻的并联公式计算总接触电阻,得到的总接触电阻可以认为是实际接触的总接触电阻最大值,且单弹片在F-Rc曲线中的位置可以用于替代多弹片的接触电阻位置,这样可以在未开模生产实际产品前,通过制备简单的样品进行试验绘制出F-Rc曲线,配合仿真分析对电接触件结构的合理性进行评判。

为进一步验证名义接触面积对F-Rc曲线的影响,制备了一批薄金属弹片接触件,相关参数见表1。

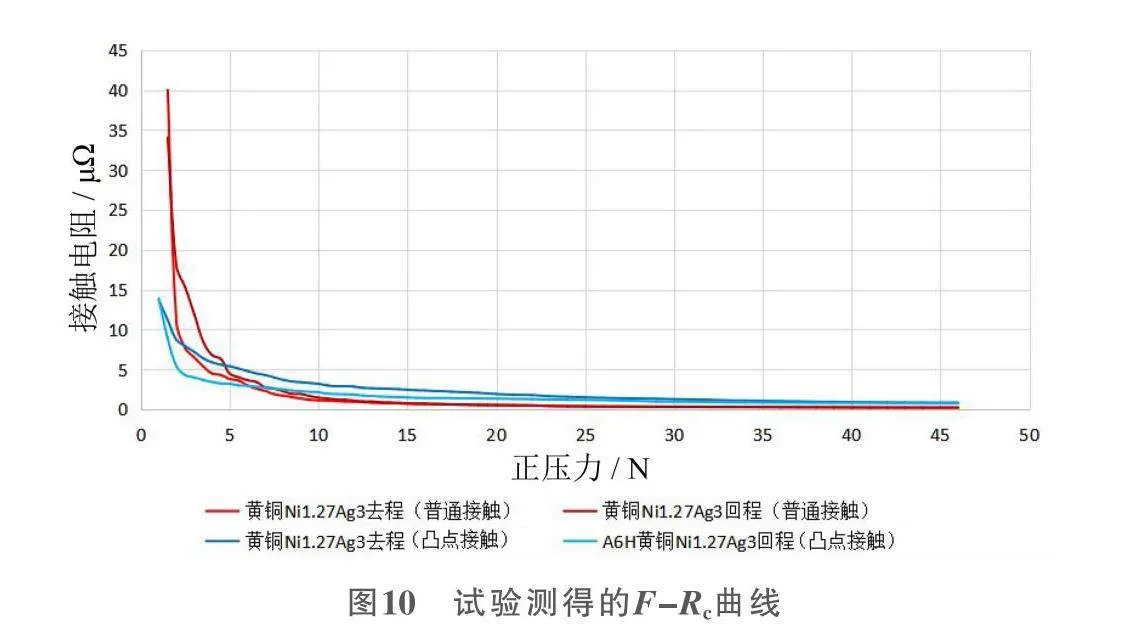

测试方法(图9)主要分为4步:固定弹片、连接测电压装置、顶针自上而下施加正压力、顶针退回,记录全程的接触电阻,测试设备与2.2章节中的测试设备相同。试验测得的F-Rc曲线如图10所示。

从图10可看出,对同一接触件,去程时接触电阻在迅速下降,区间内总体小于回程时的接触电阻,这是因为对于新加工的表面,其接触面的凸点高度分布差异化较大,在开始接触时,仅有少量的较高的凸点发生接触,此时导电接触面积相当小,因此接触电阻较大;对于已经发生过挤压的接触面,由于较高的凸点已经在去程时被压缩、破坏,因此在相同的正压力下,发生接触的凸点数量和总面积都会有所增加,因此导致在迅速下降的区间内回程的接触电阻总体较小。

此外,在过渡区间和基本稳定区间内,对于多点接触和单凸点的接触,其各自的去程与回程的接触电阻相差不大,但是凸点接触的接触电阻整体较大,这也与上文中所述的名义接触面积越大接触电阻越小的结论相符。所有在正压力约10N处的接触电阻基本稳定,进一步说明只要材料和镀层不变,名义接触面积对过渡区间和基本稳定区间内的接触电阻变化趋势无影响。在连接器的设计中,接触件的接触电阻应当被设计在基本稳定区间内,这一结论具有重要意义。

本文给出通过单点接触的F-Rc曲线计算多点接触的F-Rc曲线的方法:假设存在不含接触面积且包含正压力的接触电阻估算公式且现有很轻的2块金属薄板,叠放后通电,并在表面施加正压力F,实际接触面积为S,m取0.5,那么可以得到接触电阻公式(5)。金属薄板单点接触示意如图11所示。金属薄板双点接触示意如图12所示。

Rc=K/Fm(5)

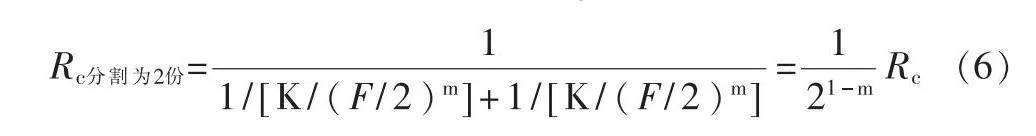

因为公式(5)中不含接触面积相关的因变量,现在人工将接触面积分为两部分,两边力都减半,按照电阻的并联公式可得此时的接触电阻为:

Rc分割为2份==Rc(6)

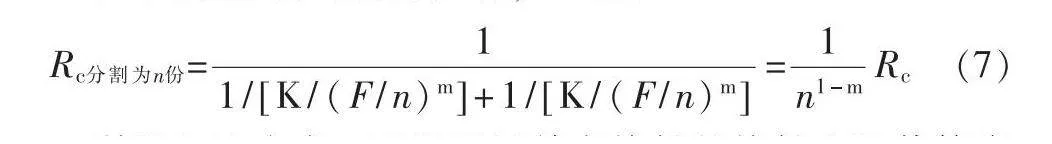

如果按照此方法分为n份,可得:

Rc分割为n份==Rc(7)

利用上述公式,可以通过单点接触的接触电阻估算多点接触的接触电阻,以上述25mm2、57mm2、90mm2、125mm2和158mm2的导电柱接触为例,其原始数据见表2。

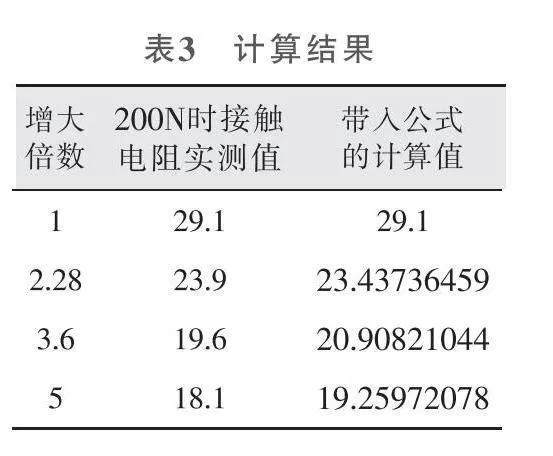

另已知当名义接触面积为25mm2,R=1532.6F-0.74692时,即m取0.75,那么通过计算可得,在F=200N时,其计算结果见表3,由表2可知计算值与实际的重合性相当好,可用于有单点接触的曲线储备时直接计算接触电阻的方法。

2.3" 接触电阻设计

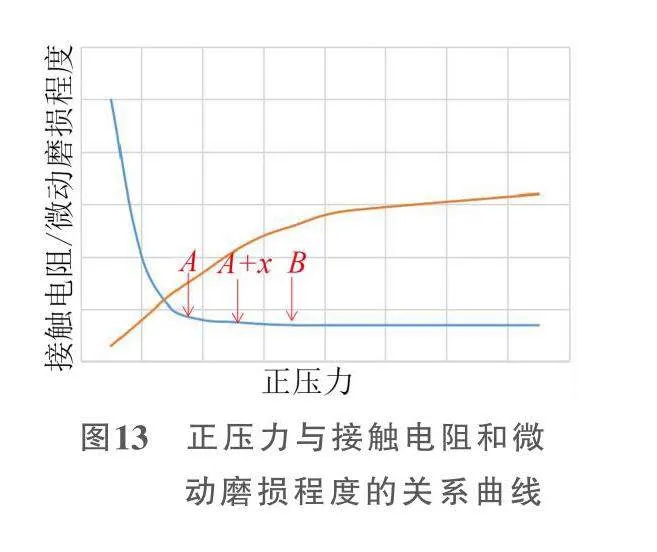

根据上述描述,在设计接触电阻时,应当以接触电阻稳定区间为设计目标,稳定区间的最小接触电阻值规定为限制点A。一般连接器的插拔力不应设计得过大,因此接触件的正压力应当在不影响使用的范围内尽可能小,可以通过连接器要求中输入的插拔力要求计算得出对应接触件的正压力上限,对应的接触电阻值规定为限制点B。此外,由于接触电阻还与氧化腐蚀、金属化合等连接器常见的失效机理相关,接触压力也会随着蠕变和应力松弛的方向逐渐降低,氧化腐蚀直接受到微动磨损的控制,而微动磨损又直接受到接触压力的影响,正压力被设计得越大,微动磨损则越严重,应该使限制点A右移x,使之尽可能地向B处靠近,将其控制在一个接触电阻足够小,又不会使得微动磨损急剧增加的位置,那么接触电阻区间(A+x,B)即为接触电阻设计时最为合适的区间。正压力(橙)与接触电阻(蓝)和微动磨损程度(蓝)的关系曲线如图13所示。

一般情况下,对于多弹片的电接触件设计,通过选择基体材料和镀层优化接触电阻,降低蠕变速率和氧化腐蚀速率,避免产生金属化合物,最终达到降低接触件温升,延长连接器使用寿命的结果。在确定了材料和镀层后,首先应根据输入的插拔力计算出对应的正压力,然后通过单弹片的F-Rc曲线计算得出总接触电阻,再根据上文给出的公式计算实际的接触电阻。正电接触件推荐接触电阻设计流程如图14所示。

3" 仿真优化实例

3.1" 背景及优化路线

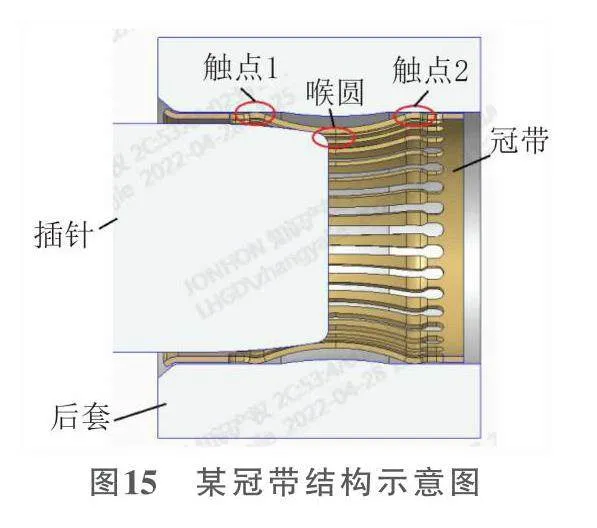

图15为某冠带结构示意图,结构整体呈“简支梁”形式,插针与冠带喉圆接触,冠带两端触点与后套接触实现电连接功能。该插孔的接触电阻实测值为80μΩ左右。

该冠带插孔要求额定300A,对应的插孔连接电阻应该在30μΩ左右。针对以上项目背景需对冠带结构尺寸进行优化,优化目标详见表4。

接触件优化流程如图16所示。由于温升性能与插孔的连接电阻相关,因此首先需给定连接电阻的目标值,然后根据初步结构计算簧片的体积电阻,进而计算出接触电阻的目标值,随即根据F-Rc曲线图判断接触电阻目标值是否合适(接触电阻是否稳定、正压力是否合适),若不满足设计要求则调整插孔结构。

经过插孔结构的初步调整计算后,得到接触电阻目标值和正压力目标值,然后以正压力目标值为基准对尺寸和公差进行微调,在满足正压力基础上确保应力分布合理,若经过反复调整无法得到合适的应力分布则应考虑修改结构或更改正压力目标值,然后进行下一步计算。

3.2" 优化过程

3.2.1" 确定连接电阻目标

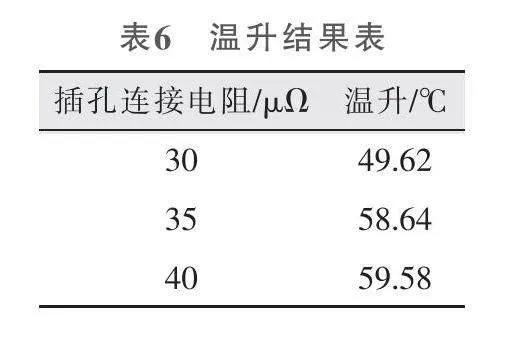

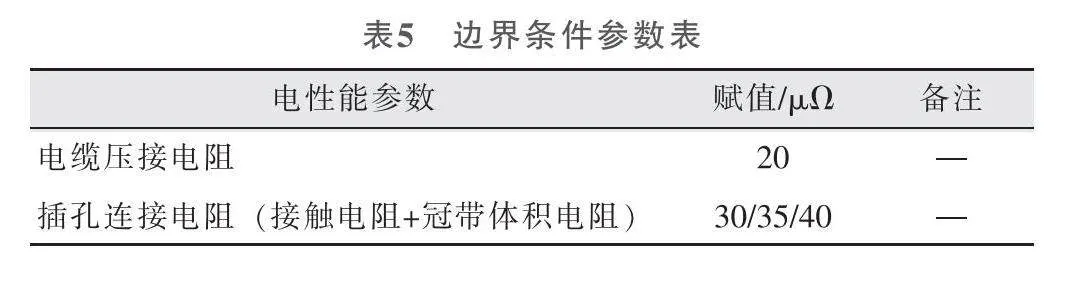

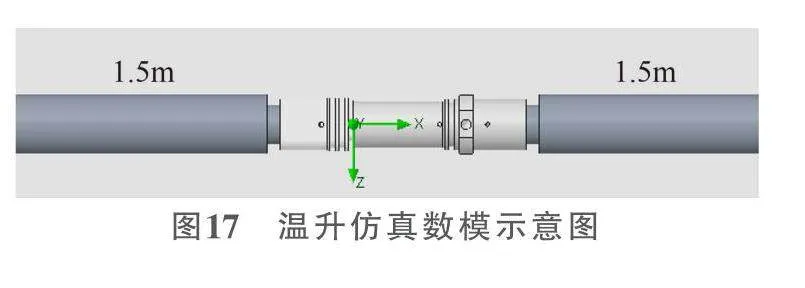

连接电阻值的大小直接影响温升,因此需根据温升结果来确定连接电阻的大小,为对比不同连接电阻下的温升情况,采用仿真的方式进行计算并确定最佳的连接电阻。温升仿真数模示意如图17所示。

仿真过程中边界条件参数见表5,仿真结果见表6。

根据表6可知,连接电阻为≤30μΩ时对应的温升满足设计目标的要求,因此确定插孔连接电阻为30μΩ,确定连接电阻后以该值为目标进行结构设计。

3.2.2" 结构优化设计

连接电阻由簧片体积电阻和触点处的接触电阻组成。其中簧片体积电阻与簧片导电部分的尺寸(长度、截面积)和材质有关,触点处的接触电阻与插合后簧片对插针的正压力有关;结构设计时可先按照空间限制要求进行初步设计得到簧片体积电阻,然后计算得到触点处的接触电阻的目标值,随之得到簧片正压力的目标值,最后经过仿真计算验证簧片的实际正压力是否满足该目标,若不满足则重新调整结构,直至满足连接电阻的目标值。

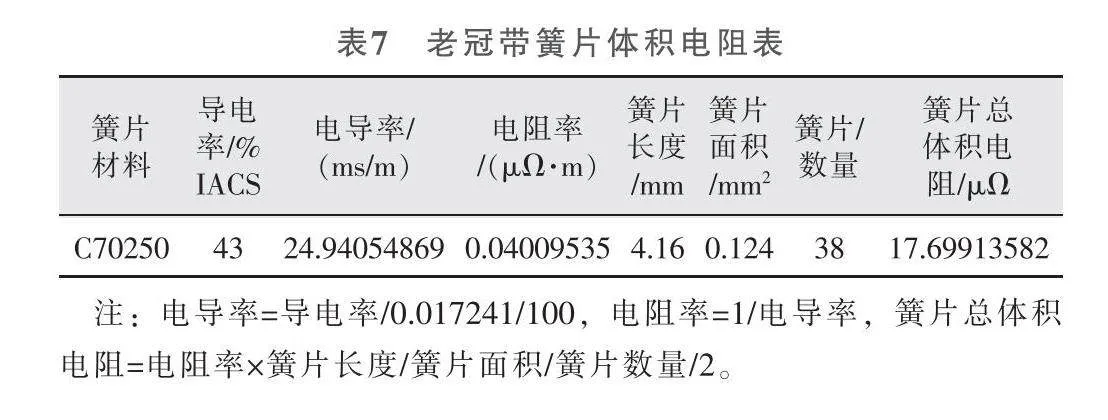

结构优化前,首先对老冠带的簧片体积电阻和触点处的接触电阻进行分析,为优化工作指明方向。老冠带簧片体积电阻见表7。

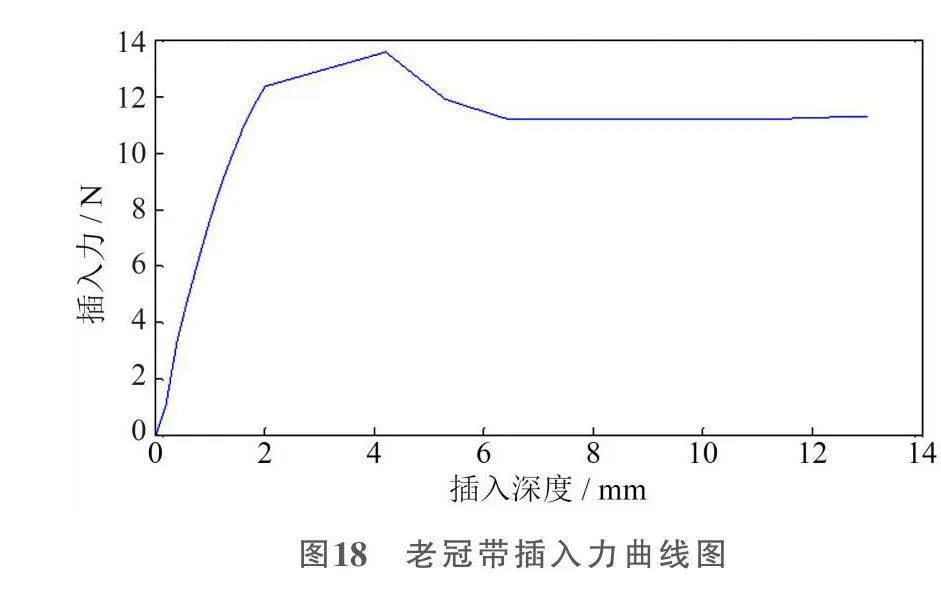

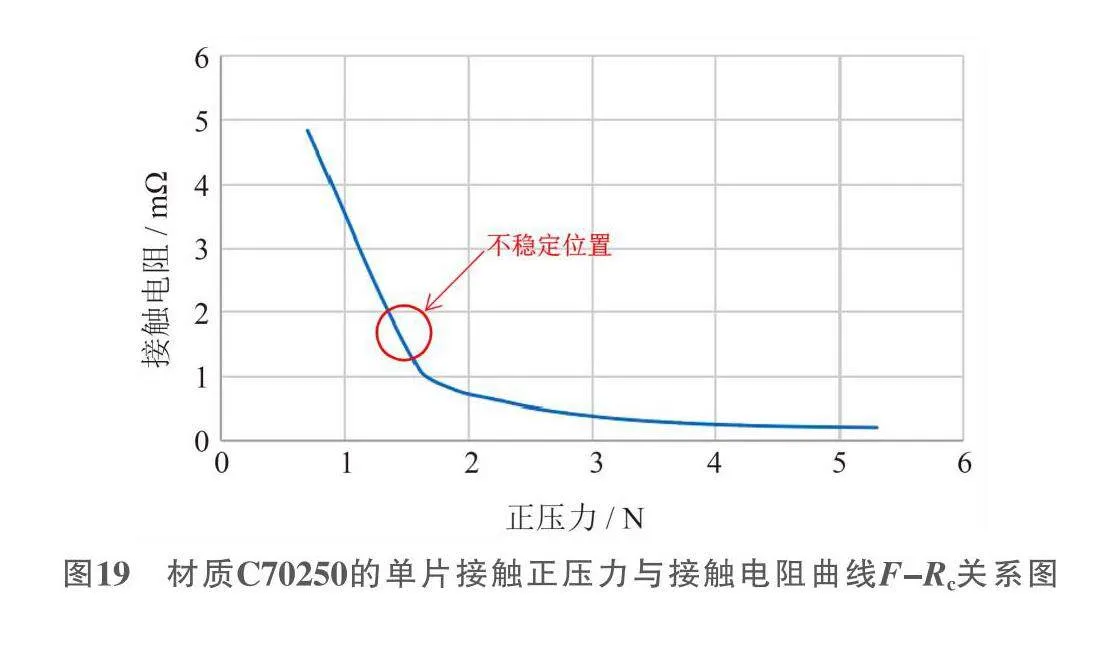

老冠带插入力曲线如图18所示,可得插针拔出力为11.326N,计算可得每个簧片对后套的正压力为1.49N。

使用单簧片测试得出图19所示的F-Rc曲线,可得单片的接触电阻约为1.5mΩ,进而可求得整个插孔的接触电阻的最大值为39.4μΩ。此时,接触电阻正处于不稳定状态,即接触电阻的迅速下降阶段,如上文所述,处于此阶段的接触电阻极易因为微动磨损的累积及其他多种影响因素老化后迅速上升,必须要进行优化使其向右移动至基本稳定状态。

综上初步计算分析可得老冠带的连接电阻最大值为57.1μΩ,同时根据图20的应力分布可知,插合后冠带喉圆和根部均发生塑性变形,该现象会导致插拔力进一步降低,对应接触电阻随之增大,因此实际产品的连接电阻可能会大于57.1μΩ。

为了满足连接电阻30μΩ的优化目标,需从3方面进行优化设计:①改善体积电阻,减小冠带导电部分长度,增加导电斑点的数量;②最为重要的是改善接触电阻,调整喉圆尺寸、簧片角度等,增加簧片的正压力;③提升产品稳定性,优化结构使得冠带应力分布合理,确保插拔力稳定。

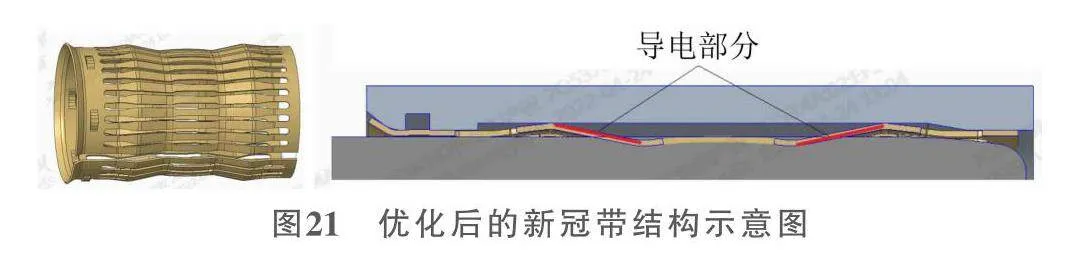

1)新冠带结构设计。优化后的新冠带结构如图21所示,整体片数由38改为31,每片的截面积由0.12增大为0.18;喉圆触点一分为二,且2个触点之间增加一段窄簧片,该段簧片可降低冠带的刚度,防止簧片应力过大而屈服;另外,导电部分的长度由4mm改为3mm。

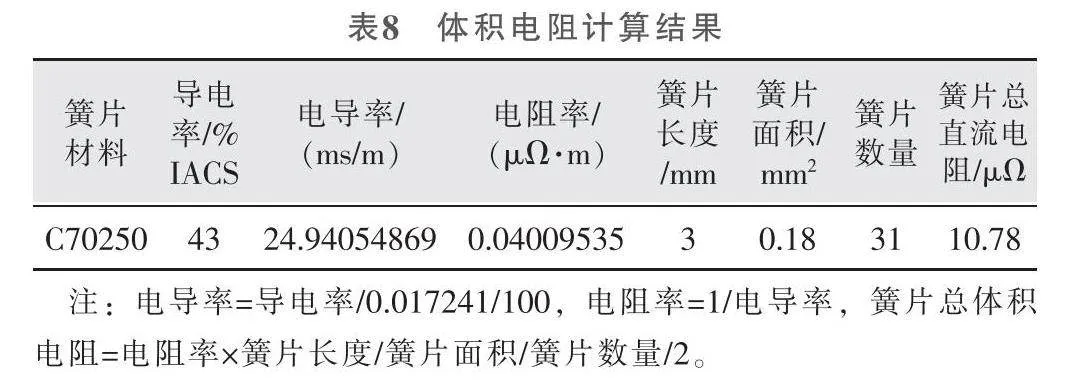

2)体积电阻计算。根据上文得到的结构尺寸对冠带的体积电阻进行计算,结果见表8。

3)接触电阻目标值。由接触电阻=连接电阻-体积电阻计算得接触电阻最大值为19.22μΩ,由接触电阻=(单触点接触电阻×2)/片数/2,可得单触点接触电阻最大值要求为0.59582mΩ。

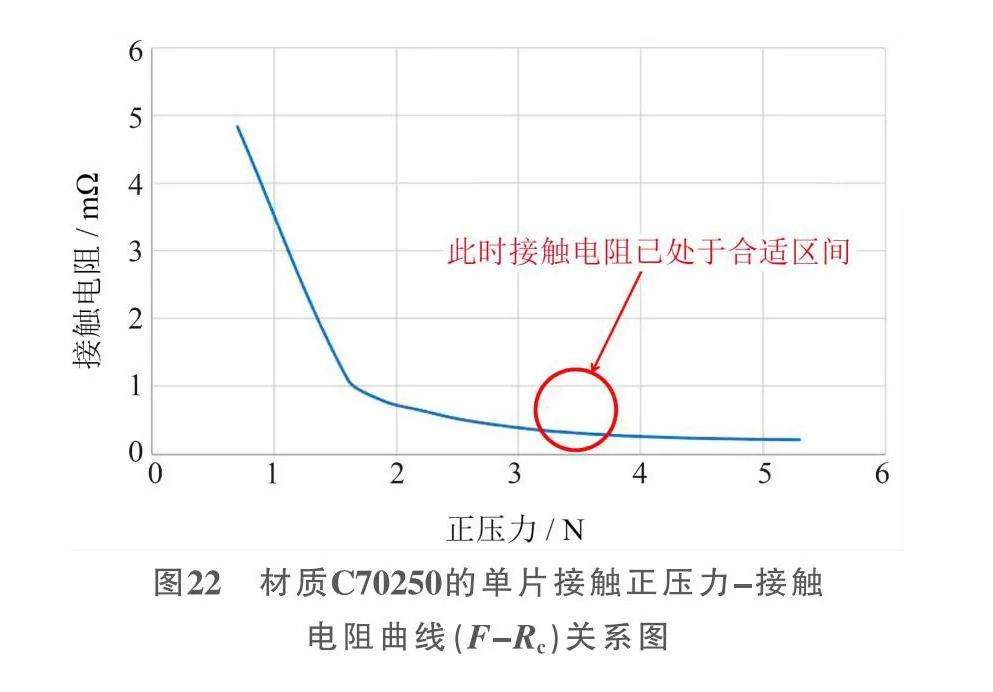

4)确定正压力。对应图可得上述接触电阻此时已处于亚稳定位置,根据图22曲线可知,正压力此时为2.25N,考虑前文所述的微动影响,为使接触电阻进一步达到稳定位置,将正压力扩大至3.5~4.5N较为合适。

3.2.3" 结构仿真分析

结构优化前,首先对结构进行定性分析,找到主要影响的尺寸,并对该尺寸的影响趋势进行仿真验证,最后基于仿真验证结果对产品结构进行微调以达到最优的结构尺寸。经分析,该结构中主要包含5个重要尺寸,详见表9。

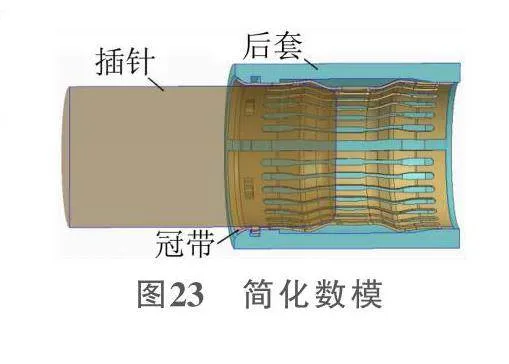

1)数模简化。简化数模如图23所示,仅保留与插合过程有关的结构特征,以便节省仿真计算的时间。

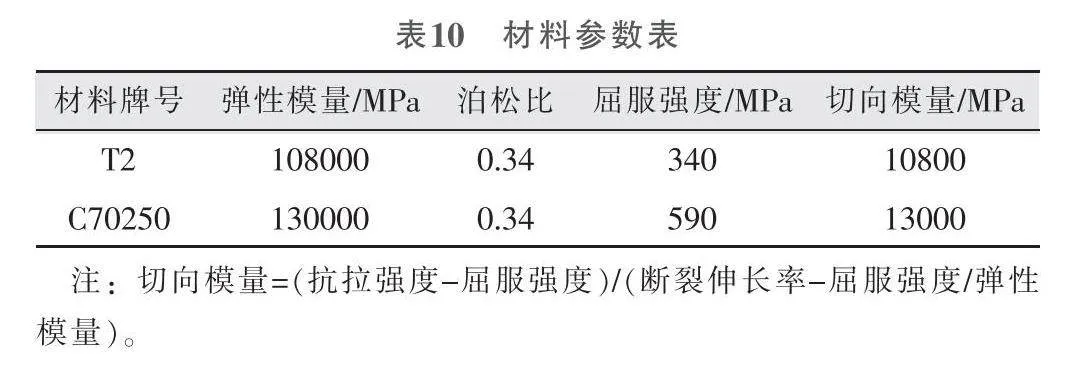

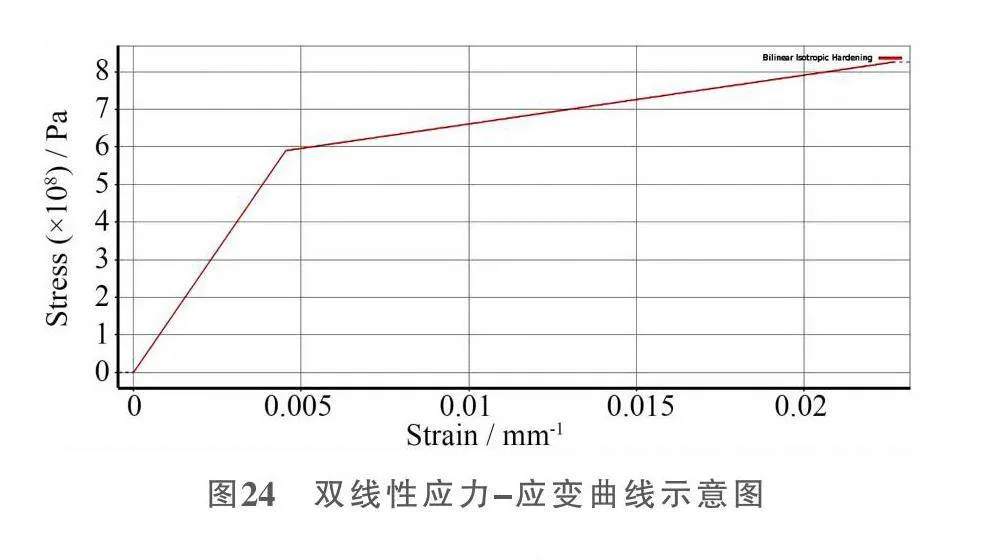

2)材料参数。材料的应力应变曲线采用双线性的方式来近似代替,如图24所示。具体的材料参数见表10。

3)接触设置。接触设置的具体参数如图25所示,其中摩擦系数设置为0.1,接触算法设置为增强拉格朗日法,接触刚度系数设置为0.05。

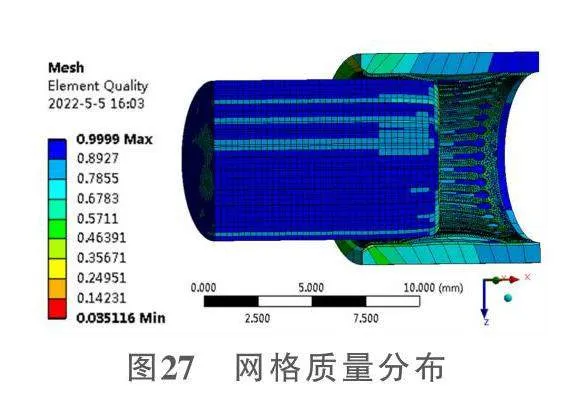

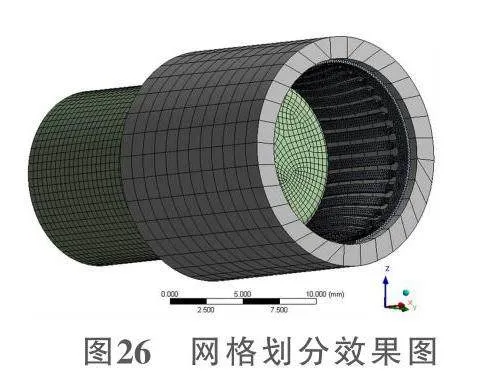

4)网格划分。网格划分效果如图26所示,冠带网格尺寸设置为0.2,插针网格尺寸设置为0.5,后套网格尺寸根据软件默认进行划分。网格质量分布如图27所示。

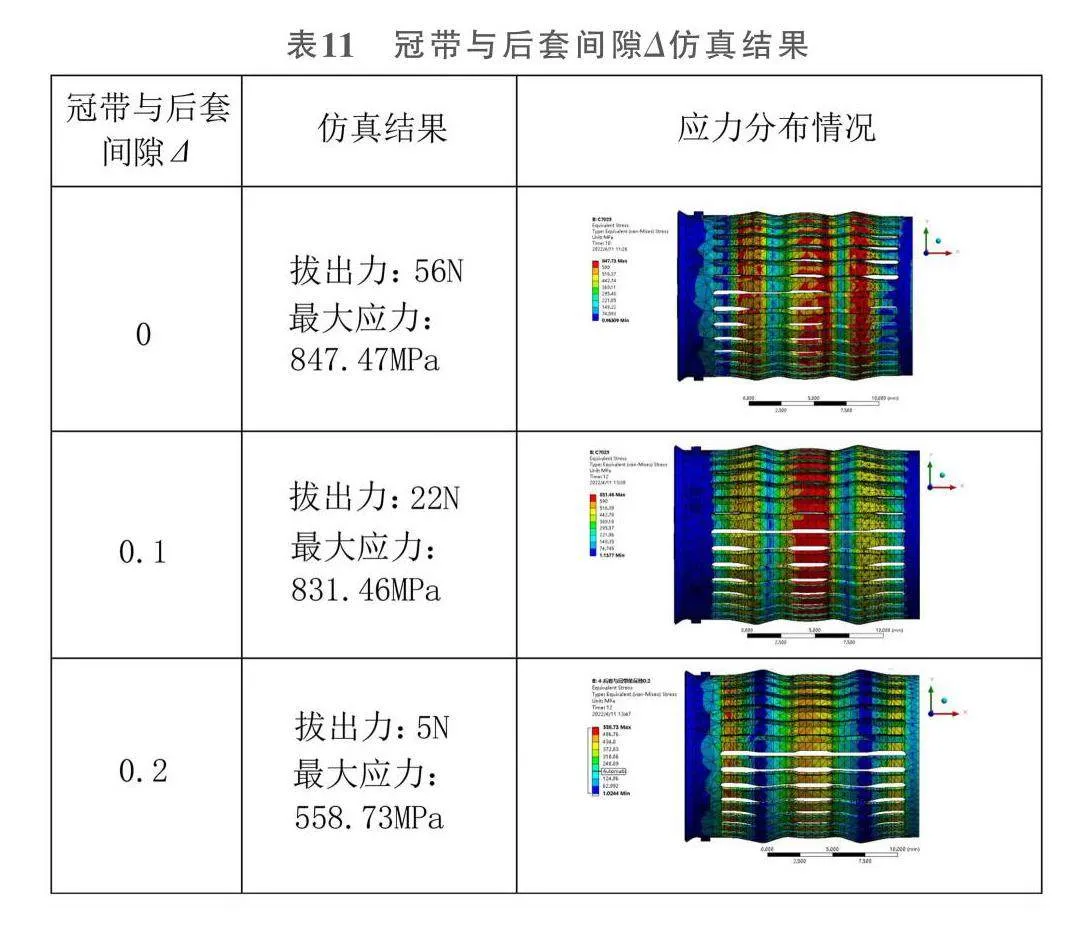

5)仿真结果。冠带与后套间隙Δ仿真结果见表11。通过表11可知,该尺寸对插拔力影响较敏感,尺寸较大时拔出力会出现大幅降低的现象。

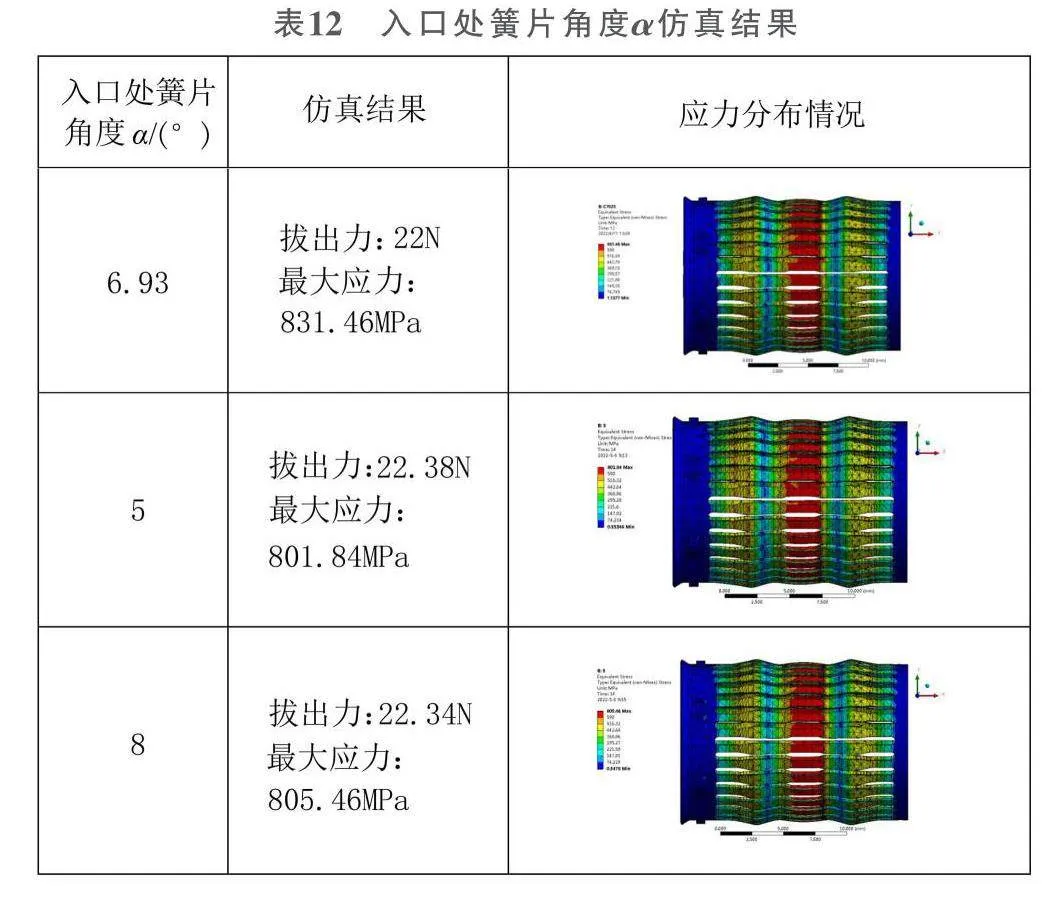

通过表12可知,入口处簧片角度α对拔出力和应力分布的影响均不大。

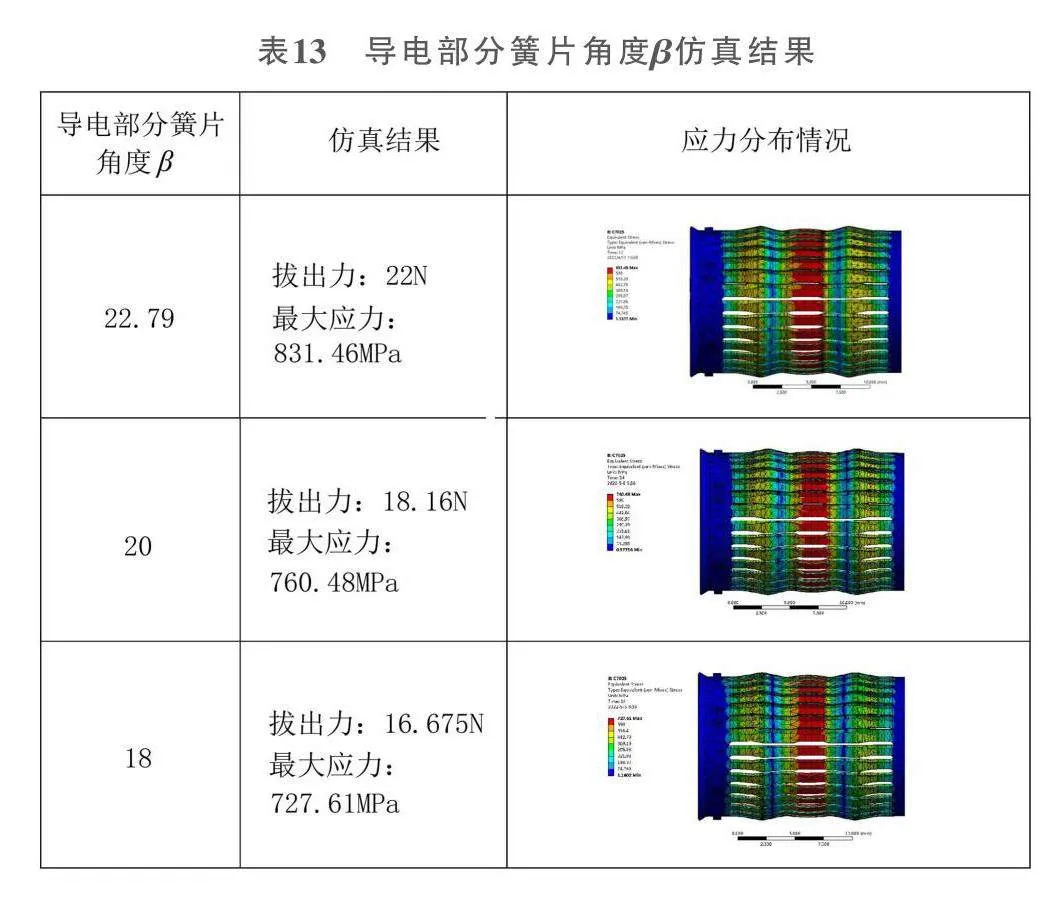

通过表13可知,导电部分簧片角度β主要影响拔出力,角度越小,对应拔出力也越小,同时应力峰值也会稍微降低。

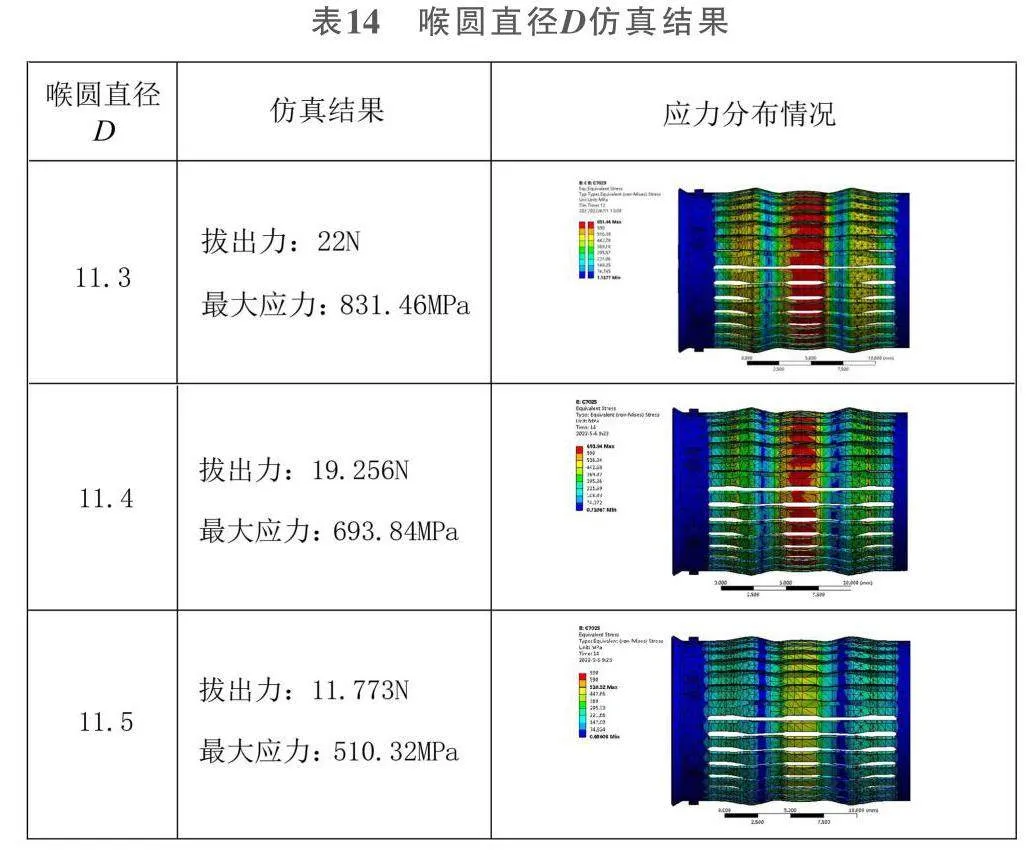

通过表14可知,喉圆的变化对拔出力和应力均有显著影响。

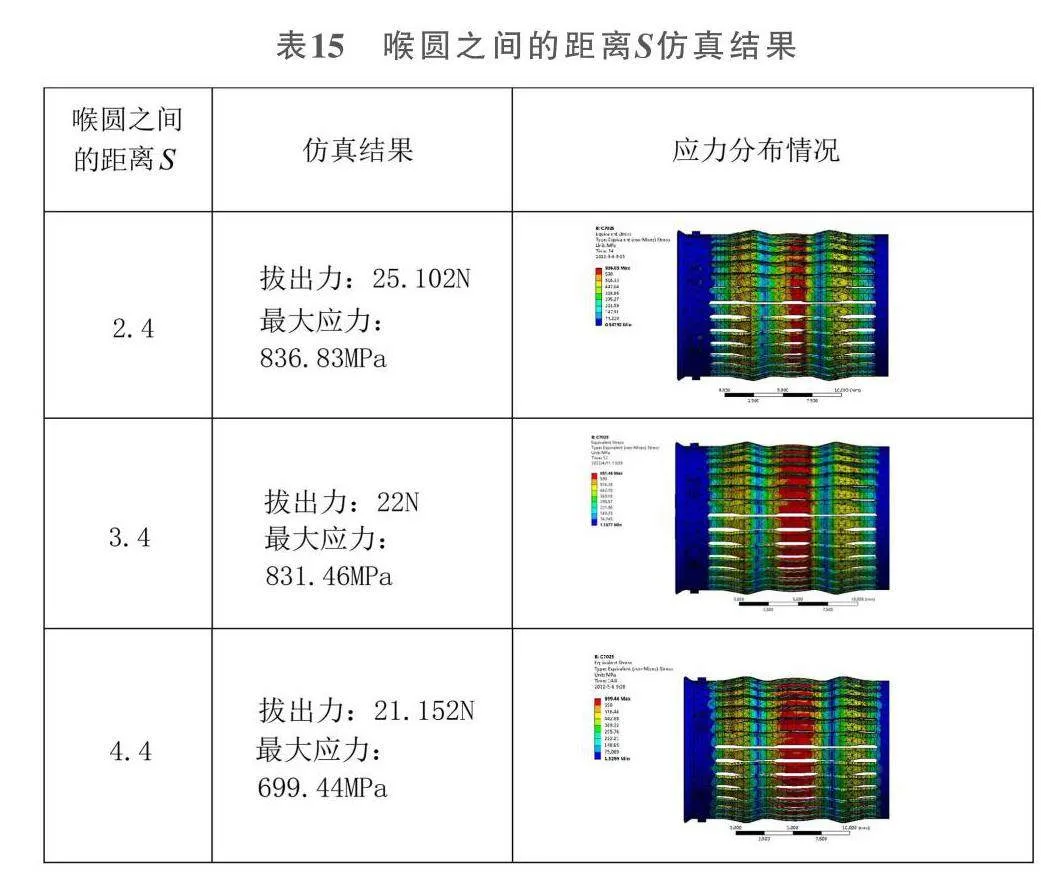

通过表15可知,喉圆之间的距离S对拔出力和应力分布均有影响,但影响不明显,该值越大,对应的拔出力和应力越小。

3.2.4" 最终结构尺寸仿真结果

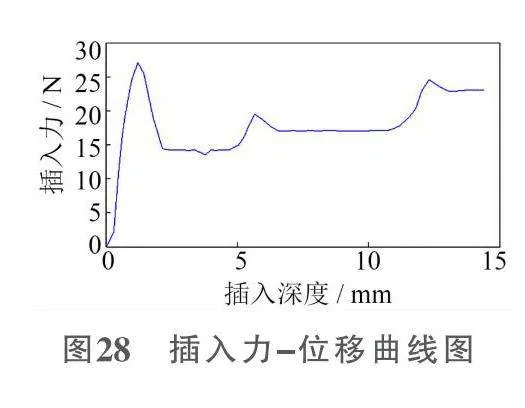

结合尺寸变化对拔出力和应力分布的影响趋势,对结构进行针对性的反复调整,最终得到合适的结构尺寸,对应拔出力和应力分布仿真结果如下。

插入力-位移曲线图如图28所示,当位移为14mm时对应的插入力即为拔出力,通过计算可得每个簧片的正压力F=23/62/0.1=3.71N,结果满足设计要求。

图22所示的接触电阻已经处于基本稳定位置,如上文所述,实际的总接触电阻会更小,满足输入要求。

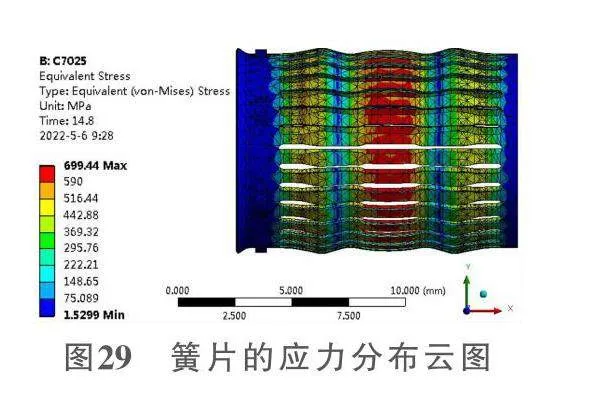

簧片的应力分布云图如图29所示,仅中间部分区域超过了屈服强度极限,该部分无电流经过且不影响喉圆尺寸,因此应力分布满足使用要求。

接触电阻的计算值与实测值一致性较好,该冠带结构经论文上述方法优化,满足输入要求。

4" 结语

对于接触面内导电斑点如何决定和观测,如何构建科学的接触电阻计算公式,几十年来众多学者做了大量的努力,但至今仍未得到完美解决。本文在接触电阻应用性上取得了一定的研究进展,对当前接触电阻计算的局限性进行了分析,提出了行之有效的结合试验分析、理论计算和有限元仿真指导电接触件设计的方法,并进行了实例操作。未来可以在本文的基础上继续做以下研究:①研究不同环境、材料、膜层的性质,导出含有材料参数、名义接触面积、正压力等多个参量的计算公式,特别是能反映接触电阻的动态变化规律;②对于从事汽车连接器设计生产与制造的企业而言,应当尽可能多地储备各类常见材料和镀层的F-Rc曲线,便于设计人员取用,缩短电接触件设计周期;③由于任何电接触件,无论接触电阻输入要求如何,都应当被设计在基本稳定区间,而复杂环境下电接触件长期使用后,接触电阻升高的相关规律是影响F-Rc曲线中基本稳定区间位置确定的关键因素,目前并没有去验证A点、B点与x值选择的科学性。此外如何提高电接触件的工作可靠性和寿命,仍需进行详细的研究。

参考文献:

[1] Holm R.. Electrical Contacts[M]. New York:Springer,1979.

[2] Zhou Y. L.,Lin X. Y.,Zhang J. G.. Electric contact behavior of various plating after long term indoor air exposure[C]//Proceedings of 20th International Conference on Electrical Contacts.Stockholm,Sweden,2000:313-318.

[3] 程礼椿. 论接触电阻模型与应用问题[J]. 高压电器,1993,29(2):34-40.

(编辑" 凌" 波)